基于機器視覺的軸承套圈檢測系統

盧滿懷,范帥,湯綺婷

(1.電子科技大學 中山學院,廣東 中山 528400;2.電子科技大學 機械電子工程學院,成都 611731)

目前,國內軸承生產廠家大多采用人工目視的檢測方法對裝配前軸承套圈的工作表面缺陷進行檢測,僅憑肉眼觀察并判定軸承套圈表面有無碰傷、裂紋等缺陷。雖然基于機器視覺的軸承檢測研究已基本成熟,且部分已投入實際生產線[1]。但研究熱點集中于組配后成品軸承的尺寸及表面缺陷檢測,如使用機器視覺檢測軸承直徑、圓度及表面缺陷等[2-5];另一方面,線陣相機在環形表面檢測中也取得了良好效果,如使用線陣相機對密封圈進行表面缺陷檢測、檢查軸類零件表面質量等[6-7];文獻[8]還設計構造了一種針對機械平整表面的自動缺陷檢測分類系統。

因此,為替代軸承套圈的人工終檢工序,進一步提高生產效率和檢測精度,研究使用線陣相機采集軸承套圈環形內外表面圖像,將機器視覺技術應用于軸承環形表面缺陷的檢測。并結合某公司生產現狀,以滾動軸承6006為例,針對組裝前的軸承外圈,設計了基于機器視覺的軸承套圈缺陷檢測系統,進行尺寸及環形表面缺陷的檢測。

1 檢測裝置

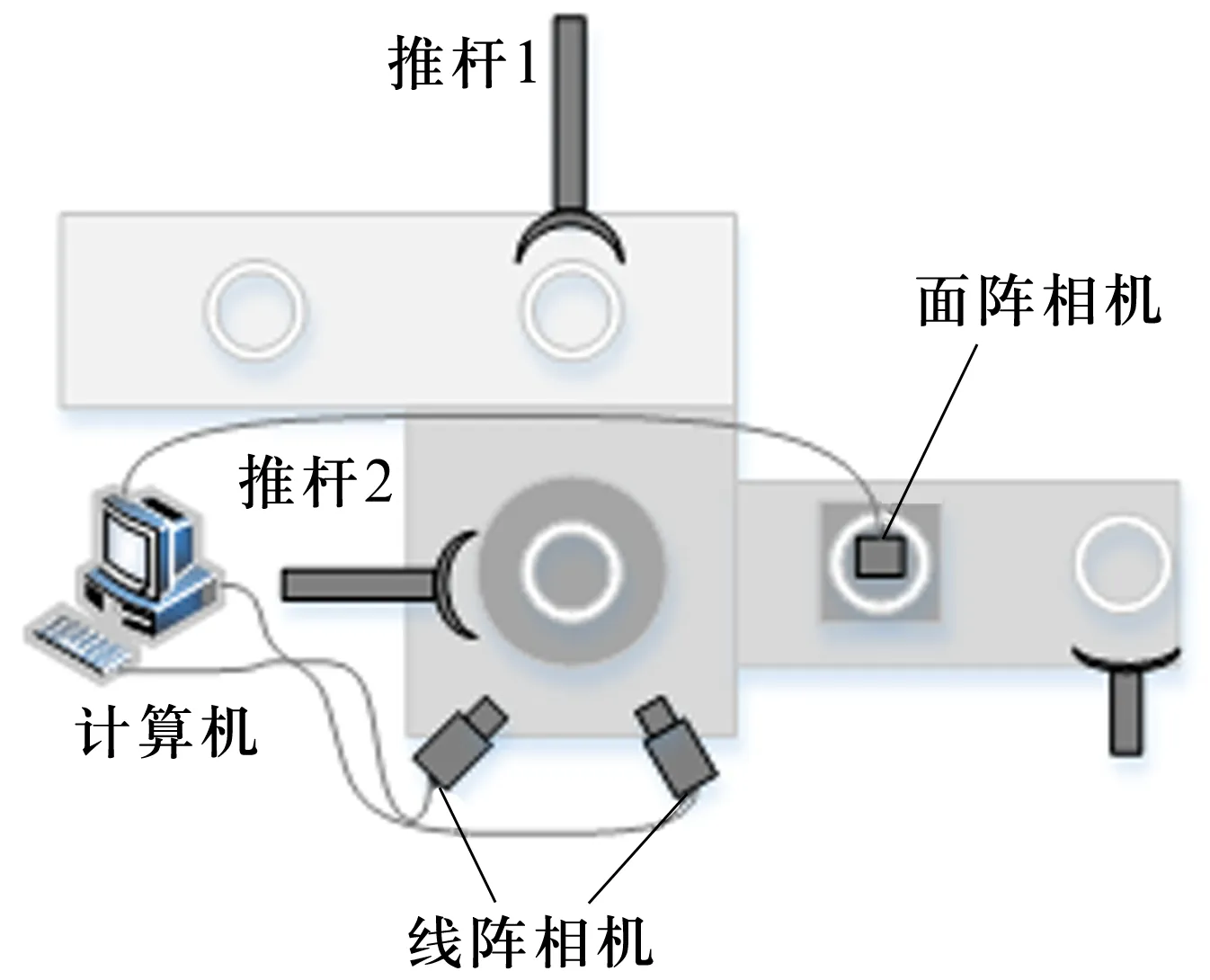

為檢測軸承外圈尺寸和內外環形表面,設計的檢測裝置如圖1所示,其主要由運輸傳送裝置、控制系統、計算機、線陣相機、面陣相機、鏡頭、線陣光源和推桿組成。檢測過程為:首先,通過齒形卡槽的往復運動,保證輸送的套圈間距相等,使停靠在待檢區域的是單個套圈;其次,通過推桿1將套圈推至旋轉工作臺上的指定位置,旋轉工作臺表面粗糙且安裝具有一定磁力的永磁鐵,保證套圈與旋轉工作臺一起轉動;同時,使用2部線陣相機在一定光照條件下分別采集軸承套圈的環形外表面圖像,使用計算機處理后判定軸承外圈是否合格并記錄;最后,通過推桿2將軸承推入尺寸檢測工作臺,使用面陣相機檢測套圈尺寸。

圖1 檢測裝置Fig.1 Detecting device

該系統采用2部型號為SG-14-02K40的黑白CCD工業線陣相機,相機分辨率為2 048×2,行頻18 kHz,與計算機通過以太網接口連接。針對不同型號的套圈和旋轉速度,在確定物距和焦距后,可以調節線陣相機的分辨率和行頻,以采集包含完整套圈表面的圖像。采集環形外表面的線陣相機,其光軸與軸承套圈處于同一平面;采集環形內表面的線陣相機,其光軸與工作平面成15°~ 20°。尺寸檢測工作臺為透明玻璃,下有均勻的面陣LED光板,面陣相機位于檢測平臺正上方,通過USB接口與計算機相連,通過采集的圖像對套圈尺寸進行檢測。

光照系統在機器視覺檢測系統中尤為重要[9]。在線陣試驗中,分別選取白色條形光源、紅色面陣光源、白色面陣光源、白色環形光源和同軸光源,在不同角度的照明方式下采集圖像。通過對比分析發現:在紅色面陣光源和同軸光源下,所采集圖像的表面光照均勻,但光強低,容易掩蓋銹斑和油漬等表面缺陷;白色面陣光源和條形光源下所采集圖像的質量較好。由于使用線陣相機進行圖像采集,套圈只需要局部照明,但對溝道照明時需要強光,且需避免強光掩蓋軸承套圈表面劃痕、碰傷等缺陷。因此,選取強度可調的條形光源搭建檢測系統,在尺寸檢測部分則采用背光光源以達到突出套圈輪廓的目的。

2 檢測方法

2.1 環形表面缺陷檢測

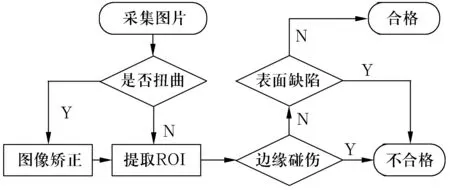

針對環形表面缺陷檢測,設計的檢測方法如圖2所示:將抓拍到的圖像按照設計的圖像矯正法進行扭曲判斷,若發生扭曲,則進行圖像矯正,然后再提取感興趣的區域(ROI);若未發生扭曲,則直接提取ROI;同時,將原圖等分為4段,再進行邊緣缺陷檢測和表面缺陷檢測,最終判定套圈是否合格。

圖2 缺陷檢測Fig.2 Defect inspection

2.1.1 圖像矯正

在搭建的檢測平臺上,若套圈定位有偏移,套圈隨旋轉工作臺一起轉動會使已聚焦相機所采集的圖像有一定變形。當采集的圖像發生較大扭曲時,針對扭曲圖像的處理算法將變得繁雜,且實用性不強。因此,為解決軸心偏移導致的不對焦問題,提出了一種圖像矯正方法。

1)對扭曲的圖片進行3×3的中值濾波。

2)對濾波后的圖像采用Otsu閥值化處理,得到二值圖。

3)對二值圖采用形態學的開運算,來去除二值圖中的孤立點。

4)對除孤立點的二值圖,檢測每行從左到右第1個像素值為1的像素點列坐標值ci(i=1,2,…,m)。然后計算出列平均值并取整為cu,并計算其最大值cmax和最小值cmin,以及每行的偏移量xi=ci-cu。

5)令扭曲度u為u=cmax-cmin。由經驗設定u的閾值為6,當u≤6時,套圈表面圖像未發生扭曲;當u>6時,認定表面圖像發生扭曲。

6)當發生扭曲時,若xi>0,則將原圖像第i行的像素點整體向左平移xi個像素;若xi=0,則該行像素點不做平移;若xi<0,則原圖像第i行整體向右平移xi個像素。平移以后左右邊界空隙填充灰度值為0的像素點。反之,未發生扭曲時不對原圖進行校正處理。

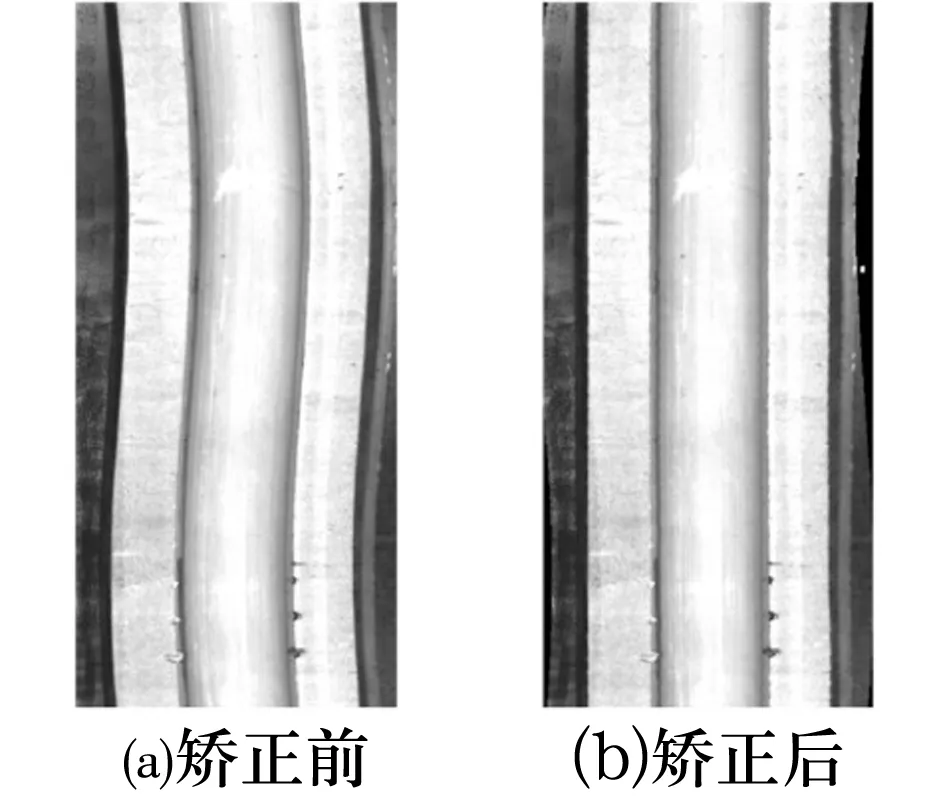

由于套圈表面具有高亮特性,因此與背景反差較大。使用二值化和形態學處理圖像后,套圈左邊界曲線可以近似以最左端端點描述(也可以是右邊界)。以扭曲的外圈溝道表面圖像為例,依據上述圖像矯正方法,在對采集的原圖進行二值化和形態學處理后,提取出每行的扭曲參數。再將扭曲參數帶入原圖,對原圖進行矯正處理,處理前后的圖像如圖3所示。

圖3 矯正前后的圖像Fig.3 Image before and after correction

2.1.2 提取ROI

為采集完整的套圈表面圖像,設定的相機視場一般大于套圈表面寬度,需要從采集到的圖像中提取套圈表面圖像。研究發現,若對整個套圈圖像進行區域提取,由于圖片微小變形或邊緣缺陷等原因,會導致提取的套圈表面不完整,因此需對圖片進行分段處理。比較將圖像分為2段和4段的處理結果發現,若邊界存在缺陷,將圖像分割為2段比將圖像分割為4段時產生的誤差大,故將原圖分割為4段圖像后分別進行ROI提取。提取方法為:

1)將m×n的原圖以長邊尺寸為基準,等分為尺寸相等的4幅子圖。

2)對4幅子圖分別進行5×5中值濾波及Otsu二值化。

3)計算二值圖中每行第1個不為零的點的行坐標之和p,由|p/m|得到截取圖片的左邊界。同理計算出每行最后一個不為零的點的行坐標之和q(水平鏡像),由|q/m|得到右邊界。最終可以提取出大小為|p/m|×|q/m|的ROI。

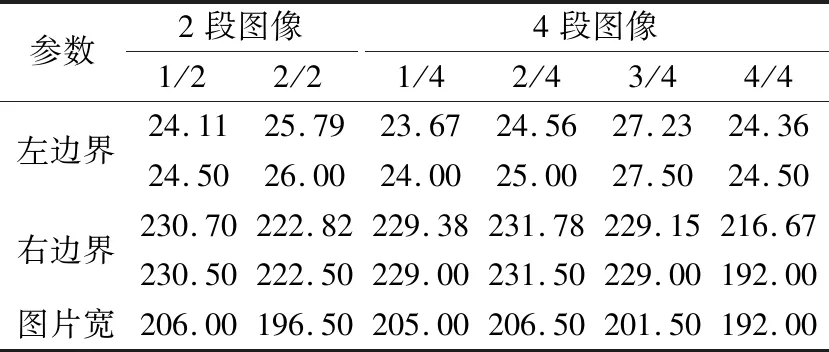

由于計算出來的邊界為小數點后2位數,對圖像的裁剪最終會得到整數位像素,故以0.5像素精度截取圖片,左邊采取進一法,右邊采用舍去法。這樣截取后盡可能地保證了提取區域全部為外圈表面。以外圈表面圖像為例,將圖像分割為2段和4段,對比分析發現,分段越少,該區域提取越精準。按照表1的尺寸對原圖進行裁剪,得到的分割區域如圖4所示。

表1 邊界像素值Tab.1 Boundary pixel value

圖4 提取ROIFig.4 Extraction of ROI

2.1.3 邊緣碰傷

按上述方法進行邊界劃定后,由表1可知,對于分割所得4副圖的寬度尺寸,若最小尺寸與最大尺寸相差太大,那么外圈邊緣一定存在缺陷。通過對比同一幅圖所分割的4段圖像發現,若圖片寬度尺寸大小相差3個及3個以上像素,即可以判定邊緣有刀具損傷或其他缺陷存在,該套圈被判定為不合格,反之則繼續進行表面缺陷檢測。表1中,最大尺寸差達14個像素,故外圈存在明顯的刀具碰傷;若僅比較1/4段和2/4段,則最大尺寸差僅為1.5個像素,若用1/4段和2/4段代表整個套圈外圈輪廓,則判定該套圈外圈沒有碰傷,與實際情況不符。

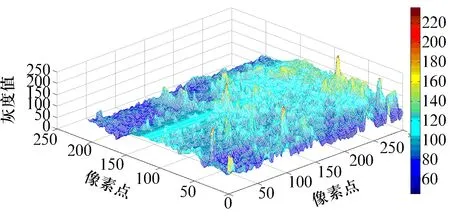

2.1.4 表面缺陷

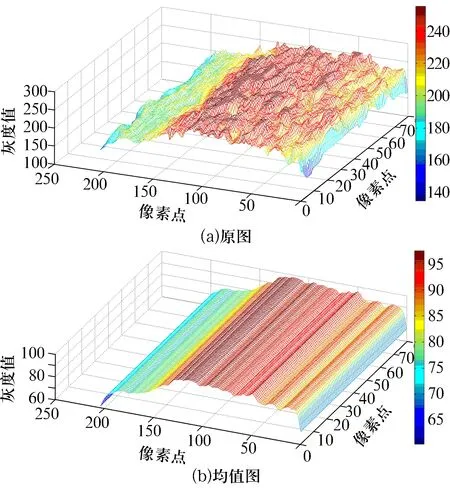

若沒有邊緣缺陷,則繼續對4幅圖像同時進行5×5中值濾波,計算分割后圖像的灰度值,得到原圖的3維灰度如圖5a所示。然后,計算原圖像每列的灰度平均值,用該列的灰度平均值代替該列所有像素的灰度值,通過該算法得到一幅均值圖像,如圖5b所示。從圖5可以看出,有缺陷區域與周圍的灰度值相差較大。基于差異化標準灰度值法[6],再用原圖減去均值圖得到的差值圖如圖6所示,在表面有缺陷的地方猶如孤立的山峰一樣凸起,其缺陷處灰度值將會被凸顯出來。觀察差值圖的三維直方圖發現,若表面存在缺陷,在三維差值灰度圖上缺陷處將與周圍反差很大,差值越大,凸起越明顯。

圖5 原圖及均值圖的3維灰度Fig.5 Three dimensional grayscale of original and mean value graph

圖6 差值圖的3維灰度Fig.6 Three dimensional grayscale of difference graph

大量試驗表明,以150進行閥值化便可以判別圖像是否有缺陷。該方法的具體步驟為:

1)計算每列的灰度平均值u(i)

式中:f(i,j)代表m×n圖像位于點(i,j)的灰度值。

2)構造均值圖(G)

G(i,j)=u(i);

i=1,2,3,…,m;j=1,2,3,…,n。

3)得到差值圖(S)

S(i,j)=f(i,j)-G(i,j)。

4)將差值圖進行閥值化,統計超出閥值的像素點總數K。按照預先設定的經驗值判定圖像是否存在缺陷。

2.2 尺寸檢測

2.2.1 圖像預處理

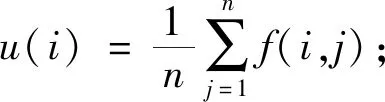

首先,對采集的圖像進行中值濾波,去除系統所帶來的噪聲,并采用Otsu閾值法獲取二值圖像;其次,通過采集10幅不同距離和不同視角的圖片,得到相機參數及鏡頭畸變參數(徑向)并帶入圖像進行修正;然后,通過形態學去除內壁(圖7),并采用Laplace邊緣提取算法對去除內壁的圖像進行處理,得到如圖8所示的單像素邊緣(邊緣點灰度值為255);最后,通過設計的算法檢測尺寸是否合格。

圖7 原圖及去除內壁后的圖像Fig.7 Original image and remove the inner wall of the image

圖8 單像素邊緣圖Fig.8 Single pixel edge map

2.2.2 尺寸檢測及分析

通過Laplace邊緣提取后,得到了外圈的內外邊緣。為分離內外邊緣,需先填充整個圖像后再提取外邊界,然后將Laplace處理后的圖像減去外邊界就可以得到內邊界圖像。

為檢測外圈或內圈的半徑,需要進行標定以獲得每個像素所代表的實際尺寸。將標塊置于被檢套圈的同一高度平面上,使用標準的Hough變換檢測法檢測標塊中的圓及其半徑。通過實際的半徑與像素的比例作為檢測圖像與實際尺寸的比例因子c。

為達到區別變形和分類的目的,以外邊界圖像為例進行分析說明:

1) 計算邊界圖像的邊界面積,可知圖像的面積就是周長l。

2) 由周長l=2πr可知,ra=l/2π。

4) 設點C到點(xmin,ymin)的距離為最小值rmin,到點(xmax,ymax)的距離為最大值rmax。若(x0,y0),(xmin,ymin)和(xmax,ymax)在一條直線上,則半徑rb=(rmin+rmax)/2;若這3點不在同一條直線上,則減去0.5個像素(由于誤差比為1/450)作為修正值,即rb=(rmin+rmax)/2-0.5(通過大量數據驗證后,選擇是否進行修正)。

5) 若有微小變形,由橢圓周長為l=2πb+4(a-b)知,變形周長可近似表示為l=2πr+4Δ。則r=l/2π-2Δ/π。設誤差μ=|ra-rb|。經過多次試驗,設定μ=3,若超過該值則剔除,進行人工檢測。

6) 以rb乘以比例因子c作為實際檢測尺寸r。同時,在實際檢測線上,由于標定可能帶來誤差,可通過一次性的加入標定修正常量ε得最終的實際尺寸,即d=2r=2rb/(c+ε)。

3 試驗結果及分析

3.1 表面缺陷檢測試驗

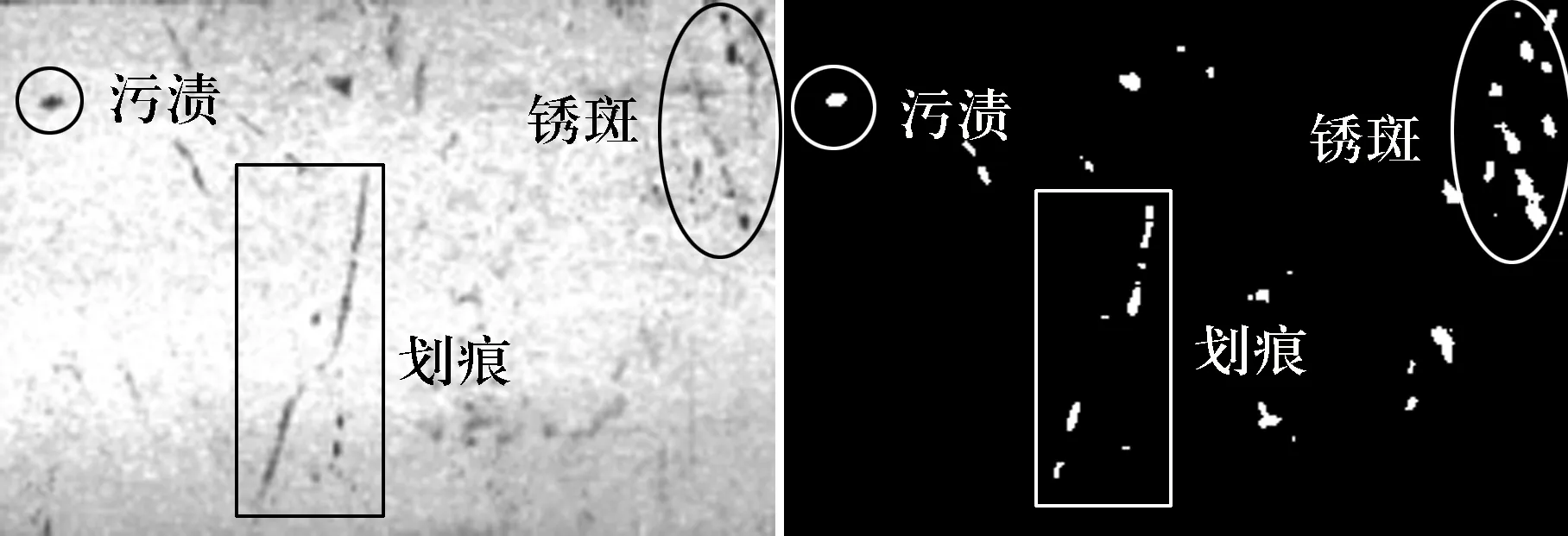

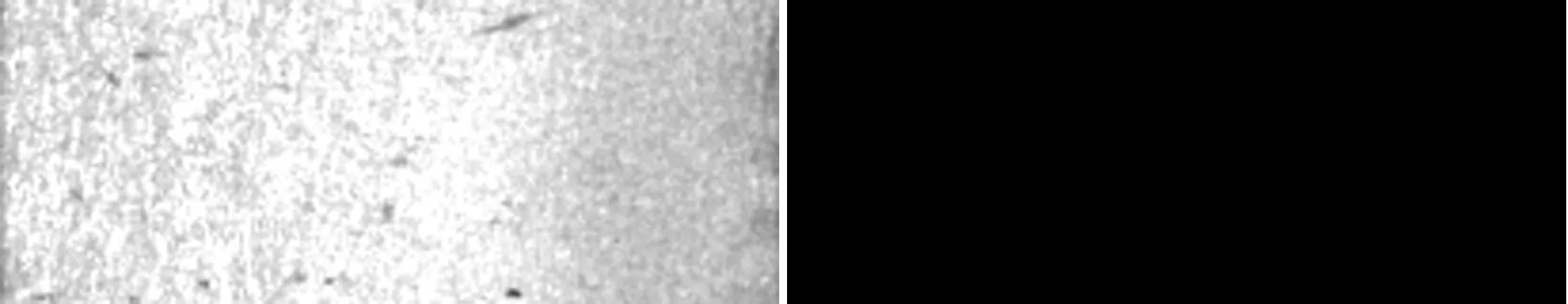

使用所研發的檢測系統對邊緣有刀具碰傷及表面有銹斑、劃痕、碰傷和油污等缺陷的外圈進行檢測。在外圈定位良好情況下,以原外圈圖像的2/4段表面為例,經過扭曲辨別、區域提取、邊緣缺陷辨別及表面缺陷判別后的處理結果如圖9所示。從圖中可以看出,外圈表面的劃痕、銹斑和碰傷都被清晰的檢測出來。另外,使用該方法對無缺陷外圈進行檢測,結果如圖10所示,所得到的差值圖上沒有凸顯出任何缺陷。

圖9 有缺陷表面Fig.9 Defective surface

圖10 無缺陷表面Fig.10 Non-defective surface

對50個外圈樣品進行測試,其中邊緣刀具碰傷的3個,表面有銹斑的6個,表面有劃痕的3個,表面有碰傷及污漬的4個。分別在定位良好和偏心2種情況下采集圖像,再使用該檢測系統進行檢測,結果表明,常見且明顯的表面缺陷都能夠被100%檢測出來。

3.2 尺寸檢測試驗

另外,還可以使用ra進行測量,但需要對比例因子作出修正。對于外圈,主要考慮其外徑尺寸D;而對于內圈,則主要考慮內徑尺寸d。幾個型號外圈的檢測結果見表2。

表2 軸承外圈檢測結果Tab.1 Bearing outer ring detection results

4 結束語

該檢測系統可實現不同尺寸軸承套圈的尺寸及表面缺陷檢測,但該方法在保證精度時需要提前進行人工標定和參數修正,并在實際應用中保證光照條件的穩定性。雖然,該檢測系統實現了軸承套圈表面缺陷的智能檢測,但在缺陷分類和尺寸精度上仍需繼續研究,可通過引入模式識別來達到分類目的。另外,可結合人工智能和大數據,分析歷史檢測數據,給出常見的缺陷出現頻率,并分析造成該缺陷的緣由,從而更進一步地優化生產線。