菜籽油復合脫色劑脫色工藝優化及其品質分析

葉 展 羅 質,2 胡傳榮,2 劉零怡,2 亞森·玉山 王興國 何東平,2

(武漢輕工大學食品科學與工程學院1,武漢 430023) (國家糧食局糧油資源綜合開發工程技術研究中心2,武漢 430023) (湖北奧星糧油工業有限公司3,襄陽 441800) (江南大學食品學院4,無錫 214122)

菜籽油復合脫色劑脫色工藝優化及其品質分析

葉 展1羅 質1,2胡傳榮1,2劉零怡1,2亞森·玉山3王興國4何東平1,2

(武漢輕工大學食品科學與工程學院1,武漢 430023) (國家糧食局糧油資源綜合開發工程技術研究中心2,武漢 430023) (湖北奧星糧油工業有限公司3,襄陽 441800) (江南大學食品學院4,無錫 214122)

運用紫外可見光分光光度計對油脂進行全波長掃描后,確定油脂脫色率測定波長。以537和612 nm波長下脫色率為指標,分別研究復合脫色劑脫色工藝中的脫色劑用量、脫色劑配比、脫色溫度、脫色時間和攪拌速率5個單因素對脫色效果的影響,在單因素基礎上,選取脫色劑用量、脫色溫度和脫色時間,進行三因素三水平響應面法進行試驗優化,并進行方差分析和模型擬合,在脫色劑用量3.4%、脫色溫度100 ℃、脫色時間27 min時,脫色油復合脫色率達97.02%。對脫色油的基本理化指標進行測定后,分析可知,復合脫色劑脫色油酸價和磷含量明顯低于活性白土脫色油,而前者維生素E含量、甾醇含量、脫色率和色澤等指標則高于后者,且后者油脂品質可達到國標一級菜籽油水平。

菜籽油 復合脫色劑 脫色率 工藝優化 維生素E 植物甾醇

雖然油脂堿煉工藝可以去除油脂中的部分色素,但對于生產高品級食用油,油脂的脫色工藝仍然必不可少,目前工業生產中最廣泛應用的是吸附劑吸附脫色法。堿煉油經過吸附脫色后,不僅可以去除油脂中的色素、微量金屬、微量皂粒和磷脂等膠體雜質[1-2],還可以去除一些臭味組分、多環芳烴和殘留農藥等,從而為油脂的進一步精制(如氫化、脫臭等)提供良好的條件[3]。

用于油脂脫色的脫色劑有多種,考慮到經濟效益、脫色效率和其適用性,工業中常用酸性白土或活性白土單一脫色劑進行油脂脫色(或配合少量活性炭),這些常規脫色工藝存在著諸多問題,例如,脫色劑用量偏大,脫色油返酸、返色偏高,脫色時間長,且脫色劑利用率低等,這些問題會進一步造成油脂中有益的微量營養物質(如維生素E、甾醇等)的損失,同時使油脂中有害的物質(如反式脂肪酸、3-MPCD等)含量增加,降低了油脂的營養品質和食用安全性,這與油脂的適度加工相悖[4-5]。

凹凸棒土是一種富鎂的硅酸鹽礦物,其具有良好的吸附性、脫色性和熱穩定性,尤其是對鉛、鉻、銅等重金屬具有很好的吸附作用,而且價格低廉,資源豐富,已廣泛應用于各種廢水的吸附處理,將其應用在油脂脫色工藝中,可有效降低油脂生產成本[6],但是單一凹凸棒土脫色,過濾困難,且與活性白土相比,凹凸棒土活性偏低,因此,不少研究者對改善凹凸棒土的性質進而提高脫色效果進行了相關研究[7-8]。研究還發現,凹凸棒土與活性白土進行復配脫色,可以有效緩解油脂返色,提高油脂穩定性[9]。

本試驗研究了凹凸棒土和活性白土復合脫色工藝對改善油脂色澤的作用,對工藝進行試驗優化,并進一步探討和分析復合脫色劑脫色工藝對油脂中植物甾醇含量、維生素E含量等指標的影響,為倡導油脂的適度加工,提高油脂食用品質和營養安全提供參考。

1 材料和方法

1.1 材料與儀器

1.1.1 材料

菜籽四級油:湖北奧星糧油工業有限公司;活性白土:無錫歐佰特科技發展有限公司;凹凸棒土:盱眙鑫源科技有限公司;硅烷化試劑(BSTFA+TMCS,99∶1):國藥集團化學試劑有限公司;維生素E的4種生育酚異構體標品(α、β、γ、δ,單標)、β-膽甾醇、甾醇標品(菜籽甾醇、菜油甾醇、豆甾醇、β-谷甾醇、谷甾烷醇,單標):上海安譜實驗科技股份有限公司;色譜純乙腈、甲醇:天津科密歐化學試劑有限公司;其他試劑:國藥集團化學試劑有限公司。

1.1.2 主要儀器

Evolution 220型紫外可見光分光光度計:美國Thermo Scientific公司;UV-1600型紫外可見分光光度計:上海美譜達儀器有限公司;7890B型氣相色譜儀:美國Agilent公司;1200型高效液相色譜儀:美國Agilent公司。

1.2 試驗方法

1.2.1 油脂基本指標的檢測

油脂酸價的測定:GB/T 5530—2005《動植物油脂酸值和酸度測定》;油脂過氧化值的測定:GB/T 5538—2005《動植物油脂過氧化值測定》;油脂水分的測定:GB/T 5528—2008《植物油脂水分及揮發物含量測定》;磷脂含量的測定:GB/T 5537—2008《糧油檢驗 磷脂含量的測定》;油脂色澤的測定:GB/T 22460—2008《動植物油脂 羅維朋色澤的測定》。

1.2.2 復合脫色劑脫色工藝流程

取160 g四級菜籽油,在壓強低于-0.90 MPa,攪拌速率為180 r/min條件下,加熱至90 ℃,并保持30 min左右,干燥去水,干燥結束后,加入活化后的混合脫色劑,在相同壓強和攪拌速率條件下,脫色20~30 min,停止加熱,真空下繼續攪拌冷卻至45 ℃左右,真空抽濾分離脫色油和廢脫色劑,脫色油精過濾后,進行指標測定分析。

1.2.3 油脂脫色率的測定

由于羅維朋比色法人為誤差較大,因此在本研究中采用分光光度法,對油樣進行全波長掃描后,確定分光光度法的測定波長,在該波長下測定油脂的吸光度,再進行脫色率計算,油脂全波長掃描依據參考文獻[10]進行,油脂脫色率計算公式為:

式中:I為油脂脫色的脫色率/%;A0為脫色前油脂的吸光度;A為脫色后油脂的吸光度。

1.2.4 復合脫色劑脫色工藝單因素試驗

以537 nm處和612 nm處吸光度為脫色效果評價指標,分別研究復合脫色劑用量、復合脫色劑配比、脫色溫度、脫色時間和攪拌速率對脫色效果(脫色率)的影響,確定影響復合脫色劑脫色效果的主要因素,進行響應面優化。

1.2.5 復合脫色劑脫色工藝響應面優化

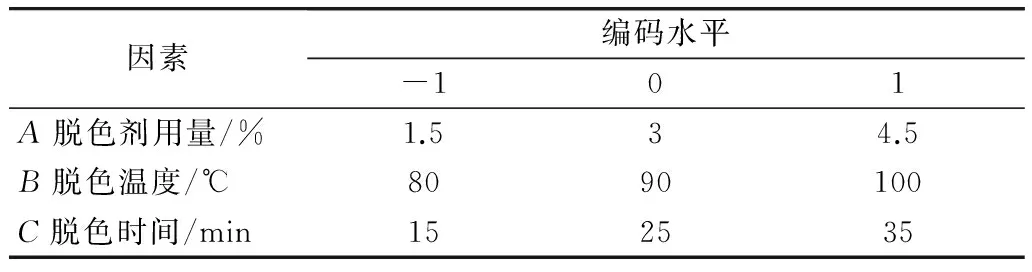

在單因素試驗的基礎上,固定脫色劑配比為1∶1、攪拌速率為180 r/min,以脫色劑用量(X1)、脫色溫度(X2)和脫色時間(X3)為試驗因素,以537 nm處吸光度和612 nm處吸光度綜合平衡值為響應值,進行Box-Behnken試驗設計,試驗因素水平及編碼,見表1。

表1 因素水平編碼表

1.2.6 復合脫色劑脫色油品質分析

油脂中維生素E含量的測定:參考GB/T 5009.82—2003《食品中維生素E和維生素A的測定》,利用HPLC測定油脂中維生素E的含量。測定條件如下:色譜柱Eclipse XDB-C18(150 mm×4.6 mm×0.5 μm);柱溫30 ℃;流動相:乙腈:甲醇=70∶30;流速1.2 mL/min;檢測波長325 nm;進樣量5.0 μL。

油脂中甾醇含量的測定:參考GB/T 25223—2010《動植物油脂 甾醇組成和甾醇總量的測定 氣相色譜法》,利用GC測定油脂中植物甾醇的含量。測定條件如下:色譜柱Supelco SP-2560毛細管柱(100 m×0.25 mm×0.20 μm);檢測器:氫火焰離子化檢測器;色譜條件:進樣口溫度300 ℃;分流比30∶1;柱流量2.46 mL/min;初始柱溫200 ℃(保留0.5 min),后以2 ℃/min升溫至280 ℃,保留10 min;FID 檢測器360 ℃;進樣量1 μL。

1.2.7 數據及圖表分析

每組試驗重復3次,利用SPSS 16.0對數據進行方差顯著性分析,測定結果以均值±標準差表示。用ANOVA中的SNK方法進行顯著性分析(置信區間95%)。利用Origin 8.5繪制曲線圖。利用Design Expert 8.0.5b進行響應面設計和優化,繪制等高線圖,并進行方差分析。

2 結果與分析

2.1 脫色率測定波長的確定

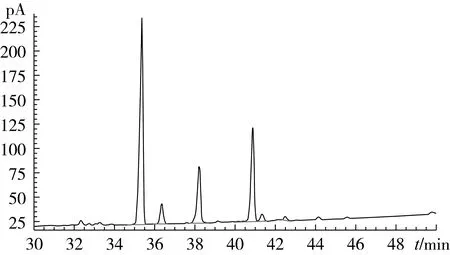

為更準確地運用分光光度法分析油脂的脫色效果,首先要確定分光光度法的測定波長,關于運用分光光度法測定油脂色澤,已有不少研究,均采用單一波長進行測定,且采用的測定波長不同[11-13]。為了提高分析的準確性,本研究采用色譜純CCl4作為參比,對油脂樣品在350~750 nm范圍內進行全波長掃描,以確定最佳的測定波長,3種不同油樣的全波長掃描圖,如圖1所示。

注:a為100%一級菜籽油,b為四級菜籽油,質量分數5%CCl4,c為100%四級菜子油。圖1 菜籽油全波長掃描圖

由圖1可知,從b曲線中可看出,在422、454、479、537、612和671 nm處出現明顯吸收峰,其中612 nm和671 nm處是葉綠素A的特征吸收峰[14],450 nm左右是β-胡蘿卜素的特征吸收帶[15-16],在525~550 nm范圍內的吸收峰則對應羅維朋比色劑所測的紅色值[10],進一步由c曲線可知,537和612 nm波長下的吸收峰可以更好地判斷油脂色澤的深淺。由b曲線還可知,經完整精煉工藝后的一級菜籽油,油脂中大部分色素被去除,因此,曲線相對平滑,只在480 nm后產生了少許吸收峰。因此,將537和612 nm作為檢測波長,對油脂吸光度進行測定,進而計算這2個波長下的脫色率判斷油脂的脫色效果。

2.2 復合脫色劑脫色工藝單因素試驗

2.2.1 脫色劑用量對脫色效果的影響

在脫色劑配比(白土∶凹凸棒土)為1∶1、脫色溫度為90 ℃、脫色時間為25 min、攪拌速率為180r/min條件下,分別添加1.5%、2.0%、2.5%、3.0%和3.5%脫色劑,對菜籽毛油進行脫色試驗,分別測定脫色油在537、612 nm處的吸光度。脫色劑用量對脫色效果的影響如圖2所示。

圖2 脫色劑用量對脫色效果的影響

由圖2可知,隨著混合脫色劑用量的增加,菜籽油的脫色率先明顯提高,當脫色劑用量超過3.0%時,脫色率增加速率減緩,脫色率趨于平緩,這與已有的研究結果相似[17]。實際上,在油脂脫色工藝中,脫色劑用量,并不是越多,脫色效果越好,因為,吸附劑用量過高,除吸收油脂中的色素外,也會過多地吸收油脂,致使得油率下降,此外,脫色劑成本也會相應增加,實際操作一般是通過實驗室小試優化后,生產中添加量酌情減少[3]。因此,脫色劑用量宜在3.0%作進一步優化。

2.2.2 脫色劑配比對復合脫色效果的影響

在脫色劑用量為3.0%、脫色溫度為90 ℃、脫色時間為25 min、攪拌速率為180 r/min條件下,調整脫色劑配比(白土:凹凸棒土)為1∶0、2∶1、1∶1、1∶2和0∶1,對菜籽毛油進行脫色試驗,分別測定脫色油在537、612 nm處的吸光度。脫色劑配比對脫色效果的影響如圖3所示。

由圖3可知,在脫色劑用量3.0%時,隨著脫色劑配比的變化,537、612 nm下的油脂脫色率曲線呈倒“N”形曲線,當添加3.0%的活性白土時,537、612 nm下油脂脫色率分別為89.38%、91.30%;當活性白土和凹凸棒土比例為1∶1時,2個測定波長下的脫色率分別達91.47%、94.06%;進一步降低活性白土比例,增加凹凸棒土比例,脫色率均會降低,當只添加3.0%的凹凸棒土進行脫色時,2個波長下的脫色率僅分別為65.14%、67.78%。活性白土對色素,尤其是葉綠素和其他膠體雜質吸附能力強,對于堿性原子團和極性原子團吸附能力更強;凹凸棒土脫色與活性白土脫色相比,脫色時吸油率低、油脂返酸低,且價格相對便宜[9]。因此,活性白土與凹凸棒土配比確定為1∶1脫色效果最好。

2.2.3 脫色溫度對復合脫色效果的影響

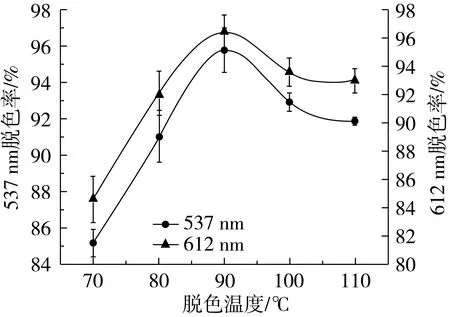

在脫色劑用量為3.0%、脫色劑配比(白土:凹凸棒土)為1∶1、脫色時間為25min、攪拌速率為180r/min條件下,調整脫色溫度為70、80、90、100、110 ℃,對菜籽毛油進行脫色試驗,分別測定脫色油在537、612 nm處的吸光度。脫色溫度對脫色效果的影響如圖4所示。

圖4 脫色溫度對脫色效果的影響

由圖4可知,隨著溫度的升高,2個測定波長下油脂的脫色率先升高,90 ℃時,菜籽油的脫色率最高,均超過90%,再升高脫色溫度,脫色率則逐漸下降。研究發現,對于吸附脫色,可以用Freundlich吸附等溫式或Langmuir吸附等溫式進行描述,而且對于大豆油和菜籽油中胡蘿卜素的凹凸棒土吸附作用,前者比后者適用性更好[20]。雖然研究表明,適當提高脫色溫度可以激活吸附劑中更多的吸附點而提高脫色效率[16],但試驗中發現,脫色溫度過高,油脂的脫色率反而有所降低,這可能是由于在一定范圍內升高脫色溫度使得色素分子運動速度加快,增加了色素的吸附概率,而溫度過高,導致油脂氧化加劇,使色澤變深,脫色率反而下降。對于脫色溫度,宜在90 ℃左右進一步優化,以提高復合脫色劑脫色效果。

2.2.4 脫色時間對復合脫色效果的影響

在脫色劑用量為3.0%、脫色劑配比(白土∶凹凸棒土)為1∶1、脫色溫度為90 ℃、攪拌速率為180r/min條件下,調整脫色時間為15、20、25、30和35 min,對菜籽毛油進行脫色試驗,分別測定脫色油在537、612 nm處的吸光度。脫色時間對脫色效果的影響如圖5所示。

圖5 脫色時間對脫色效果的影響

由圖5可知,隨著脫色時間的延長,菜籽油的脫色率先逐漸升高,當脫色時間為26 min左右時,脫色率最高,再延長脫色時間,脫色率反而有一定下降。油脂的脫色是一個逐漸達到吸附平衡的過程[9],研究發現,只要攪拌效果好,達到吸附平衡并不需要過長時間,盡管在一定范圍內脫色程度隨時間的延長而提高,但是過分延長時間,脫色速率減緩,油脂發生催化氧化,導致油脂返色[19],不僅如此,高溫下與吸附劑接觸的油脂隨著時間的延長可能發生脂肪酸雙鍵共軛化,影響油脂食用安全,并給油脂帶來土腥味,操作也不經濟。

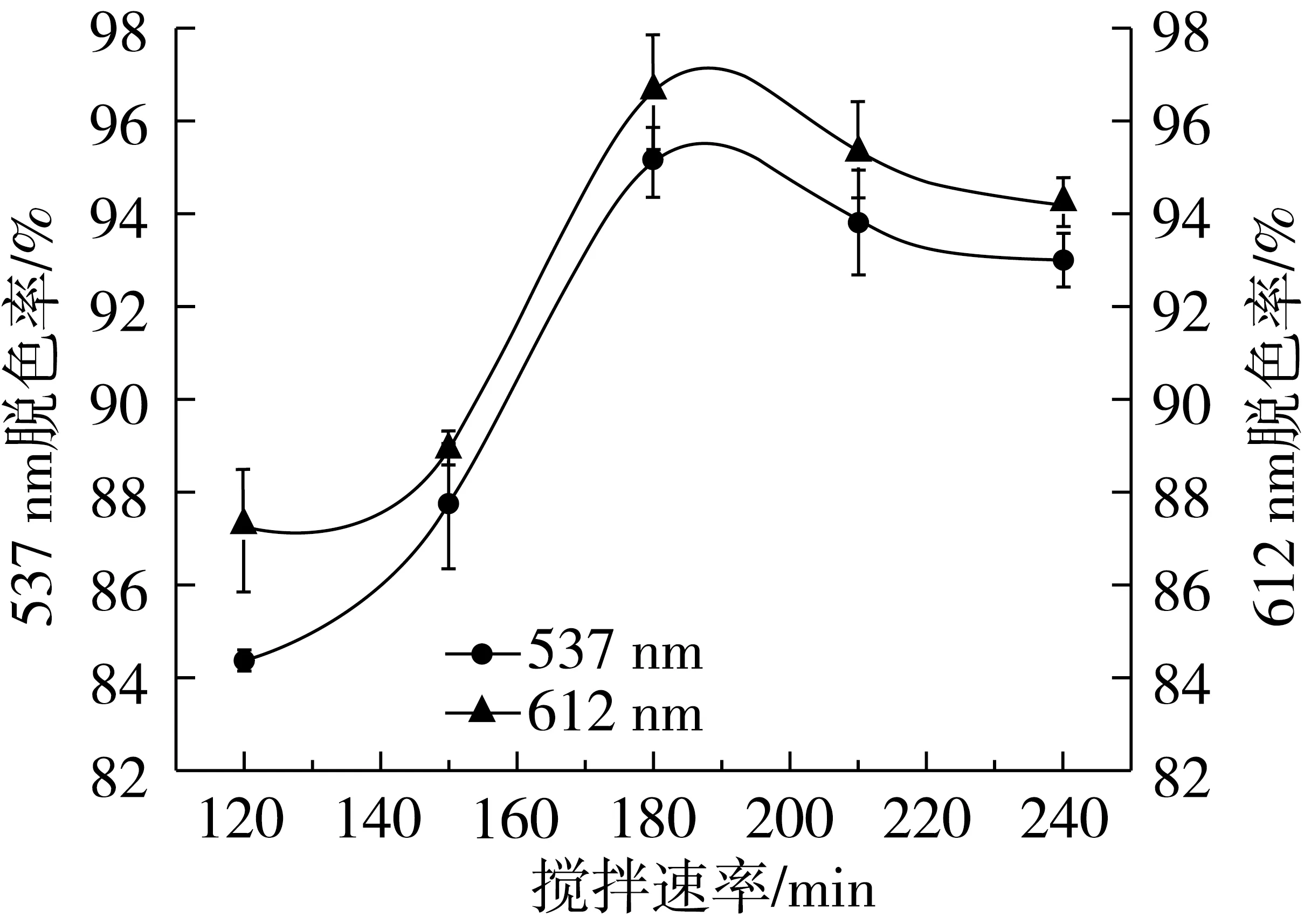

2.2.5 攪拌速率對復合脫色效果的影響

在脫色劑用量為3.0%、在脫色劑配比(白土:凹凸棒土)為1∶1、脫色溫度為90 ℃、脫色時間為25 min條件下,分別調整攪拌速率為120、150、180、210和240 r/min,對菜籽毛油進行脫色試驗,分別測定脫色油在537、612 nm處的吸光度。攪拌速率對脫色效果的影響如圖6所示。

圖6 攪拌速率對脫色效果的影響

由圖6可知,隨著攪拌速率的增加,油脂的脫色率先明顯增加,當攪拌速率超過190 r/min左右時,再增加攪拌速率,脫色率沒有提高,反而稍有下降。油脂的脫色過程中,吸附劑對色素的吸附是在其表面進行的,屬于非均勻物理化學反應,適當的攪拌速率可以使油脂與吸附劑有均勻的接觸機會[20],從而有利于吸附平衡的建立,但是劇烈而又長時間攪拌,則會造成吸附劑吸附解析現象,同時也引起油脂氧化產生劣變,使得油脂返色,降低其脫色率[21-22]。結合以上分析可知,對于復合脫色劑脫色工藝,宜將攪拌速率確定為190 r/min。

2.3 復合脫色劑脫色工藝響應面優化結果與分析

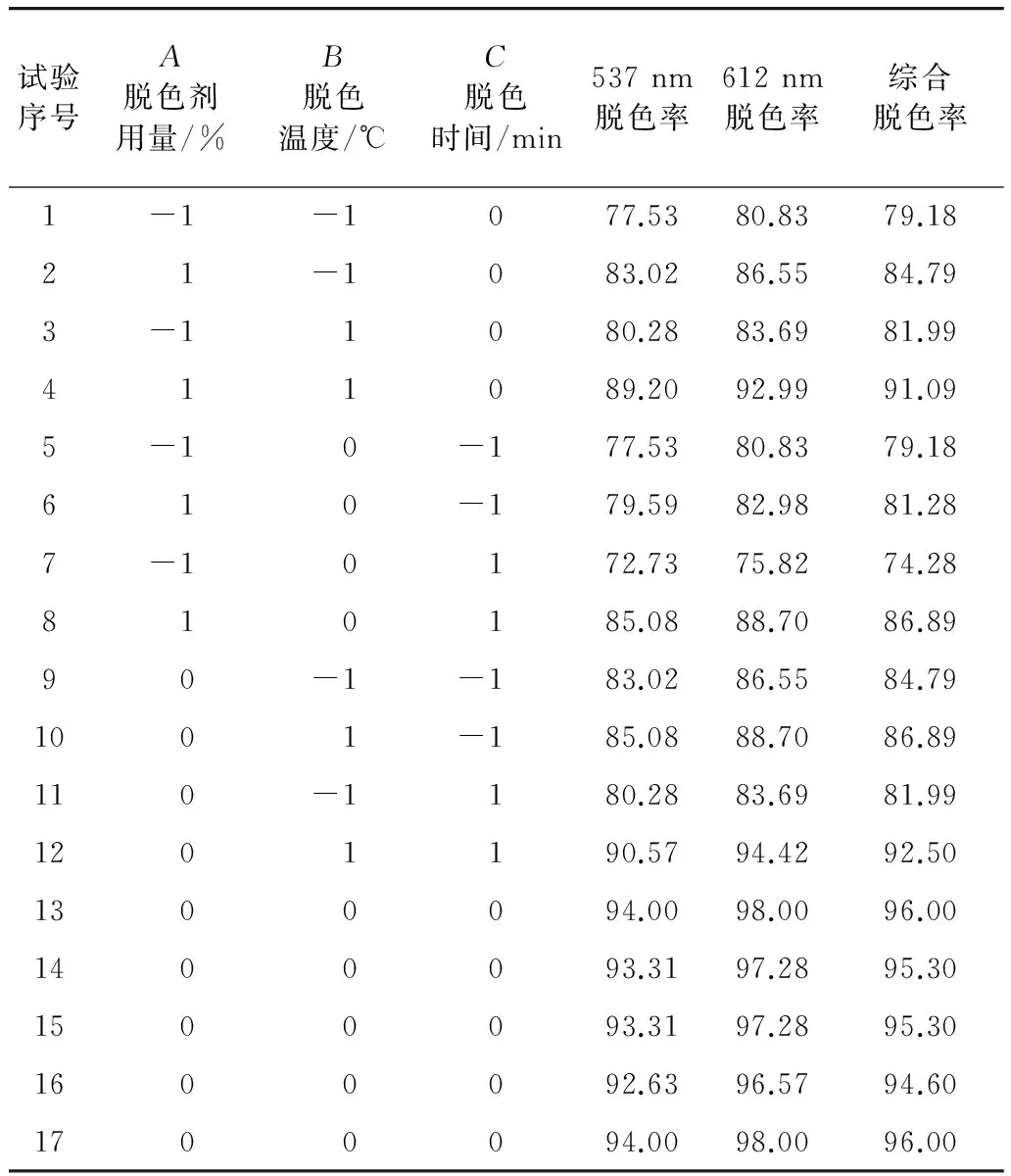

2.3.1 響應面試驗結果

在單因素試驗的基礎上,根據Box-Behnken試驗設計原理,采用三因素五水平的響應面分析方法,對工藝參數進行優化。由于油脂的脫色率無論是在537 nm處,還是在612 nm處,都是脫色率越高脫色效果越好。因此,為了便于分析,試驗中將537 nm處油脂脫色率和612 nm處油脂脫色率按照1∶1的比例,采用綜合平衡法合并成為綜合脫色率,以綜合脫色率為試驗指標,進行工藝優化,試驗設計及結果見表2。

表2 試驗設計方案及結果

2.3.2 回歸模型建立及方差分析

由試驗設計方案及結果數據可得到二次回歸模型為:

Y=-226.178+34.625A+3.500B+7.480C+0.087 3AB+0.526AC+0.042 1BC-8.656A2-0.025 2B2-0.255C2,運用Design Expert 8.0.5b數據分析軟件對該回歸模型進行方差分析,得到方差分析結果見表3。

表3 回歸方程模型方差分析

注:*表示顯著(P<0.05);**表示極顯著(P<0.01)。

2.3.3 參數優化與試驗驗證

在Design-Expert 8.0.5軟件優化模塊中,將優化標準設置成為最大值,求解得綜合脫色率Y的最優值為96.90,預測的最佳試驗條件為:脫色劑用量3.42%、脫色溫度100.05 ℃、脫色時間27.01 min。為了方便實際操作,在對試驗結果進行驗證時,將最佳工藝條件修正為:脫色劑用量3.4%、脫色溫度100 ℃、脫色時間27 min。在該優化條件下重復試驗3次,測得最優綜合脫色率為97.02%。與預測的最優值基本吻合,表明了模型的有效性。

2.4 復合脫色劑脫色油品質分析

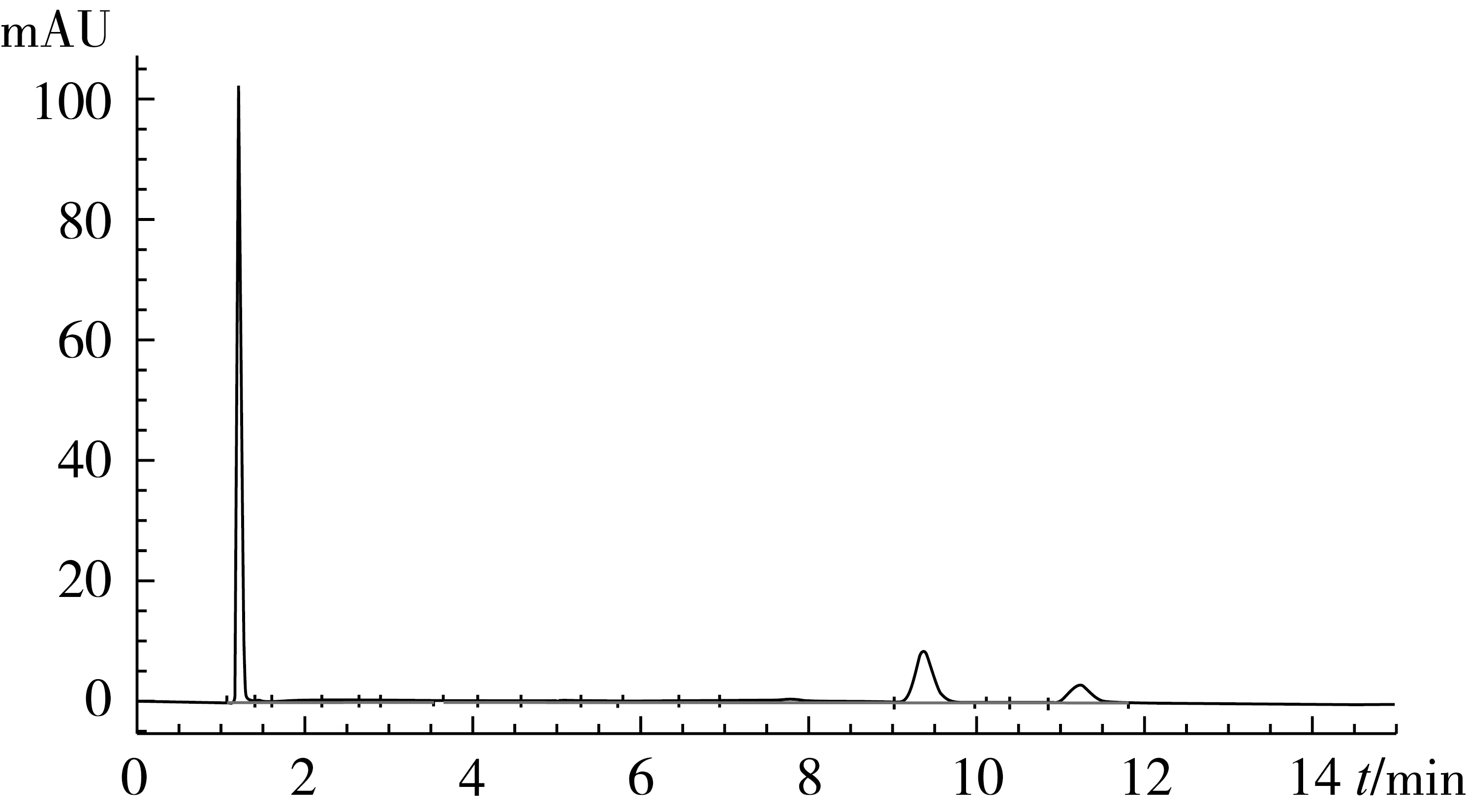

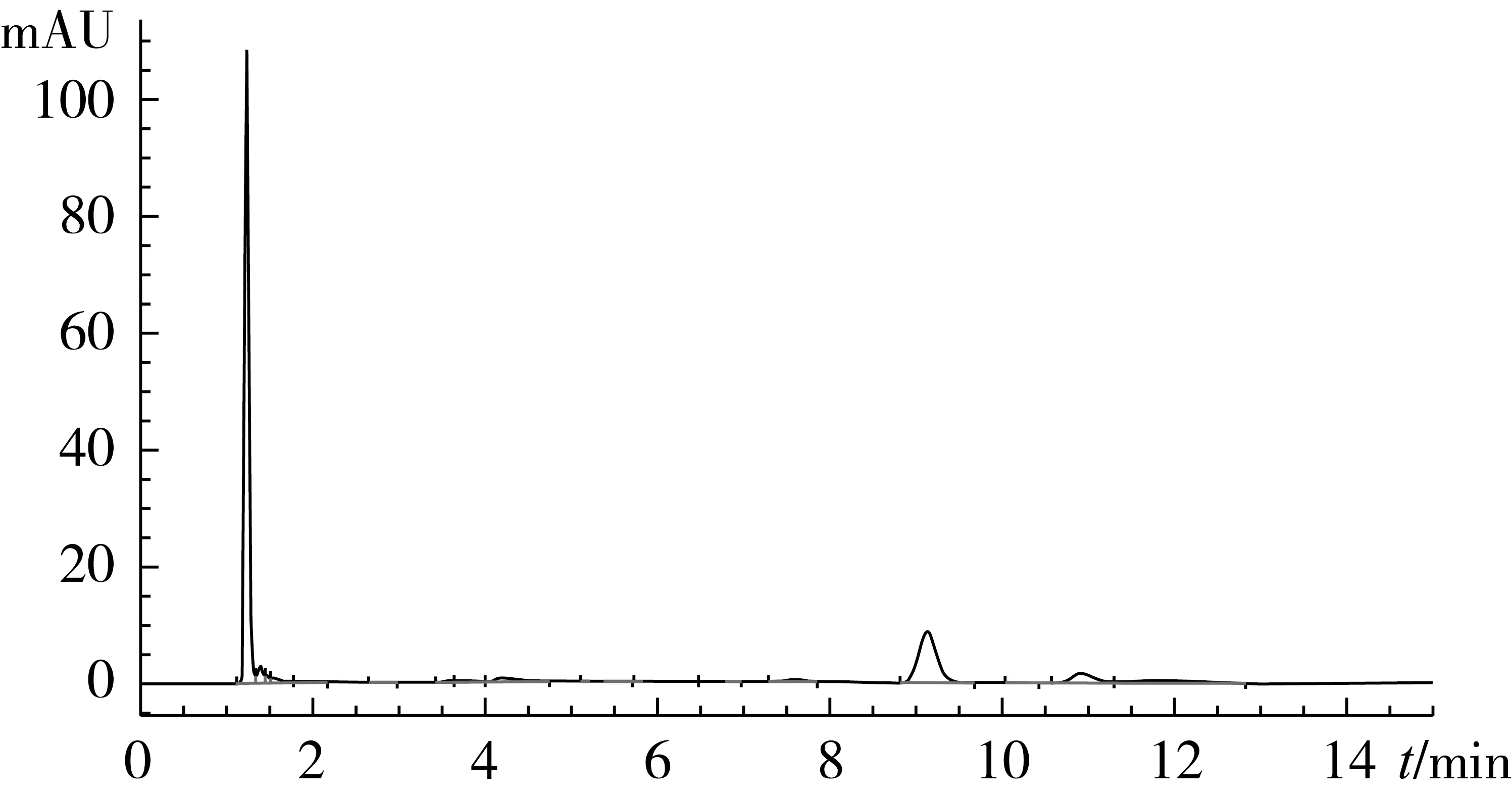

2.4.1 脫色油維生素E和甾醇含量測定

在最優條件下運用復合脫色劑制備脫色菜籽油,對脫色油中甾醇和維生素E含量進行測定,復合脫色劑脫色油和活性白土脫色油甾醇含量GC譜圖,分別如圖7、圖8所示,復合脫色劑脫色油和活性白土脫色油維生素E含量HPLC譜圖,分別如圖9、圖10所示。

圖7 復合脫色劑脫色油甾醇含量GC譜圖

圖8 活性白土脫色油甾醇含量GC譜圖

圖9 復合脫色劑脫色油維生素E含量HPLC譜圖

圖10 活性白土脫色油維生素E含量HPLC譜圖

2.4.2 復合脫色劑脫色油和常規脫色油品質對比

對制備的復合脫色劑脫色油、活性白土脫色油、國標一級菜籽油和菜籽毛油的基本理化指標進行測定,結果見表4。

由表4可知,復合脫色劑脫色油的水分及揮發物、酸價、過氧化值、磷含量與活性白土脫色油指標沒有顯著性差異;但是復合脫色劑脫色油的維生素E含量和甾醇含量明顯高于活性白土脫色油,此外,復合脫色工藝537和612 nm處脫色率、色澤指標也要明顯高于活性白土脫色油,而且,2種脫色油指標均達到國標一級菜籽油水平。這也說明,復脫脫色劑脫色工藝,完全滿足食用油生產要求,比常規活性白土脫色更有優勢。

表4 4種菜籽油基本指標測定

注:同一行不同字母表示存在顯著性差異(P<0.05);國標一級油色澤測定運用133.4 mm比色槽,其余油色澤測定采用25.4 mm比色槽;“—”指國標中不作檢測。

3 結論

3.1 試驗確定537和612 nm為油脂脫色率測定波長。研究了復合脫色劑脫色工藝中的脫色劑用量、脫色劑配比、脫色溫度、脫色時間和攪拌速率對脫色效果的影響,在單因素基礎上,運用三因素三水平響應面設計法,對脫色劑用量、脫色溫度和脫色時間進行試驗優化,在脫色劑用量3.4%、脫色溫度100 ℃、脫色時間27 min時,驗證得537和612 nm復合脫色率達97.02%。

3.2 復合脫色劑脫色油的水分及揮發物、過氧化值指標和活性白土脫色油指標沒明顯差異;但復合脫色劑脫色油酸價、磷含量、色澤等指標明顯優于活性白土脫色油,特別是維生素E含量、甾醇含量、脫色率等指標,復合脫色劑脫色油指標可達到國標一級菜籽油水平。

3.3 復合脫色劑脫色油品質良好,脫色工藝優勢明顯,但經復合脫色劑脫色油經過脫臭后,脫臭油品質是否良好,需要做進一步探討,同時,對于復合脫色劑脫色工藝的工業應用,宜先作中試,再進行擴大生產。

[1]常云鶴, 李志平, 時敏, 等. 適度加工對大豆油色澤影響的研究[J]. 食品工業科技, 2012, 33(9): 65-68 Chang Yunhe, Li Zhiping, Shi Min, et al.Effect of moderate processing on color and lustre of soybean oil[J]. Science and Technology of Food Industry, 2012, 33(9):65-68

[2]劉瑞花, 劉玉蘭, 王丹, 等. 吸附脫色對芝麻油中木酚素及維生素E影響的研究[J]. 中國油脂, 2014, 39(3):20-24 Liu Ruihua, Liu Yulan, Wang Dan, et al. Effects of adsorption bleaching on lignans and vitamin E in sesame oil[J]. China Oils and Fats, 2014, 39(3):20-24

[3]何東平, 閆子鵬. 油脂精煉與加工工藝學[M]. 第二版. 北京: 化學工業出版社, 2012 He Dongping, Yan Zipeng.Oil refining and processing technology [M].Second Edition.Beijing:Chemical Industry Press, 2012

[4]葉展, 羅質, 何東平, 等. 酶法脫膠及其在大豆油適度精煉中的應用[J]. 食品工業, 2015, 36(1): 258-261 Ye Zhan, Luo Zhi, He Dongping, et al. Enzymatic degumming and its application in moderate soybean oil refining process[J]. The Food Industry, 2015, 36(1): 258-261

[5]葉展, 羅質, 何東平, 等. 超聲波技術在油脂適度精煉中的應用研究進展[J]. 食品工業, 2015, 36(7): 231-236 Ye Zhan, Luo Zhi, He Dongping, et al. Advanced research about application of ultrasonic technology in oil moderately refining process[J]. The Food Industry, 2015, 36(7): 231-236

[6]王立琦, 葛慧芳, 劉鑫, 等. 凹凸棒土在單色光條件下對大豆油脫色特性的研究[J]. 中國糧油學報, 2014, 29(1): 41-46 Wang Liqi, Ge Huifang, Liu Xin, et al. Research of attapulgite in monochromatic light conditions on soybean oil decoloration characteristic[J]. Journal of the Chinese Cereals and Oils Association, 2014, 29(1): 41-46

[7]韶暉, 姚鵬飛, 鐘璟, 等. 凹凸棒土的改性及其對二甲苯異構體的吸附性能[J]. 石油學報, 2014, 30(6): 1016-1021 Shao Hui, Yao Pengfei, Zhong Jing, et al. Modification of attapulgite and its adsoption performance for xylene isomers[J]. Acta Petrolei Sinica, 2014, 30(6): 1016-1021

[8]黃健花. 凹凸棒土的有機改性及其應用[D]. 無錫: 江南大學, 2008: 4-12 Huang Jianhua. Organo-modification of palygorskite and its application[D]. Wuxi:Jiangnan University, 2008: 4-12

[9]馬麗娜, 張歡, 劉飛, 等. Freundlich 方程在油脂脫色體系中的應用及其返色研究[J]. 食品科學, 2013, 34(20): 27-31 Ma Lina, Zhang Huan, Liu Fei, et al. Applications of Freundlich equation in oil bleaching process and its color reversion[J]. Food Science, 2013, 34(20): 27-31

[10]Sayre R N, Nayyar D K, Saunders R M. Extraction and refining of edible oil from extrusion-stabilized rice bran[J]. Journal of Oil & Fat Industries, 1985, 62(6):1040-1043

[11]付元元,畢艷蘭,彭丹,等. 分光光度法測定一級大豆油色澤的研究[J]. 河南工業大學學報:自然科學版, 2014, 35(4): 32-38 Fu Yuanyuan, Bi Yanlan, Peng Dan, et al. Color Determination of First-grade bean oil by spectrophotometry[J]. Journal of Henan University of Technology: Natural Science Edition, 2014, 35(4): 32-38

[12]Silva S M, Sampaio K A, Ceriani R, et al. Effect of type of bleaching earth on the final color of refined palm oil[J]. LWT-Food Science and Technology, 2014, 59(2): 1258-1264

[13]Tian G, Kang Y, Mu B, et al. Attapulgite modified with silane coupling agent for phosphorus adsorption and deep bleaching of refined palm oil[J]. Adsorption Science & Technology, 2014, 32(1):37-48

[14]Cayuela J A, Yousfi K, Martínez M C, et al. Rapid determination of olive oil chlorophylls and carotenoids by using visible spectroscopy[J]. Journal of the American Oil Chemists’ Society, 2014, 91(10): 1677-1684

[15]Foletto E L, Paz D S, Gündel A. Acid-activation assisted by microwave of a Brazilian bentonite and its activity in the bleaching of soybean oil[J]. Applied Clay Science, 2013, 83: 63-67

[16]Silva S M, Sampaio K A, Ceriani R, et al. Adsorption of carotenes and phosphorus from palm oil onto acid activated bleaching earth: Equilibrium, kinetics and thermodynamics[J]. Journal of Food Engineering, 2013, 118(4): 341-349

[17]張佳寧, 孫賀, 胡立志, 等. 大豆油凹凸棒脫色及其返色的研究[J]. 食品科學, 2013, 34(10): 1-5 Zhang Jianing, Sun He, Hu Lizhi, et al. Decolorization of soybean oil by attapulgite adsorbent and its color reversion[J]. Food Science, 2013, 34(10):1-5

[18]Liu Y, Huang J, Wang X. Adsorption isotherms for bleaching soybean oil with activated attapulgite[J]. Journal of the American Oil Chemists’ Society, 2008, 85(10): 979-984

[19]屈巖峰, 錢鐳, 王鑫, 等. 米糠油脫色工藝的優化[J]. 石河子大學學報: 自然科學版, 2012, 30(1): 74-77 Qu Yanfeng,Qian Lei, Wang Xing, et al. Optimization of technology for rice bran oil blefiching[J]. Journal of Shihezi University:Natural Science Edition, 2012, 30(1): 74-77

[20]Aung L L, Tertre E, Suksabye P, et al. Effect of alumina content and surface area of acid-activated kaolin on bleaching of rice bran oil[J]. Journal of the American Oil Chemists’ Society, 2015, 92(2): 295-304

[21]沈蕓, 翁新楚, 宋紅生, 等. 凹凸棒土對蠶蛹油的脫色[J]. 上海大學學報: 自然科學版, 2011, 17(5): 687-690 Shen Yun, Weng Xinchu, Song Hongsheng, et al. Decolorization of silkworm pupa oil with attapulgite clay[J]. Journal of Shanghai University: Natural Science Edition, 2011, 17(5): 687-690

[22]徐春濤, 林躍華, 胡蜂, 等. 醬油渣油脂脫色工藝研究[J]. 中國釀造, 2014, 33(2): 109-111 Xu chuntao, Lin Yuehua, Hu Feng, et al. Decolorization technology for soy sauce residue oil[J]. China Brewing, 2014, 33(2): 109-111

[23]陶發琴, 王明鵬, 王衛星, 等. 響應面法優化酵母油脂的提取工藝[J]. 中國糧油學報, 2013, 28(4): 51-57 Tao Faqin, Wang Mingpeng, Wang Weixing, et al. Optimization of yeast oil extraction technique by response surface methodology[J]. Journal of the Chinese Cereals and Oils Association, 2013, 28(4): 51-57.

Optimization of Rapeseed Oil Decoloration Process by Compound Decolorant and Its Quality Analysis

Ye Zhan1Luo Zhi1,2Hu Chuanrong1,2Liu Lingyi1,2Yaseng·Yushan3Wang Xingguo4He Dongping1,2

(College of Food Science and Engineering,Wuhan Polytechnic University1,Wuhan 430023)(Grain and Oil Resources Comprehensive Exploitation and Engineering Technology Research Center of State Administration of Grain2,Wuhan 430023)(Hubei OKing Star Grain and Oil industry Co., LTD3,Xiangyang 441800)(School of Food Science and Technology,Jiangnan University4,Wuxi 214122)

The detection wavelength of rapeseed oil decolorization ratio was confirmed after the oils and fats was be full wave scanned by ultraviolet-visible spectrophotometer. Decolorization ratios under the wave length of 537 and 612 nm were selected as the experiment indicators, and the effects of the 5 single-factors (decolorant amount, proportion of decolorizing agent, decolorization temperature, decolorization time and agitation rate) on the decoloration process by compound decolorant studies, respectively. On the basis of single-factor experiments, three factors(the decolorant amount, decolorization temperature and decolorization time) were chosen to conduct 3-variable 3-level response surface methodology (RSM) to optimize the decoloration process, and conducted the analysis of variance and model fitting. The highest composite decoloring rate(97.02%) was obtained when the decolorant amount was 3.4%, the decolorization temperature was 100 ℃ and decolorization time was 27 min. After basic physical and chemical indexes of the bleached oils were tested, the results showed that acid value (AV) and phosphorus content of the rapeseed oil bleached by compound decolorant were obviously much lower than the oil bleached by activated clay, while the content of Vitamin E, sterols and the decolorization ratio and color and lustre ect. indexes of the former oil were higher than the latter, but the oil-fat quality of the latter could reach the national standards level first class for rapeseed oil.

rapeseed oil, compound decolorant, decoloration rate; process optimization, vitamin E, phytosterol

糧食公益性行業科研專項(201313012)

2015-09-17

葉展,男,1989年出生,碩士,糧食、油脂及植物蛋白工程

何東平,男,1957年出生,教授,糧食、油脂及植物蛋白工程

TS224.6

A

1003-0174(2017)05-0088-08