酸性水汽提系統(tǒng)失效分析及優(yōu)化

徐斌(中石化股份天津分公司煉油部聯(lián)合八車間,天津 300270)

酸性水汽提系統(tǒng)失效分析及優(yōu)化

徐斌(中石化股份天津分公司煉油部聯(lián)合八車間,天津 300270)

酸性水汽提裝置與2009年3月投產(chǎn),主要處理各個(gè)裝置送來的酸性水,由于酸性水含有較高濃度的H2S、NH3等揮發(fā)性弱電解質(zhì),該裝置汽提塔頂空冷碳鋼出口管線的銨鹽及濕硫化氫環(huán)境腐蝕尤為顯著,通過對(duì)腐蝕原因總結(jié)分析,提出應(yīng)對(duì)措施和解決辦法。

管線材質(zhì);空冷;腐蝕;減薄。

1 天津酸水汽提系統(tǒng)簡(jiǎn)介

1.1 酸水汽提系統(tǒng)工藝過程簡(jiǎn)介

酸水汽提裝置作為煉油廠的“廢水處理站”,處理的原料是來自常減壓、加氫裂化、催化裂化等裝置的酸性水。原料酸性水經(jīng)脫氣、除油與塔底換熱器換熱后進(jìn)入汽提塔C-201的頂部,借助塔底重沸器E-203A∕B和蒸汽共同產(chǎn)生的熱量把污染介質(zhì)汽提出來,塔底凈化水達(dá)到排放標(biāo)準(zhǔn)(H2S小于20mg∕L,NH3含量小于50mg∕L)后從塔底排出。含污染介質(zhì)的塔頂蒸汽和水蒸氣經(jīng)空冷器A-202A∕B∕C冷凝后送入塔頂回流罐D(zhuǎn)-201,進(jìn)行氣液分離,酸性水全回流循環(huán)至汽提塔,含H2S和NH3的酸性氣送到硫磺回收裝置。

1.2 酸性水來源

酸水汽提裝置處理量為130噸∕時(shí),采用單塔常壓汽提工藝,2009年3月投運(yùn)。處理原料為加氫裂化、蠟油加氫、重整抽提、汽柴油加氫等裝置的酸水,酸水來源廣泛、成分復(fù)雜,含Cl-酸水對(duì)設(shè)備具有極高的腐蝕破壞風(fēng)險(xiǎn)。

2 酸水汽提系統(tǒng)失效現(xiàn)狀

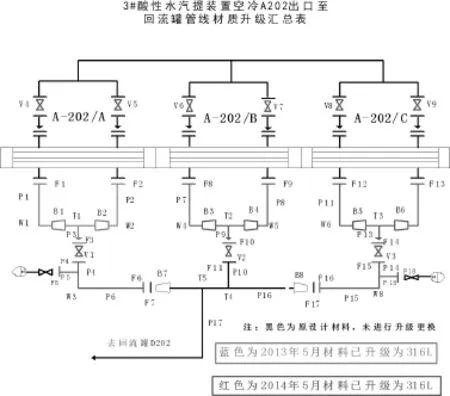

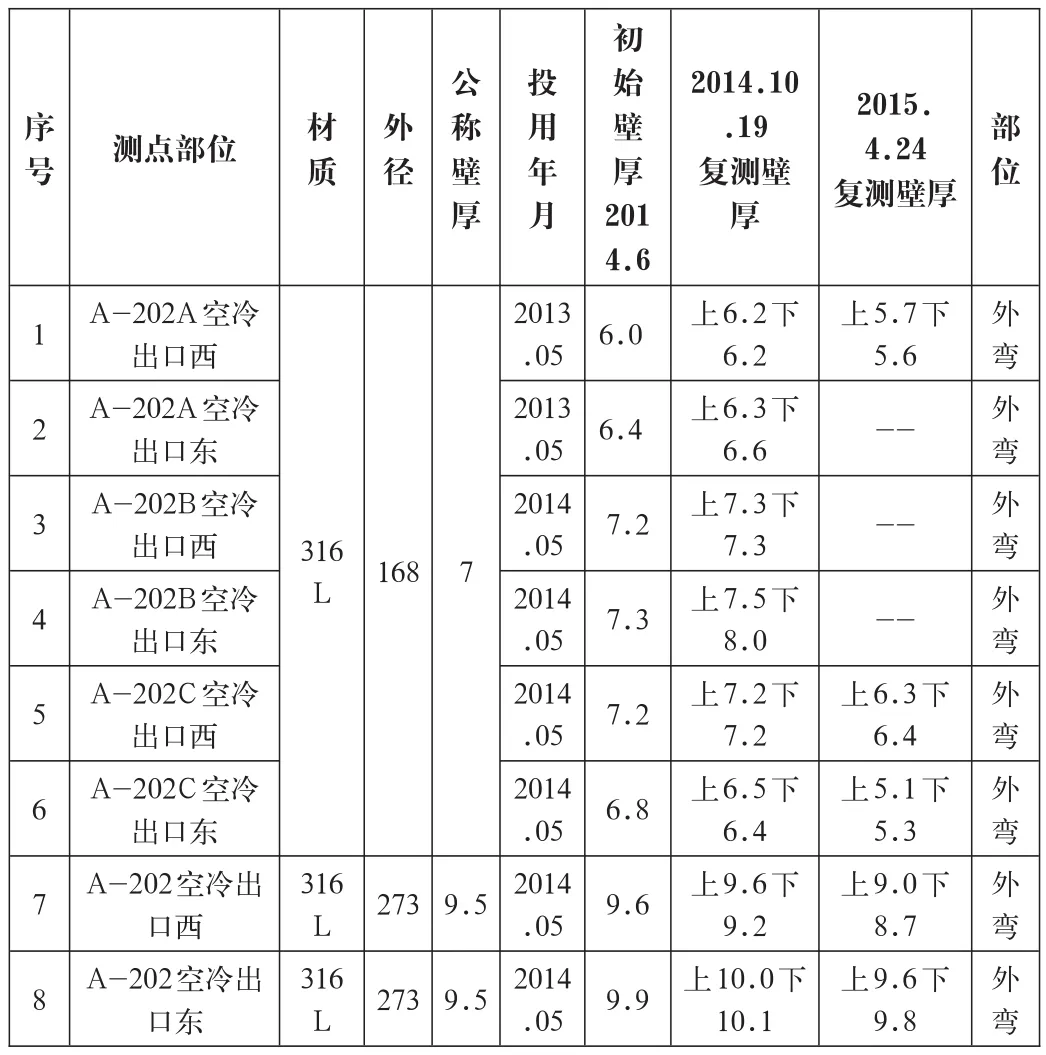

2012年2月3#彎頭(DN150)泄漏;2012年3月1#彎頭(DN150)泄漏。2012年8月大修時(shí)將全部彎頭換下。2013年1月至3月對(duì)大修后新?lián)Q的管線彎頭進(jìn)行跟蹤檢測(cè),發(fā)現(xiàn)3#彎頭減薄33.96%,腐蝕速率達(dá)到10.8mm∕a;8#彎頭減薄19.48%,腐蝕速率達(dá)到9mm∕a。2015年4份現(xiàn)場(chǎng)調(diào)研發(fā)現(xiàn)出口管線彎頭均出現(xiàn)沖蝕減薄的情況。2015年4月20日,空冷510-A-202B管束泄漏。2015年11月至2016年2月再次對(duì)空冷出口管道進(jìn)行測(cè)厚檢測(cè),各個(gè)彎頭又出現(xiàn)不同程度的減薄,對(duì)比2015年4月測(cè)厚數(shù)據(jù)發(fā)現(xiàn),最大減薄達(dá)到1.6mm。見表一

綜上,空冷出口管線材料全部更換為316L后,彎頭處腐蝕速率仍然很高,裝置存在較高的腐蝕失效風(fēng)險(xiǎn)。

表1 測(cè)厚結(jié)果

3 酸性水汽提系統(tǒng)失效分析

3.1 酸性水腐蝕介質(zhì)分析

為了明確空冷管線的腐蝕機(jī)理,針對(duì)腐蝕減薄情況,對(duì)3#汽提空冷出口酸性水做采樣分析,分析結(jié)果如下:

樣品名稱:3#污水汽提塔頂回流酸性水采樣部位:塔頂回流罐D(zhuǎn)-201液位計(jì)排凝

分析結(jié)果:硫含量48100ppm,氨氮含量79400ppm,氯含量18200ppm∕3660ppm,pH值10.84,化學(xué)需氧量166000ppm。

3.2 流動(dòng)腐蝕失效分析

3.2.1 氯化銨結(jié)晶沉積分析

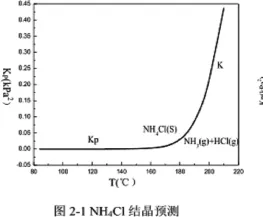

通過仿真得到氣相中HCl及NH3的摩爾分率后,然后折算成各自分壓PHCl

及PNH3的值,進(jìn)而得到Kp值與NH4Cl結(jié)晶平衡曲線的交點(diǎn),即NH4Cl的結(jié)晶溫度,Kp大于K時(shí)會(huì)出現(xiàn)銨鹽結(jié)晶,如圖2-1。可見,在空冷入口至出口溫度范圍內(nèi)(120℃~89℃)范圍內(nèi)不會(huì)出現(xiàn)銨鹽結(jié)晶。

3.2.2 硫氫化銨及結(jié)晶沉積分析

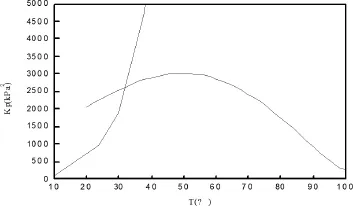

同樣通過計(jì)算得到氣相中H2S及NH3的摩爾分率后,然后折算成PH2S及PNH3,進(jìn)而得到其Kp值與NH4HS結(jié)晶平衡曲線的交點(diǎn),即NH4HS的結(jié)晶溫度,如圖2-2。可見,標(biāo)定工況下氣相中Kp隨溫度的降低出現(xiàn)最大值,NH4HS結(jié)晶溫度為30.2℃。空冷器出口物流溫度為85.0-90.5℃,故不會(huì)出現(xiàn)NH4HS鹽結(jié)晶。

圖2-2 氣相Kp(NH4HS)結(jié)晶預(yù)測(cè)Kp(NH4HS)=PNH3×PH2S

4 現(xiàn)階段優(yōu)化措施

4.1 控制流速

降低氣液相流速可以減小沖刷腐蝕,在不影響生產(chǎn)的前提下適當(dāng)?shù)目刂屏魉伲蛊崴斂绽淦魑锪纤俣瓤刂?m∕s以下,可以減少管線的沖蝕和腐蝕。

4.2 控制介質(zhì)工藝參數(shù)

控制進(jìn)料S和N含量、PH值、NH4HS濃度,及其他雜質(zhì)如氧、Cl-、氰化物含量。

4.3 材質(zhì)升級(jí)

現(xiàn)有空冷及出口管線材質(zhì)均升級(jí)為316L。

5 下一步優(yōu)化方案

(1)進(jìn)行脫氯工藝的技術(shù)交流,確定脫氯的技術(shù)方案。

(2)空冷及管道系統(tǒng)的平衡改造。

(3)根據(jù)現(xiàn)場(chǎng)經(jīng)驗(yàn)及供應(yīng)商情況進(jìn)行緩蝕劑選型。

(4)進(jìn)行專家診斷監(jiān)控系統(tǒng)的開發(fā)與實(shí)施。

(5)設(shè)計(jì)除鹽水沖洗流程,降低腐蝕介質(zhì)濃度。

6 結(jié)語

治理腐蝕的最好辦法:預(yù)防為主,防治結(jié)合。要定期進(jìn)行裝置腐蝕檢測(cè),做定性分析。及早發(fā)現(xiàn)腐蝕問題,及時(shí)控制。對(duì)已經(jīng)發(fā)生的腐蝕現(xiàn)象應(yīng)該積極改進(jìn),尋找防腐措施,避免事故發(fā)生。

[1]石油化工腐蝕于防護(hù).

[2]耐腐蝕金屬材料及防腐蝕措施.

[3]石油工業(yè)中的腐蝕與防護(hù).

[5]全面腐蝕控制.

徐斌(1984-),男,漢族,遼寧錦州人,助理工程師,工科學(xué)士,研究方向:工藝腐蝕。