跨304國道及大鄭鐵路轉體橋精確稱重技術研究

王海雷

摘要:本文以通遼客專TLSG-2標跨304國道及大鄭鐵路特大橋轉體施工為實例,闡述轉體橋梁稱重試驗的必要性、原理及具體稱重配重過程,為國內類似工程施工提供參考經驗。

Abstract: In this paper, taking swing construction of super major bridge for Tongliao passenger dedicated TLSG-2 crossing 304 National Road and Da Zheng railway as an example, elaborate the necessity of swivel bridge weighing test, principle and specific weighing process, which provides reference for similar domestic engineering construction.

關鍵詞:轉體橋梁;稱重試驗;配重方案

Key words: swivel bridge;weighing test;counterweight scheme

中圖分類號:U445 文獻標識碼:A 文章編號:1006-4311(2017)22-0125-03

0 引言

橋梁的轉體施工過程復雜、技術難度大、施工精度要求高,是全橋施工的關鍵步驟。在轉體橋梁施工領域,已經形成較成熟的理論體系,但對于不同的橋梁,必須根據其具體的結構形式、施工工法和場地及環境條件等特點制定出合理可行的轉體方案,確保結構的穩定和強度要求。

1 工程概況

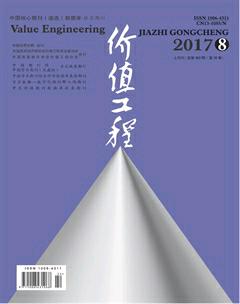

通遼至新民北客運專線跨304國道及大鄭鐵路特大橋全長3785.9m,86#-90#墩為主橋部分,長為231.5m,上部結構為(45+70+70+45)m連續箱梁。主橋同時跨越304國道及大鄭鐵路,其中大鄭鐵路每日通行客貨運列車100余次。

箱梁中支點處梁高6.5m,邊支點及跨中梁高3.5m,梁面寬12.2m。為降低對運營鐵路及公路的影響,采用轉體法施工,其中87#墩為非轉體主墩,88#、89#墩為轉體主墩。88#、89#墩T構先平行于鐵路方向采用支架法完成T構現澆,逆時針轉體到位,最后進行中跨合龍。

主橋軸線與鐵路夾角為32度,設計轉體重量為47860kN,理論計算的啟動牽引力為598.3kN,轉動過程中所需牽引力359.0kN。主橋具體孔跨布置如圖1所示。

因88#與89#墩T構結構形式完全一致,本文僅以88#墩轉體T構為例進行轉體橋稱重研究。

2 稱重試驗方法概述

2.1 稱重試驗的目的及必要性

轉體橋梁在施工過程中由于球鉸安裝、梁體施工、防護結構等施工誤差原因,以及橋梁縱坡、預應力張拉的影響,造成梁體重量分布不均,且實際轉動中心與理論轉動中心出現偏差,從而產生不平衡力矩。

根據本橋的結構形式,轉體T構總長為68m,懸臂34m,在豎平面內由于不平衡力矩使球鉸轉動體系產生0.01°的微小轉動,在轉體懸臂段的端部就會產生大約5.93mm的豎向位移。所以有必要通過現場實測數據指導施工,確保轉體橋施工線型符合設計及規范要求。

不平衡力矩及有關的偏心距、摩阻力矩及摩擦系數在不同的橋梁結構中數值各不相同。其中摩擦系數亦隨正壓力大小變化同步變動,不能將其他轉體案例中得出的摩擦系數直接引用在本橋上。必須通過現場稱重試驗,然后根據試驗數據分析計算獲得以上參數,從而確定不平衡力矩消除的措施、配重參數、配重加載位置并付諸實施,最終達到保證轉體施工階段的結構安全,提高施工質量的目的。

2.2 稱重試驗基本原理

當轉體梁T構支架拆除后,整個梁體的平衡表現必定為以下兩種形式之一:

①轉動體球鉸摩阻力矩(MZ)大于轉動體不平衡力矩(MG),此時,梁體不發生繞球鉸的剛體轉動。

②轉動體球鉸摩阻力矩(MZ)小于轉動體不平衡力矩(MG),此時,梁體發生繞球鉸的剛體轉動,直到撐腳參與工作。

根據現場觀測發現,88#墩轉體梁T構支架拆除后,有一側2個滑道撐腳受力,故本橋轉體T構受力情況明顯屬于第二種,球鉸處有轉動,T構處于撐腳與球鉸共同維持T構的穩定性的狀態。

本橋采用了球鉸轉動法測試不平衡力矩,該方法采用測試剛體位移突變的方式進行測試,受力明確,而且只考慮剛體作用,不涉及撓度等影響因素較多的參數,結果比較準確。

2.3 不平衡力矩和摩阻力矩的測定

在稱重試驗時,假定球鉸、上承臺、墩身及墩頂T構為剛體。當轉動體球鉸摩阻力矩小于轉動體不平衡力矩,轉動體重心偏向北側,此種情況下,在北側承臺實施頂力P1(如實施頂力T構受力示意圖)。當頂力P1(由撐腳離地的瞬間算起)逐漸增加到使球鉸發生微小轉動的瞬間,有:P1·L2=MG+MZ。

當頂升到位(球鉸發生微小轉動)后,使千斤頂回落,設P2(如頂力回落過程T構受力示意圖)為千斤頂逐漸回落過程中球鉸發生微小轉動時的力,有:P2·L2=MG-MZ

解方程得到MG 和MZ 值:

不平衡力矩:MG=■ ;

摩阻力矩:MZ=■

2.4 摩阻系數及偏心距計算方法

①摩阻系數計算。

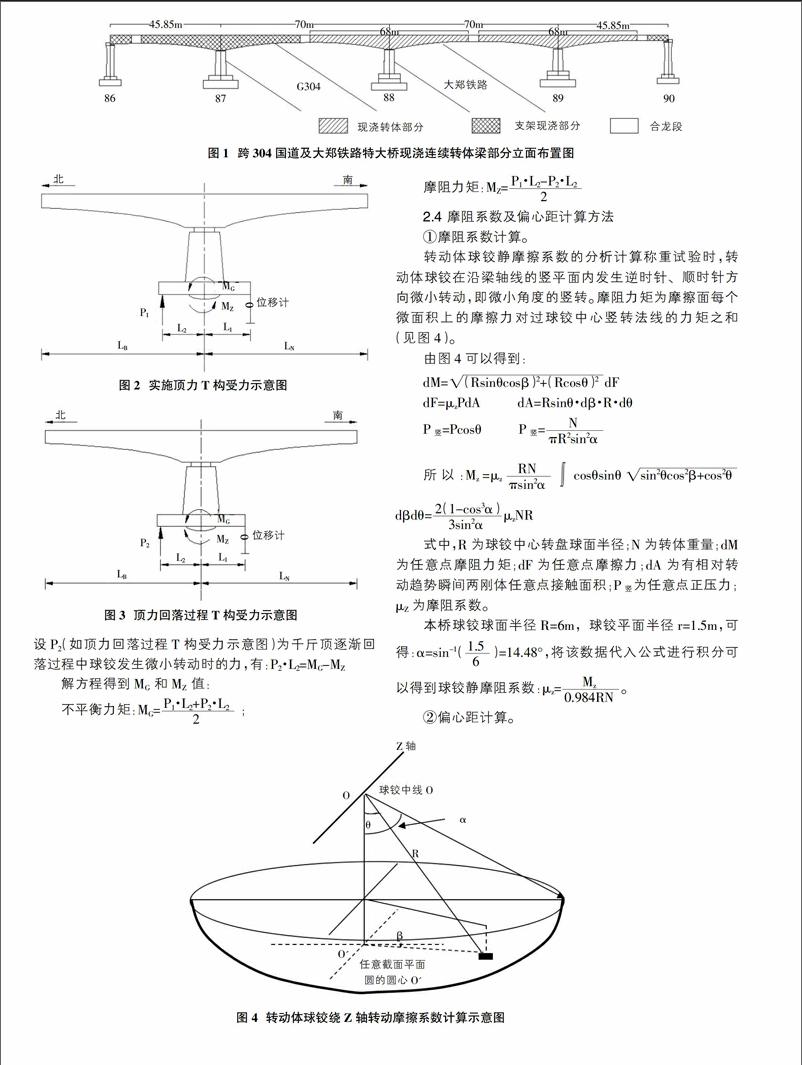

轉動體球鉸靜摩擦系數的分析計算稱重試驗時,轉動體球鉸在沿梁軸線的豎平面內發生逆時針、順時針方向微小轉動,即微小角度的豎轉。摩阻力矩為摩擦面每個微面積上的摩擦力對過球鉸中心豎轉法線的力矩之和(見圖4)。

由圖4可以得到:

dM=■dF

dF=μzPdA dA=Rsinθ·dβ·R·dθ

P豎=Pcosθ P豎=■

所以:Mz=μz■■cosθsinθ■dβdθ=■μzNR

式中,R為球鉸中心轉盤球面半徑;N為轉體重量;dM為任意點摩阻力矩;dF為任意點摩擦力;dA為有相對轉動趨勢瞬間兩剛體任意點接觸面積;P豎為任意點正壓力;μZ為摩阻系數。

本橋球鉸球面半徑R=6m,球鉸平面半徑r=1.5m,可得:α=sin-1(■)=14.48°,將該數據代入公式進行積分可以得到球鉸靜摩阻系數:μz=■。

②偏心距計算。

轉動體偏心距為:e= ■

3 稱重試驗

3.1 施力設備及測點布置

為保證304國道及大鄭線路安全運營,88#墩頂轉體T構大里程側預先進行了擋砟墻澆筑。擋砟墻方量為0.46m3/延米,順橋梁對稱均勻布置,因擋砟墻澆筑引起的不平衡力矩為6253kN·m。

在距離88#墩中心線26.5m小里程側左右對稱加載了10塊經過稱重的1m3砼塊,預配重增加彎矩為-6232kNm,施工擋砟墻造成的不平衡彎矩已基本抵消,符合試驗要求。

根據設計單位提供的參數,N=47860kN,R=6m,μ=0.1;算得設計靜摩阻力矩為:0.984×0.1×47860×6=28256.544

kN·m。

擬在距轉體中心線3.8m處設置2臺5000kN的千斤頂,每臺千斤頂需要的頂力為28256.544/(2×3.8)=3717.96kN。千斤頂布置可滿足試驗要求。

千斤頂處放置壓力傳感器(BLR-3型),千斤頂對面位置布置位移傳感器(百分表),如圖6。

3.2 試驗數據及分析圖表

試驗時,千斤頂荷載達到3506kN之前,百分表讀取的相對位移變化較小,且隨荷載值呈線型變化,在荷載大于該值后,相對位移變化速度突然加快,而荷載則變化緩慢,可知臨建力P1為3506kN。

落頂時,在荷載大于336kN之前,相對位移變化較小,且基本隨荷載值呈線性變化,在荷載小于該值后,相對位移變化加快,而荷載值變化緩慢,得出臨界力P2為336kN。

試驗數據記錄圖表如圖7、圖8。

現場量測得到L2=3.8m。

代入公式計算,88#墩轉體T構順橋向基本數據如下:

MG=7299.8kN·m;MZ=6023.0kN·m;μZ=0.021;e=15.2cm。

由于該T構屬于直線段橋梁,梁體設計為對稱結構,橫橋向不平衡力矩基本可忽略不計,配重過程中不再考慮橫橋向影響。

4 配重方案

通過在箱梁頂板上配置一定重量,T構轉體系統自身即能維持平衡,不再需要借助撐腳支撐,從而間接達到減小啟動牽引力的目的。

配重量×g=N·e/(懸臂長度-配重端至梁端長度),將配重放在距梁端3.7m處,算得配重質量=47860×0.152/(34-3.7)/9.8T=24T,共需放置1m3配重塊10塊。

需要特別注意的是,如果配重后二次稱重發現不平衡力矩偏大時需要二次配重。

5 轉體施工效果評價

根據88#墩稱重試驗結果在箱梁頂增加配重塊后,88#墩31min轉體到位,暫停進行精調。轉體速度為1°/min,啟動與停止過程中梁體平穩可靠,無明顯晃動情況出現,轉體過程梁端最大高程偏差為11mm,轉體結束后梁端高程偏差為6mm,符合設計及驗收規范要求,轉體施工成功結束。

6 結束語

本次稱重試驗在頂升及落頂過程,位移突變明顯,臨界力確認清晰。稱重試驗為轉體施工策劃及決策提供了有效可靠的數據,保證了轉體施工的順利進行,可作為其他轉體梁施工參考。

參考文獻:

[1]Q/CR 9603-2015,高速鐵路橋涵工程施工技術規程[S].

[2]譚雷平.大噸位轉體橋稱重方法及結果分析[J].鐵道建筑技術,2011(08).

[3]蘇巨峰,李磊,黃健,任翔.連續梁橋平轉施工稱重試驗方法優化研究[J].鐵道建筑,2016(08).