柴油物流車后處理裝置遠程監測系統的開發

李澤西,胡 杰,林 峰,顏伏伍

(1.武漢理工大學 現代汽車零部件技術湖北省重點實驗室,湖北 武漢 430070;2.武漢理工大學 汽車零部件技術湖北省協同創新中心,湖北 武漢 430070)

柴油物流車后處理裝置遠程監測系統的開發

李澤西1,2,胡 杰1,2,林 峰1,2,顏伏伍1,2

(1.武漢理工大學 現代汽車零部件技術湖北省重點實驗室,湖北 武漢 430070;2.武漢理工大學 汽車零部件技術湖北省協同創新中心,湖北 武漢 430070)

以集裝箱卡車排放控制后處理裝置為研究對象,建立GT-Power仿真模型,通過仿真驗證了DOC和CDPF兩端溫差和壓差對于排氣后處理裝置堵塞與破損故障的敏感性,選用DOC和CDPF兩端溫度與壓差作為監測系統采集的參數。為了實時監測改造柴油物流車的后處理裝置工作狀態,在分析了監測系統功能需求的基礎上,開發了柴油物流車排放控制后處理裝置遠程監測系統。系統由車載終端、服務器和應用端三部分組成,實現了數據實時顯示、歷史回放、統計報表等多種功能,并通過實車試驗對監測系統的功能和可靠性進行了驗證。

柴油物流車;排氣后處理裝置;故障;遠程監測系統

1 前言

近年來,雖然我國對汽車排放的限制日益嚴格,但是以集裝箱卡車為主的在用物流車中依然存在許多排放污染物大大超過現行排放法規限制的“黃標車”,其污染物的平均排放量達到汽車平均排放量的6倍以上[1]。強制淘汰此類車輛會給車主和政府帶來較大的經濟壓力,所以多地開展了在用物流車改造項目,采用DPF(柴油機顆粒物捕集器)/DOC(氧化催化器)/DOC+CDPF(催化型顆粒物捕集器)等后處理方式降低PM等污染物排放。在項目開展過程中,政府相關部門需要確保改造真實實施,監測車輛位置以及監測車輛后處理裝置的工作狀態,由此開發一種針對物流車改造項目的遠程監測系統的想法被提出。

軍事交通學院的姚廣濤等[2]基于自主開發的柴油車排氣微粒捕集系統開發了一套對后處理系統工作狀態進行遠程監測的系統,該系統使用滿足J1939協議的CAN通訊網絡采集后處理參數。美國休斯公司[3]研發了一種能夠高精度快速遠程采集汽車CO、HC和NOX排放的遠程檢測設備,且實驗結果與IM240的測量結果具有高度相關性。南昌大學的吳晶晶[4]在分析了車載數據采集的現狀后,基于ARM9硬件平臺和Lab VIEW開發工具,以CAN和GPRS為本地和遠程通訊方式,建立了集數據采集、儲存、回放等多種功能為一體的遠程監測系統。目前研究,遠程監測系統大多通過車輛總線采集車輛和后處理裝置參數,或者使用CO、HC等傳感器采集排放參數來判斷后處理裝置工作狀態。針對在用車改造的遠程監測系統的研究較少,對于系統應該監測的信號也沒有成熟的理論進行指導。針對以上原因,以集裝箱卡車的DOC+CDPF改造為研究對象,通過仿真確定所需監測的后處理裝置信號,分析了遠程監測系統的需求,開發了柴油物流車后處理裝置改造的監測系統,并通過實車使用,來驗證系統功能和穩定性。

2 后處理裝置故障參數敏感性研究

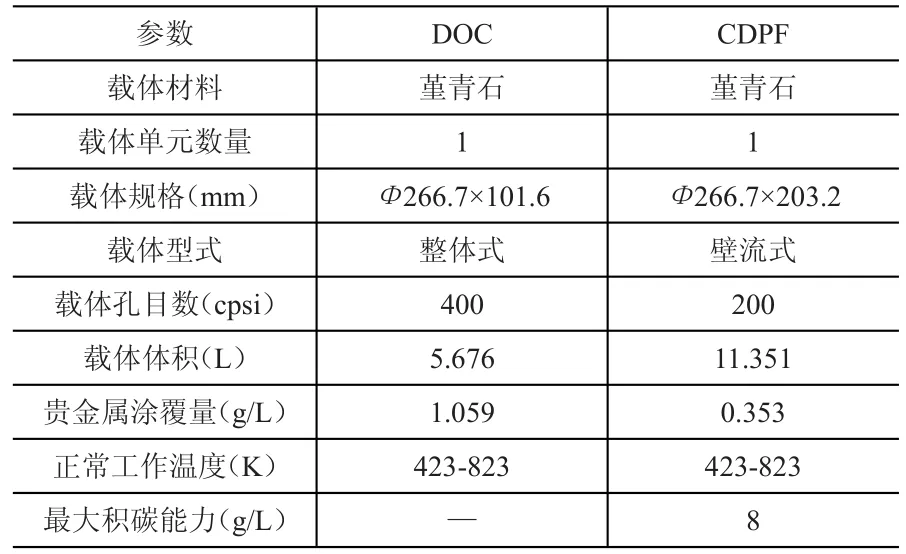

在GT-Power中建立DOC和CDPF后處理裝置仿真模型,通過模擬故障的方式來檢測參數對于故障的敏感程度。本文所研究的后處理系統的主要特征參數見表1。

表1 后處理系統的主要特征參數

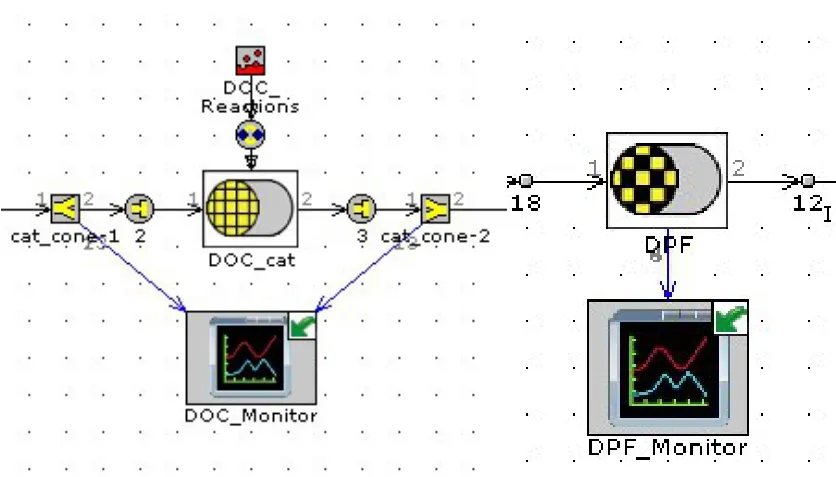

仿真模型如圖1所示。其中DOC_cat為催化器主體,DOC_Reactions為表面化學反應模塊。DPF模塊內部自帶再生反應選項,因此只需要DPF模塊就可以建立CDPF的仿真模型。后處理系統前廢氣進入參數采用柴油機在轉速為1 800r/min負荷分別為20%、50%和90%工況下的原始排氣參數。

模擬故障主要方法為減小DOC長度模擬破損故障;增大壁面捕集孔密度模擬CDPF破損故障;減小DOC和CDPF截面積模擬堵塞故障。排放后處理裝置破損與堵塞故障對其性能最直接的影響是CO、HC、NO等污染物轉化效率下降以及碳煙加載量的變化,但是要直接測量污染物的濃度變化成本較高,也不適宜在改造物流車上使用。而溫度與壓差在發生故障時也會發生變化[5-6],所以選取DOC和CDPF兩端溫差與壓差作為參數研究其敏感性。

DOC兩端的壓差和溫差隨DOC破損和堵塞程度的變化如圖2、圖3所示。

圖1 后處理裝置仿真模型

圖2 DOC兩端的壓差和溫差隨破損程度的變化

CDPF兩端的壓差和溫差隨CDPF破損和堵塞程度的變化如圖4、圖5所示。

從圖4、圖5中可以看出,CDPF兩端壓差隨著破損程度增加逐漸減小,CDPF破損故障對溫差變化的影響不明顯。CDPF兩端壓差和溫差隨著堵塞程度增加都有明顯增長。柴油機高負荷下,壁面捕集孔相對密度增長為正常值的130%時,壓差下降為正常狀態下的65%。而載體面積減小為正常值的40%時,壓差上升為正常狀態下的200%,溫差上升為正常狀態下的600%,說明在發動機高負荷下,堵塞故障對CDPF的工作狀態有很大的影響。

圖3 DOC兩端的壓差和溫差隨堵塞程度的變化

圖4 CDPF兩端壓差和溫差隨破損程度的變化

圖5 CDPF兩端壓差和溫差隨堵塞程度的變化

通過以上分析可以得出,在發生堵塞和破損故障時,DOC和CDPF兩端壓差和溫差發生明顯變化,壓差和溫度對于排氣后處理裝置堵塞和破損故障較為敏感,可以表征后處理系統工作狀態,作為遠程監測系統所監測的信號。結合故障診斷算法和發動機其他參數可以對排氣后處理裝置故障作出診斷。且溫度與壓差傳感器成本較低,技術較為成熟,可以在實際改造項目中使用。

3 監測系統需求分析

監管內容主要分成以下四個方面:①確保物流車改造真正實施。通過強制要求所有參與改造的車輛連入遠程監測平臺,可以盡量杜絕虛報改造數量和車主改造卻不使用后處理裝置的情況發生;②監測改造車輛后處理系統的工作狀態。由于改造方案大多為CDPF路線,并且一般都沒有主動再生功能,隨著不斷的使用,必然會造成DPF碳煙加載量過高進而影響發動機性能,甚至會增加污染物的排放,同時對于所有類型后處理裝置來說破損、堵塞等故障都會導致性能降低,造成車輛排放增加,因此需要對后處理裝置常情況進行監測,一旦發生異常,立即通知車主盡快進行維護或清除碳煙;③車輛位置監測。便于政府相關部門和被改造車輛所屬運營公司進行遠程調度。④能夠將車輛后處理檢測參數及車輛位置導出,政府相關部門能據此監測物流車改造實施的效果,并制定后續政策。

集裝箱卡車的工作環境具有工作時長不確定、運行范圍大、工作環境惡劣等特點。為了在物流車上穩定的工作,車載終端需要具有以下性能:①車載電源供電。②遠程無線通訊功能。由于車輛工作范圍太廣,只有采用遠程無線通訊才能滿足數據實時上傳的要求;③后處理系統信號采集功能。由于原車沒有后處理系統采樣能力,需要由車載裝置進行后處理系統狀態參數的采集;④GPS定位功能。提供車輛經緯度、時速、地面航向等信息。⑤本地顯示/報警功能。通過顯示屏實時顯示后處理系統的工作狀態,當后處理系統工作異常時,通過報警功能提醒駕駛員及時處理故障;⑥數據的本地儲存功能。當車輛行駛到信號較差的區域,無線通訊無法保持時,需要上傳的數據可以進行本地保存,等到信號恢復時再繼續發送;⑦車輛總線數據采樣功能,采集車輛信息為后處理裝置診斷提供更多參數依據。

4 總體方案設計

柴油物流車排放控制后處理裝置遠程監測系統分為車載終端、服務器及應用端三部分。車載終端采集后處理裝置信號、車輛數據與車輛定位信息,通過無線網絡實時上傳;服務器解析車載終端發送的數據,并將數據存儲在數據庫中;監控終端根據用戶的操作,實現調用和顯示車載終端上傳的數據以及故障報警等功能。系統結構如圖6所示。由于車載終端需要顯示實時數據供駕駛員觀察,而傳感器需要安裝在排氣后處理裝置附近進行采樣,因此采用分離式的設計,分為采樣單元和主控單元,兩者采用通訊網絡聯接。這種設計可以減小線阻對傳感器的影響以及車輛惡劣的運行環境造成車載設備的損壞幾率,增加系統的穩定性。

圖6 系統結構

5 車載終端設計

5.1 車載終端選型

根據需求分析可知,車載終端至少應該擁有的模塊有MCU、顯示屏模塊、GPS模塊、無線通訊模塊、SD卡模塊、傳感器及相應的ADC模塊,這些模塊分別對應著主運算功能、GPS信號采集功能、數據上傳功能、本地保存功能和后處理系統信號采集功能。各模塊的選型結果見表2。

為了開導爸媽,第二天晚餐時,我帶著二老一小去了澀谷一家專吃螃蟹的料理店。我們點了新鮮的蜘蛛蟹,還從刺身、壽司、燒烤、清蒸、奶油 焗 到蟹肉蛋羹等都點了個遍。我媽堅持全家要一只蟹就夠了,我只好說:“一只?可能只夠我那個大胖兒子吃的。”于是,我表面上只要了一只,私下又偷偷要了一只。

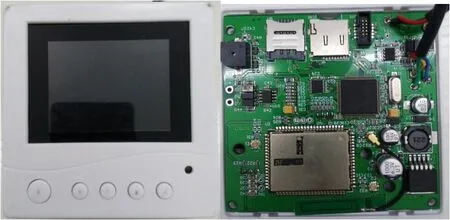

車載終端最終實物效果如圖7、圖8所示。

5.2 車載終端軟件設計

移植FreeRTOS作為主控制單元的操作系統,并在操作系統上建立了三個線程,分別為:顯示線程、采樣線程和上傳線程。為了防止出現對線程共享數據進行同時進行讀和寫操作的情況,設置了線程鎖和互斥鎖來保證的數據安全。屏幕顯示實時采集的數據并根據采樣頻率設定刷新頻率。采樣線程采用定時輪詢方式讀取采樣單元數據和車輛CAN總線信息,通過串口中斷方式讀取GPS數據并按照NMEA格式解析GPS數據。上傳線程對采集數據進行打包,通過串口AT指令將打包數據發送至無線通訊模塊上傳至服務器,并且在本地SD卡儲存。

表2 車載終端硬件選型結果

圖7 主控單元實物圖

圖8 采樣單元實物圖

其中,為了保證數據上傳的可靠性,網絡協議采用TCP協議,并在傳輸協議的包頭中增加序列號以使車輛在信號較差的時候保存這些未能發出的數據,并根據序列號進行重傳。開發了J1939協議通訊功能以使車載終端能采集車輛CAN總線上數據。

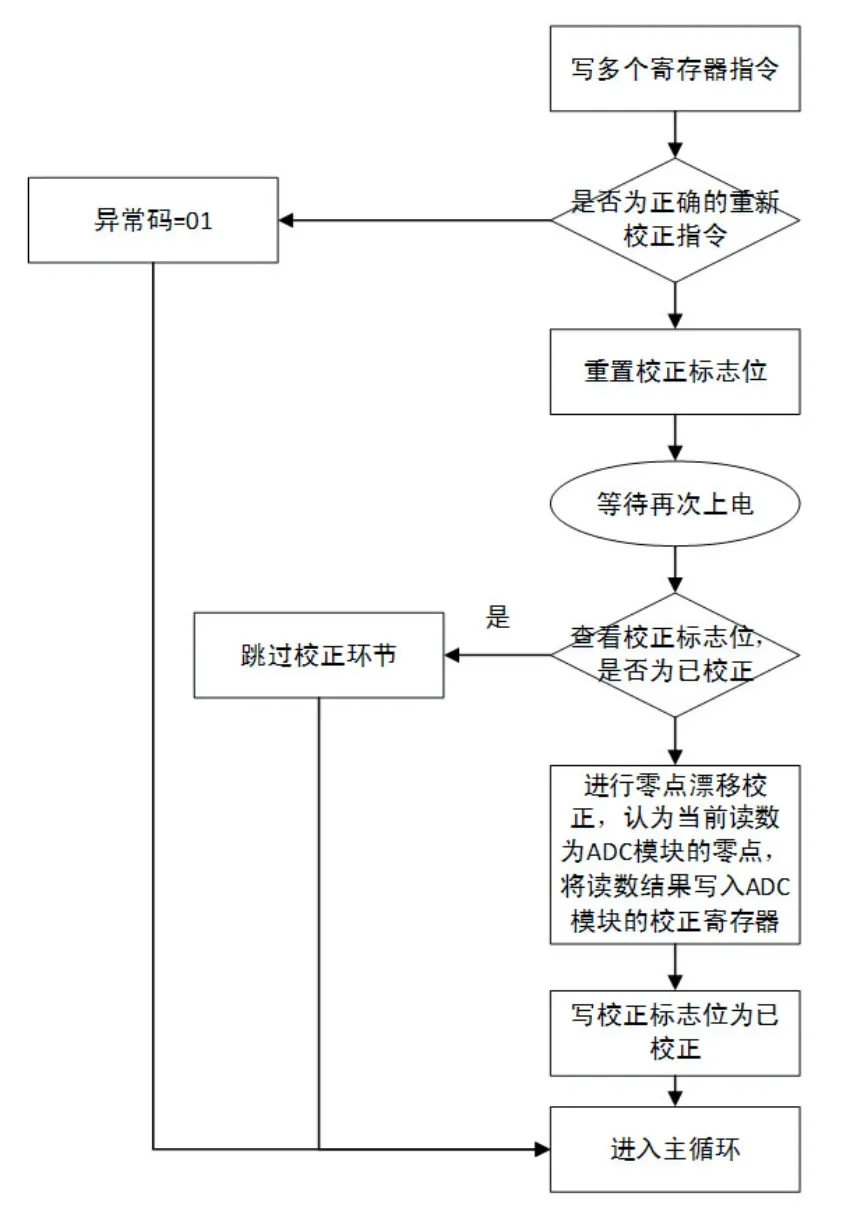

采樣單元的核心功能為:對傳感器信號進行模數轉換,并將轉換結果發送給主控單元。采用RS-485協議進行通訊,在RS-485的基礎上選用MODBUS作為物理層之上的應用層協議,進一步規范通訊過程并加強通訊的可靠性。在主控制單元和采樣單元組成得到MODBUS網絡中,主控制單元作為主機向從機發送請求指令并接收從機的響應;采樣單元作為從機接收主機發送的請求,根據請求的進行響應的操作,并將結果返回給主機。采樣單元支持2種主機指令,分別為:①讀傳感器的ADC結果的功能;②重新校正ADC模塊的功能。校正ADC模塊流程如圖9所示。

圖9 ADC模塊重新校正流程

6 服務器和應用端的設計及開發

服務器選用Node.js平臺作為開發平臺,sails.js作為基本框架,數據庫選用Cassandra數據庫。應用端與服務器之間采用HTTP通訊,采用HTML5和JavaScript進行開發。使用Backbone.js架構進行MVC(Model View Controller,模型-視圖-控制器)架構的實現[7]。

服務器和應用端的結構如圖10所示。服務器包括服務器層和接口層,接口層為使用服務器功能的接口;服務器層為服務器的功能核心,主要進行遠程請求的處理以及與數據庫的信息交互。應用端由表示層和業務邏輯層組成,表示層實現軟件與用戶的交互,進行數據和界面的顯示以及用戶指令的輸入等功能;業務邏輯層根據用戶輸入的指令,調用相應的服務器接口,實現具體功能。應用端的功能主要有:①用戶登陸;②實時監測;③車輛跟蹤;④用戶資源;⑤統計報表;⑥維護工單;⑦賬戶管理等。

圖10 服務器和應用端的結構

7 系統功能驗證

為了對系統的功能進行驗證,選取某發動機型號為YC6L的柴油集裝箱卡車,使用排氣后處理裝置進行后處理改造,并安裝車載終端接入柴油物流車排放控制后處理裝置遠程監測系統。車載終端的安裝如圖11所示。

圖11 車載終端的安裝

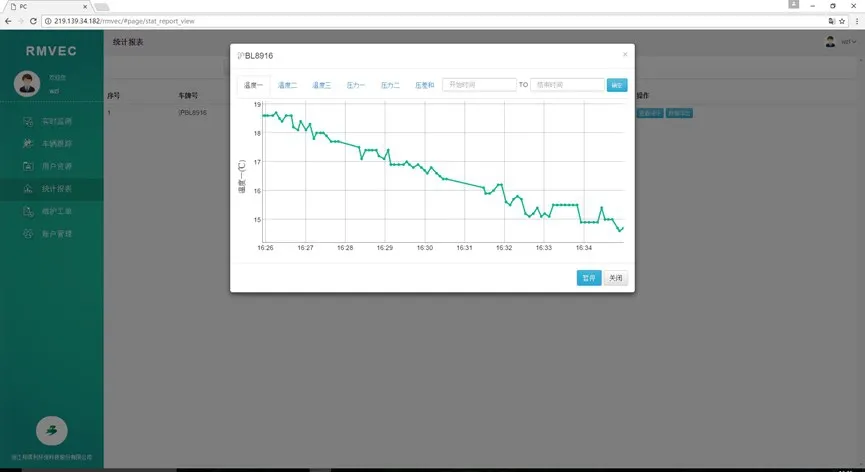

監控終端實時監測界面實時顯示車載終端采集的后處理裝置參數。車輛跟蹤界面根據GPS數據實時顯示車輛地理位置,也可以查詢物流車歷史行駛軌跡。統計報表界面根據選擇的時間段生成傳感器歷史數據和車輛狀態參數的曲線,或以.xle格式導出時間段內數據,供學者研究或環保部門檢查。圖12為實時檢測界面。圖13為某輛車的歷史行駛軌跡。圖14為某輛車在一段時間內后處理裝置溫度參數的曲線。

圖12 實時監測界面

圖13 車輛跟蹤界面

圖14 統計報表界面

通過實際裝車,驗證了本監測系統的功能,車輛累計行駛距離已超過5 000km,系統未發生故障,穩定性得到了驗證。

8 結語

通過排氣后處理裝置模型仿真研究,驗證了DOC和CDPF兩端壓差和溫差對于破損和堵塞故障的敏感性較高。DOC和CDPF兩端壓差和溫差可以作為表征后處理系統工作狀態的參數。

在分析了遠程監測系統需求的基礎上,設計了柴油物流車排放控制后處理裝置遠程監測系統。通過實車使用,該系統能夠實現后車輛及處理系統的遠程監測、車輛遠程調度、數據回放和導出。為物流車遠程監測系統的開發提供一個成功示例。

[1]中華人民共和國環境保護部.中國機動車污染防治年報[Z].2015.

[2]姚廣濤,伍恒,郭子榮.柴油車排氣后處理系統遠程監控技術研究[J].汽車工程.2014,36(7):824-827.

[3]M D Jack,W Ahlgren,T P Bahan,et al.Remote and On-Board Instrumentationfor Automotive Emissions Monitoring[A].Future Transportation Technology Conference and Exposition[C].Costa Mesa,California,1995.

[4]吳晶晶.純電動汽車車載信息的采集與遠程監測系統的研發[D].南昌:南昌大學,2011.

[5]劉婷婷.柴油機排氣后處理系統CRT老化及失效故障診斷研究[D].北京:北京交通大學,2012.

[6]姚廣濤,伍恒.柴油機排氣后處理DPF失效時故障特征[J].裝甲兵工程學院學報,2015,29(3):55-58

[7]A Leff,J T Rayfield.Web-application development using the Model/View/Controller design pattern[A].IEEE Enterprise Distributed Object Computing Conference[C].2001.

Development of After-treatment Remote Monitoring System Onboard of Diesel Logistics Trucks

Li Zexi1,2,Hu Jie1,2,Lin Feng1,2,Yan Fuwu1,2

(1.Hubei Key Laboratory for Modern Automobile Spare Parts&Technology,Wuhan University of Technology,Wuhan 430070;2.Hubei Collaborative Innovation Center for Automobile Spare Parts&Technology,Wuhan University of Technology,Wuhan 430070,China)

In this paper,with the emissions control and after-treatment device of the container truck as the object,we built the GTPower simulation model,then through simulation,demonstrated the sensitivity of the difference in the temperature and pressure at the DOC and CDPF ends on the blocking and breaking of the emissions after-treatment device,and selected the temperature and pressure differences at the two ends as parameters to be collected by the monitoring system.Then,in order to monitor in real-time the working order of the modified after-treatment device onboard of the diesel trucks and on the basis of analyzing the functional demand of the monitoring system,we developed the diesel truck emissions after-treatment remote monitoring system,which consisted of the onboard terminal,server and application terminal and was capable of real-time data display,historical data playback,and statistical reporting,etc.At the end,we demonstrated the function and reliability of the monitoring system through a real vehicle test.

diesel logistics truck;emissions after-treatment device;malfunction;remote monitoring system

F253.9

A

1005-152X(2017)06-0085-06

10.3969/j.issn.1005-152X.2017.06.021

2017-05-01

自然科學基金項目(51406140);校企合作項目

李澤西(1993-),男,湖北武漢人,武漢理工大學碩士研究生,研究方向:汽車電子。