牙齒矯正器底座金屬粉末精密注塑模具設計

張維合

(廣東科技學院機電工程系,廣東 東莞 523083)

牙齒矯正器底座金屬粉末精密注塑模具設計

張維合

(廣東科技學院機電工程系,廣東 東莞 523083)

設計了一副金屬粉末精密注塑模具。喂料采用不銹鋼金屬粉末+丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)樹脂,配比為6.5/3.5,選用側向抽芯機構中增加推桿、內外結合的定距分型機構以及直徑為10 mm直通式冷卻水管。結果表明,解決了金屬粉末精密注射成型中注塑模具喂料填充困難、脫模困難和冷卻困難等關鍵技術問題。

牙齒矯正器底座;金屬粉末注塑模具;側向抽芯機構

0 前言

金屬粉末精密注射成型(MIM)是采用塑料注射成型技術及設備來成型不銹鋼、硬質合金等貴重金屬零件。其原理是將金屬制成精細的粉末,粒徑約為2~15 μm,并將其和塑料按一定比例混合,采用注射成型技術,在注塑機上用注塑模具成型坯件,再經燒結脫脂去除坯件中的塑料而得到最終的金屬零件。作為一種精密成型技術,它可以制造形狀復雜和難以用傳統機械加工的金屬制品,而且速度快、精度高、批量大、互換性好、材料利用率高、制造成本低[1]。MIM注塑模具,其結構和普通的注塑模具結構大致相同,但也有很多特殊之處,本文介紹了醫用牙齒矯正器底座MIM注塑模具的設計經驗和技巧。

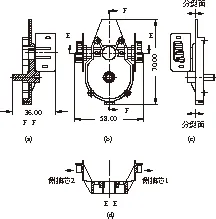

(a)右視圖 (b)主視圖 (c)左視圖 (d)剖視圖圖1 牙齒矯正器底座零件圖Fig.1 The base of the dental appliance

1 制件結構分析

制件為某款牙齒矯正器底座,屬于醫療器械,結構復雜,精度要求高,制件精度必須達到IT6。整個零件可以分成兩側和中間三大部分,兩側和中間通過兩條加強筋連接。兩側有倒扣,需要側向抽芯,側向抽芯面積較大,必須防止側向抽芯時制件變形。

牙齒矯正器底座材料為不銹鋼316L,加工之前將其制成直徑為10 μm的粉末, 然后和ABS樹脂(中國石油吉化集團公司,牌號為0215A)按6.5/3.5的比例混合,采用注射成型技術在注塑機上注射成型后,再經燒結脫脂(去除ABS樹脂)得到。

2 模具結構分析

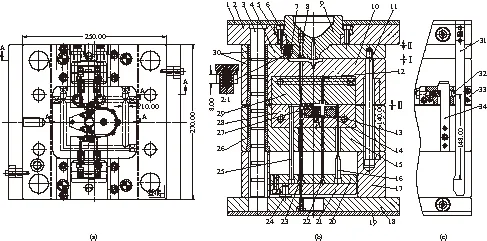

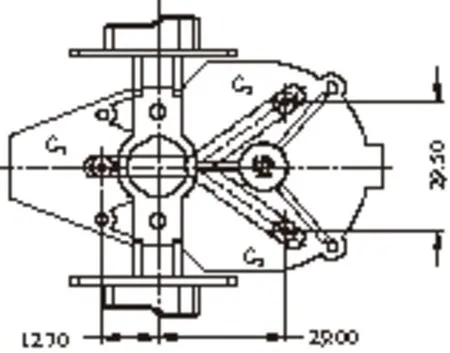

1—隔熱板 2—面板 3—導柱 4—脫料板 5—彈簧 6—壓塊 7—推料套 8—拉料桿 9—澆口套 10—定模 11—小拉桿 13、14、27—動模型芯 15—動模B板 16—扁推桿 17—方鐵 18—底板 19—隔熱板 20—推桿固定板 21—推桿底板 22—推桿 23—推管 24—限位釘 25—推桿 26、30—導套 28—動模鑲件 29—定模鑲件 31—長拉桿 32—活動塊 33—活動塊底座 34—拉鉤(a)動模排位圖 (b)A-A剖視圖 (c)定居分型機構圖2 模具結構圖Fig.2 Mold schematic of the base of the dental appliance

MIM注塑模具設計決不能簡單采用普通注塑模具的設計經驗。注射成型只是MIM工藝中的一部分,模具設計必須納入MIM成型系統內統籌規劃[2]。在MIM注塑模具設計過程中,除了要考慮增加金屬粉末后ABS的流動性能與純ABS的流動性能不同外,還要考慮制件脫模后的燒結和脫脂工藝。在選取收縮率,確定尺寸精度、型腔粗糙度、模具的強度剛度、模具材料和制件的脫模以及布置冷卻系統等方面,都與普通注塑模具不盡相同[3]。

2.1 結構件設計

本文采用1模1腔,模具采用點澆口澆注系統,由3點平衡進料,采用龍記公司的簡化型三板模架:2527-FCI-A80-B80-300。即模具寬度為250 mm,長度為270 mm,A板和B板厚度均為80 mm,導柱長度為300 mm。

三板模共有3個分模面,其開模順序和開模距離必須受到嚴格控制,為此模具設計了外置式拉鉤和內置式限位桿相結合的定距分型機構。其中外置式定距分型機構由長拉桿31、活動塊32、活動塊底座33和拉鉤34組成,內置式定距分型機構由彈簧5,小拉桿11和限位螺釘40組成。模具結構如圖2所示。

2.2 成型零件設計

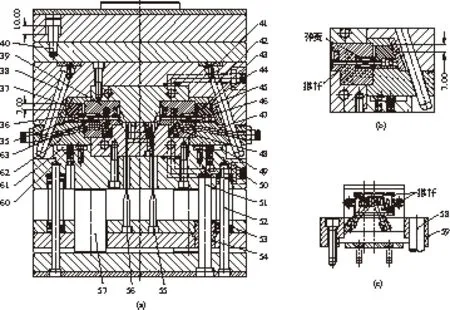

35—側向推桿 36—耐磨塊 37—延時滑塊 38—斜導柱 39—側抽芯 40—限位螺釘 41—壓塊 42—斜導柱 43—耐磨塊 44—延時滑塊 45—彈簧 46—側向推桿 47—滑塊 48—側抽芯 49—耐磨塊 50—定位珠 51—導柱 52—彈簧導桿 53—彈簧 54—導套 55—扁推桿 56—扁推桿 57—撐柱 58—復位桿 59—壓塊 60—定位珠 61—耐磨塊 62—滑塊 63—彈簧(a)側向抽芯機構圖 (b)側向推桿剖視圖 (c)側向推桿位置圖圖3 模具側向抽芯機構圖Fig.3 Schematic of the side core pulling mechanism

MIM注塑模具在成型零件設計時有以下不同之處:(1)收縮率不同。該模具的收縮率為17 %,大大超過ABS的收縮率,這是因為制件不但在注射成型時會收縮,燒結脫脂去除ABS后體積還會大大收縮[4];(2)脫模斜度不同。MIM注塑模具脫模斜度稍大,目的是減小脫模力,易于脫模。MIM注塑模具脫模斜度一般取1 °~3 °,該模具設計時取2 °;(3)型腔粗糙度不同。MIM注塑模具型腔應比普通注塑模具高一級,目的是減小流動阻力和便于脫模。MIM注塑模具型腔粗糙度(Ra)為0.4~0.8 μm,該模具取Ra為0.4 μm;(4)尺寸精度不同。MIM注塑模具各零件配合精度要求更高,因為“金屬粉末+樹脂”的喂料對縫隙很敏感,制件極易產生飛邊,尤其是分型面,不但加工精度要高,貼合要緊密,而且自鎖性能要好,防止錯位;(5)材料耐磨性要求更高。原因是喂料中有金屬粉末,對型腔的摩擦力和磨損更大,MIM注塑模具成型零件必須采用耐磨鋼材,并經淬火或表面滲氮處理。該模具采用S136鋼材,并淬火至HRC45。

2.3 排氣系統設計

良好的排氣系統對MIM注塑模具非常重要,增加了金屬粉末的塑料熔體對縫隙極其敏感,很容易產生飛邊(這類似于許多填充聚酰胺材料的特性),因此排氣系統的深度比普通注塑模具小很多,否則就會出飛邊。普通的ABS注塑模具,排氣槽深度一般取0.02~0.03 mm, MIM注塑模具排氣槽深度只能取0.003~0.006 mm[5]。該模具所有排氣槽深度均取0.006 mm,寬度為10 mm。

2.4 側向抽芯機構設計

制件所有倒扣均采用側向抽芯機構,這是該模具中最復雜、最巧妙,也是最核心的機構。由于抽芯面積較大,制件對側抽芯的包緊力較大,加上樹脂內有大量金屬粉末,側向抽芯時極易將制件拉變形甚至斷裂(兩側和中間主體只有2條加強筋連接),為改善抽芯、防止制件變形,模具側向抽芯機構內設計了推出機構,即在滑塊上各設計了二支推桿,在抽芯開始階段,彈簧63和45分別推動側向推桿35和46頂住制件側翼,其推力等于制件對側抽芯的黏附力,保證制件不會有任何變形。

該模具的側向抽芯機構(圖3)由動力零件斜導柱38、42,定位零件定位珠60、50,滑塊61、47,側抽芯39、48,側向推桿35、46和壓塊59組成。

2.5 澆注系統設計

MIM注塑模具的澆注系統設計方法也不能簡單采用普通注塑模具澆注系統的設計方法,因為熔體是由金屬粉末和ABS樹脂組成,其密度和導熱系數較大,比熱容較小,在填充過程中傳熱較快,流動性較差。為了減小流動阻力,MIM注塑模具宜采用圓形截面的流道,金屬粉末大都是貴重金屬,流道凝料應盡量少,因此要盡量縮短流道的長度,并盡量減少拐彎,若需拐彎,也要圓弧過渡,以減少能量損失。

該模具為1模1腔,只能采用點澆口3點(G1、G2和G3)進膠的澆注系統,熔體由點澆口直接進入模具型腔,澆口位置如圖4所示。MIM注塑模具的澆口尺寸應比普通注塑模具澆口尺寸大,國內有專家做過實驗:在一定條件下金屬粉末注射成型的理想澆口直徑尺寸為 1.8 mm,而普通注塑模具的澆口直徑尺寸為0.8~1.2 mm[5]。

圖4 模具澆口位置圖Fig.4 Gate position of the mold

2.6 溫度控制系統設計

根據客戶要求,模具的注塑周期不能超過15 s。由金屬粉末和ABS樹脂組成的喂料比純樹脂的喂料比熱高,傳熱快,因此模具的冷卻系統必須比普通注塑模具更加快速高效。該模具全部采用直通式冷卻水管,直徑為10 mm,比普通注塑模具大2~4 mm。另外,由于側向抽芯的成型面積較大,注射成型時大量熱量都傳給了側向抽芯和滑塊,為了降低注塑周期,使模具達到溫度平衡,2個側向抽芯和滑塊都設計了冷卻水道。

2.7 脫模系統設計

由于ABS樹脂內加入了大量金屬粉末,制件的塑性和剛性都較差,所以MIM注塑模具推件的布置必須充分而且平衡,否則制件很容易變形甚至斷裂。根據制件的結構特點,模具的推出系統采用了2支圓推桿、3支扁推桿和4支推管組成的聯合推出機構,所有推件均對稱布置,以確保制件推出平穩。為提高推件運動的穩定性和精確度,設計了推件固定板導柱51。

3 模具工作過程

(1)填充:“金屬粉末+ABS樹脂”喂料經過點澆口澆注系統進入模具型腔;

(2)分型面Ⅰ打開:完成填充及冷卻成型后,注塑機拉動動模開模,在定距分型機構件5、7和32、34的作用下,模具先從分型面Ⅰ處打開,打開距離為140 mm,由小拉桿11控制;此時澆注系統凝料與制件分離;

(3)分型面Ⅱ打開:模具繼續打開,由于短拉鉤34扣住活動塊32,模具接著從分型面Ⅱ處打開,打開距離為10 mm,由限位螺釘40控制;該分模面打開時,脫料板4將澆注系統凝料強行從拉料桿8中推出;

(4)分型面Ⅲ打開:分型面Ⅰ和Ⅱ完成開模行程后,外置式定距分型機構中的長拉桿31推動活動塊32脫離短拉鉤34,模具接著從分型面Ⅲ處打開;在打開的過程中,斜導柱38和42分別撥動滑塊33和47,進而帶動側抽芯39和48脫模;分型面Ⅲ打開分2個過程,起初的7 mm,因為滑塊62和47內的延時滑塊37和44上有一段長7 mm、平行于開模方向的直身平面,延時滑塊37和44以及固定于延時滑塊上的推桿35和46不會沿抽芯方向后退,而是頂住制件,防止制件因黏附力過大導致制件變形甚至斷裂;分型面Ⅲ完成開模距離7 mm后,延時滑塊37和44以及固定于滑塊上的推桿35和46跟著滑塊62和47一起后退,模具順利完成側向抽芯;

(5)制件脫模:完成全部開模行程后,注塑機頂棍通過模具底板18上的K.O.孔推動推件固定板21,進而推動推桿25、扁推桿16、55、56和推管23等推件將制件推離模具;

(6)合模:模具完成一次注射成型后,注塑機推動動模合模,斜導柱推動滑塊及側向抽芯復位,復位桿58推動推件固定板及全部推件復位;模具接著下一次注射成型。

4 結論

(1)確定了金屬粉末與ABS樹脂6.5/3.5的正確配比,并確定了該配比喂料的收縮率為17 %,保證了喂料的流動性和制品的尺寸精度;

(2)在側向抽芯的滑塊中設計橫向推桿,解決了制品在側向抽芯過程中因包緊力過大而引起的變形甚至拉裂問題。

[1] 張維合,劉志揚.注塑成型實用技術[M].北京:化學工業出版社,2012:183-212.

[2] 張維合.注塑模具設計實用手冊[M].北京:化學工業出版社,2015:112-132.

[3] 張維合.注塑模具設計經驗技巧與實例[M].北京:化學工業出版社,2011:117-153.

[4] 胡紅軍.金屬粉末注射成型模設計及應用[J].模具工業,2015,31(1):40-43. Hu Hongjun. Design and Application of the Mould for Metal Injection[J].Die and Mould Industry,2015,31(1):40-43.

[5] 黃詩君,張宏超,章爭榮,等. 金屬粉末注射成型工藝[J].現代塑料加工應用,2015,17(6):58-60. Huang Shijun, Zhang Hongchao,Zhang Zhengrong,et al.Metal Powder Injection Molding Process[J]. Modern Plastic Processing and Applictions, 2015,17(6):58-60.

WINTEC(贏泰)攜t-win和e-win系列注塑機亮相CHINAPLAS 2017國際橡塑展

WINTEC是奧地利注塑機制造商ENGEL的子公司,其t-win和e-win兩大系列涵蓋了廣泛的常規應用領域。聚焦于高效、品質穩定和節能,位于中國常州的WINTEC制造根據常規應用要求而度身設計的注塑機。這些應用雖然無需特殊的技術,但對品質和工藝穩定性卻有很高的要求。

全電動e-win系列注塑機所有動作均由伺服電機驅動,高精度動作確保生產過程穩定和生產效率最大化。此外,e-win系列注塑機注射部分采用雙軸同步驅動,能使注射時達到極限加速度(最高22 m/s2),從而縮短了循環時間。這款新機型占地小能耗低。其緊湊的結構增加了單位面積利用率,這在許多企業里都是重要的效率指標。

t-win系列液壓注塑機的鎖模力從4500 kN到17500 kN,是制造大型或三維復雜部件的理想選擇。展會期間,在ENGEL展位上,一臺t-win 10500-7000將用聚丙烯制作車門內部面板,以展示該系列注塑機的高效。ENGELviper 20線性機械手將從模具中取下組件并放在傳送帶上。t-win全系列標配servowin液壓伺服技術,與常規液壓式注塑機相比可降低能耗60 %以上。在針對降低注塑機能耗這一點上,t-win系列還有以下優勢:工作點優化;鎖模單元兩板式結構;動模板質量優化;拉桿與動模板之間無接觸。動模板采用線性導軌結構,避免了摩擦并使模具區因不存在潤滑油而保持清潔。通過歐洲開發的兩板式鎖模單元確保了機器在整個使用壽命期間都具有最大的模板平行度,由此也具有了敏感的模具保護、高動能以及短干周期等優點,還可選配平行復合動作,比如頂出、抽芯及噴嘴移動同步。

陶氏智慧包裝解決方案引領美好現代生活

中國廣州,2017年5月16日——陶氏化學公司(紐約證交所代碼:DOW)旗下包裝與特種塑料業務部(P&SP)攜創新包裝技術及解決方案亮相亞洲最大的橡塑展——2017中國國際橡塑展(CHINAPLAS 2017),這些創新技術可滿足亞洲市場對日益講究的包裝材料的需求。CHINAPLAS 2017已于2017年5月16-19日在中國進出口商品交易會(琶洲展館)舉行。陶氏在10.2館的G41展臺(10.2G41)為大家介紹了一系列高性能、智慧型包裝解決方案。

作為全球塑料與包裝行業的佼佼者,陶氏包裝與特種塑料業務部持續關注各重點市場,不斷追求卓越,為諸如食品包裝安全、電商物流包裝、便捷包裝等現代生活所關注的包裝問題提供全方位解決方案。

隨著亞太區新興經濟體的崛起和市場的不斷發展,亞太區的購買力持續提升,消費模式不斷轉變。亞太區迅速壯大的中產階級追求更安全、高品質且環保的產品,以及更舒適的購物體驗和更佳的使用體驗。為滿足消費者對高性能包裝產品的需求,品牌商和零售商傾向于采用更高品質的原材料,以生產出更多功能、更加美觀的包裝。此外,市場對高品質、可持續包裝產品的追求,也促進了整個塑料行業的創新及應用的發展。

“數字化營銷改變了我們的生活方式,也引發了包裝行業的變革。我們必須在數字化浪潮中勇立潮頭,應對挑戰,抓住機遇。堅持合作創新是陶氏保持可持續發展的關鍵。我們致力于保持食物新鮮,并使其能夠安全、快速地送達更遠的距離,幫助人們過上更舒適健康的生活。”陶氏包裝與特種塑料業務部亞太區商務副總裁麥索睿(Mark Saurin)說道。

陶氏在今年Chinaplas上帶來了一系列創新的可持續解決方案。如INNATETM精密包裝樹脂;增強型聚乙烯發泡解決方案;ASPUNTM熔噴規格聚乙烯纖維樹脂;陶氏無溶劑及水性膠黏劑的多層軟包裝等。

此外,虛擬人物“包裝教授”(Prof.Pack)也首次作為陶氏展臺形象大使亮相此次展會。他與大家分享了食品安全包裝、電商包裝及健康產品等應用領域中的生動案例。

“2025可持續發展目標”的制定和發布,標志著陶氏化學的可持續發展戰略進入了第三階段。陶氏包裝與特種塑料業務部始終恪守該可持續發展目標,通過有效利用資源,促進塑料包裝行業循環經濟的發展;減少海洋廢棄物、保護海洋;以創新包裝技術保障從農場到餐桌全產業鏈中的食物新鮮度,應對全球食品浪費危機。

Design of Metal Injection Mould for Bases of Orthodontic Appliances

ZHANG Weihe

(Department of Mechanical and Electrical Engineering, Guang Dong University of

Science & Technology, Dongguan 523083, China)

This paper reported a design of precision injection moulds for metal injection molds (MIM) for bases of orthodontic appliances. A mixture of stainless steel powders and ABS resin at a weight ratio of 6.5/3.5 was used as the fed material. In this mould, a push rod, a fixed distance parting mechanism with an internal and external combined structure, and a cooling water pipe with a diameter of 10 mm were adopted in the side core-pulling mechanism. The experimental results indicated that such a design provided a good solution for the problems of difficulties in feeding, demoulding and cooling during MIM process.

base of orthodontic appliance; metal injection mould; side core-pulling mechanism

2017-02-16

TQ320.66+2

B

1001-9278(2017)06-0118-05

10.19491/j.issn.1001-9278.2017.06.020

廣東科技學院2016年重點科研項目(GKY-2016KYZD-1)

聯系人,allenzhang0628@126.com