熱熔擠出中藥物活性組分混合過程數值模擬研究

梁繼舉,李 翱

(北京化工大學機電工程學院,北京 100029)

熱熔擠出中藥物活性組分混合過程數值模擬研究

梁繼舉,李 翱*

(北京化工大學機電工程學院,北京 100029)

采用Polyflow軟件,分別選取粒徑尺寸、混合指數、分離尺度和時間平均混合效率4個表征參數,將以聚氧化乙烯(PEO)為載體的對乙酰氨基酚(APAP)在旋轉盤式混合器內進行熱熔擠出,研究了轉速和磨盤間隙對APAP混合過程的影響規律。結果表明,增大動盤轉速,減小磨盤間隙,有利于增強熱熔擠出技術過程中的分散混合和分布混合;得到的藥物活性組分粒徑尺寸可作為分析后續藥物溶解機理的初始數據。

熱熔擠出;藥物活性組分;混合過程;旋轉盤式混合器

0 前言

熱熔擠出技術(HME)也被稱為熔融擠出技術,最初應用于聚合物加工行業,20世紀70年代引入到制藥領域,并得到迅猛發展,已成為近年來國際上大力發展的一種新興制劑技術。HME是將藥物活性組分與聚合物載體、增塑劑等功能性輔料經過固體輸送、熔融、剪切混合、排氣、熔體輸送以及擠出成型等單元操作,使藥物最終以分子或無定形狀態均勻地分散于載體中,形成固體分散體,完成由入口到出口的多相向單相狀態的轉變,從而極大程度地提高了藥物的溶出度以及生物利用度,最后通過擠出口模成型后切粒,便可得到不同形狀的制劑。相對于傳統的制劑技術,HME具有分散效果好、生產效率高、無需有機溶劑和安全無污染等優點[1-2]。

目前,國內外對于HME的研究大多集中在通過篩選合適的輔料和操作工藝[3-9],制備不同的藥物固體分散體,而從混合理論視角探究HME過程中藥物活性組分在載體中的混合機理卻鮮有報道。本文在介紹最新研制的旋轉盤式混合器工作原理和混合性能表征參數的基礎上,以PEO為載體,對APAP在旋轉盤式混合器中的混合過程進行了數值模擬研究。

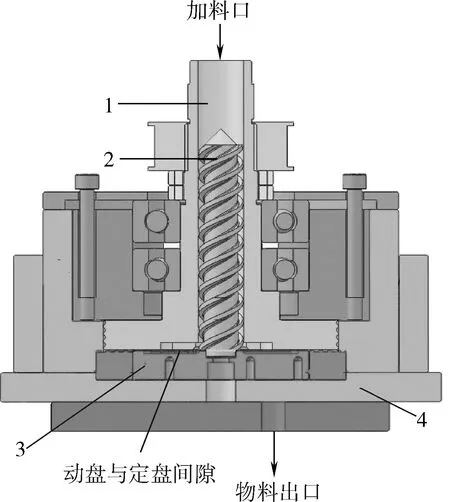

1 旋轉盤式混合器的工作原理

本課題組自行研制的旋轉盤式混合器的結構如圖1所示,不同于常規的混合器,其螺桿和定盤是固定不動的,伴隨著動盤旋轉體的轉動,由加料口進入的物料,借助動盤旋轉體內壁和螺桿之間的相對運動向下輸送,依靠螺桿足夠的壓縮比,物料被壓縮、熔融和輸送,隨后到達動盤旋轉體和定盤端面之間的間隙處,在此承受強烈的壓縮、剪切和置換分配作用,從而完成分散和分布混合過程,最后由定盤上的出料口經由噴嘴擠出成型。通過調整動盤、定盤的端面構型、動盤的轉速以及動磨盤、定磨盤之間的間隙,可以滿足不同物料體系的混合要求[10]。

1—動盤旋轉體 2—螺桿 3—定盤 4—加熱部件圖1 旋轉盤式混合器結構Fig.1 Structure of the rotary disc mixer

2 混合性能表征參數

2.1 分散混合

2.1.1 粒徑尺寸

在分散混合過程中,當外界對粒子施加的剪切應力大于其臨界剪切應力時,會發生粒子的破碎現象,從而產生2個或多個團聚體。

假設團聚體近似為球體,粒徑尺寸為S的團聚體發生破碎現象的臨界剪切應力如式(1)所示:

(1)

σmin——最小剪切應力,Pa

S——團聚體的尺寸,μm

β——與團聚體物性相關的常數,Pa·μm

則當團聚體承受的剪切應力為σ時,發生破碎的團聚體粒徑尺寸如式(2)所示:

(2)

式中Sc——發生破碎的團聚體的粒徑尺寸,μm

σ——團聚體承受的剪切應力,Pa

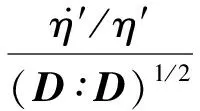

2.1.2 混合指數

(3)

式中γ——應變張量

ω——渦旋張量

2.2 分布混合

2.2.1 分離尺度

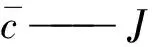

分離尺度的大小可用來表征分散相顆粒的分布均勻程度。流場中距離為r的物料粒子對數對物料粒子的平均濃度[46]如式(4)所示:

(4)

式中J——物料粒子對數

cj——J對粒子中第j對粒子的濃度,mol/L

物料粒子濃度的標準方差如式(5)所示:

面對日益嚴峻的大數據安全形勢,目前主流的安全解決方法包括:經典的文件訪問控制技術、設備加密技術、匿名保護技術、加密保護技術、數據水印技術等。同時提出利用大數據技術本身用作大數據安全防護的實現方法,增強大數據時代的信息安全防護性能。

(5)

t時刻,濃度的相關系數如式(6)所示:

(6)

式中R(r,t)——t時刻濃度的相關系數

cj——J對粒子中第j對粒子的濃度,mol/L

則分離尺度S(t)如式(7)所示:

(7)

式中ξ——兩點間距離,m

從式(6)可知,R(r,t)在1和-1之間變化,R(r,t)越趨近于1,表明每對粒子的濃度越靠近;反之,R(r,t)越趨近于-1,表明每對粒子的濃度越相反。

2.2.2 時間平均混合效率

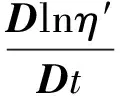

如圖2所示,在分布混合過程中,流場中無限小界面面積的伸展(η′)如式(8)所示:

(8)

式中a——流場中界面面積變形量,m2

A——流場中界面面積,m2

圖2 無限小界面面積的伸展Fig.2 Deformation of area of the infinite small element

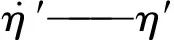

面積伸展比率如式(9)所示:

(9)

式中D——應變速率張量

t——時間,s

從式(9)可以看出,面積伸展比率除了與界面的變形程度相關,還需要考慮時間的影響。由此,可以定義面積伸展的瞬態混合效率(eη)[11]如式(10)所示:

(10)

時間平均效率(〈eη〉)是在eη的基礎上提出來的,與流動的取向相關,如式(11)所示:

(11)

3 數值模擬

3.1 有限元模型

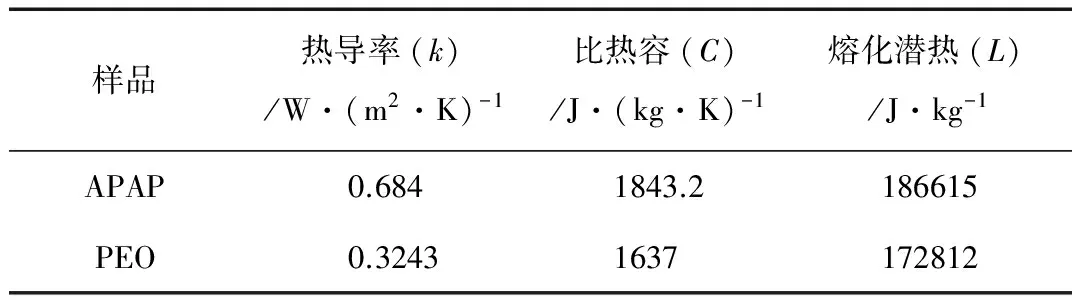

采用網格重疊技術(MST)建立動盤、定盤和流道的有限元模型,如圖3所示。

(a)動盤 (b)定盤 (c)流道圖3 有限元模型Fig.3 Finite element model

3.2 數學模型

3.2.1 基本假設

(a)流體不可壓縮;

(b)雷諾系數較小,近似為層流流動;

(c)重力和慣性力忽略不計;

(d)流道壁面無滑移;

(e)等溫穩定流動。

3.2.2 控制方程

連續性方程如式(12)所示:

(12)

式中ν——速度矢量,m/s

動量方程如式(13)所示:

(13)

式中P——壓力,Pa

τ——應力張量,Pa

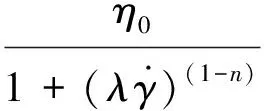

本構方程如式(14)所示:

(14)

式中η——黏度,Pa·s

η0——零剪切黏度,Pa·s

λ——松弛時間,s

n——冪律指數

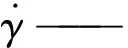

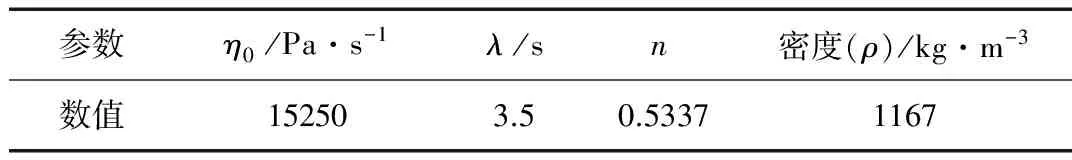

選用APAP為模型藥物, PEO為載體,該物料體系的物性參數[12]和熱特性參數分別如表1和表2所示。

表1 APAP-PEO物料體系的物性參數Tab.1 Parameters of APAP-PEO

表2 APAP-PEO的熱特性參數Tab.2 Thermal parameters of APAP-PEO

3.2.3 邊界條件

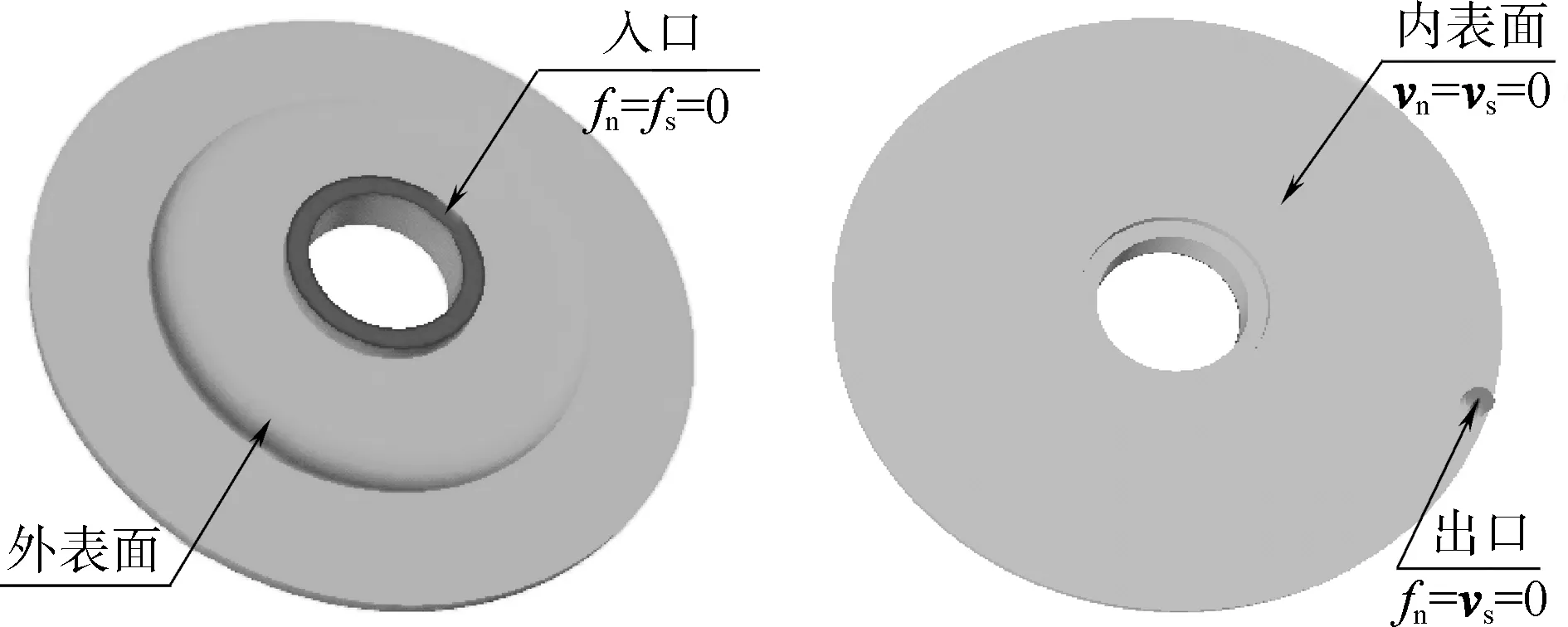

如圖4所示,設定流道入口切向力和法向力均為零,即fn=fs=0;出口法向力和切向速度為零,即fn=vs=0;流道與動盤旋轉體相接觸的外表面,速度和動盤旋轉體相同,而流道內表面和螺桿以及定盤接觸,vn=vs=0。

圖4 邊界條件Fig.4 Boundary conditions

4 結果與討論

4.1 轉速對分散混合性能的影響

4.1.1 粒徑尺寸

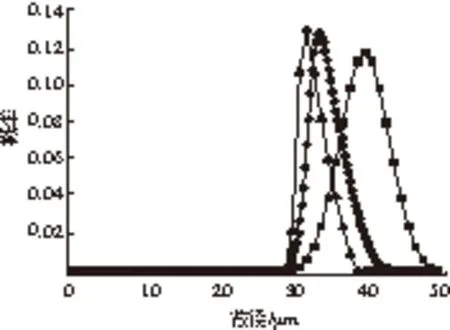

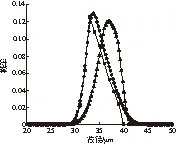

由圖5可以看出,隨著磨盤轉速的提高,粒徑尺寸分布的單峰曲線向左側移動,即粒徑變小,這是由于藥物活性組分顆粒承受的剪切應力增大,當其大于臨界剪切應力時,粒子發生破碎,分散混合效果提高;此外,單峰曲線的寬度也變窄,且最大峰值增大,說明隨著轉速的提高,藥物活性組分的粒徑尺寸分布更集中。

轉速/r·min-1:■—30 ●—40 ▲—50圖5 不同轉速時粒徑尺寸分布Fig.5 Probability density of particle size distribution at different rotating speed

4.1.2 混合指數

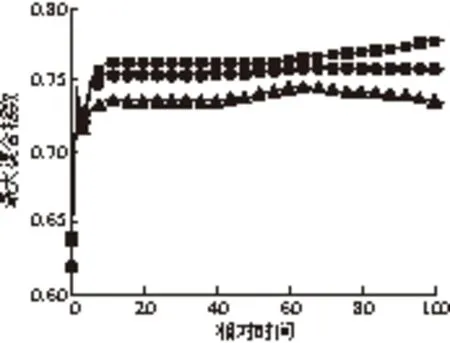

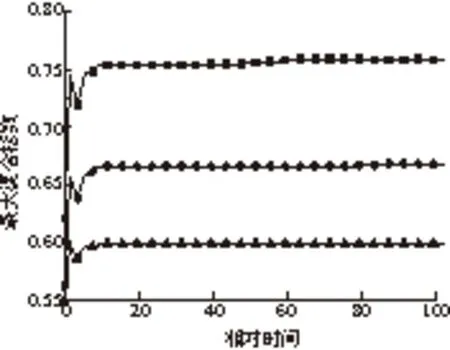

轉速/r·min-1:■—30 ●—40 ▲—50圖6 不同轉速時最大混合指數變化Fig.6 Maximum of mixing index at different rotating speed

由圖6可知,隨著磨盤轉速的提高,最大混合指數略微減小,但區別不大。其原因在于,與聚合物混合過程不同,對于HME中的藥物活性組分而言,其分散混合中粒徑尺寸的減小可以通過拉伸剪切作用以及對流擴散的傳質作用2種途徑實現,當磨盤轉速增大時,對流擴散的傳質效果更加顯著,從而導致最大混合指數略微下降。

4.2 轉速對分布混合性能的影響

4.2.1 分離尺度

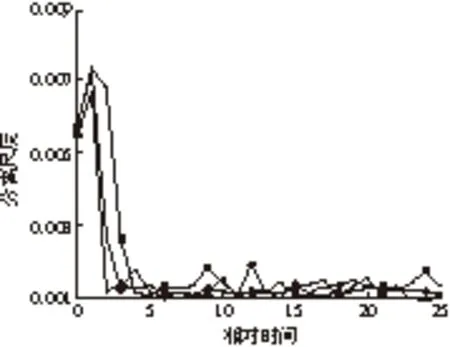

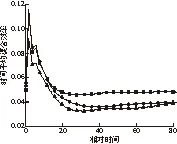

轉速/r·min-1:■—30 ●—40 ▲—50圖7 不同轉速時分離尺度變化Fig.7 Separation scale at different rotating speed

圖7反映了不同磨盤轉速對分離尺度的影響,可以看出,3條曲線均呈先上升后快速下降然后趨于穩定的趨勢,這與物料在流道中經歷的以下2個階段相關:其一為進入流道的藥物活性組分顆粒會產生團聚,使分離尺度增大;其二是伴隨著動盤的旋轉,顆粒受到置換分配作用,導致其分布更加均勻,分離尺度降低。隨著磨盤轉速的提高,分離尺度呈現下降的趨勢,分布混合效果改善。

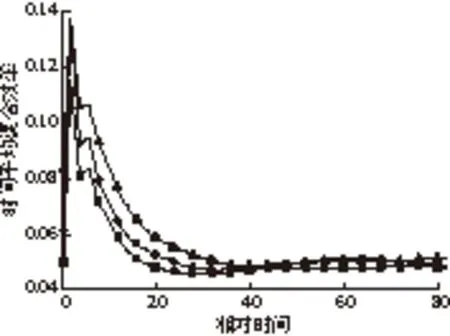

4.2.2 時間平均混合效率

圖8為不同磨盤轉速時時間平均混合效率的變化曲線,從圖8可知,不同轉速對應的3條曲線均呈現先急速上升而后下降最后趨于穩定的趨勢,這說明藥物活性組分顆粒經歷了較為強烈的取向流動。隨著磨盤轉速的提高,藥物活性組分顆粒受到的拉伸取向作用增強,使得時間平均混合效率增大,分布混合效果得到改善。

轉速/r·min-1:■—30 ●—40 ▲—50圖8 不同轉速時時間平均混合效率變化Fig.8 Time average mixing efficiency at different rotating speed

4.3 磨盤間隙對分散混合性能的影響

4.3.1 粒徑尺寸

磨盤間隙/mm:■—0.5 ●—1.0 ?—1.5圖9 不同磨盤間隙時粒徑尺寸分布Fig.9 Probability density of particle size distribution at different gap between discs

圖9為不同磨盤間隙對應的粒徑尺寸分布,可以看出,隨著磨盤間隙的增大,粒徑尺寸有增大的趨勢,這是由于動盤和定盤端面之間為強剪切區域,在磨盤轉速一定的情況下,隨著磨盤間隙的增大,藥物活性組分顆粒在此受到的剪切作用降低,顆粒破碎現象減弱,因而分散混合效果降低。

4.3.2 混合指數

圖10反映了不同磨盤間隙對最大混合指數的影響,可以看出,隨著磨盤間隙的增大,最大混合指數減小,因為當磨盤轉速一定時,磨盤間隙增大,對藥物活性組分顆粒的拉伸作用減弱,從而導致最大混合指數減少,分散混合效果降低。

磨盤間隙/mm:■—0.5 ●—1.0 ?—1.5圖10 不同磨盤間隙時最大混合指數變化Fig.10 Maximum of mixing index at different gap between discs

4.4 磨盤間隙對分布混合性能的影響

4.4.1 分離尺度

圖11為磨盤間隙對分離尺度的影響,可以看出,隨著磨盤間隙的減小,藥物活性組分顆粒受到磨盤的置換分配作用增強,使其分布更加均勻,從而分離尺度下降,分布混合效果改善。

磨盤間隙/mm:■—0.5 ●—1.0 ?—1.5圖11 不同間隙時分離尺度變化Fig.11 Separation scale at different gap between discs

4.4.2 時間平均混合效率

圖12為不同磨盤間隙時時間平均混合效率的變化,可以看出,磨盤間隙減小,在動盤和定盤端面之間,藥物活性組分顆粒承受的拉伸取向作用增強,從而導致時間平均混合效率增大,強化了分布混合效果。

磨盤間隙/mm:■—0.5 ●—1.0 ?—1.5圖12 不同磨盤間隙時時間平均混合效率變化Fig.12 Time average mixing efficiency at different gap between discs

5 結論

(1)隨著動盤轉速增大,藥物活性組分粒徑尺寸減小,分離尺度降低,時間平均混合效率增大,有利于增強HME過程中的分散和分布混合;

(2)通過減小磨盤間隙,可以使藥物活性組分粒徑尺寸減小,最大混合指數增大,分離尺度降低,時間平均混合效率提高,最終達到提高分散混合和分布混合效果的目的;

(3)本研究中得到的藥物活性組分的粒徑尺寸可以為后續藥物溶解過程分析提供重要的初始數據。

[1] 王君君, 趙會英. 熱熔擠出法制備不同載體系統布洛芬緩釋制劑[J]. 北京化工大學學報(自然科學版),2008, 35(2):68-72. Wang Junjun, Zhao Huiying. Hot Melt Extrusion Sustained-release Dosage Forms of Ibuprofen[J]. Journal of Beijing University of Chemical Technology(Natural Science Edition),2008, 35(2):68-72.

[2] 王艷宏,姜霽洺,張智慧,等. 熱熔擠出技術在藥物制劑領域的應用進展[J]. 中國實驗方劑學雜志,2013,19(23):327-334. Wang Yanhong, Jiang Jiming, Zhang Zhihui,et al. Application Progress of Hot Melt Extrusion Technology in Field of Pharmaceutical Preparations[J]. Chinese Journal of Experimental Traditional Medical Formulae,2013,19(23):327-334.

[3] 王 勤,崔 嵐. 熱熔擠出法增加布洛芬的溶出度并掩蓋其苦味[J]. 藥學服務與研究,2012,12(2):123-125. Wang Qin, Cui Lan. Improving Dissolution Properties and Masking Bitterness of Ibuprofen by Hot-melt Extrusion[J]. Pharmaceutical Care and Research,2012,12(2):123-125.

[4] 李朋朋,盧恩先,周麗莉. 熱熔擠出法和噴霧干燥法制備布洛芬固體分散體的比較[J]. 中國藥劑學雜志,2015,13(4):126-133. Li Pengpeng, Lu Enxian, Zhou Lili. The Comparison of Solid Dispersions of Ibuprofen Prepared by Hot Melt Extrusion Method and Spray Drying Method[J]. Chinese Journal of Pharmaceutics, 2015,13(4):126-133.

[5] Yang Min, Wang Peng, Huang Chienyueh, et al. Solid Dispersion of Acetaminophen and Poly(ethylene oxide) Prepared by Hot-melt Mixing[J]. International Journal of Pharmaceutics, 2010,395(1/2): 53-61.

[6] Sejal Shah, Sindhuri Maddineni, Jiannan Lu, et al.Melt Extrusion with Poorly Soluble Drugs [J]. International Journal of Pharmaceutics,2013,453(1):233-252.

[7] Graciela Terife, Peng Wang, Niloufar Faridi, et al. Hot Melt Mixing and Foaming of Soluplus and Indomethacin [J]. Polymer Engineering and Science,2012,52(8):1629-1639.

[8] Sweta Savla, Ankita Surjusee, Vishal Rokade, et al. Approches to Improve Solubility of Poorly Water Soluble Drugs[J]. World Journal of Pharmacy and Pharmaceutical Science,2015,4(4):610-626.

[9] Joseph T Morott, Man Jeet Pimparade, Jun Bom Park, et al. The Effects of Screw Configuration and Polymeric Carriers on Hot-melt Extruded Taste-masked Formulations Incorporated into Orally Disintegrating Tablets [J]. Journal of Pharmaceutical Science, 2015,104(1):124-134.[10] 畢 超,袁青香.一種磨盤式混合器:中國, 201510681062.8[P]. 2015-10-20.

[11] 袁青香.旋轉盤式混合器混合性能的研究[D].北京:北京化工大學機電工程學院,2016.

[12] Herman Suwardie, Wang Peng, David B Todd, et al. Rheological Study of the Mixture of Acetaminophen and Polyethylene Oxide for Hot-melt Extrusion Application [J]. European Journal of Pharmaceutics and Biopharmaceutics, 2011,78(3): 506-512.

Study on Numerical Simulation of Mixing Process for ActivePharmaceutical Ingredient During Hot-melt Extrusion

LIANG Jiju,LI Ao*

(College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China)

This paper reported a study on the numerical simulation for the mixing process of acetaminophen as an active pharmaceutical ingredient and poly(ethylene oxide) as a carrier during hot-melt extrusion by a Polyflow software using particle size, mixing index, separation scale and time-average mixing efficiency as characterization parameters. The influences of rotation speed and the gap between discs on the mixing process were investigated. The results indicated that the dispersion mixing and distribution mixing during hot-melt extrusion were enhanced by increasing the rotating speed and decreasing the gap between discs. Meanwhile, the particle sizes of the active pharmaceutical ingredient were obtained as preliminary data for the analysis of its dissolution mecha-nism.

hot-melt extrusion; active pharmaceutical ingredient; mixing process; rotary disc mixer

2017-02-28

TQ320.6+9

B

1001-9278(2017)06-0084-06

10.19491/j.issn.1001-9278.2017.06.014

*聯系人,liao@mail.buct.edu.cn