船舶海水管道腐蝕的原因及其防護

盛顥

(中遠船務(wù)(啟東)海洋工程有限公司 江蘇南通 226251)

摘要:海水管系管材腐蝕的防護是個非常復(fù)雜的問題,從影響船舶海水管道腐蝕原因中可以看出,船舶海水管道的腐蝕,是諸多因素迭加的結(jié)果,消除一個腐蝕原因,只能部分地改善管道的腐蝕,不能完全解決管道的腐蝕問題。所以,海水管系的防腐防污是個綜合性的問題,需要我們不斷的研究和分析。

關(guān)鍵詞:船舶;海水管道;腐蝕原因

1海水管系腐蝕的原因

1.1管道材質(zhì)

管道材質(zhì)的耐蝕性是影響海水管道腐蝕破壞的主要因素,也是管道的固有特性。常用的海水管道材料耐蝕性遞增順序為:鋼、鍍鋅鋼、鋁黃銅、銅鎳合金、70-30銅鎳合金。不同金屬材質(zhì)在靜水中的腐蝕速度如表1所示。

1.2腐蝕環(huán)境

船舶長期行駛在海中,會經(jīng)常受到海水的沖擊。而在淡水港內(nèi)或是河口港內(nèi)停留的船舶由于沉積物和被污染的水源,腐蝕的速度就會加快,還會促使硫酸鹽還原菌腐蝕,加速對管系的破損。在不同的地理位置,船舶所受到的腐蝕性也會不同。例如在南海行駛的船舶就會由于那里的海水和大氣溫度高而導(dǎo)致海水管系腐蝕的程度嚴重。隨著海水溫度的增加,海水中的溶解度就會降低,促使導(dǎo)電率、腐蝕電流增加,腐蝕速度會變快。

1.3海水流速

由于海水在管道內(nèi)部是流動的,水流動的速度越快,越容易發(fā)生紊流,特別是含鹽量及含砂量高的海水,會使海水管系的磨蝕和腐蝕加快。這樣快的流速不僅會對金屬管內(nèi)壁產(chǎn)生較大的沖擊,損害金屬內(nèi)壁的保護膜,會使空氣中的氧氣擴散到金屬表面,更快的發(fā)生電化學(xué)反應(yīng),還會讓海水接觸到的管道表面出現(xiàn)空氣泡或蒸汽泡破裂,導(dǎo)致沖擊壓力更大,加快管道的損耗。所以,海水的流速越大,管道腐蝕的程度會越嚴重。

1.4管系的維護保養(yǎng)

為了船舶正常運行,管系的維護和保養(yǎng)是不可缺少的。管系的腐蝕問題離不開船員的維護和保養(yǎng)。當(dāng)管系腐蝕被及時發(fā)現(xiàn)并進行防護時,就不會使管系問題嚴重化了,而海水管系也會比較耐用。所以維護保養(yǎng)技術(shù)也是非常重要的。

2防腐措施

海水管道的防腐蝕是個綜合性問題,應(yīng)綜合考慮以下幾方面內(nèi)容。

2.1合理選材

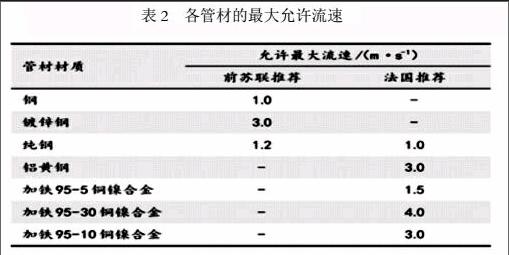

選用海水管道材料時,應(yīng)首先注意到各種管材的最大允許流速值,如表2所示。

對于受流動海水作用較小的管道來說,最大允許流速可適當(dāng)提高,純銅可為1.5m/s,90-10銅鎳合金和鍍鋅鋼可為4m/s。對于受流動海水作用時間少于500h的管道來說,通常無最大允許流速的規(guī)定。最大允許流速系指正常水流的穩(wěn)流狀態(tài)下的流速,當(dāng)水流特別平穩(wěn)時可提高30%,當(dāng)水流特別紊亂時,應(yīng)降低3%。

以B10鎳銅為例,英國艦船輪機規(guī)范提出了最大流速的限制值(見表3)。

B10鎳銅管應(yīng)注意:選用的B10鎳銅管作為海水管道材料應(yīng)按現(xiàn)行國際通用的規(guī)格系列進行選擇,盡量避免系列外規(guī)格;應(yīng)控制B10鎳銅管的流速,尤其應(yīng)考慮帶泥沙等雜質(zhì)的海水和過濾管道的影響;B10鎳銅管與配件宜采用手工氬弧對接焊連接;為了使B10鎳銅管在海水中能形成完整的保護片腐蝕產(chǎn)物膜,確保其預(yù)期使用壽命,B10鎳銅管與配件在對接焊前,一定要清除管端的油污,一則保證焊接質(zhì)量,二則避免管內(nèi)局部碳膜的形成;B10鎳銅管道系統(tǒng)在首次接觸海水后,應(yīng)讓海水經(jīng)常不定期流動(在清潔海水中,以大于1m/s的流速在管內(nèi)流動1星期或30d),防止因沉積而引起局部保護膜的破壞,導(dǎo)致點蝕發(fā)生,從而在B10鎳銅管內(nèi)表面上形成完整的保護膜。

2.2合理設(shè)計

盡可能采用直管系和標準化的管子構(gòu)件,少用套管方式連接,禁止使用卷邊的法蘭連接。

每一條管道線路都應(yīng)沿著最短路線通過,盡量少用彎管,彎管半徑應(yīng)統(tǒng)一,彎管段間的直管段長度應(yīng)不小于1.5-2倍的管徑;盡量減少管路沿線的接頭數(shù)量,特別是可拆接頭數(shù)量;)當(dāng)海水流動方向發(fā)生變化時,盡量避免急轉(zhuǎn)。允許在主管道上安裝90°支管,在其它情況下,應(yīng)考慮海水流動的方向,宜采用Y形三通;應(yīng)盡可能采用標準異型管配件,嚴禁現(xiàn)場粗制濫造管配件;盡量減少異種金屬管子構(gòu)件的組合,不可避免時應(yīng)采取金屬電絕緣或犧牲陽極保護等措施,防止接觸腐蝕。

2.3涂層保護

金屬表面噴涂、電鍍上一層耐蝕性好的金屬或非金屬,以及將金屬磷化、氧化處理,使被保護金屬表面與介質(zhì)機械隔離,以降低金屬腐蝕。傳統(tǒng)的方法有熱浸鋅等,現(xiàn)在也用涂塑方法,只是涂塑后的無縫鋼管使用中要注意防止涂層損壞,一旦涂層局部損壞將導(dǎo)致管道大面積腐蝕;而且產(chǎn)品在加工過程中一定要嚴保質(zhì)量,防止局部裸露形成腐蝕。

2.4電化學(xué)保護

常見的電化學(xué)保護有陰極保護和陽極保護,船舶海水管道更多采用前者,即采用外加電流陰極保護,將被保護件管路本身接至電源陰極,通以陰極電流,陽極為一個不溶性的輔助件。在陰極電流極化作用下,被保護件處于自身的電化學(xué)不均勻所致的原電池腐蝕和外加陰極電流的綜合作用下,陰極極化電位降到與陽極電位一樣,陽極電流為零,陽極反應(yīng)停止,電化學(xué)腐蝕也就停止。同時管壁產(chǎn)生部分氣泡,這與管道中的氣泡方向相反,相互抵消,使氣蝕及空泡腐蝕大大減輕。根據(jù)提供電流的方式,也可采用犧牲陽極法。

2.5電絕緣隔離

船舶海水管道的管材最好統(tǒng)一,但實際上很難做到,如管路和設(shè)備之間,緊固件和管道之間往往存在異種金屬連接的現(xiàn)象,電絕緣隔離主要使用在這種場合。通常的措施是在兩構(gòu)件之間或構(gòu)件與緊固件之間裝上不透性塑料制作的填料墊圈和襯套,有時也使用涂料。

2.6維護保養(yǎng)措施

在船舶運行過程中,正確地維護保養(yǎng)也可大幅降低海水管道的腐蝕問題。在維護過程中,換新管子時避免使用與原材料不同的管子,并且在安裝之前對新管子進行防腐處理,可以采用刷涂防銹漆、鍍鋅和刮膠等方式。

3結(jié)語

船舶海水管系中,腐蝕問題一直是一個不可能完全解決的問題。有客觀和主觀各方面的原因,一方面船舶的造價和經(jīng)濟性決定了我們不可能整船(包括設(shè)備和管系)都采用鈦之類的耐腐蝕金屬或合金;另一方面是設(shè)計和建造中的全系統(tǒng)統(tǒng)籌考慮問題。比如你可能考慮了電池腐蝕,忽略了電解腐蝕;設(shè)計中考慮到了但施工過程中也可能存在施工不到位,使設(shè)計師的設(shè)計思想不能完全體現(xiàn)。防腐蝕要從原理著手,必須清楚目前的管系腐蝕情況及腐蝕原因,要從設(shè)計過程、施工安裝過程、海水流速、經(jīng)常航行的海域海況及維護保護等多方面考慮海水腐蝕的綜合預(yù)防。只要做到了這些,船舶的腐蝕就會大大降低,船舶才能保證正常使用并延長壽命。近年來,隨著高性能抗腐蝕材料的廣泛應(yīng)用,以及對腐蝕問題研究的深入,船舶海水管系的腐蝕問題得到了較好解決。相信隨著技術(shù)的進步,設(shè)計和建造水平的提高,腐蝕問題一定會得到更好的解決。

參考文獻:

[1]劉國新,屈世棟.淡化海水補水管道的腐蝕與防護[J].石油化工設(shè)備技術(shù),2014,01:32-35+6-7.