基于振動特性的回轉窯監測系統研究

張云,趙晨,鄭凱,胡昭中

(1.武漢理工大學機電工程學院,湖北 武漢 430070;2.重慶郵電大學先進制造工程學院,重慶 400065)

基于振動特性的回轉窯監測系統研究

張云1,趙晨1,鄭凱2,胡昭中1

(1.武漢理工大學機電工程學院,湖北 武漢 430070;2.重慶郵電大學先進制造工程學院,重慶 400065)

為實現回轉窯工況的實時監測,正確評估回轉窯運行狀態,建立筒體及托輪動力學振動模型,分析回轉窯故障源與故障表征方法的對應關系。在此基礎上,提出基于托輪振動特性的回轉窯狀態監測方法,設計基于LabVIEW的回轉窯狀態監測系統,完成對托輪振動信號時頻域特征趨勢的實時監測,實現對回轉窯故障模式的分類及運行狀態評估。測試分析試驗結果表明:設計的系統可實時對回轉窯運行狀態做出評估,為回轉窯安全維護提供參考依據。

回轉窯;托輪;振動模型;監測系統

0 引言

回轉窯是水泥業大型關鍵設備,在生產運行過程中具有重載、高溫和長期連續運轉等特點。回轉窯筒體、托輪及傳動裝置構成了回轉窯的主體部分,筒體由托輪支撐,并以低速轉動,促進物料在筒體內的混合攪拌及接觸反應[1-2]。回轉窯長期穩定運行對水泥廠意義重大。研究表明:回轉窯能否正常運轉很大部分取決于托輪的運行狀況[3]。回轉窯運行工況復雜,常見故障模式中筒體的熱效應及筒體中心線偏移都會導致托輪振動現象,給回轉窯的穩定運行帶來風險。因此,對托輪振動信號進行監測,實施早期的故障判斷及主動維護,對降低設備維護成本,減少由回轉窯停產帶來的經濟損失,具有重要的理論研究和工程實際意義[4]。

目前,國內外學者對托輪的靜力學行為進行了大量的分析研究,王和慧等[5]結合托輪的力學結構及運動規律進行了非線性有限元仿真,研究了托輪的應力分布規律。Alma等[6]運用Hertz接觸理論研究了托輪和輪帶之間的接觸應力分布情況,并運用Ansys進行了仿真研究。然而,對托輪動力學的分析研究仍少有提及。托輪振動信號是由多種回轉窯動態故障源耦合而引起的非線性、非平穩信號[7-8]。建立托輪動力學模型,分析不同故障模式下托輪振動信號變化規律,可得到回轉窯故障源與故障表征之間的聯系,為回轉窯故障診斷及狀態評估提供理論依據。

針對目前研究中存在的問題,本文研究了托輪振動動力學模型,并對其進行了數值仿真分析。根據仿真結果提出了時頻域特征監測方法,據此建立了回轉窯狀態監測系統。通過測試實驗,驗證了該監測系統的正確性和有效性,實現了回轉窯運行工況的實時監測。

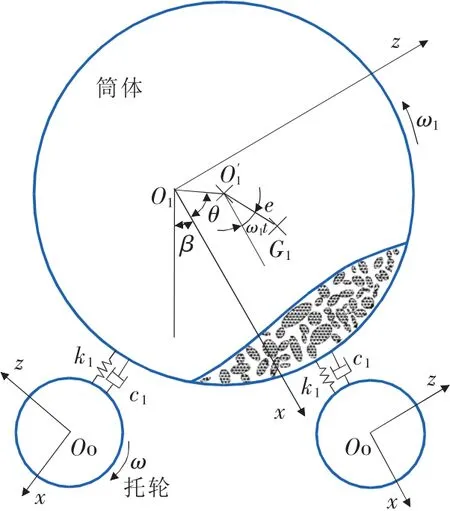

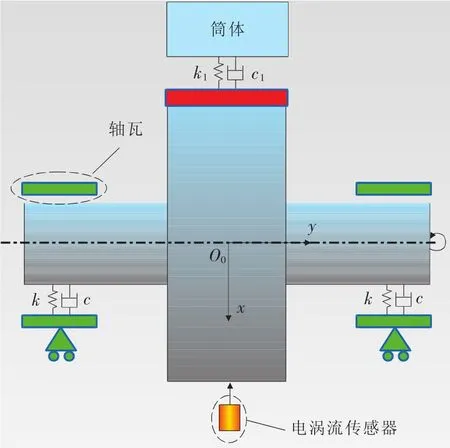

1 托輪振動模型建立

由于筒體的傾斜及旋轉,筒體中熟料既沿圓周方向翻滾又沿軸向(從高端向低端)移動,可以將筒體及其內部的物料轉動模型等效成由于質量不均勻引起不平衡的轉子振動模型,如圖1所示。由于筒體工作轉速較低(小于臨界轉速),所以將筒體簡化為剛性轉子系統。同理,托輪兩端由軸瓦油膜支撐,托輪承受筒體載荷發生一定的彎曲變形,當托輪轉動時,由于托輪誤差、安裝位置誤差和受力彎曲等不平衡因素,使得托輪在轉動時軸線偏離靜撓曲線平衡位置形成一定的動撓度,產生旋轉矢量激振力,將托輪等效成滑動軸承的Jeffcott轉子動力學模型[9-10],如圖2所示。

圖1 筒體振動模型

圖2 托輪振動模型

為方便建模,在輪帶與托輪接觸的筒體截面處建立如圖1所示坐標系,xO1z為固定方向的坐標系,其中O1為筒體形心平衡位置,O1′為筒體形心,G1為筒體重心位置。沿托輪軸向與筒體托輪中心線方向建立坐標系xO0y,O0是托輪在靜平衡時托輪中心,如圖2所示。

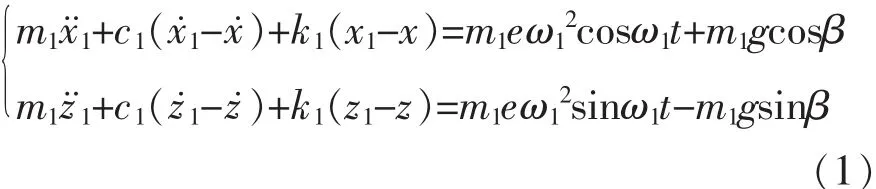

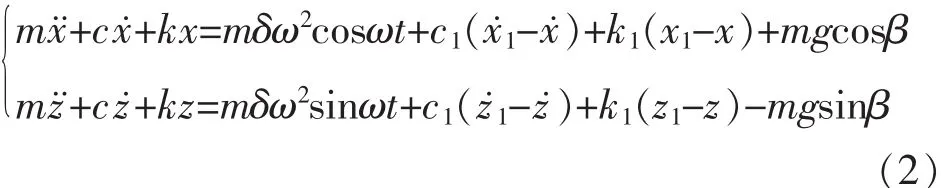

根據質心運動定理可知,筒體沿著x軸和z軸振動微分方程為

同理,建立托輪振動微分方程如下:

式中:m1——支撐處筒體輪帶等效質量,kg;

m——托輪等效質量,kg;

k1——輪帶托輪等效接觸剛度,N/mm;

k——托輪軸瓦等效接觸剛度,N/mm;

c1——輪帶托輪等效接觸阻尼,Ns/mm;

c——托輪軸瓦等效接觸阻尼,Ns/mm;

e——筒體質心與幾何中心的偏心距,mm;

δ——托輪旋轉彎曲不平衡量,mm;

ω——托輪旋轉角速度,rad/s;

β——筒體托輪中心線方向與豎直方向的夾角,rad;

x、x1——托輪及筒體沿著x方向的振動位移,mm;

z、z1——托輪及筒體沿著z方向的振動位移,mm。

這里認為輪帶、軸瓦為各向同性。

2 模型仿真驗證分析

建立動力學方程后,使用4階Runge-Kutta數值方法求解式(1)、式(2),在迭代過程收斂后,得到托輪振動信號的位移仿真結果。依次改變代表筒體熱彎曲故障程度的特征參數e及筒體中心線偏移故障程度特征參數δ,分析托輪振動信號包含的特征參數變化規律,建立故障源與故障表征之間的聯系。

2.1 參數估計

回轉窯產量是回轉窯結構工藝設計的重要指標,決定了回轉窯的支撐形式,本文以產量為7000 t/d的三擋支撐形式的回轉窯作為研究對象,對托輪動力學振動模型進行參數估計及仿真計算。

回轉窯筒體轉動周期一般為15s,托輪的旋轉周期隨托輪的直徑變化。本文研究基于文獻[11]中回轉窯輪帶及托輪軸瓦接觸剛度阻尼等參數估計,并結合實際情況對二擋處回轉窯托輪參數做出估計判斷如表1所示。

For an abrupt junction, the capacitance of the junction is related to the reverse bias potential by[31]:

2.2 模型仿真分析

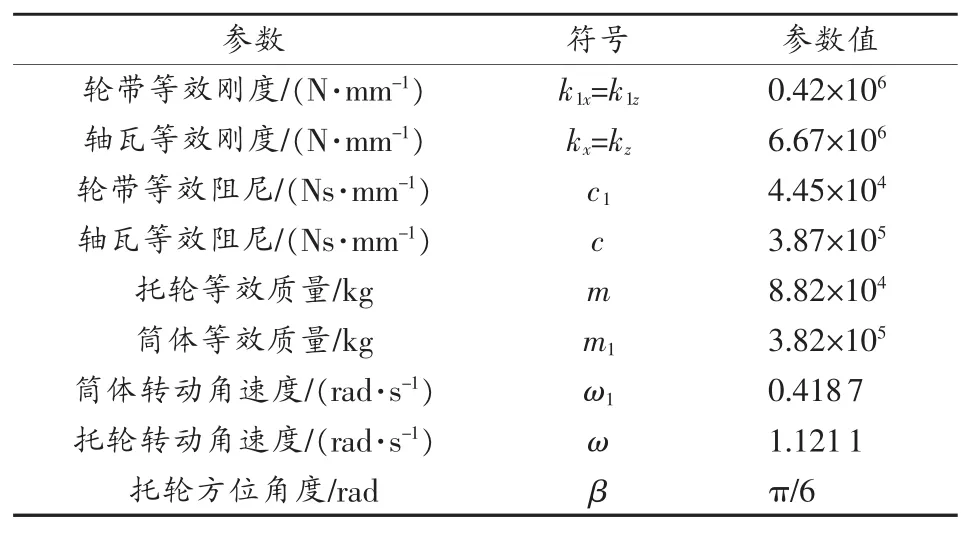

表1 仿真參數表

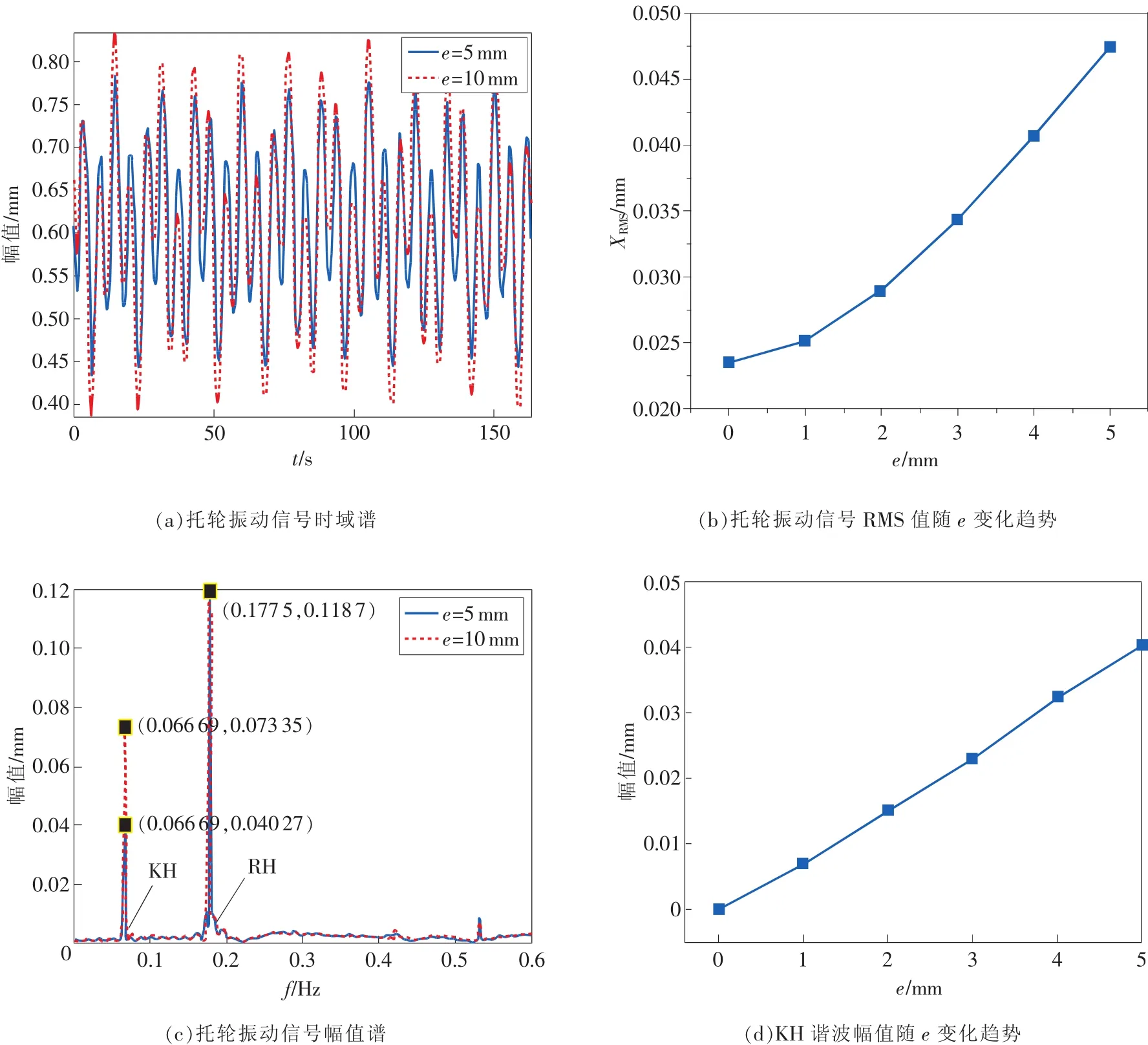

圖3 筒體熱彎曲故障模式下仿真結果

回轉窯的運轉是動態的過程,本節對回轉窯運行中2種常見且危害較大的故障模式進行了模擬仿真:1)筒體出現熱彎曲故障時托輪振動信號變化規律。2)筒體中心線偏移時托輪位移振動信號變化規律。其中,為了分析這兩種故障模式下托輪振動信號變化對應的能量特征參數變化情況,分析了振動信號xi的有效值的變化規律,具體計算方法為

2.2.1 筒體熱彎曲故障

基于對筒體振動模型的分析,筒體的質量不平衡e反映了筒體熱彎曲的程度。因此,本文從時域及頻域角度分析了筒體質量不平衡發生變化時托輪振動信號的特征。假定托輪彎曲不平衡量δ未發生變化,數值仿真結果如圖3所示。

從圖中可以發現,當筒體熱彎曲故障加深,而筒體中心線偏移保持不變時,時域特征參數峰值、峰峰值和RMS值等都出現明顯增大。頻域內,托輪振動信號中與筒體旋轉頻率一致的KH諧波幅值隨著筒體質量不平衡量e增大而增大,與托輪旋轉頻率一致的RH諧波幅值保持穩定。

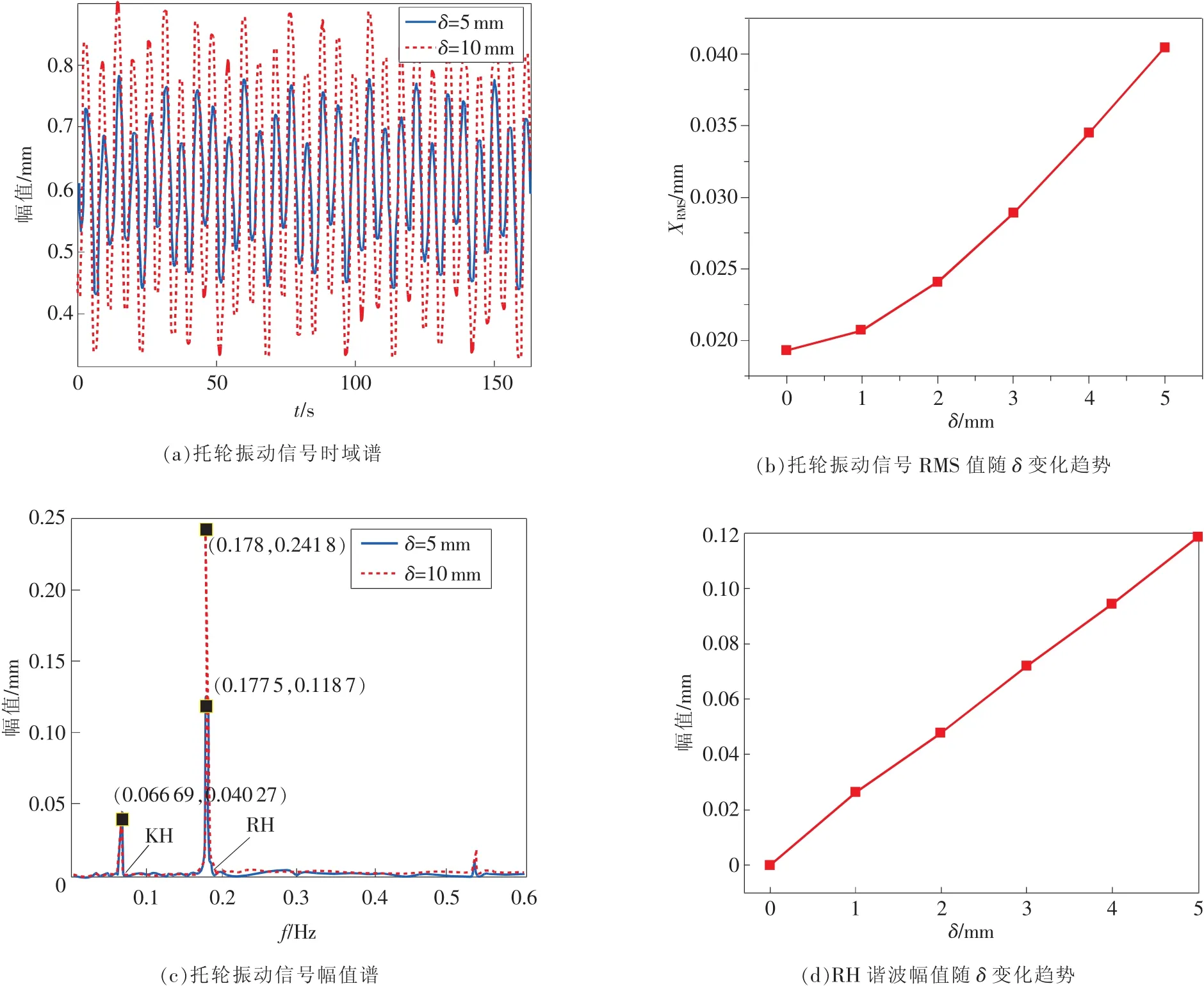

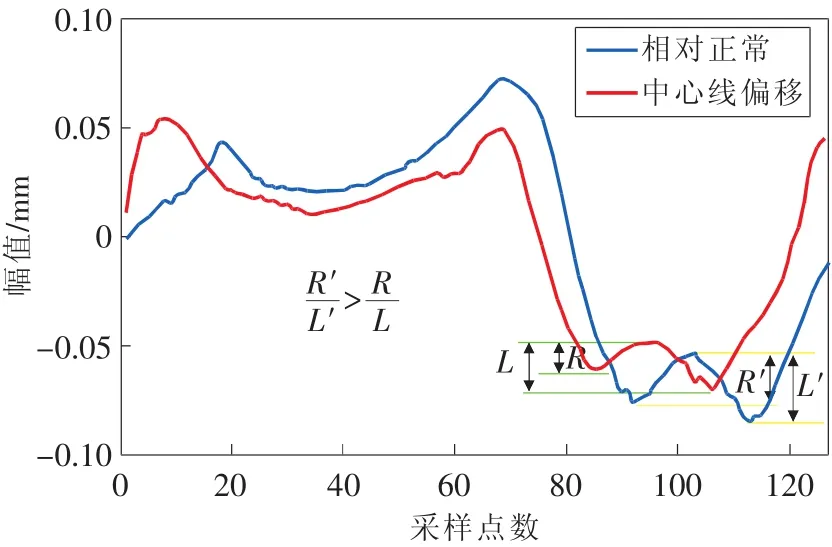

2.2.2 筒體中心線偏移

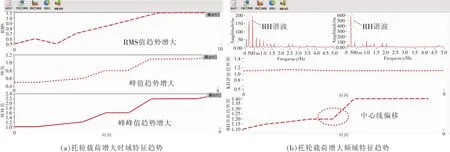

托輪軸彎曲不平衡量δ反映托輪受力的大小,衡量了筒體中心線水平偏差程度[12-13]。本節分析托輪承受載荷導致的托輪軸彎曲不平衡量δ對托輪振動信號的影響。取左右側托輪中載荷較大的一側分析,假設筒體熱彎曲故障保持不變,數值仿真結果如圖4所示。

由圖可知,當筒體熱彎曲故障程度不變,而筒體中心線偏移故障程度加深時,時域內的峰值、峰峰值、RMS值都逐漸增大。頻域內,KH諧波幅值保持穩定,而反映與托輪旋轉頻率一致的RH諧波幅值隨著托輪彎曲不平衡量δ的增大而增大。這與文獻[4]中情況描述一致,驗證了模型的正確性。

圖4 筒體中心線偏移故障模式下仿真結果

從上述數值仿真結果可知,在托輪振動信號頻域分析結果中:1)KH諧波幅值增大時,表明該擋處筒體熱彎曲程度逐漸增大;2)RH諧波幅值增大時,表明該側托輪承受載荷增加,反映了筒體中心線水平偏移增加導致的托輪載荷增加;3)KH諧波及RH諧波幅值同時增大時,表明該側托輪輪帶嚙合處徑向跳動較大。因此,實時提取托輪振動信號中時頻域特征參數,分析其具體變化規律,可用于回轉窯實時運行狀況評估及狀態監測[14]。

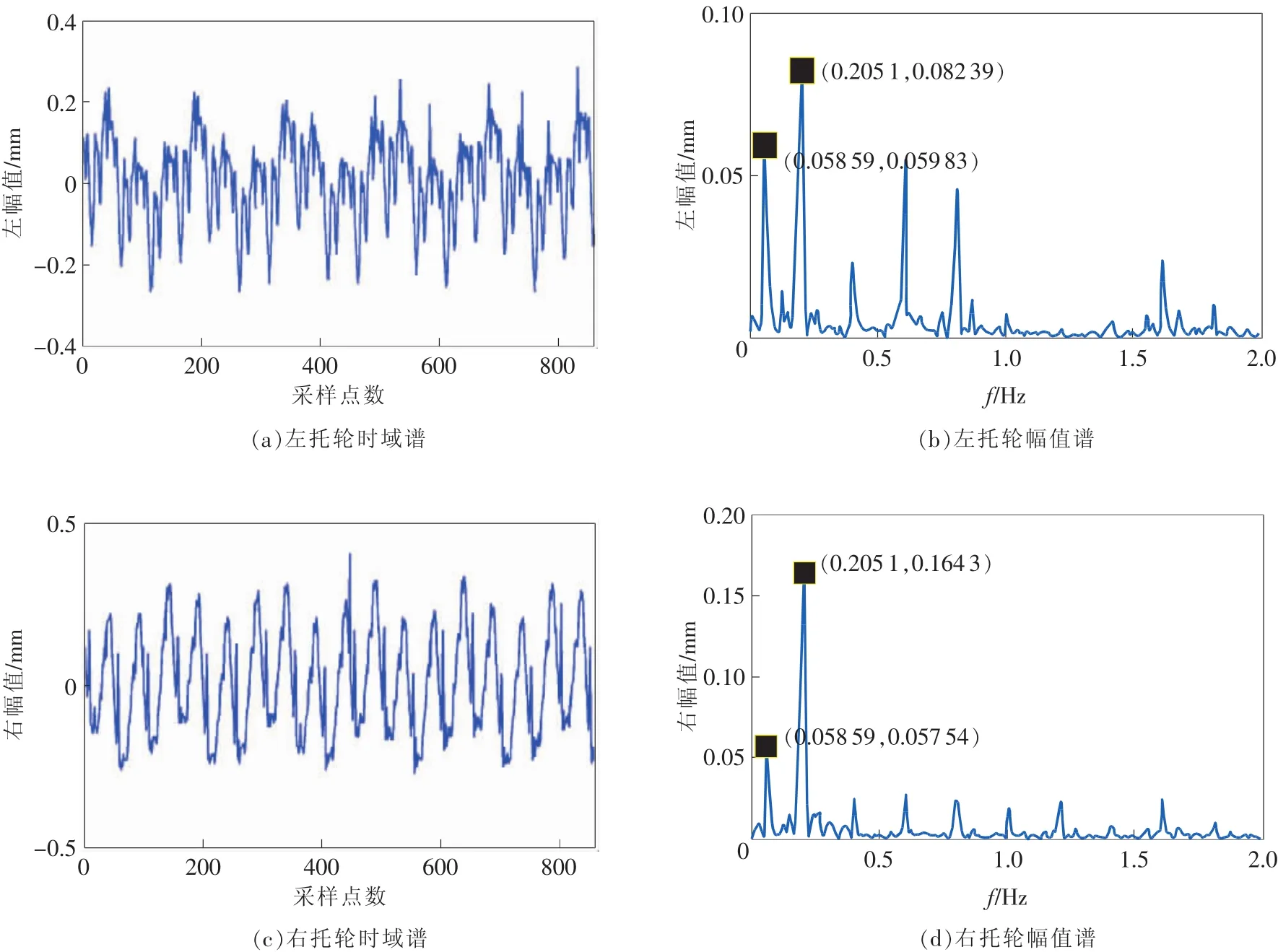

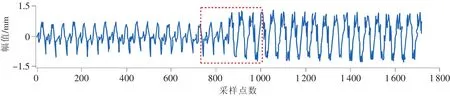

圖5 左右托輪原始振動信號

2.3 模型驗證

對比同擋處左右托輪實際采樣信號如圖5所示,對應于筒體及托輪旋轉頻率處,出現KH及RH諧波,表明此擋位處回轉窯存在筒體熱彎曲及筒體中心線偏移故障。對比頻譜分析結果,左右托輪KH諧波幅值幅值基本一致,表明筒體熱彎曲故障對同擋處左右托輪影響基本一致,符合實際情況。右托輪RH諧波幅值明顯高于左托輪,表明了該擋處發生筒體中心線向右偏移故障,符合現場實際測量情況,進一步驗證了振動模型的正確性[15]。

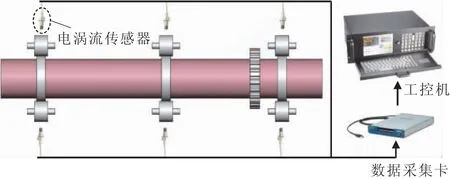

3 監測系統設計

根據上述托輪振動模型,本文為構建回轉窯狀態監測系統提供了基本思路。該監測系統由前端數據采集的硬件層及后期信號處理分析的軟件層組成。在硬件層中,為實現托輪振動信號的監測,采用電渦流傳感器實時采集托輪的位移信號,通過NI-USB數據采集卡完成電信號的采樣,工控機中完成信號的處理分析。硬件整體架構如圖6所示。

圖6 測量系統整體架構

軟件層中,采用NI公司的LabVIEW作為軟件開發平臺。為實現監測系統整體功能,需要包含信號采集、儲存、時域顯示、時頻域特征參數提取、信號特征趨勢顯示和功能預警等功能模塊。為保證以上功能模塊協調運行,軟件使用了多線程技術,包括人機用戶界面的線程、功能處理循環、數據采集線程、數據顯示及儲存線程、時頻域算法分析線程以及數據錯誤處理循環,其中算法分析線程采用與回轉窯周期一致的定時循環線程。時域算法分析線程實時提取每個回轉窯周期內的托輪振動信號的RMS值、峰值與峰峰值趨勢,頻域算法分析線程通過在線FFT算法實時提取每個回轉窯周期內的托輪振動信號的KH與RH諧波幅值特征,通過顯示進程反饋給用戶。該程序采用基于隊列狀態機的生產消費者架構,充分運用了LabVIEW開發平臺多線程運行的優勢,使得各個線程穩定同步運行。系統的擴展性較好,便于開發者的后期維護和軟件功能的升級。圖7為監測系統軟件的前面板。

圖7 監測系統前面板

圖8 筒體熱彎曲故障模式下仿真測試信號

圖9 筒體熱彎曲故障時監測系統結果驗證

圖10 筒體激光測量結果

圖11 筒體中心線偏移故障模式下仿真測試信號

圖12 筒體軸線偏移故障時監測系統結果驗證

4 測試與分析

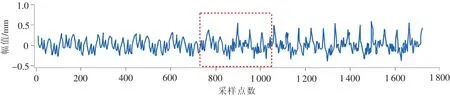

將電渦流傳感器通過支架固定在筒體與托輪中心線方向。調整支架位置,使電渦流探頭與托輪表面距離在電渦流有效量程內,實際收集不同故障模式下托輪振動信號。經過預處理后,在實驗室內通過仿真測試系統完成監測系統的測試分析。

4.1 筒體熱彎曲故障模式測試

本節中,對回轉窯熱彎曲故障模式下監測系統評估結果與傳統激光檢測結果進行了實驗對比驗證。圖8是筒體熱彎曲故障模式下仿真測試信號。

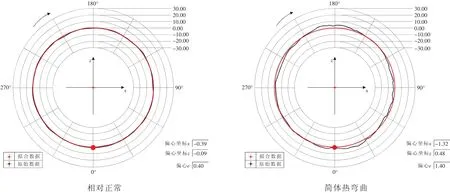

圖9是監測系統實時提取的托輪振動信號的時頻域特征值。從圖9(a)中可發現,當筒體熱彎曲故障發生時,監測系統能夠對時域特征RMS值、峰值、峰峰值增大趨勢進行捕捉,而圖9(b)中利用短時傅里葉算法提取的KH諧波幅值則出現明顯增大,且左右側KH諧波幅值基本保持一致,RH諧波幅值則幾乎保持不變。對比分析激光測量結果,如圖10所示,筒體質量偏心擬合值e由0.4mm增大到1.4mm,與監測系統趨勢預測結果基本一致。

圖13 筒體橢圓度測量結果

4.2 筒體中心線偏移造成托輪受力不均勻的故障

5 結束語

本文建立了筒體及托輪振動動力學模型,提出了基于托輪振動信號時頻域特征趨勢分析的監測方法,并設計了監測系統。通過測試實驗,對比分析了傳統檢測方法測量結果與監測系統分析結果,二者基本一致,表明了該監測系統的有效性,為回轉窯運行狀態的監測提供了一種新的思路。

[1]李學軍,劉義倫,陽小燕,等.大型多支承回轉窯運行狀態監測系統的研究[J].湘潭礦業學院學報,2002,17(2):28-32.

[2]LI S Q,CHI Y,LI R D,et al.Axial transport and residence time of MSW in rotary kilns:Part II. Theoretical and optimal analyses[J].Powder Technology,2002,126(3):228-240.

[3]張云,閆東曉.回轉窯托輪軸向受力的分析與檢測[J].水泥工程,2010(1):51-53.

[4]RUSINSKI E,STAMBOLISKA Z,MOCZKO P.Proactive control system of condition of low-speed cement ma chinery[J].Automation in Construction,2013(31):313-324.

[5]王和慧,程靜,周金水.大型回轉窯支承系統的力學行為分析[J].機械強度,2012(1):77-85.

[6]ALMA Z,FUAD H,NEDJELJKO V.Theoretical and experimental research on stresses of a kiln ring[C]∥The 13th International Research/Expert Conference,2009.

[7]李學軍,王廣斌,王梅松,等.回轉窯支承系統疲勞壽命與軸線關系及預測方法[J].湘潭礦業學院學報,2003,18(3):45-48.

[8]DHILLON B S.Multiaxial fatigue life prediction of kiln roller under axis line deflection[J].Applied Mathematics and Mechanics,2010,31(2):205-214.

[9]趙先瓊,劉義倫,周賢.回轉窯托輪力學行為的有限元分析[J].湖南大學學報(自然科學版),2002(6):52-56.

[10]ROLEK P,BRUNI S,CARBONIM.Condition monitoring of railway axles based on low frequency vibra tions[J]. International Journal of Fatigue,2016(86):88-97.

[11]江旭昌.回轉窯托輪調整[M].北京:中國建材工業出版社,2012:66-67.

[12]張波,景作軍.大型回轉窯筒體的力學分析與計算[J].機械制造與自動化,2013(1):16-19.

[13]ZHENG K,ZHANG Y,ZHAO C.Fault diagnosis for supporting rollers of the rotary kiln using the dynamic model and empirical mode decomposition[J].Mechanics,2016,22(3):198-205.

[14]袁英才,劉義倫,李學軍.回轉窯軸向運動接觸力學模型[J].輕金屬,2001(12):20-23.

[15]KIRAL Z,KARAGULLE H.Vibration analysis of rolling element bearings with various defects under the action of an unbalanced force[J].Mechanical Systems and Signal Processing,2006,20(8):1967-1991.

(編輯:商丹丹)

Research on rotary kiln monitoring system based on viberation characteristics

ZHANG Yun1,ZHAO Chen1,ZHENG Kai2,HU Zhaozhong1

(1.School of Mechanical and Electronic Engineering,Wuhan University of Technology,Wuhan 430070,China;2.School of Advanced Manufacturing Engineering,Chongqing University of Posts and Telecommunications,Chongqing 400065,China)

In order to realize real-time monitoring and evaluate the running status of rotary kiln,a dynamic vibration model of shell and supporting rollers is established and the corresponding relationship between fault source and fault characterization is analyzed.On this basis,a condition monitoring method for rotary kilns based on roller vibration characteristics analysis is proposed,and the rotary kiln monitoring system based on LabVIEW is established to monitor the time-frequency domain feature of roller vibration signals,which implements the classification of various failure modes and evaluation of running status of the rotary kiln.The experimental results show that the system can evaluate the running status of rotary kiln in real-time,providing reference for the security control of rotary kiln.

rotary kiln;roller;vibration model;monitoring system

A

1674-5124(2017)05-0058-08

10.11857/j.issn.1674-5124.2017.05.013

2016-09-10;

2016-11-13

國家“十二五”科技支撐計劃項目(2012BAC15B04)

張云(1958-),男,湖北武漢市人,教授,主要從事回轉窯測試測量方面的研究工作。