壓扭成形關鍵工藝參數對鋁合金杯形件性能的影響

丁永根 薛克敏 王久林 李 萍 王薄笑天

合肥工業大學材料科學與工程學院,合肥,230009

壓扭成形關鍵工藝參數對鋁合金杯形件性能的影響

丁永根 薛克敏 王久林 李 萍 王薄笑天

合肥工業大學材料科學與工程學院,合肥,230009

采用壓扭復合成形工藝實現某型號Al-Zn-Mg-Cu合金杯形件成形,采用金相觀察、拉伸試驗和掃描電鏡等分析測試手段,研究了不同工藝參數對Al-Zn-Mg-Cu合金杯形件微觀組織、力學性能和斷裂方式的影響。結果表明,Al-Zn-Mg-Cu合金杯形件壓扭成形最佳溫度為400 ℃,此時微觀組織幾乎全部由細小等軸晶組成,材料抗拉強度最高為430 MPa,強度提高了49.8%;當變形溫度高于300 ℃時,Al-Zn-Mg-Cu合金壓扭變形后其斷裂方式為塑性斷裂,而當成形溫度低于300 ℃時,其斷裂方式呈現一定程度的脆性斷裂;Al-Zn-Mg-Cu合金杯形件壓扭成形扭轉圈數不宜過大(不大于5圈),當扭轉圈數較小(不大于5圈)時,Al-Zn-Mg-Cu合金壓扭變形后其斷裂方式為塑性斷裂,且隨著扭轉圈數的增大,微觀斷口表面韌窩數量增加,韌窩深度加深;當扭轉圈數較大(大于5圈)時,其斷裂方式呈現一定程度的脆性斷裂。

Al-Zn-Mg-Cu合金;壓扭成形;微觀組織;抗拉強度;斷裂方式

0 引言

Al-Zn-Mg-Cu系合金由于具有比強度高、擴散性能好、熱加工性能以及焊接性能優異等特點,已成為新一代優質結構材料并獲得廣泛應用[1-2]。近年來,隨著航空航天及核工業等領域的快速發展,對零件在強輻射、易腐蝕環境下的使用性能提出了更高要求。Al-Zn-Mg-Cu合金杯形件作為航空航天及核工業等領域的關鍵零部件,其工作環境苛刻、性能要求高、成形難度大,目前多采用旋壓、充液拉深、擠壓、離心精密鑄造等方式生產[3-4]。旋壓工藝成形零件尺寸精度高、直壁性能好,但成形工序多、生產效率低;且與充液拉深工藝相似,成形后零件盤面仍保持合金初始組織,尤其在直壁和盤面圓角過渡處性能差異大,易導致零件失效。離心精密鑄造對工藝過程要求高,且鑄件表面質量、組織性能等均不及旋壓件和拉伸件,而傳統的熱變形工藝如擠壓、鍛造等細化晶粒效果不明顯,很難達到細晶或超細晶的程度,材料強度和塑性提高有限。另外,Al-Zn-Mg-Cu合金低溫塑性差,變形抗力對溫度敏感,成形加工往往需要在較高溫度下進行,且成形溫度區間狹窄,成形過程中極易發生動態再結晶,對零件抗應力腐蝕性能不利。

高壓扭轉工藝[5-7]作為一種典型的大塑性變形技術,不僅可獲得超細晶組織,而且可在較低溫度條件下誘導Al-Zn-Mg-Cu合金多元合金相(T相Al2Mg3Zn3和相MgZn2)回溶[7-8],形成過飽和固溶體。對多種鋁合金(7A60、7150、7075等)的強化效果研究表明,該工藝相比傳統工藝在挖掘鋁合金強度、硬度和超塑性等性能方面更有優勢[9-10]。此外,高壓扭轉變形所提供的高靜水壓力對低溫下塑性較差、傳統變形工藝易破壞的Al-Zn-Mg-Cu合金杯形件的加工尤其適用。由此,本文結合某型號鋁合金杯形件的結構特點(杯底橫截面厚度從中心到邊緣逐漸變薄),將高壓扭轉工藝與傳統擠壓工藝相結合,巧妙地利用壓扭成形變形不均勻性的工藝特點,深入分析關鍵工藝參數(溫度、圈數)對杯形件邊緣處組織和性能的影響。

1 試驗材料及方法

試驗材料為Al-Zn-Mg-Cu系合金,其主要化學成分如表1所示。試驗所用鑄錠坯料經真空熔煉和均勻化退火處理獲得。采用線切割切取φ50 mm×35 mm的試驗坯料,在KSL-1100X箱式電阻爐中對試樣進行加熱,試驗溫度為250~400 ℃,溫度間隔為50 ℃。在配備壓扭旋轉臺的YH39-1000型模鍛液壓機上進行壓扭試驗,扭轉圈數分別為0.5、1、5和8圈。試驗過程中坯料和模具表層均刷有水基石墨乳,起潤滑作用,有利于金屬的反擠流動,減小成形載荷。模具加熱由電阻加熱棒實現,加熱棒插入兩瓣式加熱圈內,加熱圈與凹模間隔3 mm,其外層圍有隔熱石棉布起保溫作用,提高模具加熱效率。

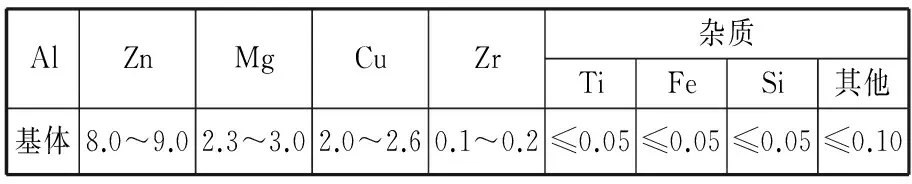

表1 Al-Zn-Mg-Cu鋁合金主要化學成分(質量分數)

壓扭試驗工裝及成形零件如圖1所示。由圖1可知,所得鍛件成形效果較好,內表面扇形凹槽清晰可見,而外表面底部金屬無缺肉等缺陷。采用Keller試劑(配比為95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1 mL HF)對壓扭變形后的試樣進行腐蝕,觀察成形后杯形件的微觀組織。杯形件成形后在盤面半徑最大位置切取拉伸試樣,在MTS809型萬能材料試驗機上進行拉伸試驗,拉伸速率0.012 mm/s。將拉伸試樣斷口在JSM-6490LV掃描電子顯微鏡上進行斷口SEM形貌觀察。

圖1 壓扭試驗工裝及成形零件Fig.1 The test tooling of twist-compression forming and the formed components

2 試驗結果與討論

2.1 微觀組織分析

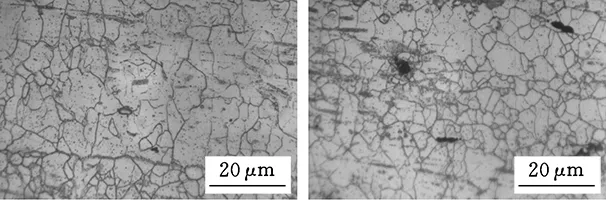

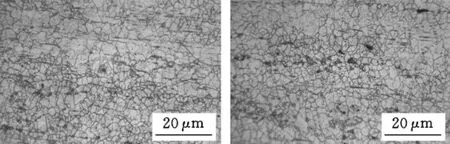

圖2所示為當扭轉圈數N=5,壓強p=1.1 GPa時,不同溫度下壓扭變形后Al-Zn-Mg-Cu合金微觀組織。分析圖2a可以發現,初始態組織分布不均勻,大部分區域晶粒粗大,局部區域存在一些細小的等軸晶,此外在晶界處存在一些細小的第二相粒子。當變形溫度為300 ℃時,如圖2b所示,Al-Zn-Mg-Cu合金經壓扭變形后的微觀組織相對于原始材料明顯細化,出現細小等軸晶的區域明顯增多;當變形溫度進一步提高到350 ℃時,Al-Zn-Mg-Cu合金經壓扭變形后粗大的原始組織剪切破碎,微觀組織主要由等軸晶組成,組織均勻性明顯提高;如圖2d所示,當變形溫度為400 ℃時,部分區域晶粒發生了一定程度的粗化 ,但總體晶粒尺寸仍較小,微觀組織幾乎全部由等軸晶組成。這表明當變形溫度為400 ℃時,Al-Zn-Mg-Cu合金的晶粒在剪切變形作用下明顯細化,組織分布更加均勻,這將有利于鋁合金杯形件綜合性能的提高。

(a)初始態 (b)t=300 ℃

(c)t=350 ℃ (d)t=400 ℃圖2 不同溫度條件下壓扭變形后Al-Zn-Mg-Cu合金微觀組織(N=5,p=1.1 GPa)Fig.2 The microstructure of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different temperatures

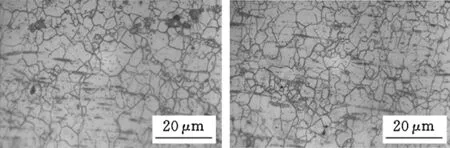

(a)N=0.5 (b)N=1

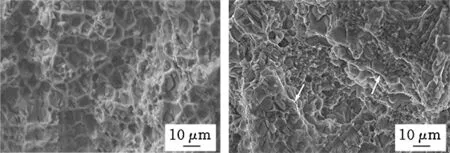

圖3所示為當溫度t=400 ℃,p=1.1 GPa時,不同扭轉圈數變形后Al-Zn-Mg-Cu合金微觀組織。可以發現,隨著扭轉圈數的增加,Al-Zn-Mg-Cu合金微觀組織明顯細化。如圖3a 所示,當扭轉圈數為0.5時,可以發現原始組織中粗大晶粒開始破碎,微觀組織中出現一些細小等軸晶;當扭轉圈數進一步增加時,如圖3b、圖3c所示,微觀組織中粗大的晶粒明顯減少,細小的等軸晶組織明顯增多,部分區域晶粒尺寸達到了亞微米級別;當扭轉圈數增至8圈時,可以發現微觀組織幾乎全部由均勻的等軸晶組成,這表明在壓扭變形過程中積累的剪切變形促使原始組織中粗大晶粒破碎細化,變形后微觀組織的等軸化程度明顯提高。

(c)N=5 (d)N=8圖3 不同圈數條件下Al-Zn-Mg-Cu合金壓扭變形后微觀組織Fig.3 The microstructure of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different turns

2.2 力學性能分析

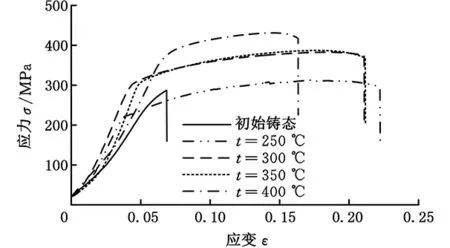

圖4所示為N=5,p=1.1 GPa時,成形溫度在250 ℃、300 ℃、350 ℃、400 ℃條件下壓扭變形后試樣的拉伸曲線,拉伸試樣切取部位均在盤面半徑最大處。可以發現,原始材料的極限抗拉強度很低,僅為287 MPa。這是由于原始Al-Zn-Mg-Cu合金的強化相析出很少,微觀組織中第二相粒子在晶界呈鏈狀分布。此外,原始材料在制備過程中還存在一些縮孔等缺陷,因此原始材料極限抗拉強度很低。

圖4 不同溫度條件下壓扭變形后Al-Zn-Mg-Cu合金拉伸曲線Fig.4 The tensile curves of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different temperatures

由圖4可以發現,壓扭變形后Al-Zn-Mg-Cu合金的抗拉強度總體上隨著成形溫度的升高而增加。其中,當成形溫度為400 ℃時,材料抗拉強度最高為430 MPa,這是由于高溫條件下合金塑性較好,扭轉過程中金屬發生破壞的可能性最小;而當成形溫度為300 ℃和350 ℃時,組織內的顯微裂紋均較少,兩條拉伸曲線的趨勢和數值相差不大,抗拉強度均在385 MPa左右;當成形溫度減小到250 ℃時,合金塑性急劇變差,在凹模扭轉過程中金屬的連續性遭到破壞,組織中原始微觀裂紋數量增加,材料強度顯著降低。由此可見,杯形件的成形溫度不能過低,否則合金塑性太差將導致零件的強度顯著降低;但成形溫度也不宜太高,否則成形過程中金屬在摩擦熱、變形熱作用下易發生再結晶,不利于提高合金的綜合性能。當成形溫度為400 ℃時,合金沒有發生晶粒粗化且材料保持了較高的強度,因此,相比之下成形溫度為400 ℃時所得零件綜合力學性能較好。

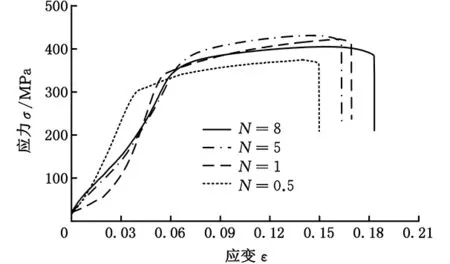

圖5所示為當t=400 ℃,p=1.1 GPa時,不同圈數條件下壓扭變形后試樣的拉伸曲線,試樣切取位置均為盤面半徑最大處。可以發現,隨著扭轉圈數的增加,Al-Zn-Mg-Cu合金的抗拉強度較原始材料均有明顯提高。當扭轉圈數為0.5、1和5圈時,Al-Zn-Mg-Cu合金的抗拉強度隨扭轉圈數的增大而增大,其極限抗拉強度依次為373 MPa、423 MPa、431 MPa。當扭轉8圈時,其極限抗拉強度與扭轉5圈時相比有一定程度下降,其抗拉強度為405 MPa。這是由于Al-Zn-Mg-Cu合金扭轉8圈后累積的剪切變形量接近于飽和,單純通過繼續增大扭轉圈數已不能進一步細化晶粒尺寸,因此細晶強化效果相比扭轉5圈時有所減弱。此外,當扭轉圈數較大(大于5圈)時,隨著凹模扭轉時間的增加,杯形件直壁部分金屬與模具之間的摩擦力更大,扭轉過程中靠近直壁轉角處的金屬內部微裂紋數量有一定程度增加,在單向拉應力作用下裂紋擴展迅速,因此Al-Zn-Mg-Cu合金扭轉8圈時其極限抗拉強度有所降低。

圖5 不同圈數條件下Al-Zn-Mg-Cu合金壓扭變形后拉伸曲線Fig.5 The tensile curves of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different twist turns

拉伸試驗結束后,觀察試樣斷裂部位,發現沒有明顯的頸縮特征,斷口不平齊。這也進一步證實了在拉伸過程中材料在顯微裂紋處發生應力集中,導致試樣在拉伸過程中迅速斷裂,材料抗拉強度降低。

2.3 拉伸斷口分析

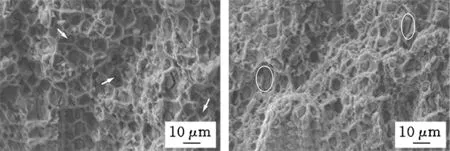

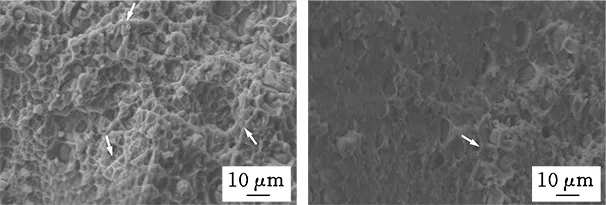

圖6所示為成形溫度在400 ℃、350 ℃、300 ℃、250 ℃條件下拉伸試樣斷口形貌。可以發現在400 ℃、350 ℃和300 ℃條件下,Al-Zn-Mg-Cu合金壓扭變形后其斷裂方式為塑性斷裂,拉伸試樣的微觀斷口均帶有大量等軸韌窩。在400 ℃條件下微觀斷口表面的韌窩數量明顯比350 ℃和300 ℃條件下多,韌窩深度也較深,且在韌窩基底存在大量的細小第二相粒子(圖6a箭頭處)。在350 ℃和300 ℃條件下,韌窩基底第二相粒子尺寸較大(圖6b圓圈處),且能看到明顯的撕裂棱(圖6c箭頭處),這表明隨著變形溫度降低,Al-Zn-Mg-Cu合金塑性也明顯降低。當溫度為250 ℃時,拉伸試樣的宏觀斷口不再呈斜面或平面,而是呈不規則的曲面,且微觀斷口形貌呈撕裂狀,帶有明顯的撕裂帶和空洞,呈現一定的脆性斷裂特征,分析其斷裂應來自于材料內部原有的微裂紋。

(a)t=400 ℃ (b)t=350 ℃

(c)t=300 ℃ (d)t=250 ℃圖6 不同溫度下Al-Zn-Mg-Cu合金拉伸斷口形貌Fig.6 The fracture morphology of Al-Zn-Mg-Cu alloy under different deformation temperature

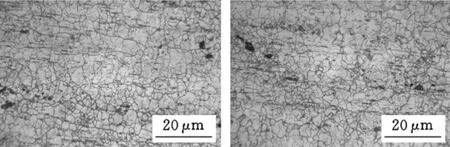

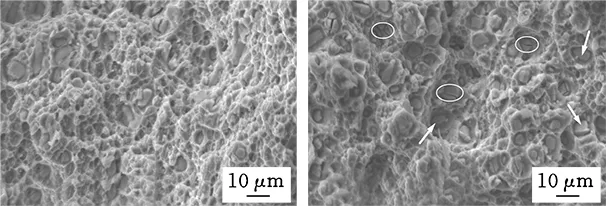

(a)N=0.5 (b)N=1

(c)N=5 (d)N=8圖7 不同扭轉圈數下Al-Zn-Mg-Cu合金拉伸斷口形貌Fig.7 The fracture morphology of Al-Zn-Mg-Cu alloy under different twist turns

圖7所示為不同扭轉圈數條件下拉伸試樣斷口形貌。分析可知,當扭轉圈數較小(小于5圈)時,Al-Zn-Mg-Cu合金壓扭變形后其斷裂方式均為塑性斷裂,均存在斷裂韌窩。當扭轉0.5圈時,微觀斷口表面的韌窩少而淺;當扭轉圈數增至1圈時,微觀斷口表面的韌窩數量明顯增多,韌窩深度增加,在韌窩基底分布著一些粗大的第二相粒子(圖7b箭頭處),部分第二相粒子由于剪切變形而發生破碎細化(圖7b圓圈處);當扭轉圈數增至5圈時,可以發現微觀斷口表面分布著大量等軸狀韌窩,韌窩尺寸最大,分布最均勻,這表明在當前變形條件下Al-Zn-Mg-Cu合金具有最好的塑性變形能力;當扭轉圈數進一步增至8圈時,在微觀斷口表面存在一些明顯的撕裂棱(圖7d箭頭處),斷裂方式不再呈單純的塑性斷裂,而是伴隨有部分區域的撕裂狀脆性斷裂,且斷口大多源于組織內的微裂紋區域。

3 結論

(1)Al-Zn-Mg-Cu合金杯形件壓扭成形最佳成形溫度為400 ℃,當前條件下壓扭變形后微觀組織幾乎全部由等軸晶組成,材料抗拉強度最高為430 MPa,抗拉強度提高49.8%;當成形溫度降低到250 ℃時,合金塑性急劇變差,在壓扭過程中金屬的連續性遭到破壞,組織中出現了微觀裂紋,材料強度顯著降低。

(2)當成形溫度高于300 ℃時,Al-Zn-Mg-Cu合金壓扭變形后其斷裂方式為塑性斷裂,微觀斷口均帶有大量等軸韌窩;當成形溫度低于300 ℃時,Al-Zn-Mg-Cu合金壓扭變形后其斷裂呈現一定的脆性斷裂特征,微觀斷口形貌呈撕裂狀,帶有大量的撕裂帶和空洞。

(3)Al-Zn-Mg-Cu合金壓扭變形后微觀組織隨著扭轉圈數的增大而進一步細化。當扭轉圈數較小(不小于5圈)時,Al-Zn-Mg-Cu合金壓扭變形后其斷裂方式為塑性斷裂,且隨著扭轉圈數的增大,微觀斷口表面韌窩數量增加,韌窩深度加深,分布也更加均勻;當扭轉圈數較大(大于5圈)時,Al-Zn-Mg-Cu合金壓扭變形后其斷裂呈現一定的脆性斷裂特征。

[1] 陶樂曉,臧金鑫,張坤,等. 新型高強Al-Zn-Mg-Cu合金的熱變形行為和熱加工圖[J]. 材料工程,2013(1):16-20. TAO Lexiao,ZANG Jinxin,ZHANG Kun,et al. Hot Deformation Behavior and Processing Map for Al-Zn-Mg-Cu Alloy [J]. Journal of Materials Engineering,2013(1):16-20.

[2] CHEN Qiang,XIA Xiangsheng,YUAN Baoguo,et al. Microstructure Evolution and Mechanical Properties of 7A09 High Strength Aluminium Alloy Processed by Backward Extrusion at Room Temperature[J]. Materials Science and Engineering A,2013,588(24):395-402.

[3] 張寶紅,張治民,李大旭. 溫成形杯形件組織性能研究[J]. 材料科學與工藝,2007,15(1):118-120. ZHANG Baohong,ZHANG Zhimin,LI Daxu. Micro-structure and Property of Warm Formed Cup [J]. Materials Science and Technology, 2007,15(1):118-120.

[4] 馬菽聰. 鋁合金拉深旋壓成形規律的研究[D]. 秦皇島:燕山大學,2008. MA Shucong. Research on the Forming Law of Aluminium Alloy Draw-spinning [D]. Qinhuangdao:Yanshan University, 2008.

[5] 章凱,李萍,薛克敏. 高壓扭轉對銅粉錐形件溫壓成形的改善[J]. 中國機械工程,2011,22(15):1875-1879. ZHANG Kai, LI Ping, XUE Kemin. Improvement of Pure Copper Powder Cones Warm Processed by High-pressure Torsion [J]. China Mechanical Engineering,2011,22(15):1875-1879.

[6] SHINMA S,MEGUMI K,TERENCE G L. Micro- structural Evolution and the Mechanical Properties of an Aluminum Alloy Processed by High-pressure Torsion [J]. Journal of Materials Science,2012,47(22):7789-7795.

[7] ARZAGHI M, FUNDENBERGER J J, TOTH L S,et al. Microstructure,Texture and Mechanical Properties of Aluminum Processed by High-pressure Tube Twisting [J]. Acta Materialia, 2012,60(11):4393-4408.

[8] 許曉嫦,劉志義,黨朋, 等. 壓縮變形對6063鋁合金的變形特性和析出相粒子回溶的影響[J]. 材料熱處理學報,2006, 27(4):73-76. XU Xiaochang, LIU Zhiyi, DANG Peng, et al. Compression Deformation Behavior of 6063 Aluminum Alloy and Phase Particles Back and Insoluble Influence[J]. Transactions of Materials and Heat Treatment, 2006, 27(4):73-76.

[9] 魏穎娟,袁守謙,張兵,等. 大塑性變形制備超細晶粒鋁及鋁合金材料[J]. 輕合金加工技術,2008,36(4):49-55. WEI Yingjuan,YUAN Shouqian,ZHANG Bing,et al. Ultra Fine-grained Aluminum and Aluminum Alloy Manufactured by Severe Plastic Deformation[J]. Light Alloy Fabrication Technology,2008,36(4):49-55.

[10] 康志新,彭勇輝,賴曉明,等. 劇塑性變形制備超細晶/納米晶結構金屬材料的研究現狀和應用展望[J].中國有色金屬學報, 2010,20(4):587-598. KANG Zhixin, PENG Yonghui, LAI Xiaoming, et al. Research Status and Application Prospect of Ultrafine Grained and/or Nano-crystalline Metallic Materials Processed by Severe Plastic Deformation[J]. The Chinese Journal of Nonferrous Metals,2010, 20(4):587-598.

(編輯 王旻玥)

Effects of Key Processing Parameters of Compression and Torsion Forming on Performances of Aluminum Cup Shells

DING Yonggen XUE Kemin WANG Jiulin LI Ping WANG Boxiaotian

School of Materials Science and Engineering,Hefei University of Technology,Hefei,230009

Compression and torsion composite forming was used to process an aluminum cup shell. Optical microscope, tensile test and scanning electron microscope were used to study the effects of processing parameters on microstructure, mechanical properties and fracture modes of Al-Zn-Mg-Cu alloy cup shells. The results show that the optimum temperature for processing cup shells is as 400 ℃ and the microstructure is composed of fine equiaxed grains. Moreover, the tensile strength increases to 430 MPa and the strength improves 49.8%. When the deformation temperature is over 300℃,the fracture mode of Al-Zn-Mg-Cu alloy deformed by compression and torsion is of ductile fracture. However, when the deformation temperature is below 300 ℃,the fracture mode is of brittle fracture. The torsion turns of Al-Zn-Mg-Cu cup shell forming may not be too large(less than 5 turns). When the torsion turn is less than 5 turns, the fracture mode of Al-Zn-Mg-Cu alloy is of ductile fracture. In addition, with the torsion turns increasing, the numbers of dimples on the microscopic fracture surface increase and the depths of dimples are larger. When the torsion turn is more than 5 turns, the fracture mode presents a certain degree of brittle fracture.

Al-Zn-Mg-Cu alloy; compression and torsion forming; microstructure; tensile strength; fracture mode

2016-07-08

國家自然科學基金資助項目(51575153);合肥工業大學“秋實計劃”資助項目(JZ2015QSJH0218)

TG379

10.3969/j.issn.1004-132X.2017.10.015

丁永根,男,1988年生。合肥工業大學材料科學與工程學院碩士研究生。主要研究方向為精密塑性成形及組織性能研究。薛克敏,男,1963年生。合肥工業大學材料科學與工程學院教授、博士研究生導師。王久林,男,1990年生。合肥工業大學材料科學與工程學院碩士研究生。李 萍(通信作者),女,1973年生。合肥工業大學材料科學與工程學院教授、博士研究生導師。E-mail:li_ping@hfut.edu.cn。王薄笑天,男,1987年生。合肥工業大學材料科學與工程學院博士研究生。