不同破損程度下車輛灰色有機復合涂層的腐蝕行為研究

張 睿,徐安桃,張振楠

(1.軍事交通學院 研究生管理大隊,天津 300161; 2.軍事交通學院 軍用車輛系,天津 300161)

?

不同破損程度下車輛灰色有機復合涂層的腐蝕行為研究

張 睿1,徐安桃2,張振楠1

(1.軍事交通學院 研究生管理大隊,天津 300161; 2.軍事交通學院 軍用車輛系,天津 300161)

為評價車輛灰色有機復合涂層的防護性能,通過EIS及動電位極化曲線測試方法,分別對不同破損條件下的灰色有機復合涂層在3.5%氯化鈉溶液中的腐蝕行為進行研究,分析不同破損程度下涂層的EIS與極化曲線特征,對破損涂層的EIS擬合參數(shù)與破損率的函數(shù)關系進行探討,可為現(xiàn)場測試提供參考依據(jù)。

灰色有機涂層;破損涂層;電化學阻抗譜;腐蝕

有機涂層的制備工藝十分復雜,在制備過程中可能會出現(xiàn)氣泡和針孔等缺陷,同時,在服役過程中,有機涂層很容易受到劃傷、擦傷和撞擊等外部機械損傷而導致局部破損[1],一旦處于惡劣的環(huán)境條件,缺陷處的金屬將最易受到影響而發(fā)生電化學反應,導致破損面積不斷增大,從而引起有機涂層提前失效[2-4]。而灰色有機復合涂層作為近年來車輛裝備底盤涂裝的重要腐蝕防護涂料,有必要對其防護性能進行有效的評價。本文利用電化學阻抗譜(electrochemical impdeance spectroscopy, EIS)及動電位極化曲線測試方法,對模擬的不同破損水平的灰色有機復合涂層進行了試驗,分析了在不同破損水平下灰色有機復合涂層對金屬的保護能力,并探討了EIS擬合參數(shù)與涂層破損程度之間的函數(shù)關系。本文試驗材料、破損試樣制備及試驗方法見文獻[5-6]。

1 涂層表面缺陷狀態(tài)

車輛在服役過程中,其有機涂層的狀態(tài)會因為各種因素發(fā)生改變,常見有完好無損、破損、剝離無孔、剝離有孔4種狀態(tài)。采用不同的擬合電路進行擬合產生的效果差別較大,因此對不同狀態(tài)下車輛裝備有機涂層應采用不同的等效電路模型。

2 電化學特征與數(shù)據(jù)處理

2.1 涂層破損的EIS特征

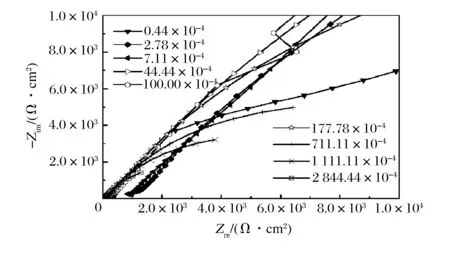

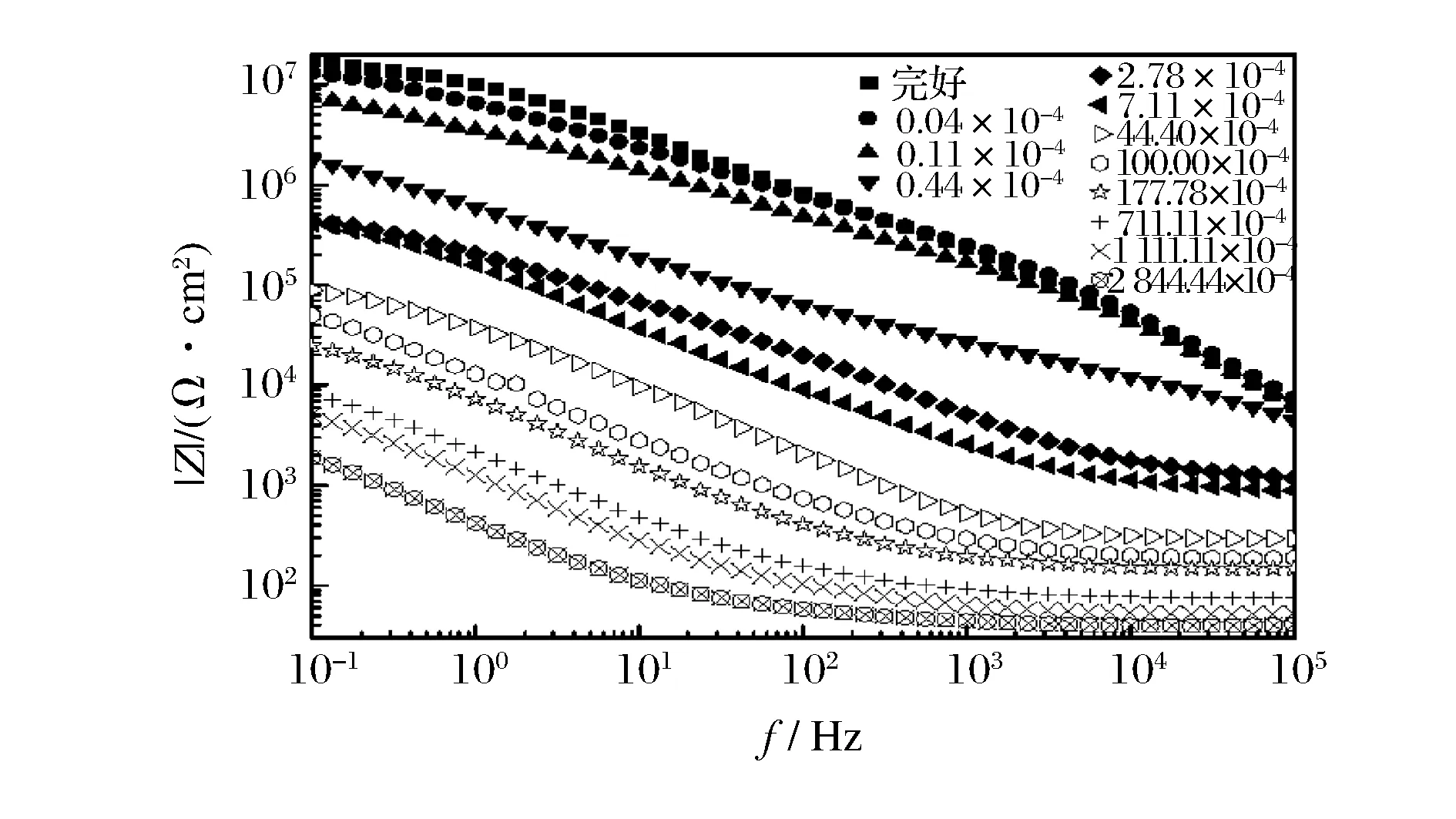

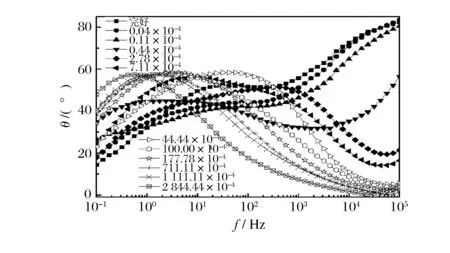

在3.5%氯化鈉溶液中,灰色有機復合涂層在不同破損條件下的EIS圖如圖1所示。其中:|Z|為阻抗模值;Zim為實部;Zre為虛部;θ為相位角。

(a)Nyquist圖

(b)Nyquist圖(局部放大)

(c)Bode圖(阻抗模值)

(d)Bode圖(相位角)圖1 不同破損條件下的涂層電極EIS圖

由圖1(a)可知,總體上來看涂層的容抗弧半徑隨著破損的增大而減小。涂層容抗弧經歷了3個變化階段,從完好狀態(tài)以及破損率較小時的單容抗弧,到破損率等于2.78時出現(xiàn)擴散尾,再到破損率繼續(xù)增大時再次呈現(xiàn)出單容抗弧。第1個階段是由于電流密度在涂層表面的分布不均勻而產生的;第2階段是由于基體金屬界面上的腐蝕速度加快而氧氣溶解的含量不足導致的,說明腐蝕過程開始被擴散步驟控制;第3階段則是由于涂層破損過大,EIS所反映的信息主要來自基體金屬的電極。

通過觀察圖1(c)、(d)可知,破損程度的不斷增大使得最高頻率處相位角及低頻阻抗模值|Z|0.1 Hz均逐漸降低。完好涂層的最高頻相位角在80°以上,|Z|0.1 Hz為1.76×107Ω·cm2。當破損率在0.04時,最高頻相位角超過80°,|Z|0.1 Hz有所下降但仍保持在107Ω·cm2數(shù)量級。當破損率等于0.11時,最高頻相位角仍然超過80°,但|Z|0.1 Hz的數(shù)量級下降了一級,其值為7.55×106Ω·cm2。當涂層破損率K為0.44時,|Z|0.1 Hz已下降到1.77×106Ω·cm2,此時圖譜中有了兩個時間常數(shù),和高頻端對應的時間常數(shù)與涂層電容及表面孔隙電阻有關,和低頻端對應的時間常數(shù)則受到兩個因素影響,一個是基體金屬與腐蝕介質界面間電荷的轉移電阻Rct,另一個是雙電層電容Qdl。此時,容抗弧半徑在低頻逐漸增加,而在高頻則呈現(xiàn)出較大降幅,如圖1(a)、(b)所示。這表明腐蝕速率曾有所降低,這是因為磷化劑的作用形成了一定的鈍化膜,從而影響了腐蝕的進行。當破損率K達到2.78時,|Z|0.1 Hz只有4.30×105Ω·cm2。當破損程度超過2.78時,低頻阻抗模值|Z|0.1 Hz不斷下降,直到與金屬基體相同的數(shù)量級。

由上面分析可知,涂層對基體金屬的保護能力隨著破損率的增加而降低。當破損率等于0.04時,其局部隔絕性雖然有所降低,但其防護能力下降的程度并不大。這主要是因為磷酸鹽跟與羧基和羥基反應生成的絡合物對基體金屬起到了保護作用[7]。當破損率增加到0.11與0.44時,涂層對基體金屬仍有防護作用,但其防護作用已經有所減小。主要因為破損程度在0.11~0.44之間時,磷酸根的溶解量不足,難以產生完整的保護膜,因此對基體金屬的防護作用降低較大[8]。當破損率K超過2.78時,涂層對基體金屬的保護作用較差,甚至基本喪失了保護功能。

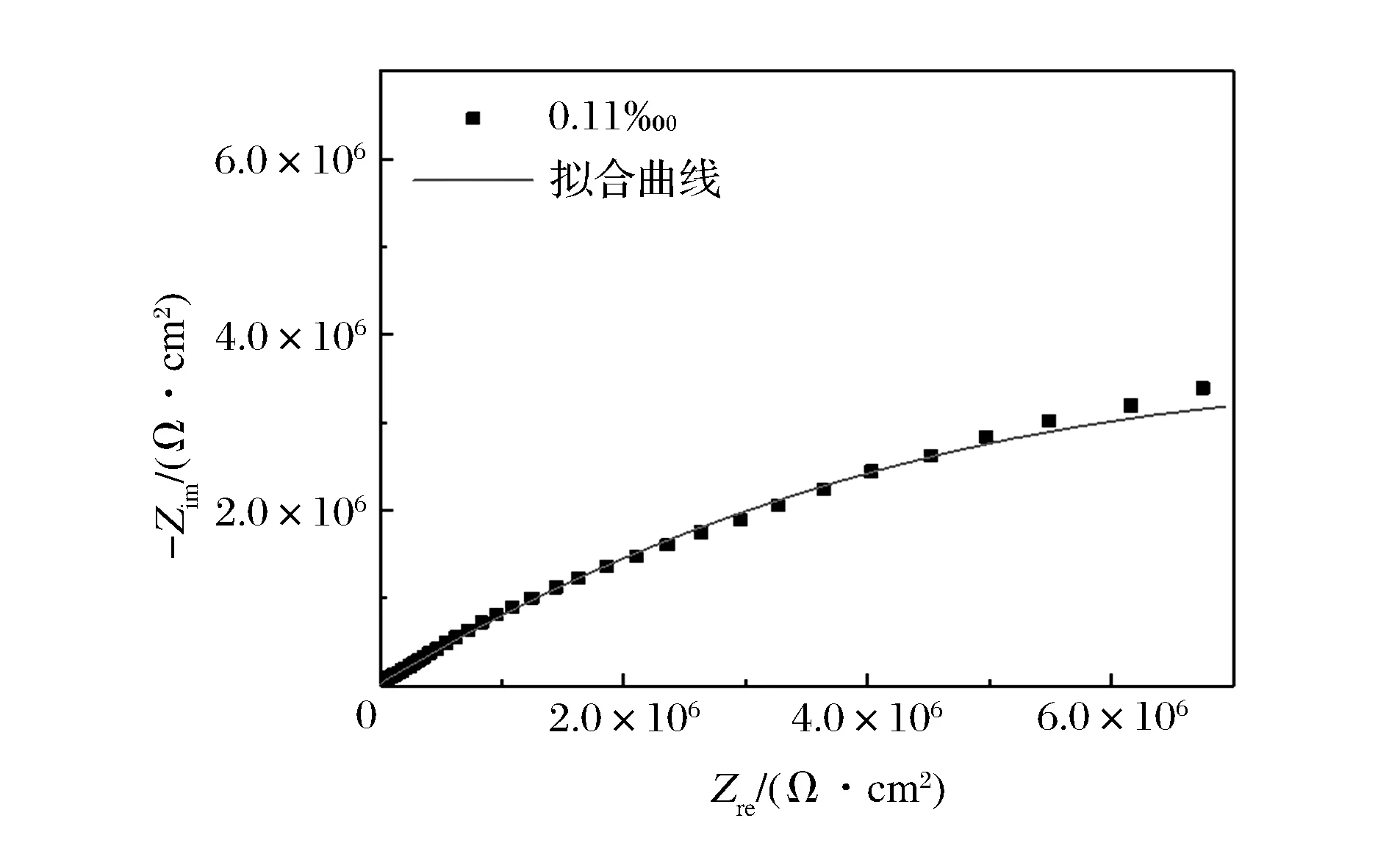

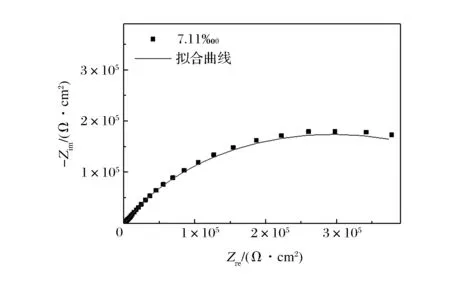

完好涂層等效電路可用Rs(CcRc)來描述;當涂層出現(xiàn)0.04的破損時,等效電路可選擇Rs(QcRc);當涂層破損率K為0.44時,采用等效電路模型Rs(Qc(Rc(QdlRct)));當破損率K等于2.78時,等效電路可以用Rs(QcRc)。其中:涂層電阻為Rc;溶液電阻為Rs;理想的涂層電容為Cc;非理想的涂層電容為Qc;界面間電荷的轉移電阻為Rct;雙電層電容為Qdl。破損率K分別為0.11及7.11的涂層EIS擬合圖如圖2所示。

(a)K=0.11

(b)K=7.11圖2 破損率K為0.11、7.11的涂層電極EIS擬合圖

2.2 EIS擬合參數(shù)與破損率的擬合分析

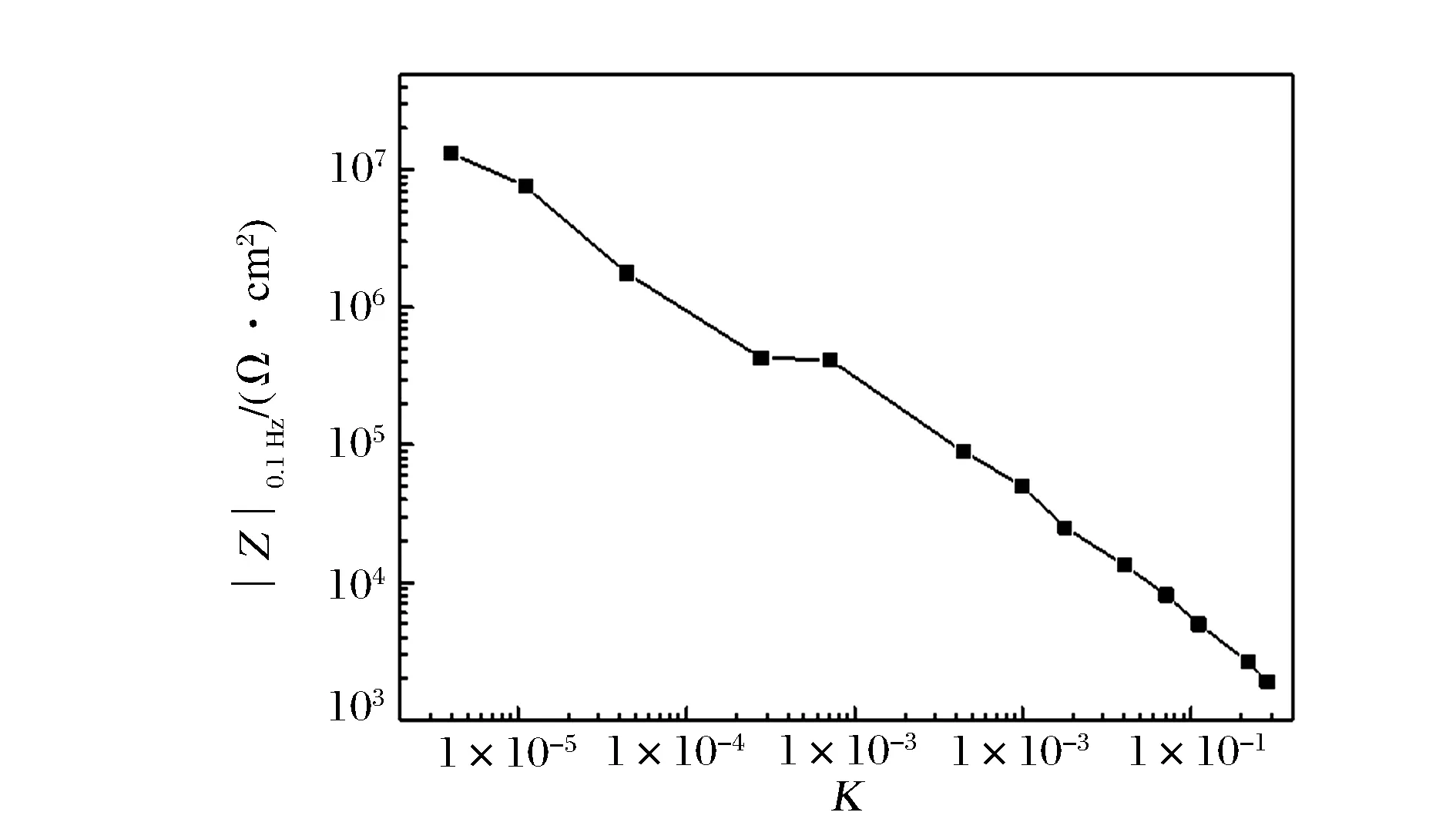

利用回歸分析法對灰色有機涂層的破損率與其低頻阻抗模值|Z|0.1 Hz進行擬合,可得到函數(shù)關系式:

log |Z|0.1 Hz=3.001 54-0.774 76logKr=-0.996 44

(1)

由式(1)可知,log|Z|0.1 Hz與logK之間存在很好的線性關系。如圖3所示為|Z|0.1 Hz隨破損率K的變化圖。由圖3可知,灰色有機涂層|Z|0.1 Hz的值隨破損程度數(shù)量級的增加而較為均勻的下降,從而可為涂層體系防護性能現(xiàn)場測試提供依據(jù)。

圖3 |Z|0.1 Hz隨破損率K的變化

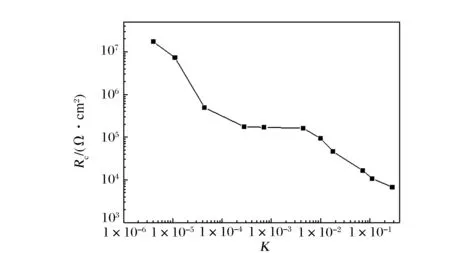

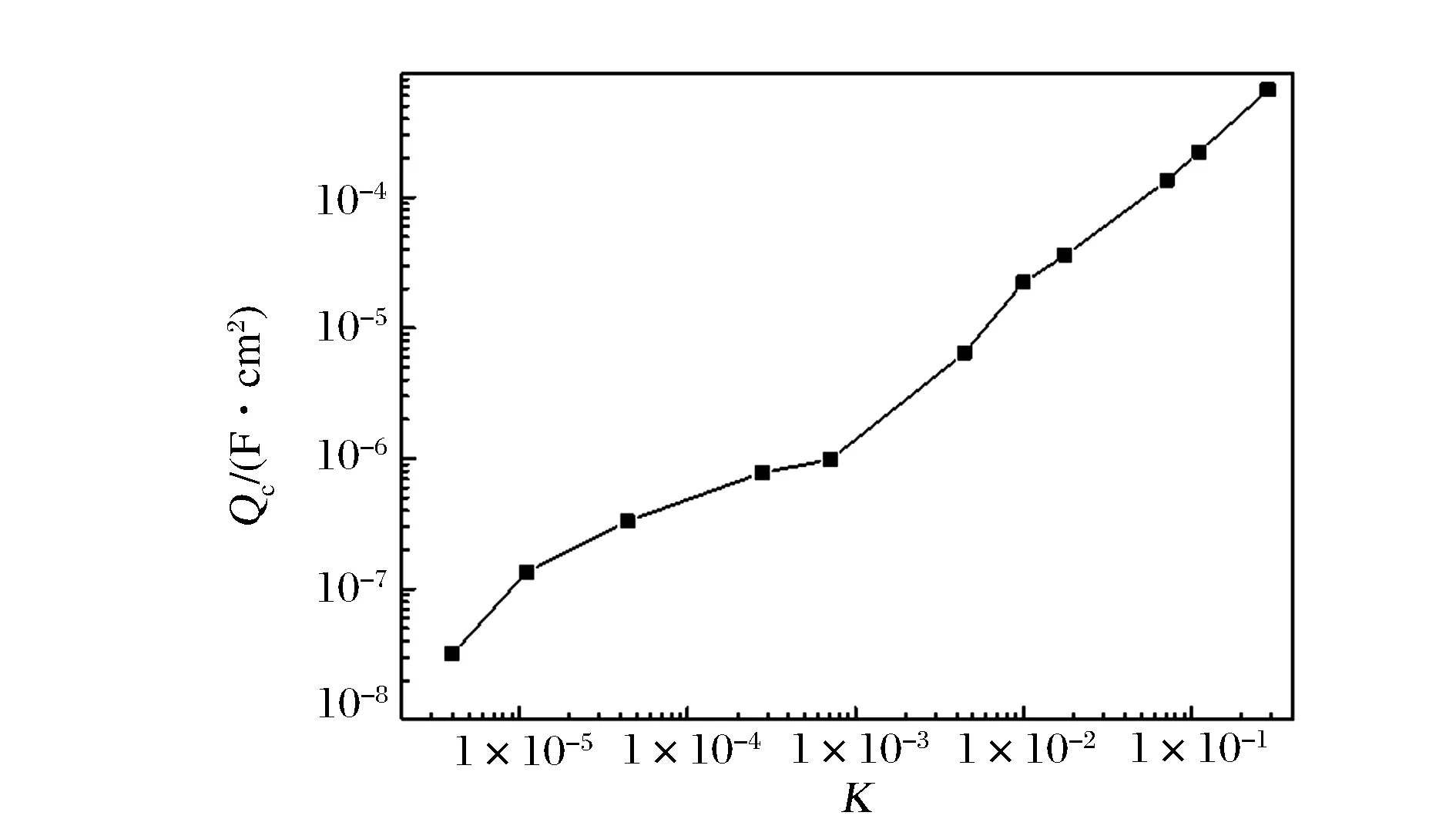

通過等效電路,可以得出電化學參數(shù)涂層電容Qc與涂層電阻Rc的值。通過解析出Rc、Qc與K的函數(shù)關系式,可以表征Rc、Qc與涂層破損率K的對應關系。利用回歸分析法分析Rc、Qc與K,可得下列等式:

logRc=3.438 07-6.256 58logK,r=-0.96 177

(2)

logQc=3.001 54-0.774 76logK,r=0.989 89

(3)

由式(2)、(3)可知:logRc、logQc分別與logK存在明顯的函數(shù)關系,據(jù)此可為現(xiàn)場測試提供一定的依據(jù)。Rc與Qc隨K的變化關系如圖4、圖5所示。

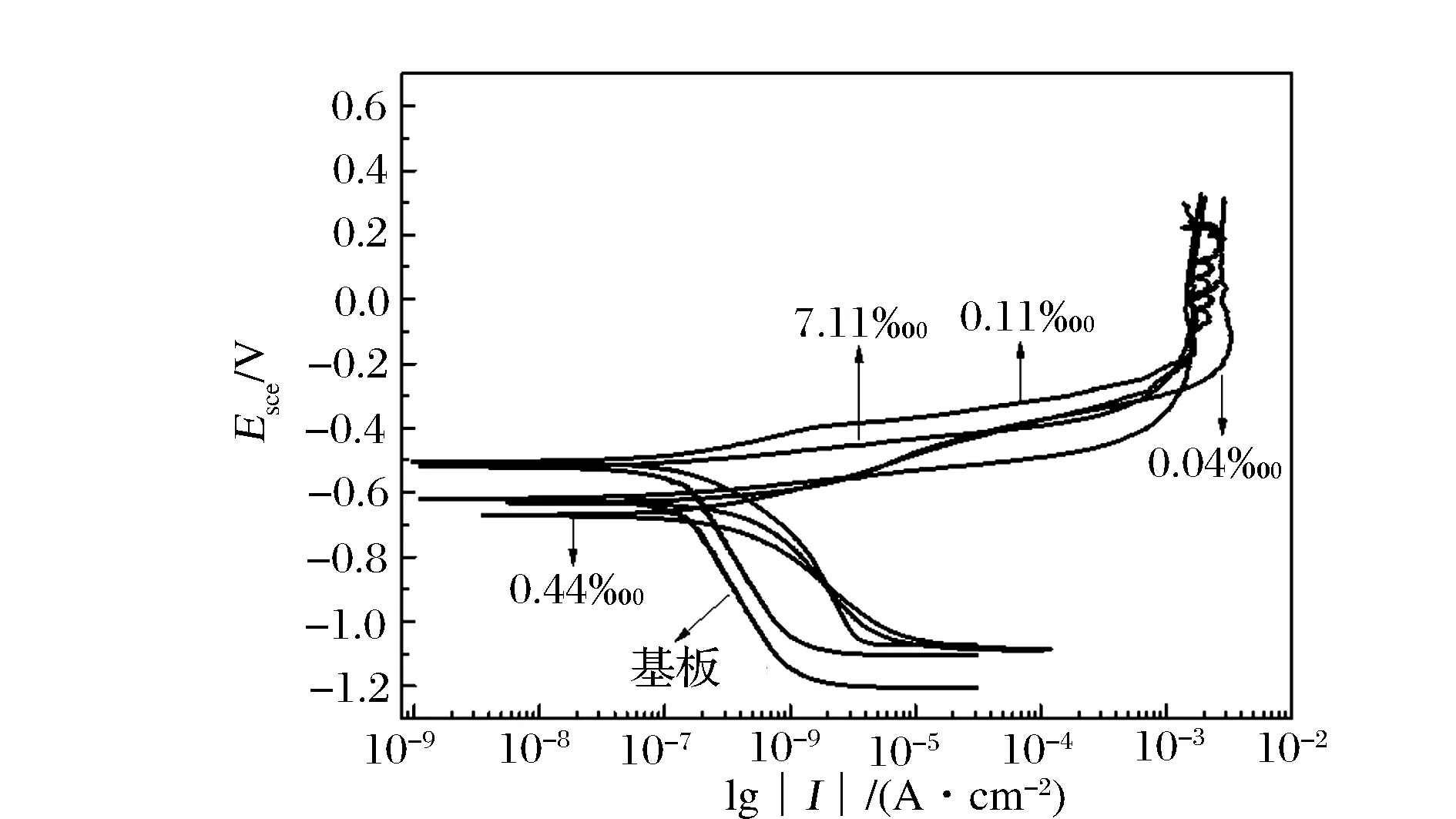

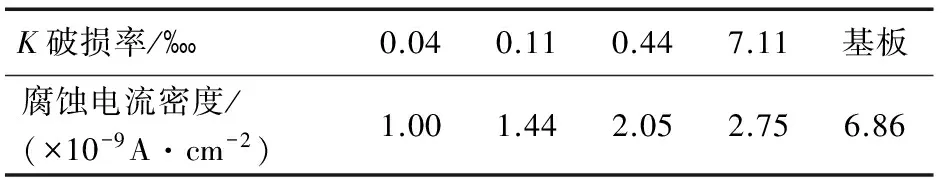

2.3 涂層破損的極化曲線特征

圖6是基板和涂層破損率K分別等于0.04、0.11、0.44和7.11時的電位極化曲線。基板腐蝕電位等于-0.62 V,而在破損率等于0.04時,涂層試樣的腐蝕電位最高,達到了-0.52 V。在電位比腐蝕電位略正處,可以看出各極化曲線斜率都很小,說明電化學反應較易進行,腐蝕容易發(fā)生。在電位高于-0.2 V的區(qū)域,各試樣開始發(fā)生不同程度的鈍化現(xiàn)象,且陰、陽極極化曲線對應相似,這說明各試樣的陰、陽極反應動力學分別相同。破損率K與灰色涂層的腐蝕電流密度的關系見表1。

圖4 涂層電阻Rc隨破損率K的變化

圖5 涂層電容Qc隨破損率K的變化

圖6 不同破損率K的涂層及基板電極的極化曲線

K破損率/?0.040.110.447.11基板腐蝕電流密度/(×10-9A·cm-2)1.001.442.052.756.86

由表1可知,隨著涂層破損程度的增加,灰色有機復合涂層電極腐蝕電流密度在緩慢增加,并始終保持在同一數(shù)量級上,說明該涂層出現(xiàn)破損后,其耐腐蝕性能下降較慢。另外,涂層腐蝕電流密度與基板的腐蝕電流密度在同數(shù)量級,說明基板的耐蝕性能較強。由于在試驗中,灰色有機復合涂層的腐蝕電流密度的數(shù)量級從破損率等于0.04開始就一直與基板相同,因此可以推斷涂層完好時對基體金屬的保護能力就不是很強,阻抗分析結果也在一定程度上證明了這一推測。

3 結 論

(2)3個參數(shù)|Z|0.1 Hz、Rc、Qc均與破損率K有較好的線性關系,其中Qc隨K增大而增大,|Z|0.1 Hz、Rc隨K增大而減小。

[1] 徐安桃,羅兵,靳福,等.車輛裝備有機涂層表面破損程度研究[J].包裝工程,2011,32(23):126-129.

[2] 劉杰,李相波,王佳.在模擬深海高壓環(huán)境中人工破損涂層的電化學阻抗譜響應特征[J].腐蝕科學與防護技術,2010,22(4):333-337.

[3] 張紅,杜翠薇,齊慧濱,等.鍍鋅層破損汽車鋼板在含NaCl溶液和泥漿中的腐蝕行為與EIS研究[J].腐蝕科學與防護技術,2009,21(3):333-335.

[4] 劉杰,李相波,王佳,等.陰極極化對人為破損907A涂層鋼腐蝕行為的影響[J].裝備環(huán)境工程,2010,7(3):1-5.

[5] 徐安桃,羅兵,王國軍,等.車輛裝備金屬漆復合涂層腐蝕行為研究[J].軍事交通學院學報,2013,15(1):49.

[6] 孫波,徐安桃,張振楠,等.基于EIS特征參數(shù)的有機涂層腐蝕行為研究[J].軍事交通學院學報,2016,18(9):90.

[7] I B,TSN N.Effect of accelerators andstabilizers on the formation and characteristics of electroless Ni-Pdeposits[J].Materials Chemistry and Physics,2006,99:117-126.

[8] 石秋梅,邵亞薇,張濤,等.磷酸鋅對環(huán)氧涂層劃痕的保護尺寸研究[J].中國腐蝕與防護學報,2011,31(5):389-394.

(編輯:史海英)

Corrosion Behavior of Grey Organic Composite Coating for Vehicles at Different Damage Degree

ZHANG Rui1, XU Antao2, ZHANG Zhennan1

(1.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China; 2.Military Vehicle Department, Military Transportation University, Tianjin 300161, China)

To evaluate the protective performance of grey organic composite coating for vehicles, the paper studies corrosion behavior of grey organic composite coating with different damage degree in 3.5% sodium chloride solution with electrochemical impedance spectroscopy(EIS) and potentiodynamic polarization curve test method. It also analyzes EIS and polarization curve features at different damage degree and elaborates the function relationship between EIS fitting parameters and damage rate, which can provide reference for field test.

grey organic coating; damage coating; electrochemical impedance spectroscopy(EIS); corrosion

2016-08-30;

2016-10-08.

張 睿(1990—),男,碩士研究生; 徐安桃(1962—),男,博士,教授,碩士研究生導師.

10.16807/j.cnki.12-1372/e.2017.05.021

TC174.4

A

1674-2192(2017)05- 0092- 04

● 基礎科學與技術 Basic Science & Technology