改善水泥輥磨的性能

改善水泥輥磨的性能

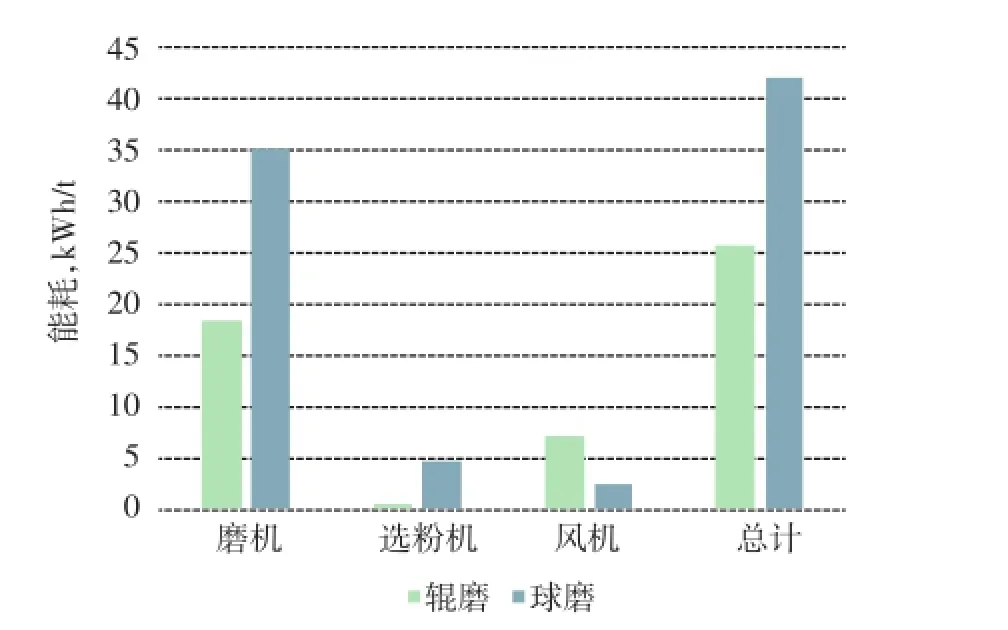

圖1 水泥輥磨和球磨能耗比較

十五年來,水泥輥磨在世界范圍內(nèi)銷量逐年增加,2014年起已超過50%,成為當(dāng)今水泥工業(yè)發(fā)展的主流。和球磨相比,水泥輥磨單位電耗低約17kWh/t(圖1)。此外,輥磨還具有能快速更換水泥產(chǎn)品的優(yōu)點。其缺點是粉磨水泥時物料受離心力的影響,很難在輥輪下的盤面上形成均勻料層,易產(chǎn)生振動造成裝備損壞。為緩解此問題,通常在磨內(nèi)噴水,凝聚物料,形成料層,但又會帶來產(chǎn)量、強度、熱耗、儲存等一系列問題。

法國CHYRSO公司開發(fā)的輥磨使用的液態(tài)添加劑能減少噴水量,相應(yīng)減少輥磨的振動,延長磨機的運行周期,改善了水泥產(chǎn)品質(zhì)量,適當(dāng)增加了產(chǎn)量,降低了生產(chǎn)費用,取得較好效果,情況如下:

1 水泥輥磨磨內(nèi)物料運行情況

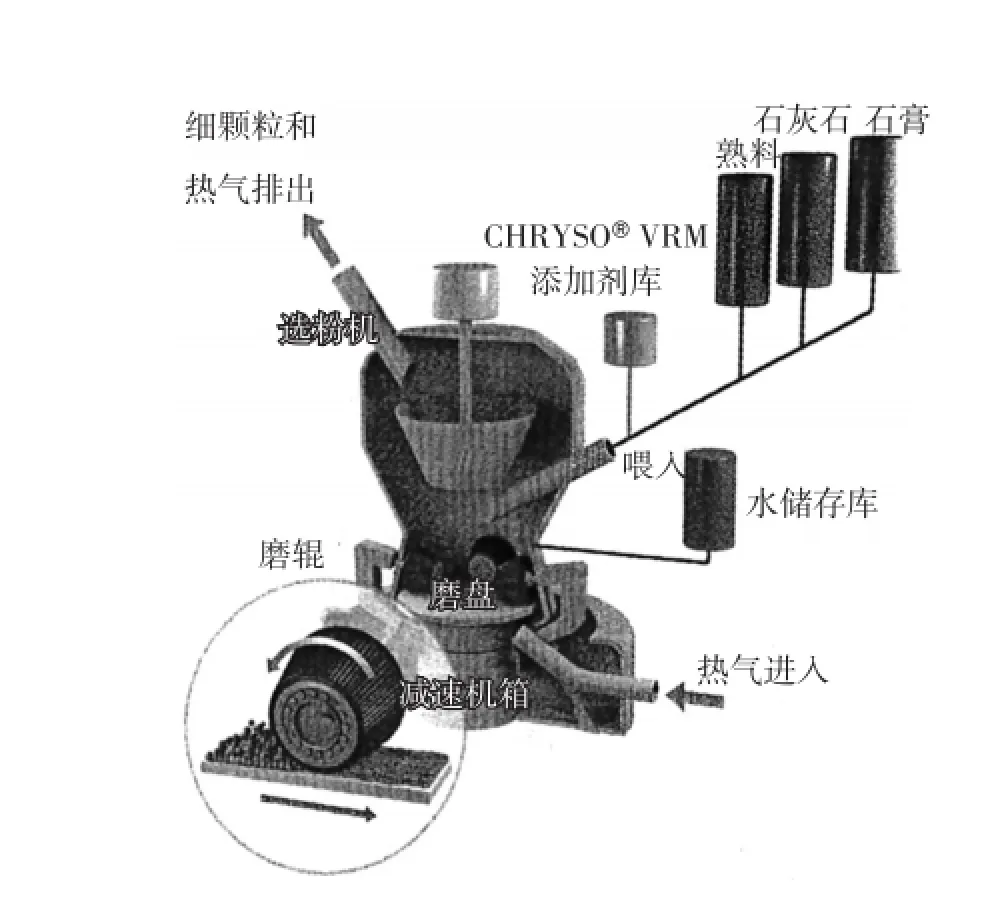

水泥輥磨粉磨水泥時,熟料、石灰石、石膏和添加劑經(jīng)喂料口入輥磨,下落至磨盤中心,磨盤旋轉(zhuǎn)過程中所產(chǎn)生的離心力將物料推向磨盤邊的磨輥下,經(jīng)粉磨后隨氣流進入選粉機,粗粉回落至磨內(nèi)再次粉磨,而細(xì)粉經(jīng)收塵器成為水泥成品。

水泥輥磨運行中最大的技術(shù)問題是,磨內(nèi)物料易在磨輥下分散,不易形成料層,粉磨時易產(chǎn)生振動,長期運行,易損壞部件。通常在磨內(nèi)噴水將料層穩(wěn)定以緩和振動,但噴水帶來的問題是需熱空氣使其蒸發(fā),增加熱耗,此外還出現(xiàn)產(chǎn)量、熟料強度下降,凝結(jié)時間延緩等問題,影響產(chǎn)品質(zhì)量。另外含濕水泥細(xì)粉易在選粉機內(nèi)、水泥庫內(nèi)凝聚,影響生產(chǎn)。

圖2 水泥輥磨工藝流程

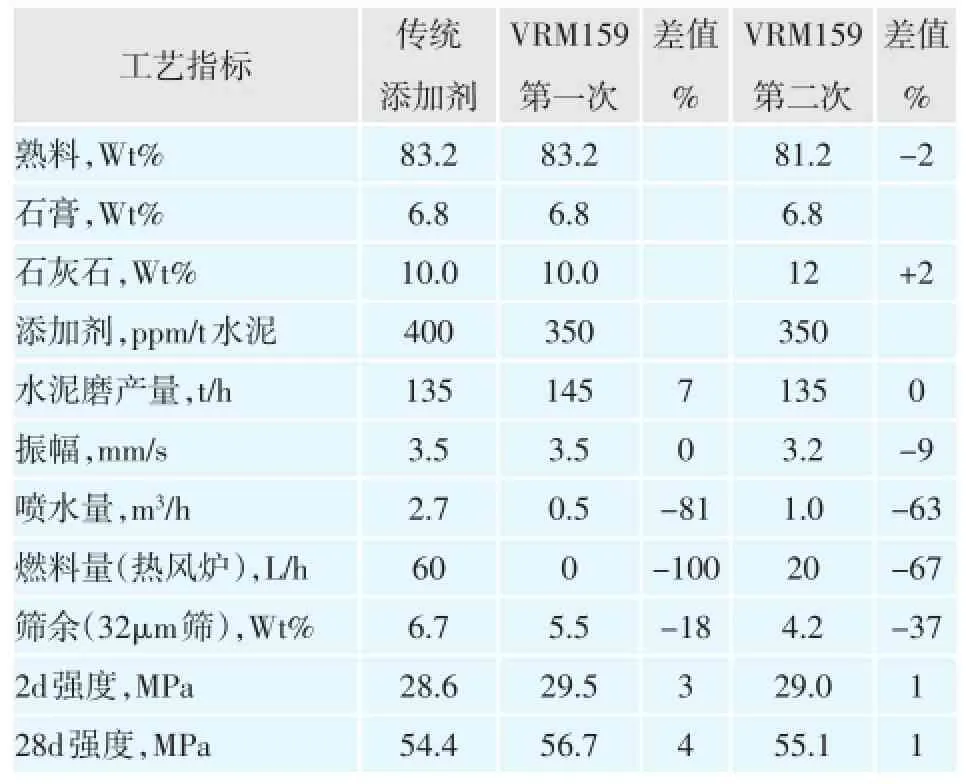

表1 粉磨Ⅰ型水泥時傳統(tǒng)添加劑和VRM159添加劑技術(shù)對比

表2 粉磨CEMⅡ型水泥的生產(chǎn)數(shù)據(jù)比較

為減少輥磨噴水帶來的負(fù)面影響而開發(fā)的液態(tài)添加劑,經(jīng)生產(chǎn)測試具有如下優(yōu)點。

表1表明,當(dāng)磨制摻加石灰石的普通水泥時,使用液態(tài)添加劑,和傳統(tǒng)的球磨添加劑相比,水泥產(chǎn)量從180t/h增至203t/h,增加約13%;噴水量從2.7%降至1.8%,降低33%;單位產(chǎn)品電耗從34kWh/ t水泥降至31kWh/t水泥,降低約9%;振動幅度大幅下降,從1.397mm/s降至0.356mm/s,降低約75%。

從工廠實際生產(chǎn)情況看,維修次數(shù)和費用大幅降低,月停機維護檢修時間從8%降至2%,水泥產(chǎn)量增加約10%,電費下降,相應(yīng)增加經(jīng)濟效益。

還有一種情況是在粉磨CEMⅡ/A-L42.5N水泥時,增加石灰石數(shù)量,2次生產(chǎn)測定結(jié)果見表2。

表2表明,使用液態(tài)添加劑,和傳統(tǒng)的添加劑相比,當(dāng)噸水泥添加劑的量從400ppm減至350ppm時,噴水量則從2.7m3/h下降至1.0m3/h,熱風(fēng)爐耗油量從60L/h下降至20L/h。32μm篩篩余從6.7%下降至4.2%,下降了2.5%。水泥強度從54.4MPa增至55.1MPa。此外,石灰石的摻入量增加了2%,熟料摻入量下降2%。從經(jīng)濟上來看,在強度有所增加的情況下,減少熟料摻入量48t/d、噴水量40m3/ d、燃油960L/d,增加石灰石48t/d。此外振幅從3.5mm/s下降至3.2mm/s,相應(yīng)減少維修費用,經(jīng)濟效益較高,深得廠方認(rèn)可。

2 結(jié)語

輥磨磨制水泥的電耗低于球磨,且可快速更換水泥產(chǎn)品,深受市場歡迎。但輥磨粉磨水泥時,物料受離心力作用,難于在磨輥下形成均勻料層,以至于運行時易出現(xiàn)振動。為減緩振動,傳統(tǒng)的方式是噴水,但噴水會降低產(chǎn)量和28d強度,延緩凝結(jié)時間以及增加能耗。CHRYSO VRM159液態(tài)添加劑有利于物料在磨輥下形成均勻料層,減少了用水量,對產(chǎn)量、水泥強度、能耗以及減緩振動均帶來正面效益,值得關(guān)注。

陳友德編譯自

No.11/2016 International Cement Review