高壓均質工藝對菠蘿葉纖維膜結構性能的影響

方蕾 常剛 向佳晴 呂明哲 魏曉奕

摘要:【目的】采用高壓均質工藝將菠蘿葉纖維制成結構可調控的纖維膜,以促進其在工業、食品等領域的應用。【方法】以菠蘿葉纖維為研究對象,采用乳化剪切工藝使其在離子液體1-丁基-3-甲基咪唑氯化物([Bmim]Cl)中充分溶解,同時采用高壓均質工藝對菠蘿葉纖維膜進行結構調控研究,考察其對纖維膜結構和性能的影響。【結果】通過改變高壓均質壓力大小和次數,能提高菠蘿葉纖維/離子液混合液的分散均勻程度,制得的纖維膜結構更致密,纖維膜的孔隙越小,力學性能和透氧透水性能優異。紅外光譜和XRD分析結果證實,高壓均質不會破壞菠蘿葉纖維本身的結構。因此,高壓均質技術可實現對菠蘿葉纖維膜的結構調控,并確定最佳的工藝參數為高壓均質處理壓力80MPa、處理次數15次。試驗中菠蘿葉纖維膜拉伸強度為18.39 MPa,且具有良好的水蒸氣透過性和氧氣透過性,遠超過市售PE膜。【結論】采用高壓均質工藝配合乳化剪切工藝將菠蘿葉纖維,離子液體進一步均相化,能夠制備出機械性能優異且透氧透水性能良好的菠蘿葉纖維膜,可實現對膜結構的調控,該纖維膜可廣泛應用于食品保鮮領域。

關鍵詞:菠蘿葉;纖維;結構調控;高壓均質

中圖分類號:S668.309.9 文獻標志碼:A 文章編號:2095-1191(2017)12-2234-06

0引言

【研究意義】菠蘿葉纖維又稱菠蘿麻,我國年產量約7.5萬t。天然纖維是自然界最豐富的資源,且具有可再生、可降解等特點。天然纖維膜因其質量輕、可分解、無毒性等特點,是一種最具應用前景的天然高分子聚合物膜材料。目前國內外的相關研究主要集中于將天然纖維和其他物質制備成復合膜,賦予膜功能性,并應用于食品、醫藥和工業領域(石磊等,2008;王剛等,2011;Kolakovic et al.,2012;Orelma et al.,2012)。因此,研究制備高質量的纖維膜,對實現菠蘿葉纖維膜工業化生產及取得良好經濟效益具有重要現實意義。【前人研究進展】天然植物纖維素成膜過程極其復雜,主要依賴擴散動力學,且其膜結構的調控受多因素影響。武軍和曾鳳彩(2009)采用相轉化法考察成膜液的種類、濃度、黏度及凝固浴濃度、溫度等對纖維素膜結構和性能的影響。吳俊杰(2010)將用于制備高強度纖維素凝膠膜的預凝膠法拓展到纖維素/甲殼素水凝膠復合膜的制備,研究甲殼素和預凝膠條件(甲殼素含量與預凝溫度)改變對復合膜結構性能的影響。費志賓(2015)、葛秋芬(2015)研究共混條件對纖維膜結構與性能的影響。詹華寶(2016)采用浸沒沉淀相轉化法,以聚乙二醇(PEG)等組分為致孔劑,通過調節鑄膜液中致孔劑的分子量和添加比例、凝固浴種類和溫度等調控纖維素分離膜結構和性能。【本研究切入點】以往的研究主要集中在纖維膜成膜過程,而針對成膜前纖維本身處理對膜結構的影響研究甚少。目前,本課題組對纖維膜在食品保鮮及廢水處理的應用仍處于實驗室研究階段,而纖維膜的孔隙率和孔徑是決定應用效果的最關鍵因素,前期采用乳化剪切和相轉化法在優化條件下制得的纖維素膜具有良好的力學性能和微觀結構(魏曉奕等,2016),但這僅是單因素試驗,還需要考慮其他因素對纖維膜性能的影響。【擬解決的關鍵問題】在乳化剪切和相轉化之前引入高壓均質工藝處理菠蘿葉纖維/離子液體溶液,使菠蘿葉纖維/離子液體混合溶液充分均相化;通過改變高壓均質的工藝條件,改變纖維膜的孔隙率和孔徑等,實現纖維膜結構的可調控,為纖維膜在食品保鮮中的廣泛應用提供可行性,為農業廢棄物綜合開發與高值化利用開辟一條新途徑。

1材料與方法

1.1試驗材料

菠蘿葉纖維由中國熱帶農業科學院農業機械研究所提供;氯代正丁烷(分析純),1-丁基-3-甲基咪唑氯化物([Bmim]Cl,化學純)購自上海基麗化學技術有限公司。主要儀器設備:RL/97/23/EG真空乳化均質機(德國IKA公司),場發射掃描電鏡S4800(日本日立公司),FOSS Fibertec2010纖維素測定儀(瑞典FOSS分析儀器有限公司),Rint-Ultima+X射線衍射儀(日本理學公司),Spectrum GX Ⅰ(美國PerkinElmer紅外光譜分析儀股份有限公司)。

1.2試驗方法

1.2.1菠蘿葉纖維/離子液體均相溶液制備 稱取100 g離子液體,加入3 g干燥的菠蘿葉纖維,混合均勻后制成質量濃度為3%的菠蘿葉纖維/離子液體混合液,然后用真空乳化均質機輔助溶解,控制乳化剪切速率為16000 r/min,乳化剪切次數為3次,得到菠蘿葉纖維/離子液體均相溶液1。

1.2.2菠蘿葉纖維膜結構調控工藝優化

1.2.2.1高壓均質壓力的優化采用高壓均質機處理菠蘿葉纖維/離子液體均相溶液1,高壓均質壓力分別為20、40、60、80和100 MPa,控制高壓均質次數為15次,得到菠蘿葉纖維/離子液體均相溶液2。

1.2.2.2高壓均質次數優化 控制高壓均質壓力為80 MPa,采用的高壓均質次數為5、10、15、20和25次,其他操作同1.2.1。

1.2.3菠蘿葉纖維膜的制備 取25 g菠蘿葉纖維/離子液體均相溶液2,采用離心機脫除氣泡及雜質后,將得到的上清液均勻鋪在涂有聚四氟乙烯的不銹鋼模具上,待膜液平整后,浸入1.5%甘油溶液(甘油/蒸餾水=v/v)中浸泡16 h,期間多次換水,待纖維膜凝固成型并析出后,用去離子水替換,再浸泡24 h,期間每6 h換一次水,使纖維膜進一步成型并使離子液體溶于水置換出去,然后將膜用真空干燥器在40℃干燥。保存備用。

1.3測定項目及方法

紅外光譜儀測定(FI-IR):采用溴化鉀壓片法進行制樣,掃描速度0.2 cm/s,掃描次數16次;波數范圍4000~400 cm-1。掃描電鏡分析(SEM):采用日本日立公司S-4800型場發射掃描電鏡在不同放大倍數下觀察樣品的表面微觀形貌。測試條件:事先對樣品進行噴金處理,加速電壓0.5~30.0 kV,低倍模式2~20 k。X射線衍射(XRD)分析:采用Rint-Ultima+型x射線衍射儀對樣品的晶相結構進行分析,測試條件為Cu靶,工作電壓40 kV,工作電流20 mA,掃描速度0.04°/s,掃描范圍為10~80°,并結合Debye-Scher-rer公式計算平均晶粒尺寸:

式中,Xc代表平均晶粒尺寸,I002代表結晶纖維素最強衍射峰的強度,Iam代表纖維素無定型區對應的衍射峰的強度。

力學性能分析:采用質構儀分析纖維膜的力學性能。水蒸氣透過性測定:根據GB/T 1037-1988《塑料薄膜和片材透水蒸氣性試驗方法——杯式法》中的測定方法檢測纖維膜的水蒸氣透過性。氧氣透過性測定:在錐形瓶中裝入適量植物油,用纖維膜封口,保溫25℃,每天定時振搖,放置15 d后,根據GB/T 5538-2005《動植物油脂過氧化值測定》中的測定方法檢測油的過氧化值,以此來判斷纖維膜的氧氣透過性。

2結果與分析

高壓均質技術在處理物料的過程中,主要由撞擊效應、空穴效應和剪切效應3種相互作用的效應使得物料被粉碎(張勇,2006)。本研究主要考察高壓均質的壓力和均質處理的次數對菠蘿葉纖維膜結構的調控。

2.1不同高壓均質壓力對纖維膜結構及性能的影響

2.1.1纖維膜的微觀結構變化 由圖1可看出,在均質壓力較低時,纖維膜表面明顯粗糙不平,條狀纖維清晰可見(圖1-a);隨著均質壓力的增加,纖維膜表面越來越平整,均質壓力達80 MPa時甚至幾乎沒有完整的條狀纖維出現(圖1-d)。說明均質壓力的增加使得菠蘿葉纖維/離子液體溶液充分均相化程度增加,制得的纖維膜更加均勻。

2.1.2纖維膜的XRD分析結果 圖2為不同均質壓力條件下制得的纖維膜XRD圖譜,經高壓均質處理后纖維膜的衍射峰位置均在22°,因此,均質壓力的增大并未改變纖維素的晶型結構,說明經高壓均質后的纖維仍維持原有的晶型結構,結構穩定性較好。

2.1.3纖維膜性能變化分析結果 由圖3可看出,從拉伸強度變化來看,當壓力小于80 MPa時,菠蘿葉纖維膜的力學性能隨著均質壓力的增加而增加,由于均質壓力的增加使得菠蘿葉纖維/離子液體混合液均相化程度提高,制得纖維膜結構更加均勻致密,因此有更好的拉伸性能;當壓力大于80 MPa時,拉伸強度明顯下降,是由于均質壓力過大,纖維素分子間的氫鍵遭受嚴重破壞,導致其分子結構變得無序,纖維膜的剛性結構軟化,綜合力學性能變差。

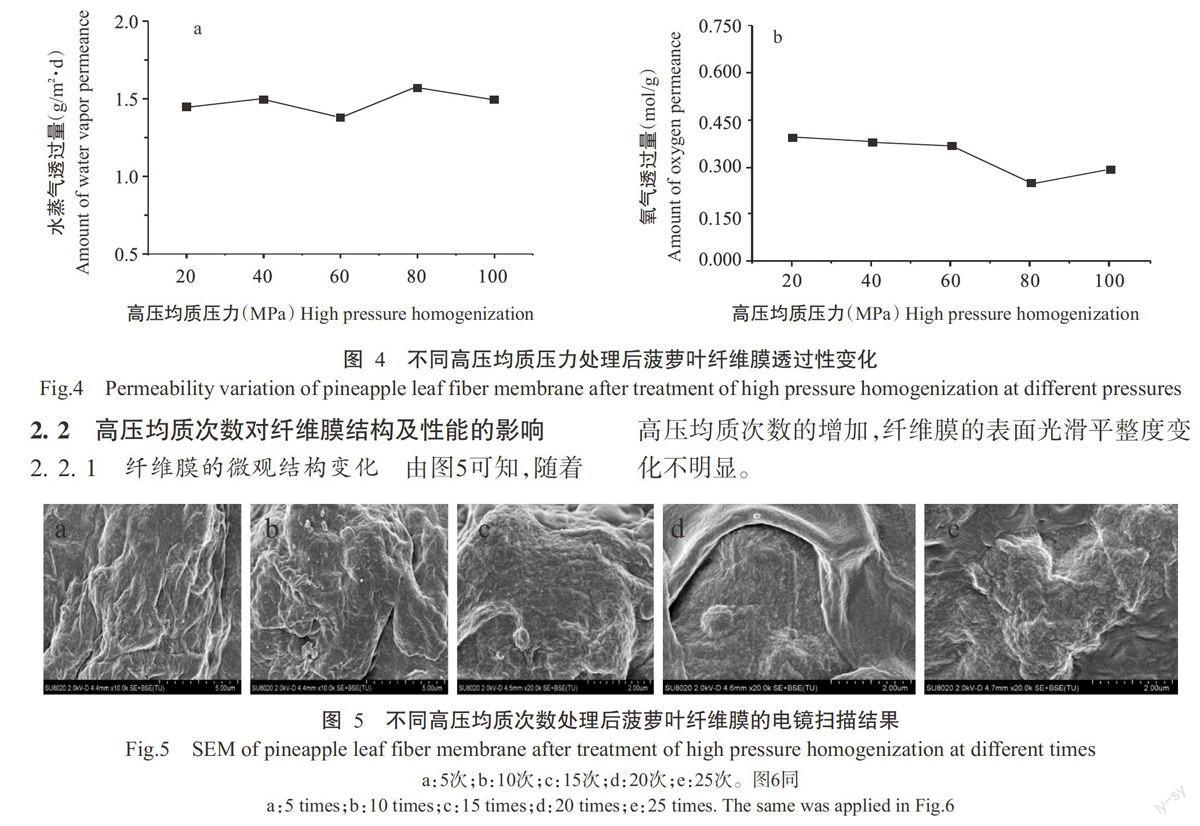

2.1.4纖維膜透過性能分析結果 由圖4可知,對纖維膜進行水蒸氣透過量和氧氣透過量測試,結果表明,隨著均質壓力增加,菠蘿葉纖維膜水蒸氣透過量的變化不明顯,均為1.5 g/m2·d左右(圖4-a),但其氧氣透過性變化較明顯,當壓力為80 MPa時,氧氣透過量最小,為0.228 mol/g,當壓力為20 MPa時,氧氣透過量最大,為0.394 mol/g(圖4-b)。經測試,市售PE膜的水蒸氣透過量為0.006 g/m2·d,氧氣透過量為0.024 mol/g,該數值遠低于本研究制備的菠蘿葉纖維膜。說明本研究制得的纖維膜具有很好的氧氣透過性和水蒸氣透過性,其原因是菠蘿葉纖維膜的孔隙率較高,同時印證了電鏡掃描得到的結論。由圖4還可看出,隨著均質壓力增加,菠蘿葉纖維膜的氧氣透過性呈逐步降低趨勢;但當均質壓力高于80 MPa時,纖維膜的氧氣透過性均有所增加,其原因是隨著均質壓力增加,菠蘿葉纖維/離子液混合液越均勻,所制得的纖維膜結構更致密,纖維膜的孔隙越小,水蒸氣透過量和氧氣透過量降低;而當均質壓力大于80 MPa時,纖維素分子間的氫鍵被嚴重破壞,纖維素分子結構不再緊密從而變得分散,菠蘿葉纖維膜的孔隙增加,透過性略有增加。這與力學性能變化趨勢一致,印證了2.1.3的研究結果。

2.2高壓均質次數對纖維膜結構及性能的影響

2.2.1纖維膜的微觀結構變化 由圖5可知,隨著高壓均質次數的增加,纖維膜的表面光滑平整度變化不明顯。

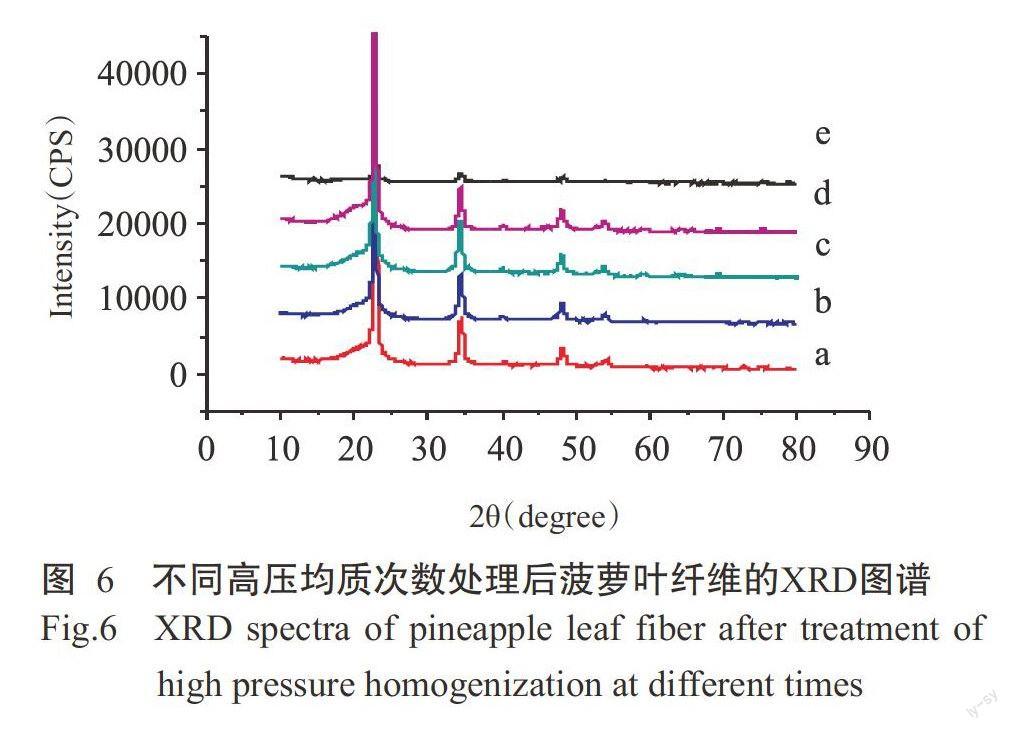

2.2.2纖維膜的XRD分析結果 由圖6可看出,高壓均質次數的改變也不會改變纖維膜衍射峰的出峰位置,與2.1.2結果一致,高壓均質次數的改變未改變纖維素的晶型結構,說明經高壓均質后的纖維仍維持原有的結構穩定性。

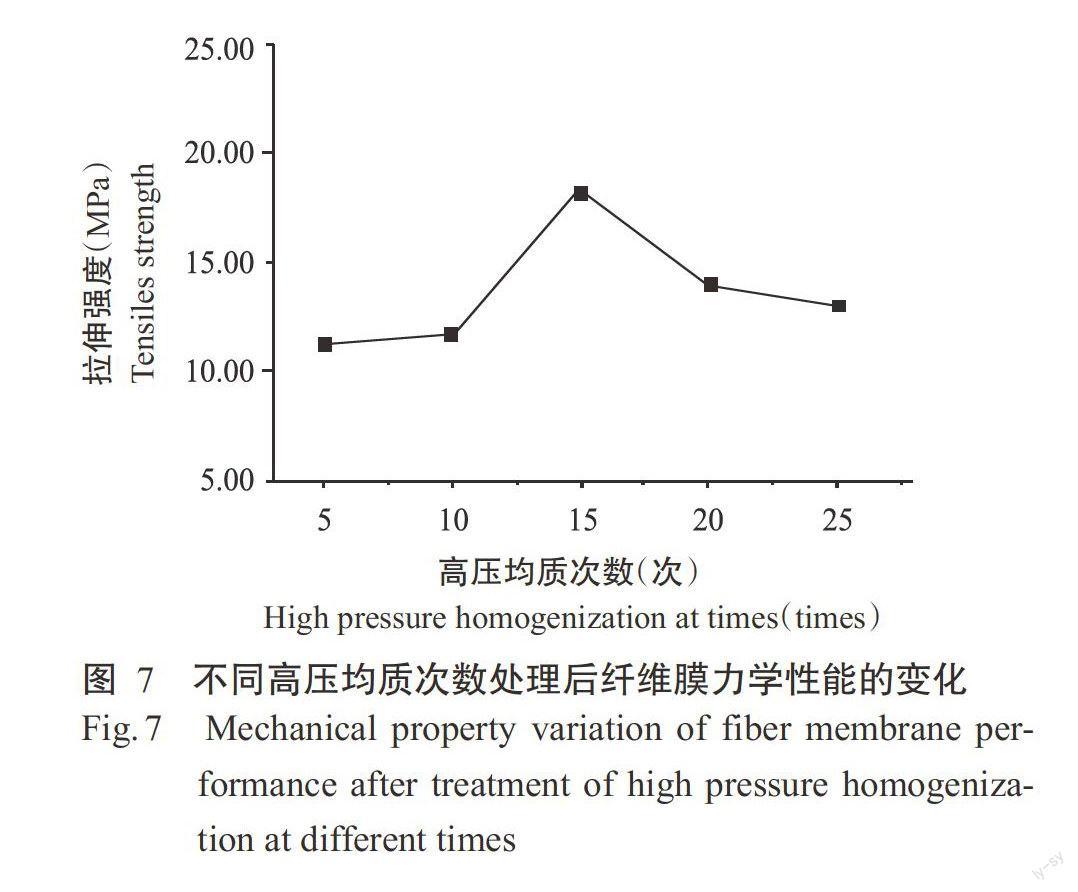

2.2.3纖維膜的透過性能與力學性能分析結果 圖7和圖8分別是經不同均質次數處理后制得纖維膜的透過性和力學性能參數。結果顯示,當均質次數為15次時,纖維膜的力學性能達到最佳,水蒸氣透過性和氧氣透過性也相對較弱;而均質次數大于15次時,隨著均質次數增加,纖維膜分子內和分子間氫鍵被嚴重破壞,纖維膜綜合性能下降,結構松散,使得綜合力學性能變差,透水量和透氧量隨之上升。綜上所述,高壓均質壓力80 MPa、均質次數15次為高壓均質處理的最優工藝。

2.3.3 XRD分析結果 如圖11所示,高壓均質前后纖維膜的衍射峰位置基本相同。由Segal經驗公式(馬曉娟等,2012)計算得到乳化剪切后纖維素的結晶系數為37%,而經高壓均質處理后為34%。這是由于在高壓均質處理過程中,纖維素分子間和分子內的氫鍵被破壞,長鏈分子發生斷裂,導致結晶區向無定形區轉變,結晶度下降;但乳化剪切后未均質前、高壓均質后得到的纖維膜結晶系數相近,說明高壓均質對結晶度影響不明顯。

2.3高壓均質處理前后菠蘿葉纖維膜結構性能變化

2.3.1掃描電鏡分析結果 僅乳化剪切處理的菠蘿葉纖維膜表面粗糙,條狀纖維清晰可見,膜孔隙較大(圖9-a);而經高壓均質處理后,纖維膜表面平整,結構致密,在同等放大倍數下,表面孔隙遠小于只經乳化剪切處理的菠蘿葉纖維(圖9-b)。其原因是經高壓均質處理后,菠蘿葉纖維/離子液體混合液進一步均相化,制備成纖維膜后,膜液分散均勻,結構更為致密,表面孔隙變小。

2.3.2紅外光譜分析結果 由圖10可看出,高壓均質處理前后,菠蘿葉纖維的出峰位置大致相同,與乳化剪切后的峰位置相似,并未出現新的特征峰,說明高壓均質作用是一個物理過程,并未改變菠蘿葉纖維的官能團結構,也不發生衍生化學反應。

3討論

纖維膜制膜的關鍵在于成膜條件的確定,但纖維本身的預處理也對成膜有較大影響。在高速乳化剪切和相轉化之間引入高壓均質化處理工藝,對菠蘿葉纖維具有明顯的破壁作用。在本研究中,隨著均質化處理次數的增加,纖維在高速剪切和高速撞擊下開始破碎變得更細,其比表面積逐漸增大;微細化的纖維均勻分散于離子液中,混合液均相程度比僅經過乳化剪切處理的更高,因此后續通過選定的成膜方法所制得的纖維膜結構更致密,以此工藝制得的纖維膜具有良好的氧氣透過性和水蒸氣透過性,遠高于市售PE膜。通過XRD和紅外光譜分析發現,高壓均質處理是一個物理過程,不會發生新的化學衍生反應,也不會破壞菠蘿葉纖維的官能團結構;高壓均質顯著降低了纖維素的形態,但不改變納米纖維素的結晶度,與Purkait等(2011)的研究結果一致。通過對高壓均質過程中壓力和次數進行控制,可達到有效調控纖維膜結構的目的。但與前期制備的膜相比,拉伸強度僅18.39MPa,遠低于44.01MPa(魏曉奕等,2016)。高壓均質處理雖不會破壞其官能團結果,但依然破壞其網絡結構,影響了機械性能。因此,需進一步綜合考慮高壓均質的條件、溶解液、鑄膜液、再生條件等因素與性能的關系,進行多因素試驗以探討最佳工藝。

4結論

本研究采用適當的高壓均質工藝配合乳化剪切工藝,將菠蘿葉纖維倩子液體進一步均相化,制備出機械性能優異且透氧透水性能良好的菠蘿葉纖維膜,實現膜結構的調控,所制備的菠蘿葉天然纖維膜可廣泛應用于食品保鮮領域。