一種雙饋異步風力發電機的改進優化設計

屈 普, 趙美茹, 張龍國

(1. 中車永濟電機有限公司,山西 永濟 044599; 2. 永濟中車電機電器修配有限公司,山西 永濟 044599)

一種雙饋異步風力發電機的改進優化設計

屈 普1, 趙美茹2, 張龍國2

(1. 中車永濟電機有限公司,山西 永濟 044599; 2. 永濟中車電機電器修配有限公司,山西 永濟 044599)

風力發電作為一種可再生清潔能源,目前受到世界各國的高度重視。雙饋發電機是恒頻發電機的一種,發電機的定子和轉子直接或間接與電網相連,并將風能轉換為電能。雙饋異步風力發電機在國內外各大風電場普遍應用,發電機的開機利用率與風電場的經濟效益直接相關,因此風電運營商對發電機的可靠性提出了很高的要求。描述了一種雙饋風力發電機常見的故障類型及其產生原因,通過對故障原因進行分析,分別從轉子結構、軸承結構、端蓋絕緣結構等方面提出了改進優化設計方案。

雙饋異步風力發電機; 轉子; 優化設計

0 引 言

雙饋異步風力發電機(Double Fed Induction Generator,DFIG)是將風能轉化為電能的核心設備,直接影響著風力發電機組運行的性能、效率和電能質量。因此,適用于風電轉換的高可靠性、高效率控制及供電性能良好的發電機系統,是風力發電技術的重點。

某風場1.5 MW DFIG,批量發生斷相、過流、轉子接地、軸承振動等故障。由于原發電機廠家已經停產,風場業主希望提出一套技術改進方案,徹底解決該型風力發電機問題,所以進行了系統分析并提出改進措施,效果良好。

1 1.5 MW DFIG常見故障

1. 1 轉子斷相

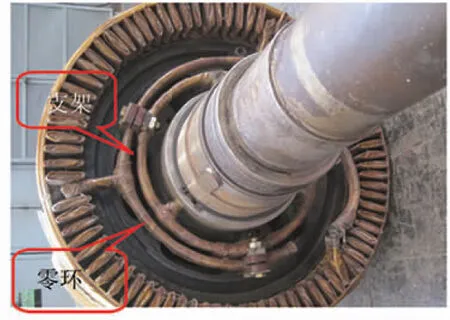

某風場1.5 MW DFIG入廠檢查時用雙臂電橋測量轉子直流電阻有兩相無窮大,通過發電機拆解,故障狀態為轉子零環斷裂,如圖1所示。

圖1 零環斷裂

該發電機零環分布在非傳動端,采用均布的3個9334玻璃布板制作的壓線塊用螺栓固定在支架上,零環和支架均用絕緣材料包扎。

原因分析:零環采用3點固定,固定面積小,且沒有與支架綁扎為一體,零環在轉子高速運轉過程中承受較大的離心力最終導致零環斷裂。

1. 2 轉子引出線過流燒斷

該電機轉子引出線由非傳動端空心軸孔穿入,在轉子線圈端部下方的轉軸上均布有3個斜孔,轉子引出線從斜孔部位穿出與轉子引線頭連接,用3個9334玻璃布板制作的壓線塊將引出線固定在下方的支撐環上。

原因分析:發電機在運行過程中轉子引出線通過的電流達350 A,引出線上包扎的絕緣材料在高速高頻的振動下不斷與壓線塊摩擦,最終將引出線電纜絕緣磨破,形成引出線與連接螺栓間爬電而將壓線塊燒損,導致轉子接地、過流。

1. 3 電機振動值大

前期有2臺該型電機僅進行故障修理,未對電機結構進行改進,在電機空載時發現電機振動值超[1]。解體后分別對轉子動平衡、配件配合尺寸、轉軸軸承位尺寸、端蓋與機座配合尺寸、更換新軸承等方面查找原因,未發現明顯異常。后對電機系統進行分析,發現原型機存在設計缺陷。

1. 4 發電機故障統計分析

從風電場電機的故障狀態統計可以看出(見表1),軸承振動占該風場發電機的故障32.3%,轉子接地占44.1%,轉子卡死占5.88%,轉子開路占5.88%,以上4種故障類型占發電機總故障數量的88.2%,轉子卡死產生的原因多為軸承抱死或零環甩斷造成定轉子掃膛,轉子開路產生的原因多為引出線燒斷或零環斷裂。因此,要降低發電機的故障率,必須從轉子結構和軸承結構入手。

表1 故障統計分析

2 改進方法

此電機應客戶要求做結構改進。電機定子部分保持原結構,針對上述問題,對轉子結構做整體可靠性改進,主要針對轉子裝配、轉子引出線結構、零環結構、軸承、潤滑結構做改進。

2. 1 設計新轉軸

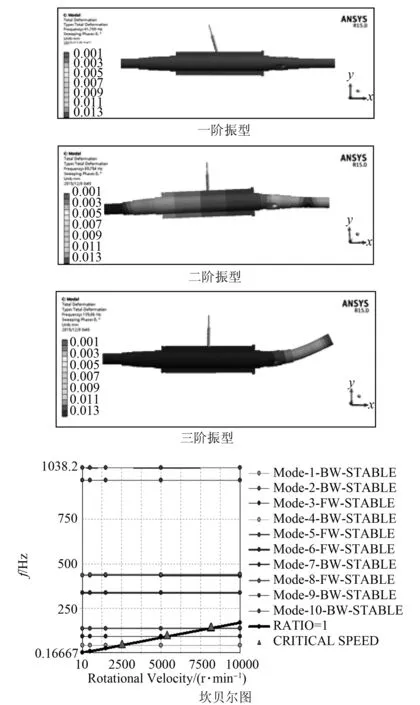

通過對轉軸結構及靜力、動力分析,設計制作新轉軸,將轉軸的軸承位直徑由傳動端φ140 mm、非傳動端130 mm改為兩端φ150 mm,如圖2所示。

圖2 新轉軸

根據動力學分析,轉子一階臨界轉速為2 507 r/min,振型主要表現為軸向左右擺振;二階臨界轉速為5 382 r/min,振型主要表現為鐵心位的上下擺振。三階臨界轉速為8 130 r/min,振型主要表現為滑環端軸伸位的擺振。電機工作轉速1 000~2 000 r/min,最高超速轉速為2 400 r/min,因此新設計符合要求。

2. 2 轉子結構改進

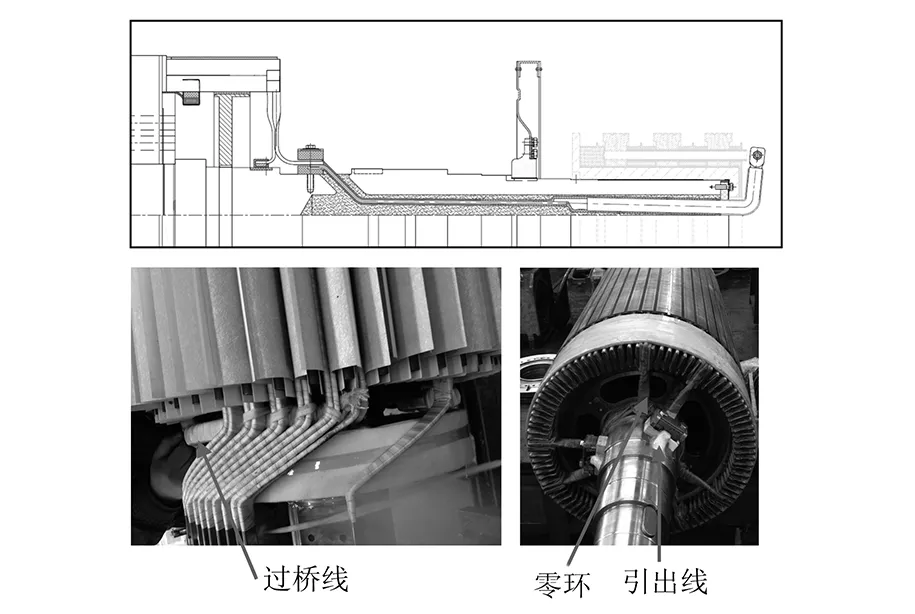

通過新制轉子與原定子的電磁參數匹配計算,對轉子線圈改進,目的是降低電磁振動,對轉子引出線、零環固定方式進行改進,主要解決零環斷裂和引出線燒損問題[2]。轉子線圈用銅母線成型后嵌入轉子槽中,采用H級絕緣結構,嵌線完成后用中頻感應焊接、包絕緣,端部用高強度無緯帶綁扎并固化,轉子真空壓浸和普浸各一次并旋轉烘焙。轉子過橋線與下層線圈綁扎牢固,浸漆后成一體。將原轉子零環在傳動端改為非傳動端,在轉軸上加工一凹槽,并用無緯帶綁扎,將零環套在轉軸上,零環與轉軸的間隙處塞適形氈,浸漆后成一體。優化轉子引線頭結構,轉子引出線與引線頭采用銅母線焊接,絕緣包扎后用絕緣塊壓緊,斜孔孔口涂密封膠,軸孔內灌膠,提高其可靠性。改進后如圖3所示。

圖3 轉子結構改進

2. 3 軸承結構與端蓋結構改進

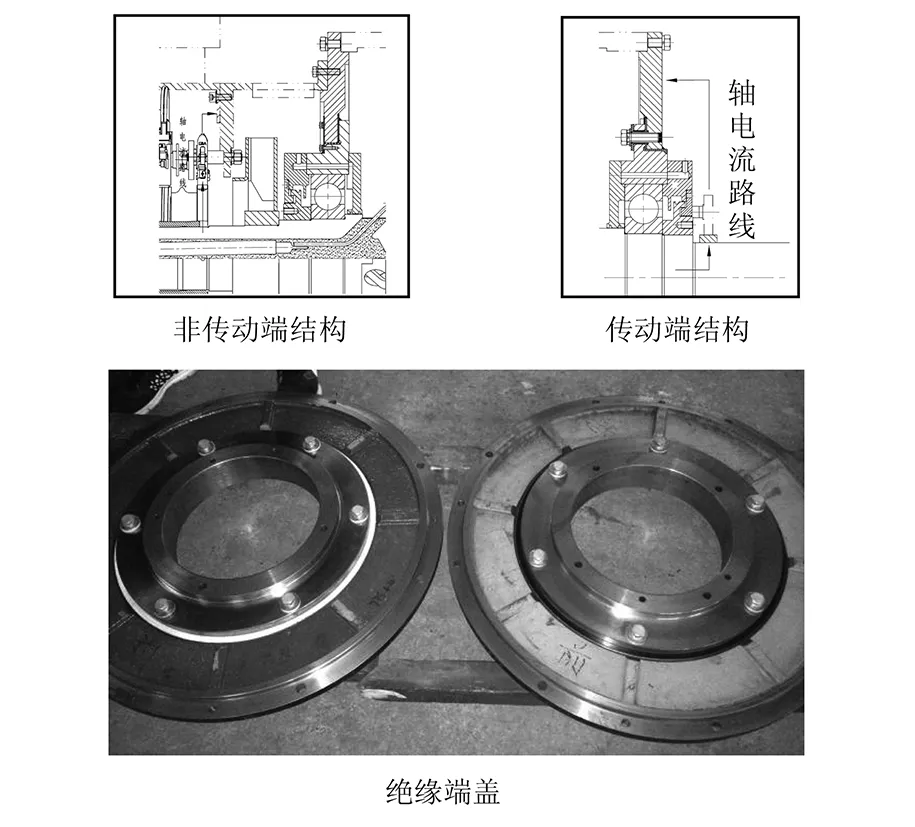

為了降低軸承振動故障和軸電流對軸承的損傷,減少更換軸承的成本,用戶提出對軸承和端蓋改進設計組合。

修理的1.5 MW DFIG傳動端軸承6328M/C3,非傳動端軸承6326M/C3,兩端均為內圈絕緣軸承,在傳動端采用彈簧鋼板制作的波形彈簧墊圈對軸承進行預緊。絕緣軸承一般采用內圈氧化鋁涂層,由于受到軸承密封結構及安裝條件的限制,絕緣端蓋較絕緣軸承在爬、放電距離及濕熱影響都有明顯優勢,故絕緣的可靠性及穩定性較好。前/后端蓋裝配完成后進行耐壓檢測,接口刷密封膠,防止吸潮。通過對軸承失效模式進行分析,選用6330M/C4軸承和絕緣端蓋配套的軸承絕緣結構,如圖4所示。

圖4 軸承結構與端蓋結構的改進

2. 4 轉子支架改進

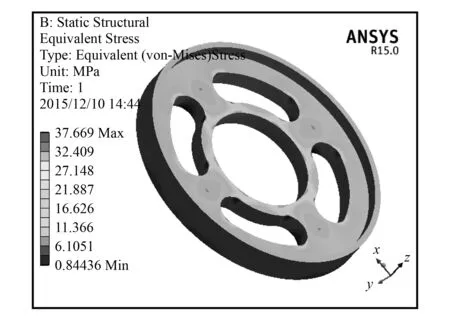

原轉子支架有6個通風孔,而轉軸有4個筋板,這樣筋板會擋住冷卻風路,影響電機冷卻效果;新制支架將通風孔更改為4個,對新結構做受力分析,如圖5所示。從云圖上可以看出最大應力為37.7 MPa,支架材料為Q235-A,材料的屈服強度為235 MPa,結論可靠。

圖5 新結構受力分析

2. 5 軸承潤滑油路結構改進

原電機兩端的軸承內蓋前均有內油封,非傳動端軸承內蓋與軸承的距離僅10 mm,拆卸軸承時只能用工裝拉軸承內蓋,而且軸承內蓋直接與軸承外圈接觸,拉軸承時滾珠受力,易損傷軸承滾道。更換設計封環及外軸承蓋結構,增加合理的擋油和甩油結構,確保油路(潤滑系統)暢通,軸承潤滑良好。將軸承的安裝預緊力設計在非傳動端。采用的潤滑結構和目前ABB及西門子電機上的潤滑結構一致,甩油環的設計采用SKF軸承廠家推薦的經典結構。將曲路密封改為向內圓延伸,防止油脂滲出;將出油孔改為直孔,同時加大油孔,使油脂排出更為順暢。

3 結 語

電機組裝完成后進行型式試驗,各項電氣參數與原機型一致,電機的振動值比原電機明顯下降,均在限值1.8 mm/s以內,發電機的長時溫升比原機型下降10 K。目前,經過改進設計的DFIG在風電場裝機運行未發生異常情況,風場業主很滿意。

[1] 王正茂,閻治安,崔新藝,等.電機學[M].西安: 西安交通大學出版社,2000.

[2] 徐灝.機械設計手冊[M]. 北京: 機械工業出版社,1991.

An Improved and Optimized Design of Doubly Fed Induction Generator

QUPu1,ZHAOMeiru2,ZHANGLongguo2

(1. CRRC Yongji Electric Co., Ltd., Yongji 044599, China; 2. CRRC Yonge Electric Machina Overhaul Co., Ltd., Yongji 044599, China)

Wind power is highly valued by the world as a renewable clean energy. Doubly-fed generators are one of constant-frequency generators whose stator and rotor are connected directly or indirectly to the grid. Doubly-fed induction generators are widely used in wind farms at home and abroad,and their power efficiency is directly related to the economic benefits of wind farms. Therefore, wind power operations have put forward high demands on the reliability of generator. A common fault type and its cause of the generator was described. Through the analysis of the fault, the improved optimization design scheme was put forward form the aspects of rotor structure, bearing structure and cover insulation structure.

doubly fed induction generator; rotor; optimized design

屈 普(1970—),男,高級工程師,研究方向為電機修理技術。 趙美菇(1973—),女,高級工程師,研究方向為電機修理技術。 張龍國(1979—),男,高級工程師,研究方向為電機修理技術。

TM 301.2

A

1673-6540(2017)04- 0039- 04

2016 -09 -11