新一代線控底盤集成控制策略研究

魏青楊建森李飛

(1.天津公安消防總隊,天津 300000;2.中國汽車技術研究中心,天津 300300)

新一代線控底盤集成控制策略研究

魏青1楊建森2李飛2

(1.天津公安消防總隊,天津 300000;2.中國汽車技術研究中心,天津 300300)

針對汽車穩定性控制,提出了一種基于線控轉向和線控制動的新一代底盤集成控制策略。分別設計制造了線控制動、線控轉向系統樣機,建立了相應的動力學模型。應用模型預測控制,設計了基于主動前輪轉角調節和主動制動力調節的底盤集成控制系統。設計了針對目標汽車的底盤集成控制硬件在環試驗臺,并進行了典型工況測試試驗。結果表明,本文所設計的控制策略可有效使汽車跟隨期望狀態,保證車輛行駛的穩定性,提升車輛的綜合性能。

1 前言

研究表明,汽車側滑失穩是造成交通事故的主要原因之一[1~4]。為此,各大汽車廠商、研究機構進行了深入研究,先后設計生產了許多穩定性控制系統,如DSC[5~7]、ESP、VSC[8]等。目前廣泛應用的汽車穩定性控制系統大多采用單一控制方式進行穩定性調節,這種單一的控制方式對于提高汽車穩定性有一定幫助,但是受系統自身特性的影響,此種控制方式存在某些局限:基于主動轉向控制的穩定性控制系統在輪胎側向力達到飽和狀態時便會失去控制作用;基于主動制動控制的穩定性控制系統會顯著影響車輛質心側偏角,增加汽車側傾危險。因此,將多種控制方法集成,通過協調控制的方式,充分發揮各控制方式的優點、彌補其不足是目前汽車穩定性控制研究的重點[9~10],其中,基于主動制動與主動轉向調節的制動轉向協調控制是一大研究熱點。

但隨著穩定性控制系統的不斷升級,控制系統變得越來越復雜,對控制執行器的要求也越來越高,而傳統汽車的制動系統和轉向系統結構的局限性限制了穩定性系統的發展,出現許多無法克服的問題:傳統液壓制動系統的響應速度、控制精度都難以滿足現代控制的要求,且其液壓油對溫度敏感,穩定性差;傳統轉向系統傳動比固定,不易于實現主動轉向控制;在傳統汽車上集成穩定性控制系統會導致汽車結構更為復雜,增加了汽車設計、制造、裝配、維修等多方面的難度。

采用線控制動及線控轉向系統的汽車則可以完全避免上述問題的出現。線控系統的兼容性強,只需在中央控制器中加入相關的穩定性控制算法,即可輕松實現對汽車穩定性的控制。另外,線控系統具有的優越特性決定了它能夠使控制變得更加迅速、精確。因此,針對線控制動及線控轉向系統集成控制的研究具有重大意義。

2 新一代線控底盤執行機構設計

2.1 線控制動系統設計

針對線控制動系統的工作原理及設計要求,本文設計了一款線控制動系統硬件,由執行器和控制器組成。

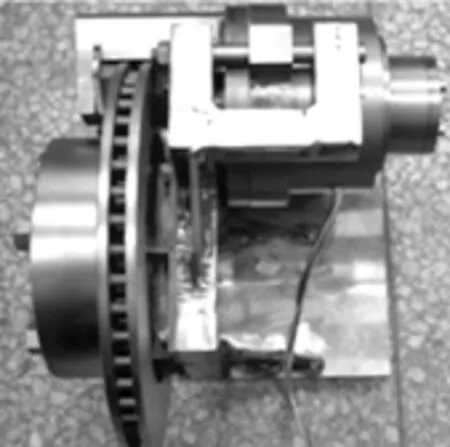

圖1所示為線控制動系統執行器,包括動力裝置、傳動裝置、制動鉗體和傳感器4個部分。

圖1 線控制動系統執行機構

動力裝置將電能轉化為機械能為執行器提供能量,是執行器的主要部件,采用137LWX無刷直流電機。

傳動裝置包括兩部分:減速裝置,用于降低電機輸出轉速、提高輸出轉矩,在保證輸出轉矩要求的條件下滿足線控制動執行器的尺寸、質量要求,選用自行設計的行星齒輪機構作為減速裝置;運動轉換機構,用于將旋轉運動轉化為直線運動,以實現驅動制動鉗對制動盤的夾緊、放松,采用滾珠絲杠副作為運動轉換機構。

傳感器用于為線控制動系統控制器實時采集相關信號。電流傳感器用于測量電機電流,本文電流傳感器集成在電機驅動電路中;轉速傳感器用于測量電機轉速,采用長春華特光電技術有限公司E2040型光電編碼器;壓力傳感器用于測量制動鉗施加給制動盤的正壓力,采用德國HBM公司的C9B型壓力傳感器及AE101型放大器,量程0~20 kN,響應頻率1 kHz。

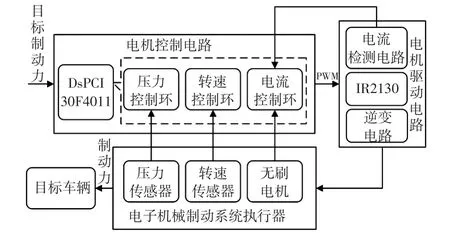

線控制動系統控制器需要快速響應上級控制器的目標制動力信號,通過準確的分析計算,輸出穩定的電機驅動信號,驅動電機產生目標制動力。本文設計的線控制動控制系統包括控制電路和驅動電路兩部分,工作原理如圖2所示。

圖2 線控制動系統控制器工作原理

控制電路采用美國Microchip公司專門針對電機控制而推出的16位數字信號控制DSP芯片dsPCI 30F4011作為中央處理器。

驅動電路是線控制動控制系統的關鍵部分,用于根據控制電路輸出的PWM信號向電機輸出相應三相電流,以驅動電機產生相應轉矩。本文結合三相無刷直流電動機的特點,開發了基于IR2130的電機驅動系統,主要包括IR2130驅動電路、逆變電路和電流檢測電路。

2.2 線控轉向系統設計

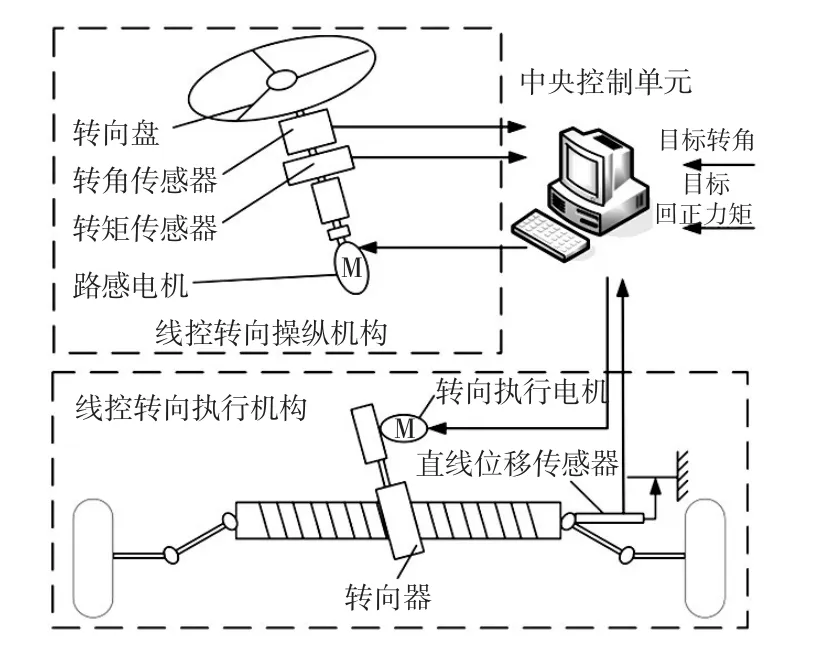

線控轉向系統分為轉向操縱機構、轉向執行機構和中央控制單元,總體方案如圖3所示。

圖3 線控轉向系統總體方案

轉向操縱機構主要包括轉向盤、轉角傳感器、轉矩傳感器、路感電機及其減速器,如圖4所示。轉向操縱機構通過轉角傳感器和轉矩傳感器將駕駛員的轉向意圖傳遞給中央控制單元,同時接受中央控制單元向路感電機發送的控制信號,驅動路感電機產生轉向盤回正力矩,為駕駛員提供路感信息。

圖4 線控轉向系統操縱機構

路感電機采用北京勇光高特微電機有限公司生產的90LWX型永磁無刷直流力矩電機,減速器采用湖北傳動設備有限公司生產的PL060型減速器。

轉向執行機構主要包括齒輪齒條轉向器、轉向執行電機、轉向阻力傳感器和直線位移傳感器,如圖5所示。轉向執行機構采集轉向阻力傳感器和直線位移傳感器信號,并將其發送給中央控制單元,同時接受中央控制單元發送的轉向控制信號,驅動轉向執行電機旋轉,帶動齒輪齒條轉向器產生相應前輪轉角,實現車輛轉向。

圖5 線控轉向執行機構

3 新一代線控底盤動力學建模

3.1 底盤動力學模型總體方案

對帶有本文自主設計的線控制動與線控轉向系統的某輕型汽車進行動力學分析,建立針對該目標車輛的汽車動力學模型,該車型為傳統機械傳動、前輪轉向、四輪驅動的輕型汽車。

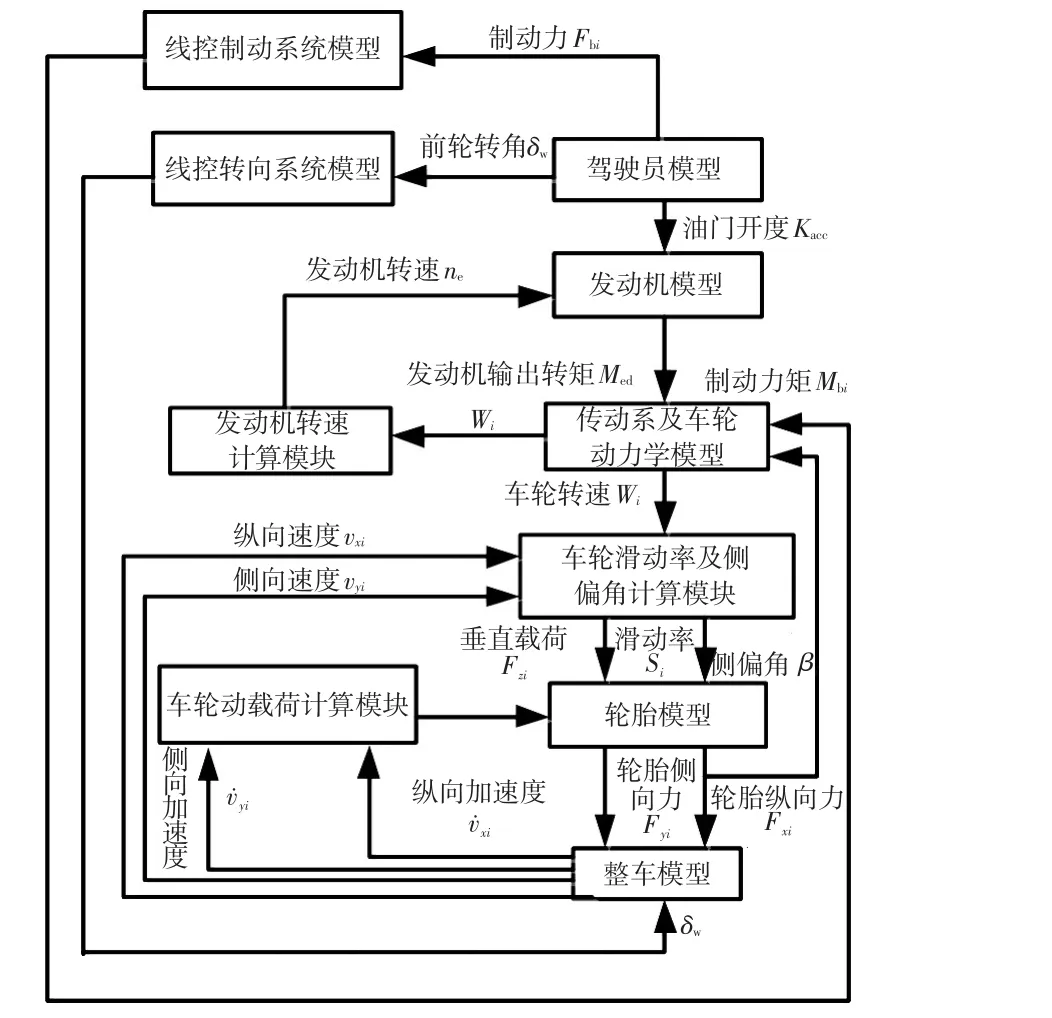

汽車動力學模型結構方案如圖6所示,圖中i=fl,fr,rl,rr,分別表示左前、右前、左后、右后車輪。汽車動力學模型主要包括駕駛員模型、發動機模型、傳動系及車輪動力學模型、車輪滑動率及側偏角計算模塊、輪胎模型、整車模型、車輪動載荷計算模塊、發動機轉速計算模塊以及線控制動系統模型和線控轉向系統模型。

3.2 線控制動系統模型

線控制動系統模型包括電機模型、傳動機構模型和負載模型。

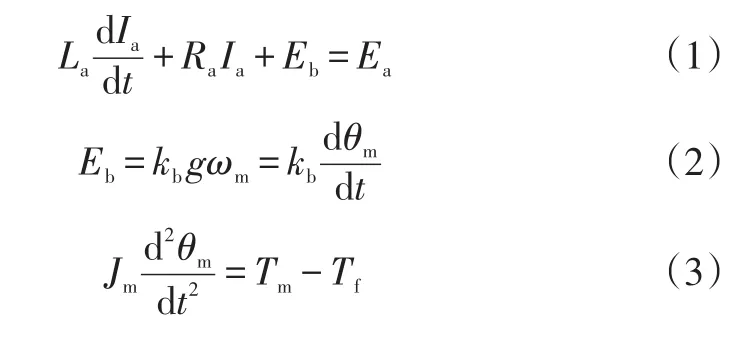

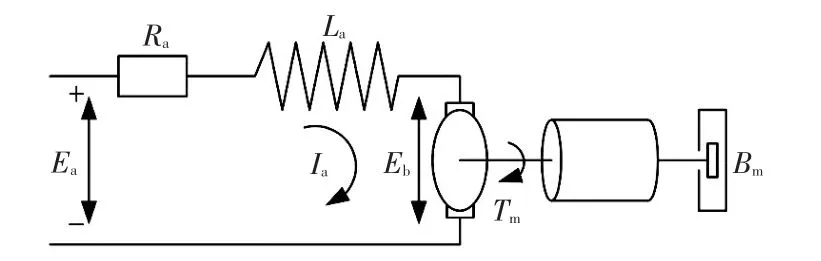

電機模型如圖7所示,表1為該模型相關符號說明。該電機模型描述了電機內部機電轉化關系,即輸入電壓與輸出轉矩之間的關系。

電機工作時:

式中,k為電機力矩系數;θm為電機轉軸角位移;Tf為電機負載轉矩;kb為線控制動系統電機反饋電動勢系數;ωm為電機轉速。

圖6 基于線控制動和線控轉向系統的汽車動力學模型總體結構

圖7 電機模型工作原理

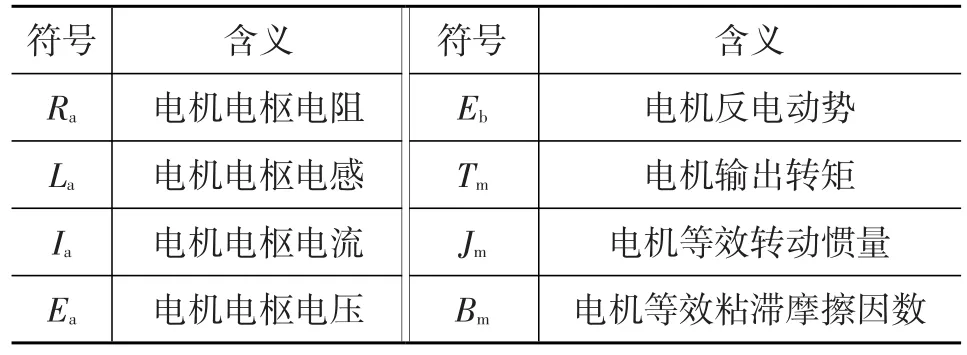

表1 電機模型符號說明

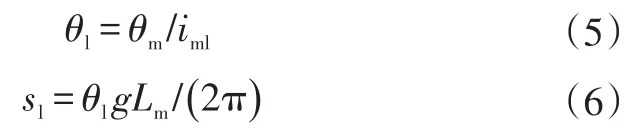

傳動機構模型:

式中,Lm為絲杠螺紋導程;im為減速裝置傳動比;θl為絲杠角位移;sl為絲杠水平位移。

負載模型:

線控制動系統絲杠輸出壓力與絲杠位移存在某確定關系,查閱相關資料并進行大量試驗后,得出絲杠輸出壓力與位移的關系為[11]:

式中,cl為擬合系數,需要通過試驗測量得到;Fl為絲杠輸出壓力。

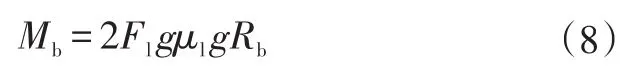

由絲杠輸出壓力得到車輪制動力矩為:

式中,μl為制動器摩擦因數;Rb為制動器有效半徑。

3.3 線控轉向系統模型

線控轉向系統模型包括轉向操縱機構模型和執行機構模型。

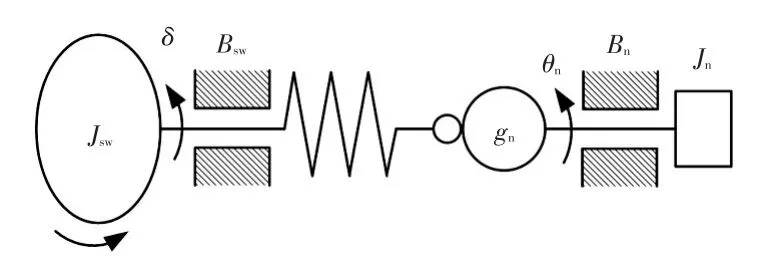

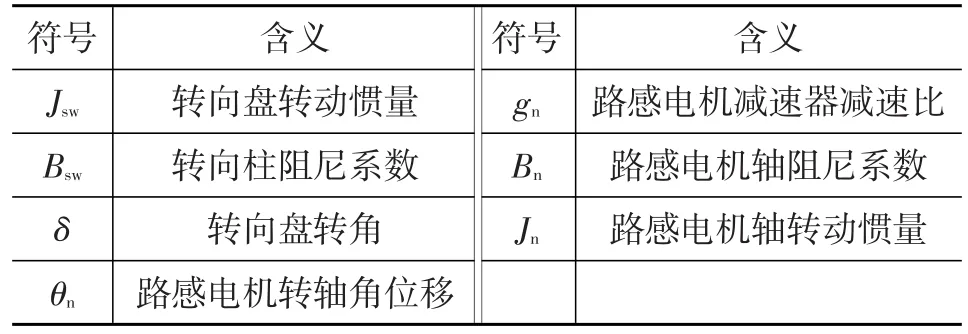

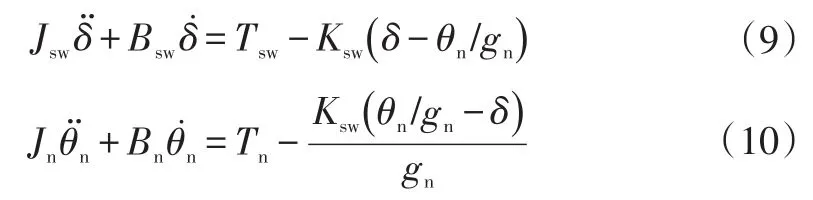

線控轉向系統操縱機構工作原理如圖8所示,圖中符號含義如表2所示,操縱機構模型由轉向盤、轉向軸、減速器和路感電機組成。轉向盤通過轉向軸及減速器與路感電機相連。轉向盤輸入力矩與路感電機輸出力矩形成相互作用力。

圖8 線控轉向系統操縱機構工作原理

表2 線控轉向系統操縱機構符號說明

系統模型為:

式中,Tsw為轉向盤輸入力矩;Ksw為轉向柱扭轉剛度;Tn為路感電機輸出力矩。

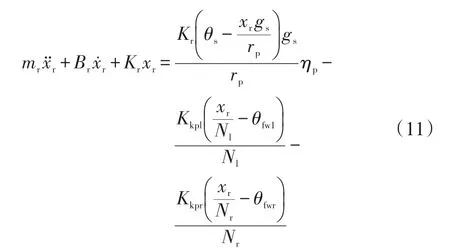

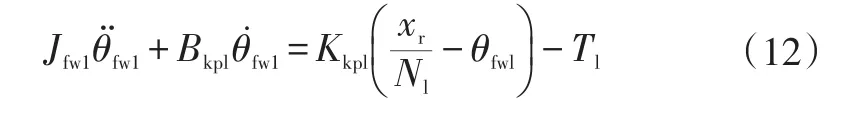

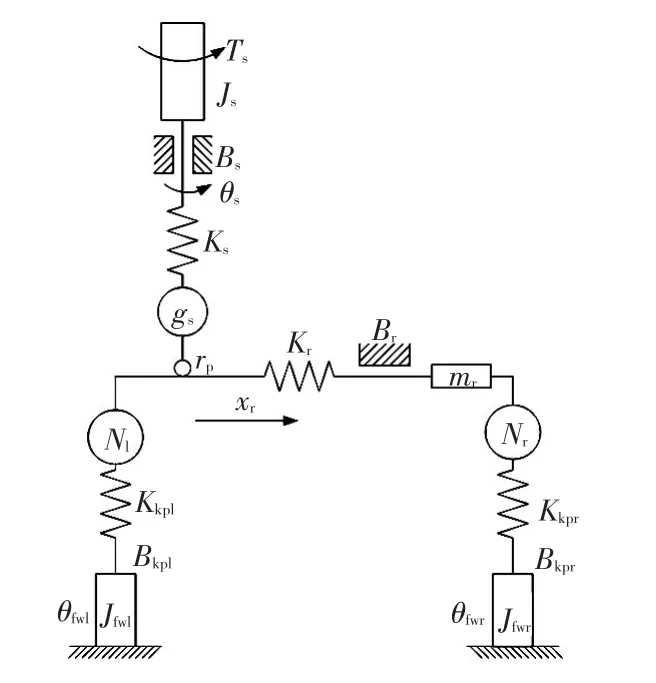

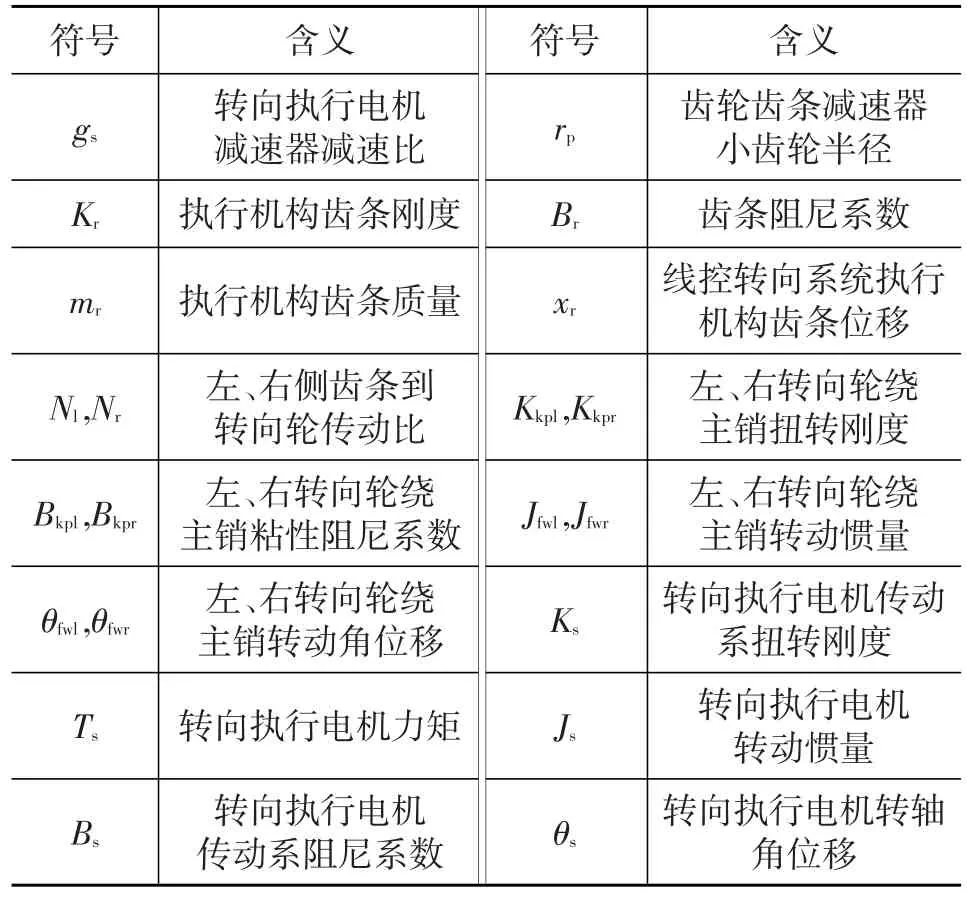

線控轉向系統執行機構工作原理如圖9所示,圖中符號含義如表3所示。執行機構模型由轉向執行電機、減速器、齒輪齒條機構和轉向輪組件組成。轉向執行電機的輸出力矩通過減速器作用于齒輪齒條機構,齒輪齒條機構驅動轉向輪轉動。

系統模型為:

式中,ηp為線控轉向系統執行機構轉向器正效率;Tl、Tr分別為左、右轉向輪轉向阻力矩。

圖9 線控轉向系統執行機構工作原理

表3 線控轉向系統執行機構符號說明

4 新一代線控底盤集成控制策略

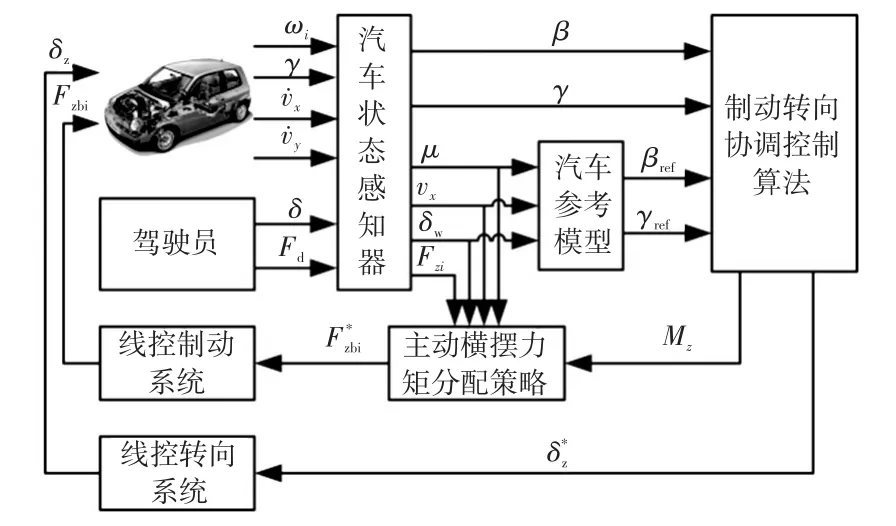

4.1 線控底盤集成控制總體結構

本節研究的線控底盤集成控制系統,是為保證車輛行駛穩定性而對汽車的線控制動系統和線控轉向系統進行協調控制的系統,其總體結構如圖10所示,主要包括用于采集和估算汽車狀態信息的汽車狀態感知器、輸出汽車狀態目標值的汽車參考模型、制動轉向協調控制算法、主動橫擺力矩分配策略以及包括線控制動和線控轉向系統在內的執行機構。其中,δz為主動前輪轉角;Fzbi為各車輪主動制動力;Fd為制動踏板力;為各車輪主動制動力目標值;β為汽車質心側偏角;γ為汽車橫擺角速度;μ為路面附著系數;βref為汽車質心側偏角目標值;γref為汽車橫擺角速度目標值;為主動前輪轉角目標值。

圖10 底盤集成控制系統總體結構

4.2 基于MPC的線控底盤集成控制算法

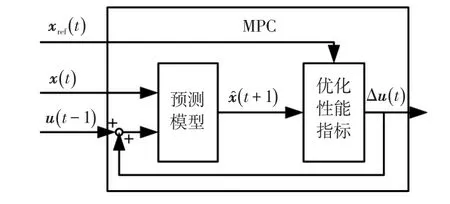

采用模型預測控制(Model Predictive Control,MPC)進行線控底盤集成控制算法設計。MPC算法在汽車領域得到了廣泛應用[12~15]。

本文將MPC控制應用到橫擺穩定性方面,通過預測車輛未來的橫擺角速度和質心側偏角,并根據預測值,實時地對車輛加以控制。控制器利用采集到的數據,判斷車輛將處于不足轉向還是過度轉向狀態,系統再根據不同的狀態對車輛進行主動線控轉向控制和主動線控制動控制。基于MPC的線控底盤集成控制原理如圖11所示。圖中,xref(t)為本時刻車輛期望狀態;x(t)為本時刻車輛實際狀態;u(t-1)為上一時刻的控制量;為下一時刻預測狀態量;Δu(t)為本時刻控制量增量。MPC預測控制模型通過x(t)和u(t-1)預測,通過優化性能指標并結合期望狀態量xref(t)計算出最優的Δu(t)。

圖11 基于MPC的底盤集成控制原理

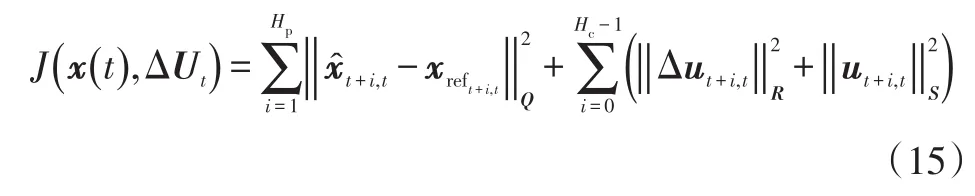

MPC預測控制模型通過二自由度車輛參考模型得到。為了描述最終的空間優化控制問題,首先通過歐拉法將二自由度車輛狀態方程離散化:

式(13)和式(14)為MPC穩定性協調控制器中使用的預測模型。

優化指標中的第1項用于保證狀態軌跡對目標軌跡的跟蹤,即預測軌跡要盡可能地接近目標軌跡;第2項用于限制轉向和制動的控制幅度,希望其變化量盡可能小;第3項用于限制轉向力和制動力,在車輛自身條件限制下,輸出的轉向力和制動力必須在車輛能夠滿足的范圍內。

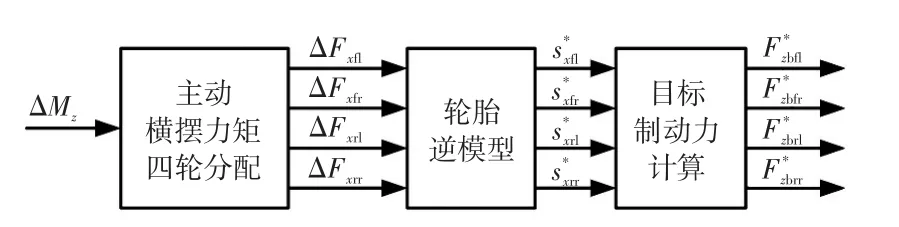

利用上面的MPC穩定性協調控制器可以求得所需的控制量前輪轉角Δδw和橫擺力矩ΔMz,其中,Δδw發送至線控轉向系統直接控制車輛的前輪轉角,ΔMz需要通過一定的分配策略,求解出4個車輪的縱向力,并運用輪胎逆模型求解目標滑移率,最后根據目標滑移率與實際滑移率之差求解各輪胎的目標制動力。由ΔMz求得目標制動力的流程圖如圖12所示。其中,ΔFxi為車輪縱向力;為目標滑移率;為各輪胎的目標制動力(i=fl,fr,rl,rr,分別表示左前、右前、左后、右后)。

圖12 求解目標制動力流程

5 測試驗證與分析

5.1 硬件在環試驗臺搭建

基于線控制動、轉向系統的新一代線控底盤集成控制硬件在環試驗臺分為硬件、軟件、實時平臺和信號處理4個部分,其結構方案如圖13所示。

硬件在環試驗臺軟件采用Matlab/Simulink建立相應的模型。利用RTW(Real-Time Workshop)對替代模型進行編譯,將其轉化為可以在Matlab/xPC Target實時內核上運行的實時代碼,即汽車動力學實時模型。

實時平臺由3臺計算機組成,其中1臺作為主機,另外2臺作為目標機。主機運用Matlab/Simulink編寫汽車動力學模型及控制算法,進行離線仿真,并將車輛模型和控制算法編譯成可以在目標機運行的實時代碼;目標機作為實時平臺,運行車輛模型和控制算法的實時代碼,并作為I/O板卡的載體,完成信號的采集、輸出。主機與目標機的通信可以采用PC串口通信或TCP通信。

圖13 硬件在環試驗臺結構方案

硬件在環試驗臺信號處理部分由若干I/O板卡、采集模塊和CANoe總線開發工具組成。

5.2 雙移線工況試驗

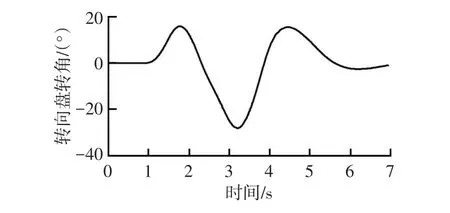

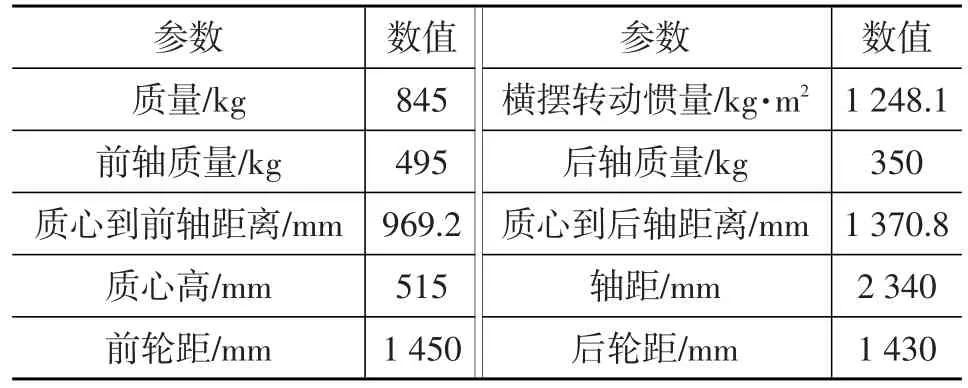

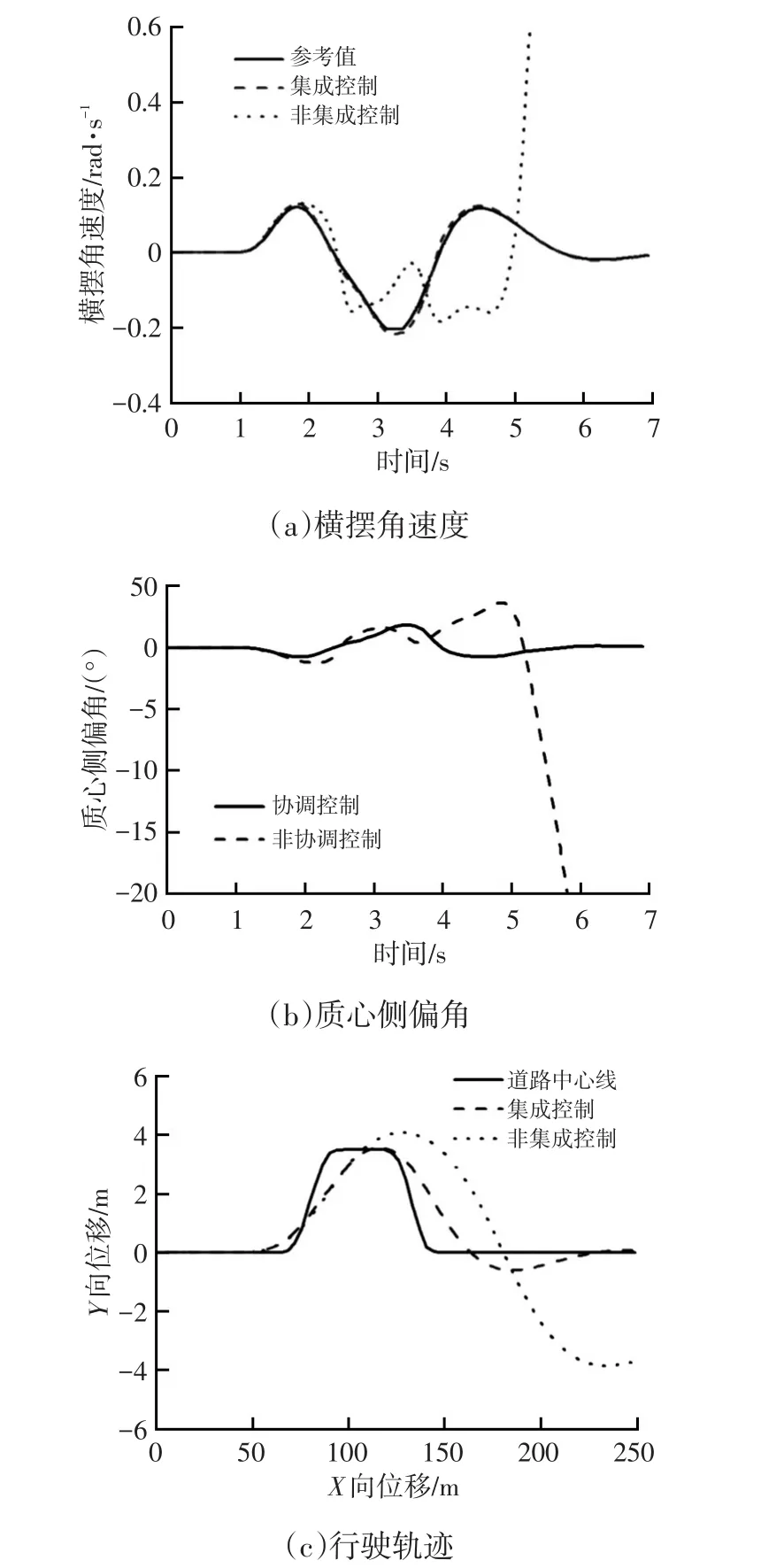

仿真工況參考ISO 3888-1雙移線工況,汽車初始速度130 km/h,路面附著系數0.8,轉向盤角輸入如圖14所示,仿真時間7 s,仿真參數選擇如表4所示,測試試驗結果如圖15所示。

圖14 駕駛員轉向盤轉角輸入

表4 仿真參數

圖15 測試試驗結果

由圖15可知,沒有進行轉向、制動集成控制的情況下,汽車不能沿規定路線行駛,第2.5 s起汽車實際橫擺角速度與目標橫擺角速度分離且偏差迅速增大,汽車質心側偏角也迅速增大,汽車側滑失穩,發生危險。在加入了制動、轉向集成控制后,通過主動制動和主動前輪轉角調節能夠使汽車實際橫擺角速度始終嚴格跟隨目標橫擺角速度,二者間基本無偏差,汽車能夠安全平穩地沿試驗規定路線行駛。

6 結束語

本文以某輕型汽車為研究對象,針對新一代底盤集成控制策略開展研究,制造了線控制動和線控轉向系統樣機并建立了其動力學模型,應用MPC算法,設計了基于主動前輪轉角調節和主動制動力調節的協調控制系統,硬件在環試結果表明,該控制策略可有效使汽車跟隨期望狀態,保證車輛的行駛穩定性。

1 van Zanten A T,Erhardt R,Landesfeind K,et al.VDC system development and perspective.SAE Paper 980235,1998.

2 van Zanten A T.Bosch ESP systems:5 years of experience.SAE Technical Paper 2000-01-1633,2000.

3 郭孔輝.汽車操縱動力學.長春:吉林科學技術出版社,1991.

4 M.米奇克.汽車動力學:C卷.第二版.陳萌蘭譯.北京:人民交通出版社,1997.

5 Leffler H.Consideration of lateral and longitudinal vehicle stability by function enhanced brake and stability control system.SAE 940832,1994.

6 Straub A.DSC(Dynamic Stability Control)in BMW 7 series cars.InternationalSymposium on Advanced Vehicle Control,1996.

7 Kraft H J.The integrated brake and stability control system of the new BMW 850i.SAE 900209,1990.

8 United States National Highway Traffic Safety Administra?tion.FMVSS No.126 Electronic Stability Control Systems, NHTSA Final Regulatory Impact Analysis.2007.

9 Masato Abe,Naoto Ohkubo,Yoshio Kano.A direct yaw moment control for improving limit performance of vehicle handling-comparison and cooperation with 4WS.Vehicle System Dynamics,1996,25(sup1):3~23.

10 姜煒,余卓平,張立軍.汽車底盤集成控制綜述.汽車工程,2007,29(5):420~425.

11 馮虎田.滾珠絲杠副動力學與設計基礎.北京:機械工業出版社,2015.

12 Chang S,Gordon T J.A predictive control for optimal braking torque distribution in vehicle stability controls.The 8th International Symposium on Advanced Vehicle Control,2006.

13 楊建森,郭孔輝,丁海濤,等.基于模型預測控制的汽車底盤集成控制.吉林大學學報:工學版,2011(增刊2):1~5.

14 Chang S,Gordon T J.Gordon.Improvement of Vehicle Dynamics using Model-based Predictive Control.SAE Paper,2009-01-0427,2009.

15 Falcone P,Tseng H E,Borrelli F,et al.MPC-based yaw and lateral stabilisation via active front steering and braking.Vehicle System Dynamics,2008,46(sup1):611~628.

(責任編輯 斛 畔)

修改稿收到日期為2016年10月12日。

Research on New Generation Drive-by-Wire Integrated Chassis Control Strategy

Wei Qing1,Yang Jiansen2,Li Fei2

(1.Tianjin Public Security Fire Corps,Tianjin 300000;2.China Automotive Technology and Research Center, Tianjin 300300)

A new generation integrated chassis control strategy based on brake-by-wire and steer-by-wire is presented for vehicle stability control.The prototypes of brake-by-wire system and steer-by-wire system were designed and made,and corresponding dynamics model was built.An integrated chassis control system based on active steering regulation of front wheels and active regulation of braking force was designed using model predictive control.A hardwarein-the-loop test bench for integrated chassis control was built for target vehicle.Tests were conducted in typical working conditions.Results showed that the designed control strategy can keep the vehicle in the desired state,ensure the driving stability and enhance the performance of the vehicle.

Brake-by-wire system,Steer-by-wire system,Stability control,Integrated chassis control,Model predictive control

線控制動系統 線控轉向系統 穩定性控制 底盤集成控制 模型預測控制

U463.1

A

1000-3703(2017)03-0001-07