融合小波分解和模糊推理的異步電機轉矩控制方案

王 越

(貴州交通職業技術學院,貴陽 550001)

0 引 言

異步電機(以下簡稱AM)具備自由變速控制、耐用性、少維護、低成本、可靠性等優點,在工業領域廣泛應用[1]。目前,AM的控制架構主要分為磁場定向控制(以下簡稱FOC)和直接轉矩控制(以下簡稱DTC)[2]。這些控制架構中的轉矩控制通常采用比例積分微分(以下簡稱PID)控制器[3],轉矩直接影響電機的轉速。然而,PID在所有操作條件下的增益值設定不變,不能實現轉速的高穩定性,且在復雜的驅動環境下可靠性較低。為此,學者融入了智能技術來克服上述缺點,如神經網絡和模糊推理等。神經網絡控制器[4]不需要整個系統的分析模型,并具有適應環境變化的能力。然而,其需要大量的訓練過程,這增加了計算時間且影響系統的實時性能。模糊推理[5]是一種簡單的智能技術,利用模糊邏輯知識來控制動作,即使在系統未定義,甚至參數變化時仍能夠獲得良好的效果。

小波變換(以下簡稱WT)[6]是一種用來提取和檢測信號頻率分量的多分辨率頻譜技術。近年來,WT被應用到控制系統以及電機驅動器故障診斷等領域[7]。文獻[8]提出一種小波神經網絡控制器進行AM的轉矩控制,具有一定的有效性。文獻[9]利用小波分析對FOC AM驅動的轉子時間常數進行估計,比傳統濾波器表現出更好的性能。

FOC中的轉矩控制直接影響電機的速度,為了實現電機速度的精確控制,本文首次將WT應用到AM的驅動控制中,并結合模糊推理構建一種應用于由電壓源逆變器(以下簡稱VSI)供電的FOC AM的轉矩控制方案。實驗結果表明,提出的方案具有良好的可行性和可靠性。該方案的主要創新點在于:

1) 利用2層離散小波變換(以下簡稱DWT)對電機速度差信號進行分解,獲得對應于不同頻率的細節分量和近似分量。

2) 利用模糊推理技術處理速度差信號,產生對應于各細節和近似分量的比例增益,用來調整各分量的比重,以此降低環境噪聲的干擾。

3) 將縮放增益與相應的小波分量相乘,產生FOC的轉矩控制信號,從而控制電機速度。

1 異步電機的FOC模型

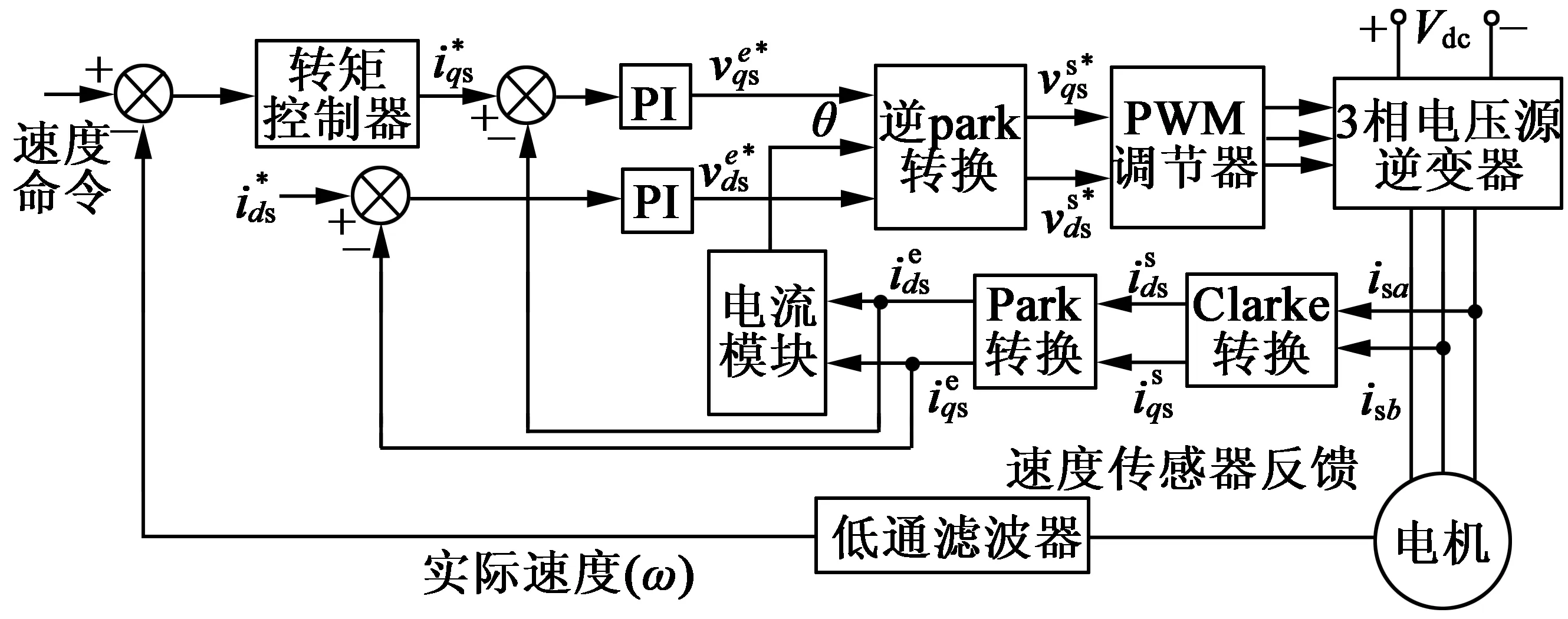

圖1 AM的FOC框架

2 離散小波變換(DWT)

WT是在時域和頻域上處理和分析給定信號的快速算法。WT的信號數學表示如下[10]:

(1)

式中:s>0表示窗口的大小,決定了梯度小波函數庫ψ(t-τ/s)在時間-頻率域上的分辨率,且其值反向依賴于頻率。信號x(t)的DWT可寫:

(2)

式中:ψ*(t)為小波函數,m為擴張表示,n為平移參數。DWT通過低通濾波器(LPF)和高通濾波器(HPF)的級聯實現,通過下采樣執行頻率擴張。LPF的輸出為第一層分解的近似信號系數,由a1表示。HPF的輸出為第一層分解的細節信號系數,由d1表示。系數a1和d1構成第一層分解,表示:

(3)

(4)

經過系數為2的下采樣后,將第一層分解過程中的近似系數a1作為第二層濾波器的輸入。第二層LPF和HPF產生第二層信號系數a2和d2,長度為N/2。第二層分解表示:

(5)

(6)

注意,濾波和下采樣過程一直持續,直到達到所期望的層。

3 提出的AM轉矩控制方案

3.1 轉矩控制總體框架

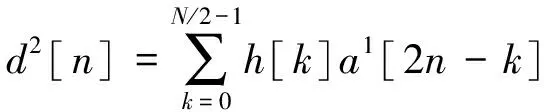

本文提出的基于小波模糊系統的FOC AM驅動器轉矩控制框架,如圖2所示。將速度差作為小波模糊系統的輸入。首先,利用DWT將速度差信號分解為近似分量(ed1,ed2)和細節分量(ea2)。利用模糊控制器處理速度差信號產生各分量對應的縮放增益(kd1,kd2和ka2)。然后,將縮放增益與相應的小波分量相乘,產生FOC的轉矩輸入信號,用于控制AM轉速。

圖2 提出的IFOC AM轉矩控制方案框架

3.2 小波函數和分解層數的選擇

在AM控制系統中,存在著各種頻率的物理和電氣噪聲。反饋控制系統的目的是在每個周期中在排除噪聲和破壞性信號下最小化速度差。大多數的數學方法和級數表示都缺乏消除噪聲的能力。而基于小波變換的控制器能夠判別這些不同頻率的信號,以此來解決該問題。

在利用小波時,需要選擇合適的小波函數和具有縮放功能的母小波。所期望的小波函數具有緊致、正交、線性相位、低逼近誤差等性質。本文利用最小描述長度(以下簡稱MDL)準則[11]來選擇用于信號分解的最佳小波函數。根據MDL準則,一組模式中的最佳模式將擁有數據模型本身的最短描述,定義:

0≤k (7) 在將速度差信號輸入到DWT之前,選擇分解層數很重要。分解層數決定了小波控制器所需的調整增益的數量,其取決于用于分解的信號。香農熵準則最適合于確定電機驅動中速度差信號的最佳分解層。信號x(n)的熵可以表示: (8) 在每一層分解中,為速度差信號的近似和細節分量系數進行熵計算,以此檢測分解的最佳層。基于香農熵準則,如果下一層(p)信號的熵比前一層(p-1)的高,即: H(x)p≥H(x)p-1 ( (9) 那么,信號的分解在層(p-1)停止,層(p-1)即為最佳分解層。通過上述分析,2層小波分解足以滿足速度差信號的有效表示。 本文利用模糊推理來確定小波分解后各分量的增益系數,以此消除噪聲干擾。圖3(a)為模糊推理系統的示意圖,由模糊化、模糊規則和去模糊化單元組成。模糊推理系統的輸入為速度差e(k)和速度差的變化量de(k)(當前速度差與前一時刻速度差之間的差),相應的隸屬函數如圖3(b)所示。 (a) 模糊推理系統的結構 (b) 誤差e和誤差變化量de的隸屬函數 首先,模糊推理系統使用給定的三角隸屬函數將明確變量e(k),de(k)轉換為模糊變量E(k),dE(k),分為5個模糊集:NL(負-大),NS(負-小),ZE(零),PS(正-小)和PL(正-大)。每個模糊變量為隸屬度在0(非成員)到1(全成員)之間變化的子集[12]。 然后,根據表1給定的5×5模糊規則矩陣,由推理機處理模糊變量E(k)和dE(k)。這些規則是基于速度差信號的動態行為而設計,規則的形式如下:If ‘x’ is ‘A’ and ‘y’ is ‘B’ - Then ‘z’ is ‘C’。推理算法用于分離模糊集合值以輸出模糊變量 ,本文使用最大-最小推理算法[13],其中隸屬度為E和dE的隸屬度中的最大值。 接著,執行去模糊化操作,將推理機的模糊輸出變量轉換成明確值。這里,本文使用重心去模糊算法,以隸屬函數的重心來計算明確值。 表1 模糊邏輯規則矩陣 首先,對速度差信號進行小波變換,以不同級別的分辨率將速度差信號分解為不同頻率的細節分量ed1,ed2,…,edN和近似分量eaN。然后,由模糊推理獲得用于調整各分量的增益系數:kd1,kd2,…,kdN和kaN。最后,將各分量與增益系數相乘并相加,產生輸入到FOC的轉矩信號uw,從而控制電機速度。計算如下: uw=kd1ed1+kd2ed2+…+kdNedN+kaNeaN (10) 在驅動AM時,命令和擾動信號為低頻,傳感器噪聲為高頻。那么,合理調整速度差信號低頻分量的增益可用于提高AM的抗擾動能力;而降低高頻分量的增益可用于消除噪聲信號的影響。各分量根據它們各自的增益縮放,加在一起產生轉矩控制信號 u,以此對復雜場景具有魯棒性。 構建實驗平臺,由PC機、TMS320F2812(DSP)控制板、基于IGBT的PWM逆變器、三相交流AM和信號(電壓/電流)測量儀器組成,如圖4所示。其中三相AM型號為380V的Y112M-2AM型,額定功率為4kW,額定速度為2 800r/min,額定轉矩為13.6N·m,額定電流8.2A,極對數為2。AM的電流由霍爾傳感器測量,并通過模擬/數字轉換后輸入到DSP板中。提出的轉矩控制系統在DSP控制板中執行,其輸出的數字脈沖通過隔離后觸發逆變器的IGBT,從而控制電機。 圖4 實驗平臺 在速度上升時間,上沖下沖情況和控制穩態誤差方面評估控制系統性能。利用100MHz帶寬、500MS/s采樣率的Tektronix信號示波器來測量實際速度。 首先,利用MATLAB/Simulink軟件對本文控制系統進行仿真,以驗證控制系統的可行性。 圖5為本文控制系統對速度指令的跟隨響應。其中,設定在t=12.5s時速度從1 000到1 900r/min逐步增加;在t=22.5s時設定速度從1 900到1 000r/min逐步降低。可以看出,速度曲線能夠很好地跟隨設定值,大約只需0.5s即可控制到穩態速度,且沒有過度調節現象。 圖5 速度變化時的速度控制響應曲線(仿真) 為了研究負載對控制系統的影響,仿真中設置電機速度為1 900r/min,在t=32.5s時增加30%的額定負載,在t=42.5s時移除30%的額定負載,觀測本文控制系統的穩定性,結果如圖6所示。可以看出,負載變化會影響速度的穩定性。但本文控制器能夠快速地對速度進行調整并使其穩定,展示了對負載變化良好的魯棒性。 圖6 負載變化時的速度控制曲線(仿真) 在構建的實際實驗平臺上進行實驗。首先,在2N·m負載情況下,驗證控制系統對速度變化的響應。其中,在t=2s時設置速度由0變到1 000r/min;在t=5s時設置速度由1 000變到1 900r/min;在t=8s時設置速度由1 900變到1 000r/min。速度控制結果曲線如7所示。可以看出,與仿真結果一樣,本文控制系統能夠快速且準確的跟隨速度設定值。 圖7 速度變化時的速度控制響應曲線(實際) 然后,研究負載變化對控制系統的影響。設定電機以1 900r/min的速度恒速運行,待轉速穩定后,在t=2s時施加2N·m的負載,在t=8s時移除負載。速度控制曲線如圖8所示。可以看出,負載變化對速度的影響很小,控制系統能夠很快地調整并穩定速度。 圖8 負載變化時的速度控制曲線(實際) 圖9給出了電機從起動到t=2s處施加負載時的三相定子電流輸出波形。可以看出,起動時的電流很大,約0.7s后電流穩定到正常值。在t=2s處施加負載時,電機電流迅速上升并很快趨于穩定。 圖9 添加負載時的電機三相定子電流變化 另外,對上述實驗中穩定狀態時的速度進行采樣,計算速度控制的穩態誤差值。通過計算得到,本文控制器在1 000r/min時穩態誤差約為16.4r/min,在1 900r/min時穩態誤差約為22.1r/min,控制誤差在設定速度值的1.5%以內,符合高精度控制要求。而在同樣場景下,當設定速度為1 000r/min和1 900r/min時,傳統PID控制的穩態誤差約為28.5r/min和34.6r/min,明顯高于本文方案。 根據上述實驗,可以得出結論,提出的FOC中轉矩控制器具有有效性,在跟隨速度變化時幾乎沒有過沖現象,且上升時間快、控制精度高、穩定性好。 本文提出了一種用于FOCAM的小波模糊轉矩控制器,利用小波分解獲得速度差信號的頻率分量,利用模糊推理獲得各分量的增益,從而在排除噪聲干擾下獲得轉矩控制信號,進而精確控制電機速度。數值仿真和實際實驗的結果表明,提出的控制方案對環境噪聲和負載變化具有魯棒性,且控制精度高、無過調節現象,符合工業應用需求。 [1] 萬曉鳳,朱俊裕,肖京.純電動汽車三相異步電動機矢量控制[J].微特電機,2012,40(1):61-63. [2]ZHUJ,WANGX,XUB,etal.Acomparativestudyonfieldorientedcontrolanddirecttorquecontrolforpermanentmagnetlinearsynchronousmotor[J].JournalofComputers,2013,8(1):132-139. [3] 彭繼慎,宋朋磊.改進PID和模糊控制在異步電機DTC中的應用[J].計算機仿真,2014,31(6):329-333. [4] 許輝,王自強.基于神經網絡的有限轉角力矩電動機滑模控制[J].微特電機,2015,43(11):39-42. [5] 朱建渠,張罡.三相異步電機模糊控制的研究[J].電力電子技術,2012,46(7):81-83. [6] ASFANI D A,MUHAMMAD A K,SYAFARYDDIN,et al.Temporary short circuit detection in induction motor winding using combination of wavelet transform and neural network[J].Expert Systems with Applications,2012,39(5):5367-5375. [7] 祝洪宇,胡靜濤,高雷,等.Morlet小波解調制方法診斷鼠籠電機轉子斷條故障[J].電機與控制學報,2014,18(7):31-36. [8] SANJEEVIKUMAR P,DAYA J L F,WHEELER P,et al.Wavelet transform with fuzzy tuning based indirect field oriented speed control of three-phase induction motor drive[C]// International Conference on Electrical Drives and Power Electronics.Slovakia:IEEE,2015:153-158. [9] FARAHANI M,BIDAKI A R Z,ENSHAEIEH M.Intelligent control of a DC motor using a self-constructing wavelet neural network[J].Systems Science & Control Engineering An Open Access Journal,2014,2(1):261-267. [10] 王欣,杜陽,周元鈞,等.基于小波變換和聚類的BLDCM故障檢測與識別[J].北京航空航天大學學報,2014,40(10):1436-1441. [11] 趙聞蕾,孔莉,王娟娟,等.基于MATLAB和小波變換的電力機車諧波電流分析[J].電力自動化設備,2012,32(1):103-106. [12] JANIER J B,ZAHARIA M F Z,KARIM S A A.Use of fuzzy inference system for condition monitoring of induction motor[J].Aip Conference Proceedings,2012,14(3):441-445. [13] RAMADAN E H M,EL-BARDINI M,EL-RABAIE N M,et al.Embedded system based on a real time fuzzy motor speed controller[J].Ain Shams Engineering Journal,2014,5(2):399-409.

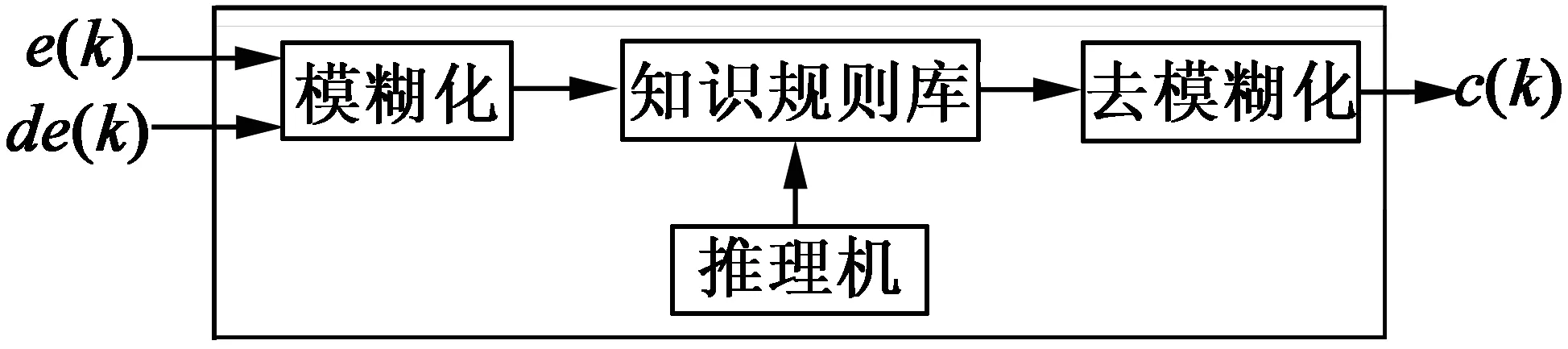

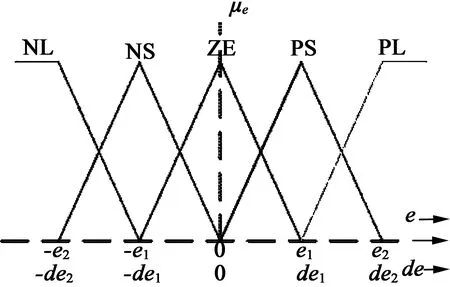

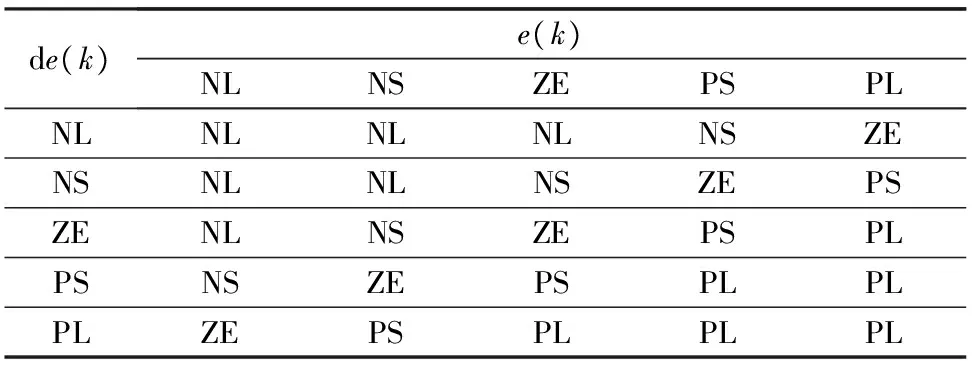

3.3 模糊推理機制

3.4 轉矩控制輸出

4 實驗及分析

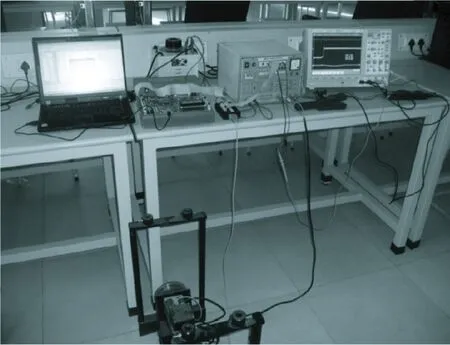

4.1 實驗設置

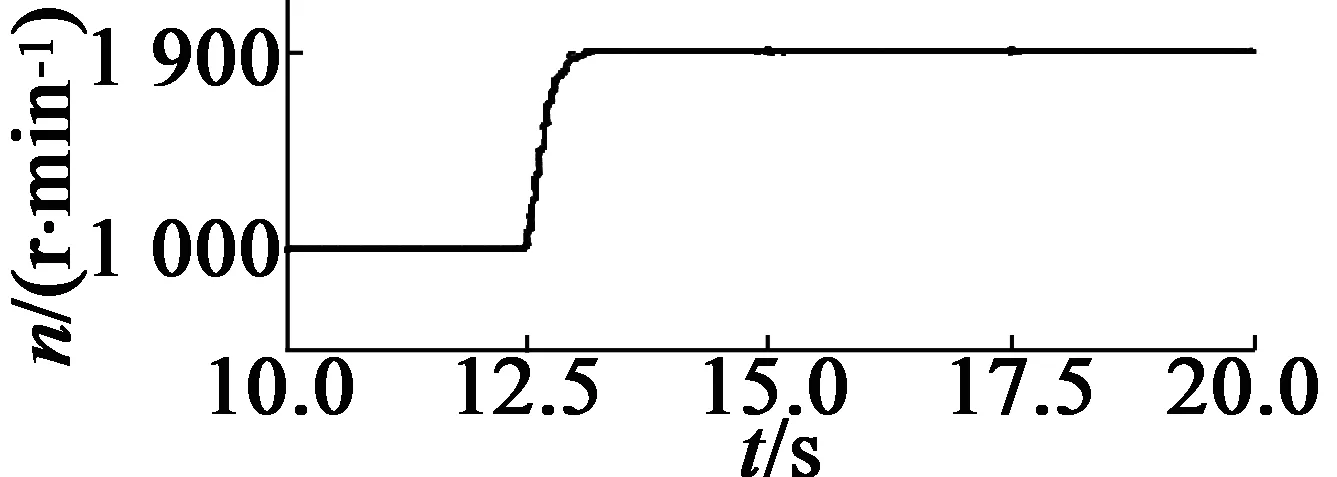

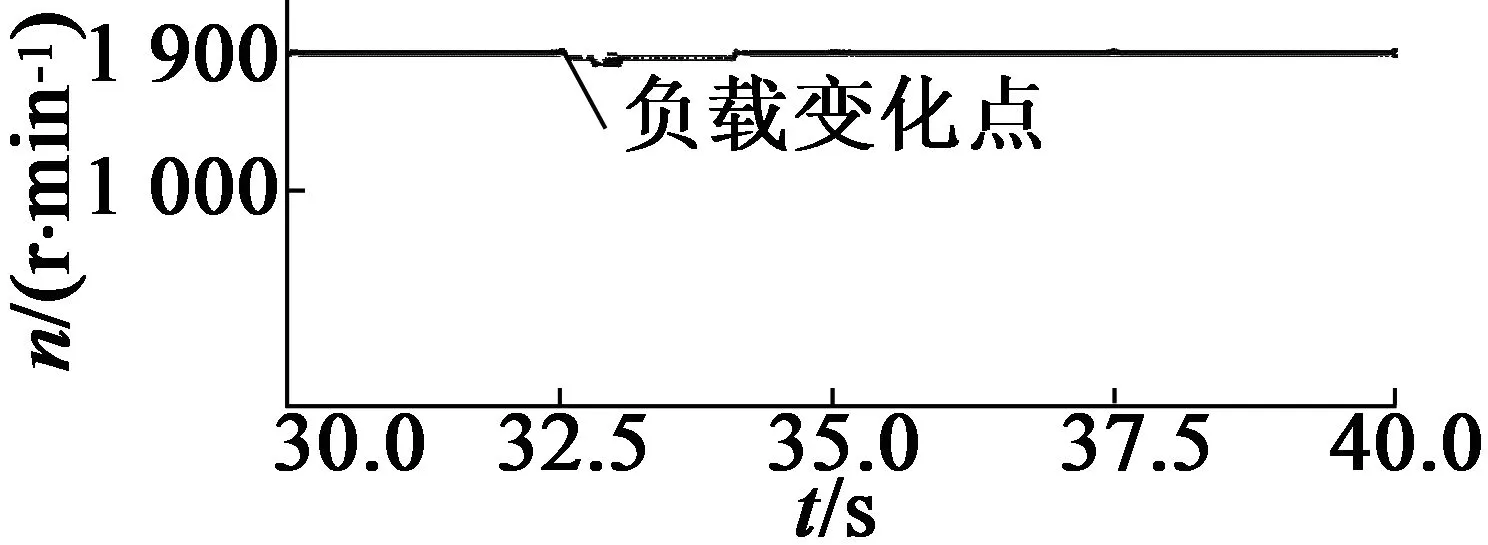

4.2 仿真分析

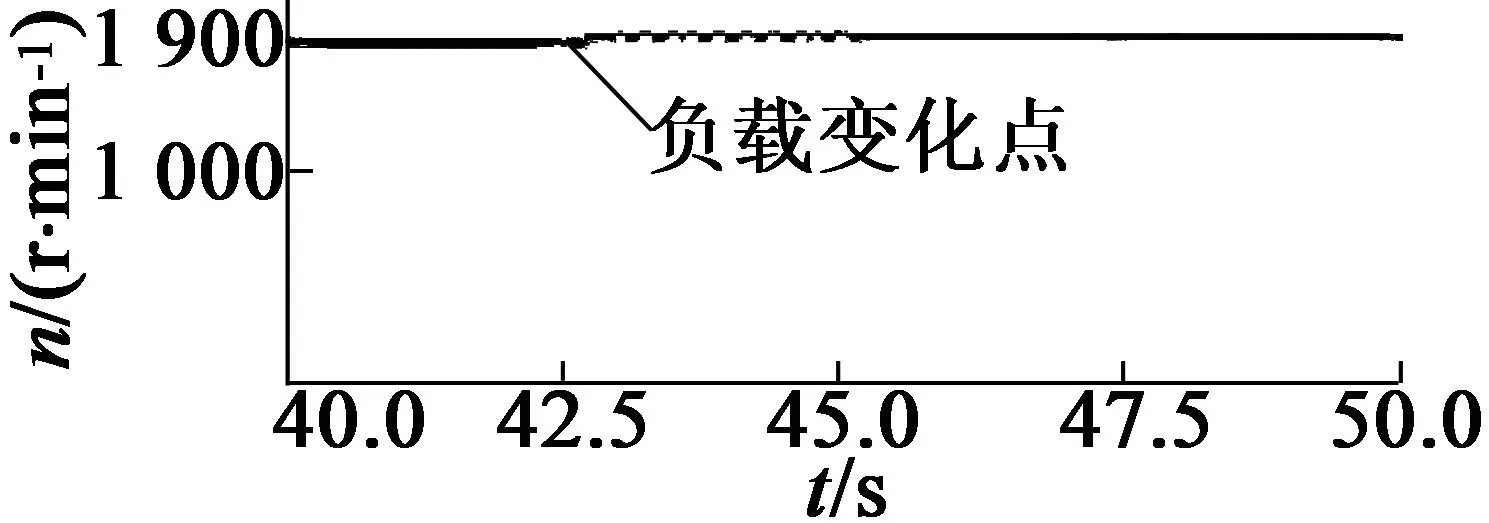

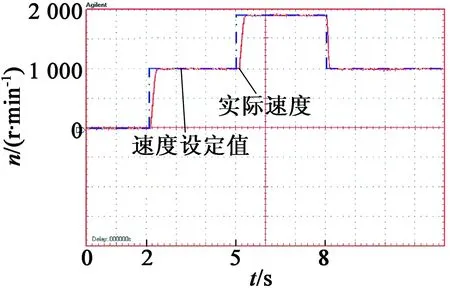

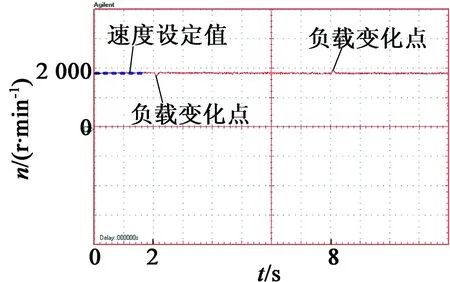

4.3 實際實驗

5 結 語