超聲-微波協同提取甘草渣中總黃酮工藝優化

張臘臘,胡浩斌,王宗博,鄭旭東,韓明虎

(1.隴東學院化學化工學院,甘肅慶陽745000;2.慶陽市中凱農產品有限責任公司,甘肅慶陽745000)

超聲-微波協同提取甘草渣中總黃酮工藝優化

張臘臘1,胡浩斌1,王宗博2,鄭旭東1,韓明虎1

(1.隴東學院化學化工學院,甘肅慶陽745000;2.慶陽市中凱農產品有限責任公司,甘肅慶陽745000)

為提高甘草的綜合利用,該研究以甘草渣為原料,采用響應面法優化超聲-微波協同提取甘草渣中總黃酮的提取工藝條件。考察液料比、微波功率、乙醇體積分數和提取時間對甘草渣中總黃酮提取率的影響,根據響應面試驗結果,建立總黃酮提取率的回歸方程,獲得甘草渣中總黃酮的最佳提取工藝條件為:液料比28.4∶1(mL∶g)、微波功率125 W、超聲功率300 W、乙醇體積分數79%、提取時間32 min。在此條件下,甘草渣中總黃酮的提取率為2.59%。

甘草渣;總黃酮;超聲-微波協同提取;響應面法

甘草在醫學藥典中被稱為美草、靈通等,以其根莖入藥可補脾益氣、緩急止疼等[1],因此被譽為中藥之王[2]。甘草中主要有效成分是甘草酸和黃酮類化合物[3]。而甘草黃酮由于具有抗氧化、抗腫瘤等藥理功能廣泛應用于食品、藥品等領域[4-5]。然而,工業化生產中只提取甘草中的甘草酸作為主要藥效成分,而富含大量黃酮類化合的甘草渣則作為廢料棄去,造成資源的極大浪費。

甘草黃酮的提取方法主要有溶劑提取法、超聲輔助提取法、微波輔助提取法等[6-9]。溶劑提取法由于提取物中雜質多、提取時間長等因素導致提取率很低[10-12]。超聲波提取由于供熱不足導致提取時間過長,而微波提取又有傳熱、傳質不均勻等缺陷,利用超聲-微波協同提取則可以起到對兩種方法缺陷的互補,從而縮短提取時間、提高提取效率[13]。響應面法由于操作簡便、預測準確,在黃酮提取工藝優化中應用廣泛[14-16]。

本研究在單因素試驗的基礎上,采用響應面法對超聲-微波協同提取甘草渣中總黃酮的提取工藝進行優化,以期獲得更為科學和合理的提取工藝,為甘草黃酮的深入研究及其在食品領域的工業化生產創造一定條件,同時還能做到資源的重復利用。

1 材料與方法

1.1 材料與試劑

甘草渣:慶陽市中凱農產品有限責任公司;蘆丁標準品(純度98%):中國藥品生物制品研究所;氧化鋁、硅膠、乙酸乙酯、石油醚(均為分析純):西安化學試劑廠。

1.2 儀器與設備

NJL07-5型實驗室超聲微波爐:南京杰全微波設備有限公司;7230G型可見分光光度計:上海精密科學儀器有限公司;SPECORD-50型紫外分光光度儀:德國耶拿公司;RE-5203型旋轉蒸發器:上海亞榮生化儀器廠;FZ102型微型植物試樣粉碎機:北京中興偉業儀器有限公司;SHZ-D型循環水式真空泵:河南省鞏義市英峪儀器一廠;BS110S型電子天平:北京賽多利斯天平有限公司。

1.3 試驗方法

1.3.1 蘆丁標準曲線的繪制

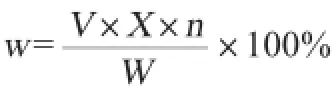

精密稱取105℃干燥至質量恒定的蘆丁標準品0.01 g,加體積分數為80%的乙醇溶液定容至100 mL,配制成質量濃度為0.1 mg/mL的蘆丁標準溶液。精確吸取質量濃度為0.1mg/mL的蘆丁標準溶液0、0.5mL、1.0mL、1.5mL、2.0mL、2.5 mL、3.0 mL,置于10 mL試管中,分別加入體積分數為80%的乙醇溶液5.0 mL,再加0.5 mL10%KOH溶液,充分搖勻顯色5 min后,用體積分數為80%的乙醇溶液定容,以不加樣品的溶液為參比液,在波長410 nm處測定其吸光度值。以吸光度(A)為縱坐標,蘆丁標準溶液的質量濃度(y)為橫坐標,得到標準曲線回歸方程為:y=32.336x-0.012 9,R2=0.994 5。樣品中總黃酮質量濃度按照蘆丁標準曲線回歸方程進行計算。甘草渣中總黃酮提取率計算公式如下:

式中:w為總黃酮提取率,%;n為稀釋倍數;V為提取液體積,mL;X為提取液中總黃酮的質量濃度,mg/mL;W為甘草渣質量,g。

1.3.2 甘草渣中總黃酮的提取單因素試驗

精確稱取一定量的經烘干并粉碎過篩(60目)的甘草渣粉,置于250 mL燒杯中,加入一定體積分數的乙醇溶液混合后,采用超聲-微波協同提取2次:微波加熱到一定溫度并保持一定時間再進行超聲波(300 W)輔助提取(超聲提取時間為總提取時間的一半),提取一定時間后,過濾,合并收集濾液,分析其中總黃酮的質量濃度,計算提取率。固定其他條件不變,分別考察液料比(15∶1、20∶1、25∶1、30∶1、35∶1(mL∶g))、微波功率(90W、120W、150W、180W、210W)、乙醇體積分數(60%、70%、80%、90%、100%)和提取時間(10 min、20 min、30 min、40 min、50 min)等因素對甘草渣中總黃酮提取率的影響。

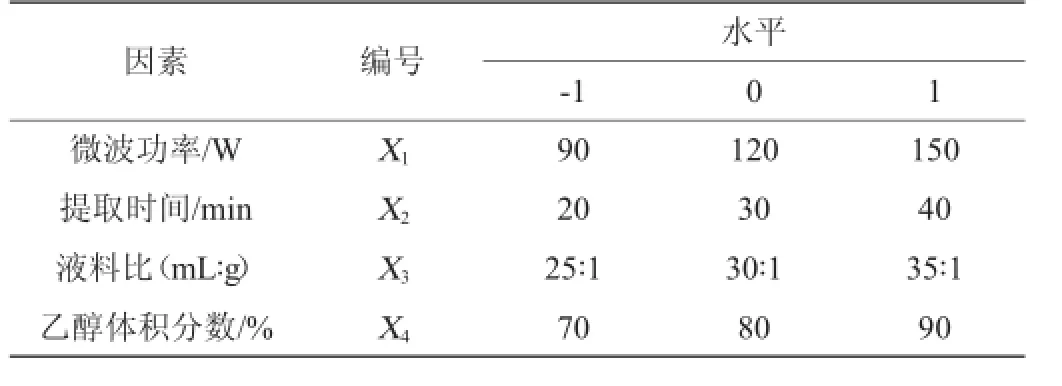

1.3.3 響應面優化試驗

在單因素試驗的基礎上,根據Box-Benhnken的中心組合試驗設計原理,固定超聲波功率為300 W,選取微波功率(X1)、提取時間(X2)、液料比(X3)和乙醇體積分數(X4)為影響因素,總黃酮提取率(Y)為響應值,進行4因素3水平響應面試驗分析,試驗因素與水平見表1。

表1Box-Benhnken試驗因素與水平Table 1 Factors and levels of the Box-Benhnken experiments

2 結果與分析

2.1 單因素試驗

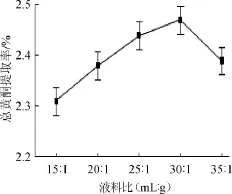

2.1.1 液料比對甘草渣中總黃酮提取率的影響

考察液料比對甘草渣中總黃酮提取率的影響,結果如圖1所示。

圖1 液料比對總黃酮提取率的影響Fig.1 Effect of liquid-solid ratio on extraction rate of total flavones

由圖1可知,當液料比從15∶1(mL∶g)增加至30∶1(mL∶g)時,隨著液料比的增大甘草渣中總黃酮的提取率顯著增加,這是因為隨著溶劑的增加,固液兩相的接觸面積增大,有利于總黃酮的溶出;當液料比為30∶1(mL∶g)時提取率達到最大值,為2.45;當液料比超過30∶1(mL∶g)時,黃酮類化合物溶出的速度減慢,總黃酮提取率有所下降。因此選擇最適液料比30∶1(mL∶g)為宜。

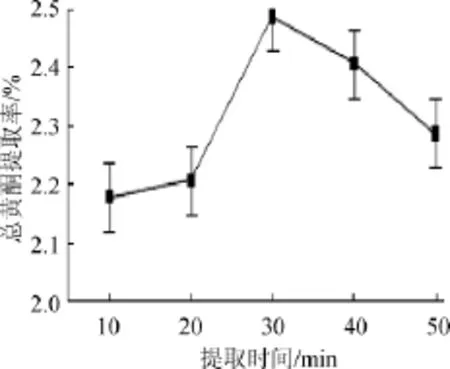

2.1.2 提取時間對甘草渣中總黃酮提取率的影響

考察提取時間對甘草渣中總黃酮提取率的影響,結果如圖2所示。

圖2 提取時間對總黃酮提取率的影響Fig.2 Effect of extraction time on extraction rate of total flavones

由圖2可知,隨著提取時間的延長,總黃酮提取率呈先增加后下降的趨勢,當提取時間<30 min時,甘草渣中總黃酮的提取率隨著時間增大,當提取時間>30 min后甘草渣中總黃酮的提取率很快下降。這是因為黃酮類化合物本身容易被氧化破壞,在超聲波中處理時間越長,提取率就會下降。因此選擇提取時間為30 min為宜。

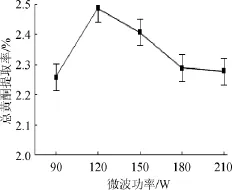

2.1.3 微波功率對甘草渣中總黃酮提取率的影響

考察微波功率對甘草渣總黃酮提取率的影響,結果如圖3所示。

圖3 微波功率對總黃酮提取率的影響Fig.3 Effect of microwave power on extraction rate of total flavones

由圖3可知,隨著微波功率的增大,總黃酮的提取率先上升后降低。因為在一定時間內,隨著微波功率的增加反應溫度也隨之升高,分子的熱運動加速,有利于總黃酮的溶出,但提取功率進一步增加,則會使溫度過高導致乙醇揮發,溶劑減少,黃酮溶出量減少。因此選擇提取功率為120 W為宜。

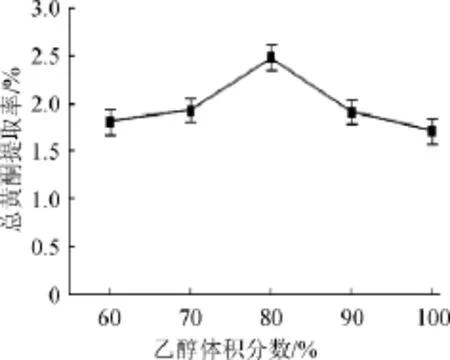

2.1.4 乙醇體積分數對甘草渣中總黃酮提取率的影響

考察乙醇體積分數對甘草渣總黃酮提取率的影響,結果如圖4所示。

圖4 乙醇體積分數對總黃酮提取率的影響Fig.4 Effect of ethanol content on extraction rate of total flavones

由圖4可知,隨著乙醇體積分數的升高,總黃酮提取率呈先上升后降低的趨勢。這是因為根據相似相溶原理,當乙醇體積分數為80%時,溶劑與溶質極性相似,可達到最大溶出度,因此甘草渣中總黃酮提取率達到最大,但是隨著乙醇體積分數的增大,產生的滲透壓也越大,其他的醇溶性物質、色素的溶出量也會增加從而導致總黃酮的提取率下降。因此選擇乙醇體積分數80%為宜。

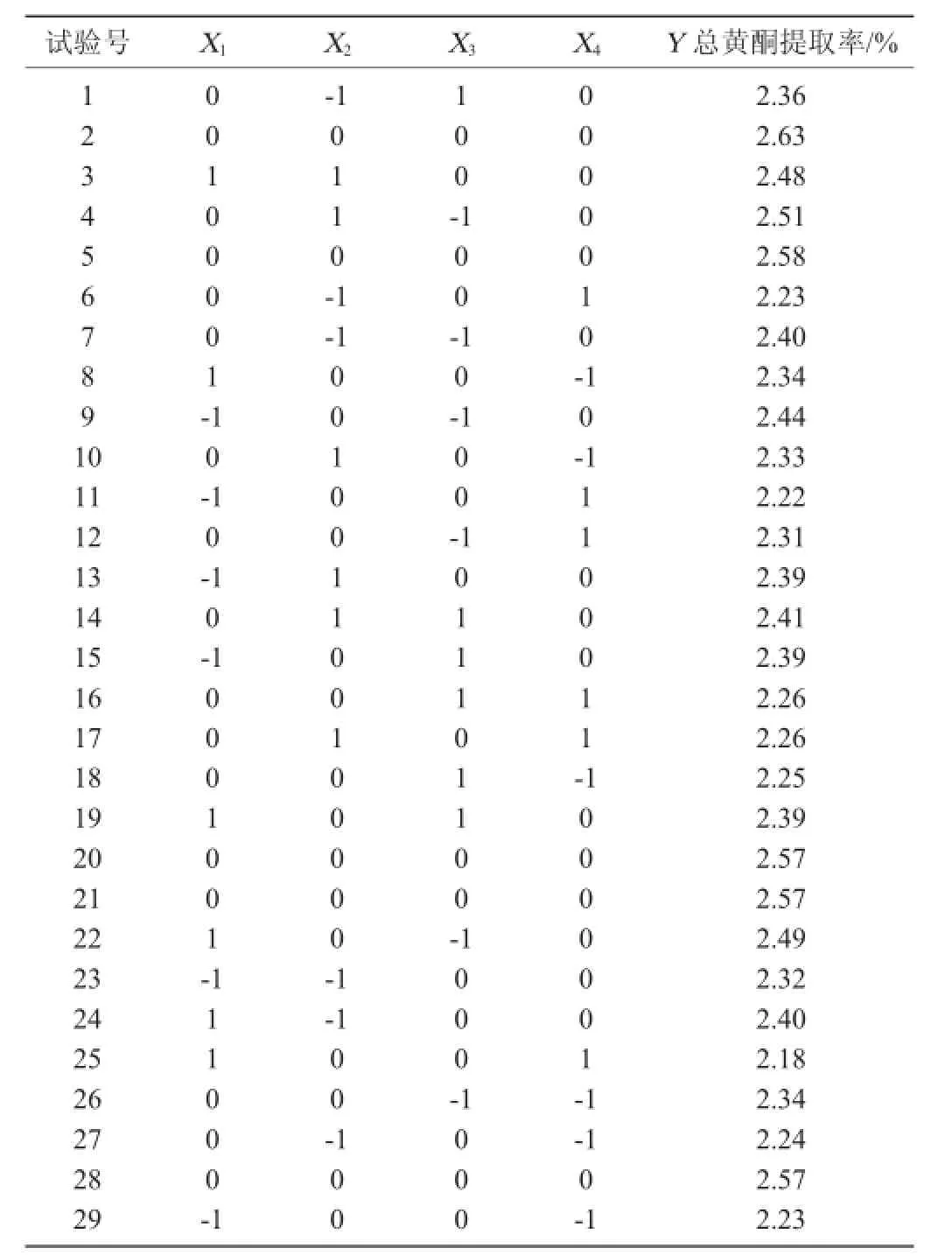

2.2 響應面優化試驗結果

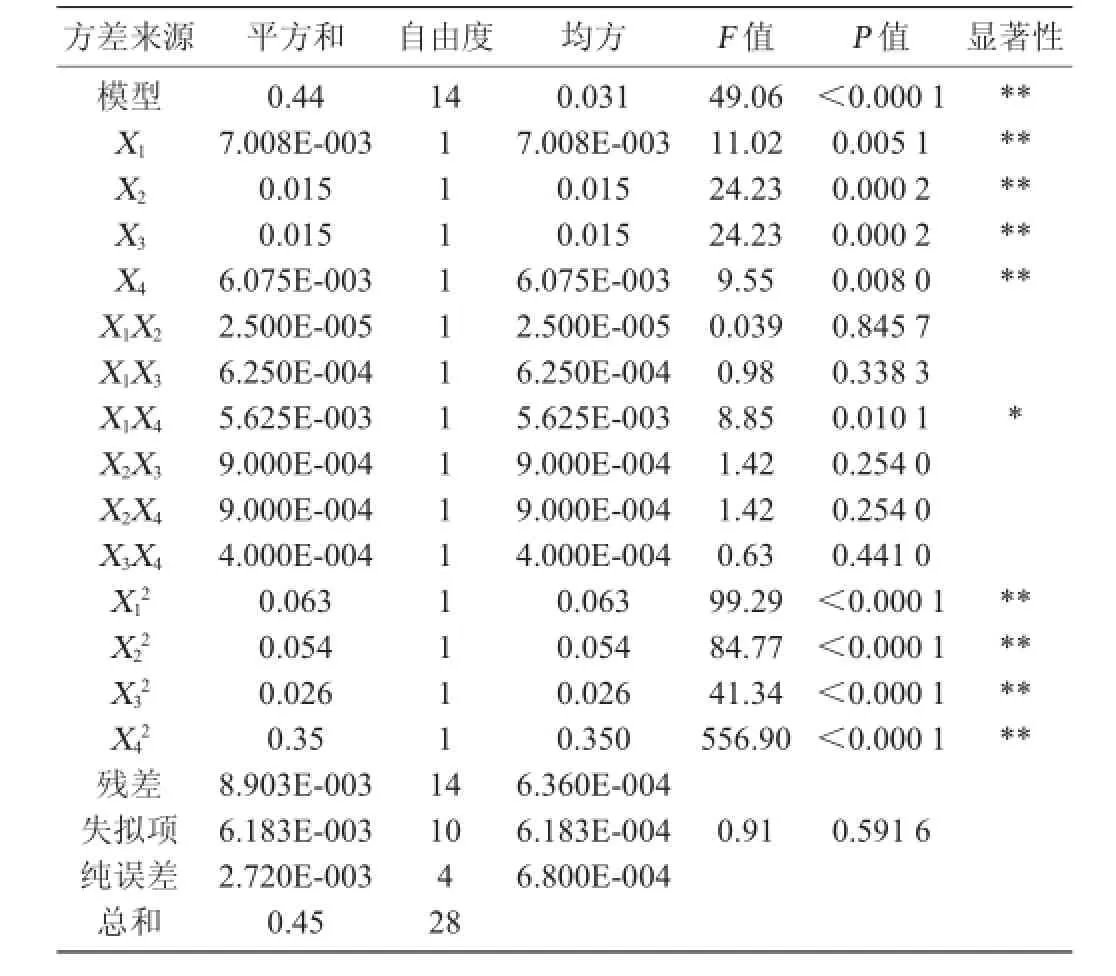

根據單因素試驗結果,以總黃酮提取率(Y)為響應值,選取微波功率(X1)、提取時間(X2)、液料比(X3)和乙醇體積分數(X4)為影響因素,進行4因素3水平響應面試驗分析,響應面優化試驗設計及結果見表2,回歸模型方差分析見表3。

表2 響應面試驗設計及結果Table 2 Design and results of response surface experiments

表3 回歸模型方差分析Table 3 Variance analysis of regression model

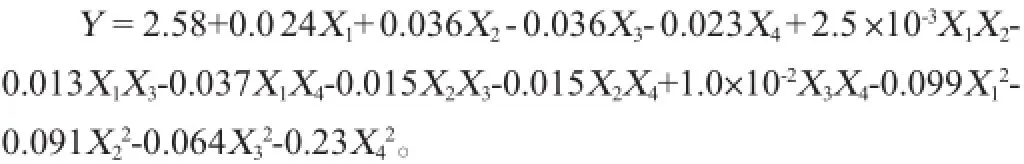

采用Design Expert 8.0.6軟件對表2數據進行多元回歸擬合處理和分析,獲得甘草渣總黃酮提取率(Y)對微波功率(X1)、提取時間(X2)、液料比(X3)和乙醇體積分數(X4)的二次多元回歸方程為:

由表3可知,一次項X1、X2、X3、X4和二次項X12、X22、X32、X42對響應值均呈極顯著影響(P<0.01),X1X4呈顯著影響(P<0.05),回歸方程模型極顯著(P<0.000 1),失擬項不顯著(P=0.591 6>0.05),表明該回歸模型預測值與實際值能較好的擬合。回歸系數R2=0.980 0,表明模型相關性良好。校正決定系數Radj2=0.960 1,表明模型能解釋96.01%響應值變化,試驗誤差較小。因此,該回歸方程模型可以用于甘草渣中總黃酮提取的分析及預測。

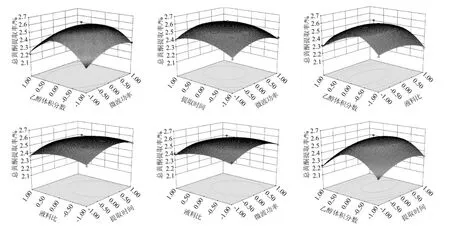

由Design Expert 8.0.6軟件處理得到的各因素互交作用的響應面分析結果見圖5。

由圖5可知,X1(微波功率)與X4(乙醇體積分數)交互作用等高線呈橢圓形,橢圓的軸線與X1和X4坐標軸存在一個角度。當X1比較小時,X4即提取溶劑的極性對甘草渣中總黃酮提取率的影響非常顯著,表現為曲線比較陡,說明在微波功率比較低時,提高乙醇體積分數能明顯提高甘草渣中總黃酮提取率;而在X4(乙醇體積分數)比較大時,微波功率對黃酮提取率影響不是很明顯,表現為曲線比較平緩,即乙醇體積分數比較大時,即使提高微波功率,甘草渣中總黃酮提取率也得不到明顯提高,這兩個因素之間互相抑制,這與回歸方程中X1X4項系數為負相符。這與方差分析交互項X1X4對甘草渣總黃酮提取率影響顯著結果一致。

圖5 微波功率、提取時間、液料比和乙醇體積分數交互作用對甘草渣中總黃酮提取率影響的響應面及等高線Fig.5 Response surface plots and contour line of interaction impact from microwave power,extraction time,liquid-solid ratio and ethanol content on extraction rate of total flavones in glycyrrhiza residue

經響應面分析得甘草渣中總黃酮的超聲-微波協同提取最佳工藝為:液料比28.35∶1(mL∶g)、提取時間32.32 min、微波功率124.83 W、乙醇體積分數79.24%,在此條件下甘草渣中總黃酮的提取率理論值為2.60%。

2.3 驗證試驗

為了檢驗試驗結果與真實情況的一致性,根據響應面設計法優化的結果,將最佳提取條件預測值修正為液料比28.4∶1(mL∶g)、提取時間32 min、微波功率125 W、乙醇體積分數79%。在修正后的最佳提取條件下,進行3次驗證試驗,實際測定的甘草渣中總黃酮的平均提取率為2.59%,與理論值(2.60%)相差不大。說明響應面優化的甘草渣中總黃酮提取工藝條件是準確可靠的。

3 結論

本研究采用超聲-微波協同提取甘草渣中總黃酮,在單因素試驗的基礎上,通過響應面法優化提取工藝,經回歸分析并結合實際操作確定最佳提取工藝為:液料比28.4∶1(mL∶g)、提取時間32min、超聲功率300W、微波功率125W、乙醇體積分數79%。在此工藝條件下,甘草渣中總黃酮的提取率為2.59%。通過超聲波振蕩和微波熱效應的結合,縮短了提取時間,提高了甘草渣中總黃酮提取率,對甘草的綜合利用和資源的循環利用都具有一定的理論指導意義。

[1]鄭虎占,董澤宏,余靖.中藥現代研究與應用[M].北京:學苑出版社,1999,1256-1279.

[2]谷會巖.中國甘草資源生態學研究[D].哈爾濱:東北林業大學,2001:5-10.

[3]崔永明.甘草次生代謝產物分離純化研究[D].武漢:華中科技大學,2005.

[4]趙虹,蔣江濤,鄭秋生,等.甘草查爾酮A藥理作用研究進展[J].中國中藥雜志,2013,38(22):3814-3818.

[5]吳碧華,龍存國,王曉明,等.甘草總黃酮清除羥自由基作用的體外實驗探討[J].川北醫學院學報,2001,16(3):3-5.

[6]吳偉康,奉建芳,黃小蕊,等.甘草提取工藝的初步研究[J].中草藥,2001,32(3):211-212.

[7]李炳奇,汪河濱,李學禹,等.超聲法聯合提取甘草黃酮和甘草酸的研究[J].山東中醫雜志,2005,24(1):38-40.

[8]楊慧.對甘草中總黃酮提取工藝的研究[D].南昌:南昌大學,2013.

[9]劉曉風,相炎紅,張百剛,等.甘草黃酮的提取工藝研究[J].安徽農業科學,2009,37(6):2542-2543.

[10]封士蘭.甘草黃酮的提取分離和含量測定[J].蘭州醫學院學報,1998,24(4):20-21.

[11]羅鋒,王詠梅,舒尊哲,等.甘草黃酮的提取及影響活性因素研究[J].四川師范大學學報,2006,29(5):613-615.

[12]鄧引梅,崔永明,宋發軍,等.響應面法優化閃式提取甘草葉總黃酮工藝研究[J].化學與生物工程,2008,25(9):44-47.

[13]CHEN Y Y,GU X H,HUANG S Q,et al.Optimization of ultrasonic/ microwave assisted extraction(UMAE)of polysaccharides fromInonotus obliquusand evaluation of its anti-tumor activities[J].Int J Biol Macromol,2010,46(4):429-435.

[14]ZHANG Z,ZHENG H.Optimization for decolorization of azo dye acid green 20 by ultrasound and H2O2using response surface methodology[J]. J Hazard Mater,2009,172(2):1388-1393.

[15]何自強,張惠玲,高永誠.響應面Box-Behnken設計優化超聲波輔助法提取甘草總黃酮的工藝研究[J].北京化工大學學報:自然科學版,2016,43(4):66-72.

[16]賀寅,王強,鐘葵.響應面優化酶法提取龍眼多糖工藝[J].食品科學,2011,32(2):79-83.

Optimization of extraction technology of total flavones from glycyrrhiza residue by microwave-ultrasound assisted method

ZHANG Lala1,HU Haobin1,WANG Zongbo2,ZHENG Xudong1,HAN Minghu1

(1.College of Chemistry and Chemical Engineering,Longdong University,Qingyang 745000,China; 2.Qingyang Zhongkai Agricultural Products Limited Liability Company,Qingyang 745000,China)

In order to improve the comprehensive utilization of glycyrrhiza,using glycyrrhiza residue as raw material,the microwave-ultrasound assisted extraction process conditions of total flavones from glycyrrhiza residue were optimized by response surface method.The effects of liquidsolid ratio,microwave power,ethanol content and extraction time on total flavones extraction rate in glycyrrhiza residue were investigated.According to the response surface experiments results,the regression equation of total flavones extraction rate was established.The optimum extraction conditions of total flavones in glycyrrhiza residue were liquid-solid ratio 28.4∶1(ml∶g),microwave power 125 W,ultrasonic power 300 W,ethanol content 79%and extraction time 32 min.Under the conditions,the extraction rate of total flavones in glycyrrhiza residue was 2.59%.

glycyrrhiza residue;total flavones;microwave-ultrasound assisted extraction method;response surface methodology

TS209

0254-5071(2017)04-0163-05

10.11882/j.issn.0254-5071.2017.04.034

2016-12-28

甘肅省科技支撐項目(1604NKCM082);甘肅省應用化學省級重點學科建設項目(GSACK20130113)

張臘臘(1986-),女,講師,碩士,研究方向為天然產物提取加工。