水鄉油田高效作業裝備的研究與應用

劉銘強

(江蘇油田分公司工程技術服務中心設備管理科,江蘇揚州 225265)

0 前言

江蘇油田素有油井打在花園里的油田之稱,其地處于長三角區域,因區域經濟發展迅速,人口密集,村鎮密布,水網交錯縱橫,自古以來就是江南魚米之鄉的繁榮地區。由于受地理位置特殊性的影響,油田作業裝備的發展始終以“安全、高效、環保、經濟”為中心線進行推進。近年來,隨著科技進步、企業管理者愈加重視環保問題。通過技術人員的努力攻關,許多環保、高效設備得到了引進、研發和推廣,使油田一線作業操作環境得到了顯著改善。

1 高效作業裝備的研究與應用情況

1.1 無繃繩修井機

作業機是油田井下作業施工設備,主要功能是起下管柱。由于江蘇油田油區內水網眾多、道路狹小、井場面積小、油井周邊農田、魚塘密布,所以作業機的選型配置直接影響其利用率和作業時效。經過多年來的研究和引進,作業機從最初的“單節井架+長軸距”模式逐步向“雙節井架+短軸距”轉變,主要代表機型有2種。

(1)“單節井架+長軸距”代表機型。如JHX5241TXJ修井機,主要產自江漢四機廠,采用單節井架配置,井架高16 m,額定鉤載40 t,整機尺寸(長×寬×高)是 14.1 m×2.5 m×3.98 m,整車重約24 t。

(2)“雙節井架+短軸距”代表機型。如ES5253TXJ修井機,主要產自南陽二機廠,額定鉤載40 t,采用雙節井架配置,井架高17 m,整機尺寸(長×寬×高)是10.3 m×2.5 m×3.9 m。采用單發動機配置,功率241 kW。由于車體較小,拐彎半徑小,能較好的適應水網區域道路條件,相比“單節井架+長軸距”機型,其駕駛操作性好,抵達現場時間短,工作效率高,自2009年投用后已成為“熱門機型”。

以上2種機型在現場就位前,需要通過旋地錨固定4根防風繃繩,用于保障作業機施工時的穩定性。旋地錨是一項勞動強度極大的工作,主要體現在:員工勞動強度大,需要多人協作才能旋動地錨;施工準備時間長,受井場土層影響旋地錨時間少時需要 2~4 h,多時則要 6~8 h。

(3)存在安全風險。旋地錨過程中對土層下方的物體難以探測,存在極大地安全隱患。要解決人工旋地錨的問題,一是引進地錨機,實施機械鉆地錨。二是引進無繃繩修井機,無需旋地錨。2種方法對比,前者要購置設備,還要配置相關人員,而且水鄉區域農田多,地錨機無法進入,所以選擇后者更為適宜。

(4)通過縝密研究后,在引進無繃繩修井機時,框定了7個要素:①作業機是國家免征公告產品,能夠正常進行注冊上牌。②作業機整體尺寸應控制在13 m×2.5 m×4 m以內。③作業機選用8×4(車輪總數×驅動輪數)二類底盤,發動機功率>240 kW,尾氣排放要達到國家標準要求。④井架采用雙節井架(≥17 m),而且是前開口型。⑤整機額定載荷400 kN,最大靜載675 kN,大鉤起升速度 0~1.5 m/s,鋼絲繩直徑22 mm。⑥作業動力傳遞路線設定為:汽車發動機—分動箱—傳動軸—液力變速器—角傳動減速箱—絞車—大鉤。⑦具備井架強化機構,具有防風、防前傾翻、防側傾翻以及天車防碰等裝置。

根據以上要素引進了5臺無繃繩修井機,自2014年投用后已累計施工近300口井。施工時無需旋地錨,大幅度降低了員工的勞動強度,少打1000多根地錨,節省時間>3000 h,大大提高了施工效率。

1.2 作業機械化裝置

自從修井作業工藝誕生以來,油井作業操作方式就是依靠人力與作業機配合進行起下管柱施工。現場施工時,需要4名工人配合著進行,其中1名負責操作機器,2名井口工負責倒換吊卡和油管上卸扣,1名場地工負責撬油管。主要存在以下問題。

(1)勞動強度大。場地工需要不停地搬抬油管,井口工來回倒換吊卡,尤其是大修側鉆等帶鉆臺施工作業,管桿向高平臺輸送難度非常大。

(2)操作環境惡劣。因為是長期在露天操作,所以需頻繁接觸原油和污水。

(3)具有一定危險性。工人在送管過程中存在著砸傷、擠傷等安全問題。

1.3 開展工藝優化工作

(1)采用框架結構,將液壓系統與電控系統融入到機體內部,成為一體化設計。

(2)將整體尺寸(長×寬×高)控制在 9 m×1.4 m×1.5 m 以內,方便運輸與裝卸。

(3)對主舉升液壓缸等主要部件進行重新選型,以滿足實際需求。例如,主舉升液壓缸的選型,需滿足以下要求:

依據所需的最大作用力Fmax以及最大工作行程來確定。根據油缸的工作特點,先計算出Fi,見式(1)。

式中:Fi—— —第 i級活塞缸壓力

Pi——液壓系統額定工作壓力,MPa

η——系統效率,通常選0.8

G—— —設備重量(按5000 kg計算)

Di—— —液壓缸內徑,mm

按照液壓設備常用的工作壓力來選取Pi值。Pi值越高,對密封的要求也越高,成本亦隨之上升。根據機構的類型及其工作特點,取 Pi=10 MPa。

根據輸送機整體結構設計,主舉升液壓缸工作角度α范圍是14.15°~49.53°,在最小角度時,液壓缸垂直方向分力最小,水平方向分力最大。計算Fmax,見式(2)。

計算液壓缸內徑D1,見式(3)。根據計算值可選取缸筒內徑尺寸。

根據缸筒內徑尺寸系列(GB/T 2348—1993),取液壓缸內徑 D1=100 mm。

在單桿活塞中,活塞桿直徑d值可由D1和λv求得,標準液壓缸的 λv系列值為 1.06,1.12,1.25,1.4,1.6,2,2.5 和 5,為了減少活塞在運動過程中的沖擊,取λv≤1.6。見式(4)。

根據液壓缸活塞桿外徑尺寸系列(GB/T 2348—1993),選取活塞桿直徑為63 mm。選取的液壓缸額定壓力要>10 MPa,內徑為100 mm。除了對管桿自動輸送機的優化研究外,還在井口操作上應用了氣動卡瓦、對開式吊卡等特殊輔助工具,并研制了環保井口操作平臺,平臺安裝在防噴器上方,工作面采用格柵踏網設計,防滑且便于油管內的介質流入到工作面下方的集污盒。平臺周圍設計了可拆卸防護欄、上臺梯子以及逃生通道。

由管桿自動輸送機、環保井口操作平臺、氣動卡瓦和對開式吊卡等組成的高效作業裝置,在現場成功應用后(圖1),單根油管從輸送到入井時間約為1 min,打破了傳統的作業方式,實現了井口單人操作、管桿自動輸送的新方式,大幅度降低了工作強度,提高了勞動效率。

1.4 作業機液路高效控制裝置

圖1 高效作業機械化裝置應用現場

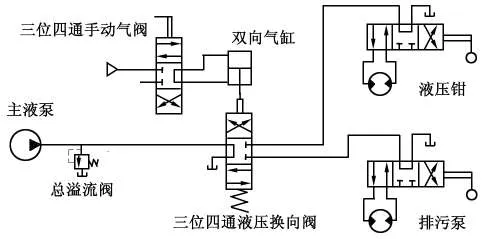

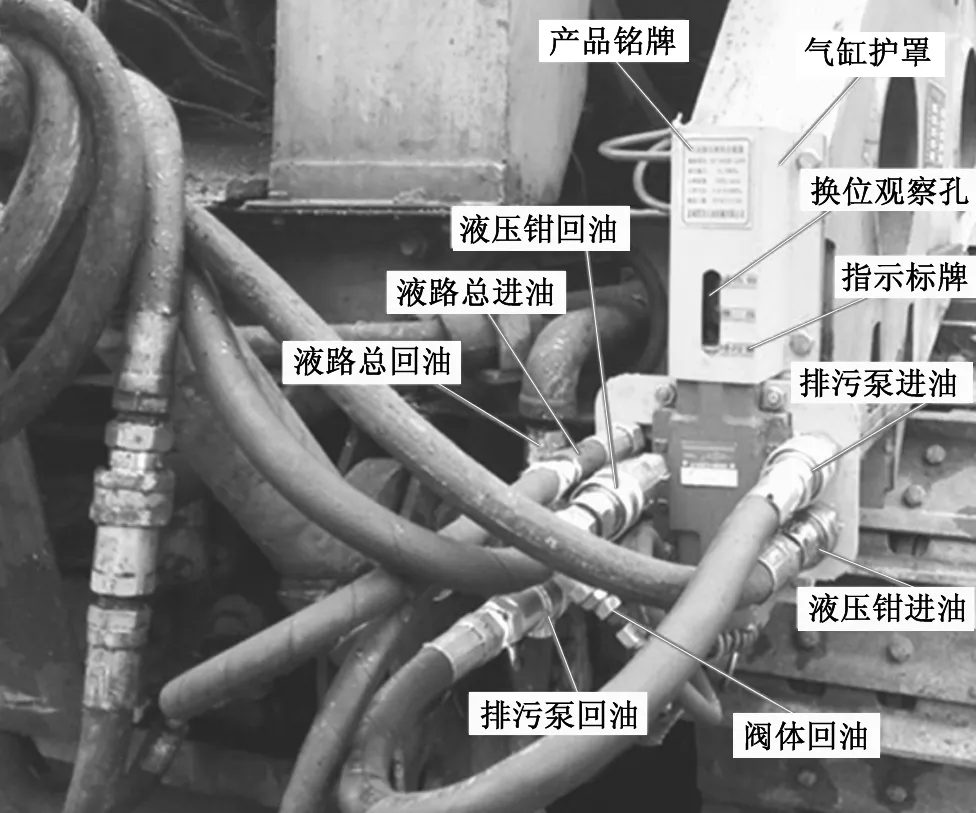

為及時回收作業時產生的污水,在現場配置了液動排污泵。由于作業機只有一支液壓輸出回路,如圖2所示,在使用排污泵時,需先將液壓鉗動力管線從液壓回路上拆下來,再將排污泵管線連接上去。待污水回收完畢,再將液壓鉗連接繼續作業,如果出現了邊作業邊排污的情況,則液壓鉗與排污泵需要不停的進行切換。如此一來,不僅影響施工效率,還會因拆卸液壓管路而產生液壓油泄漏的風險。

圖2 通井機液壓系統只有一支輸出回路

為此重新設計和安裝一套液壓控制回路,實現了高效控制作業機的液壓系統,設計原理如圖3所示。

圖3 氣動、液壓工作原理

采用M型三位四通液路換向閥(閥芯中間位置時,2個輸出口封閉,進、回油口暢通)達到換向、泄壓的目的。閥芯處于中位時,液泵輸出的液壓油由換向閥的泄壓通道直接流回油箱,而液壓鉗和排污泵的進油均被切斷。這種狀態下即使液泵不停的轉動,液壓鉗與排污泵無油流入,也不會造成損害;而液泵輸出油液由閥體通道直接流回油箱,液泵處于無壓運轉狀態,對液泵也起到保護作用。

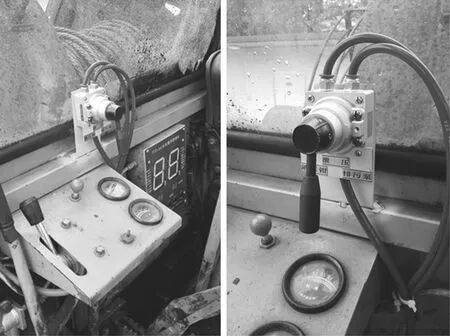

手動換向閥選用彈簧自動復位式,由雙向氣缸驅動。氣缸的控制氣閥安裝在通井機駕駛室內,由司鉆進行遠程控制操作,避免井口工人跑到通井機尾部操作而造成的危險。主要元器件選型要求:

(1)三位四通液壓換向閥選用。選用條件是滿足各型液壓鉗最大流量需要;滿足各類型作業機液壓動力輸出端口的需求;滿足額定承壓能力≥25 MPa的要求。根據以上3個條件,來選取承壓能力、通徑、公稱流量、最大流量均滿足上述要求的液壓換向閥。

(2)驅動氣缸選取。首先要確定氣缸缸徑,選取換向閥后,需測量閥芯操作壓力、拉力和閥芯行程,由于標準換向閥的閥芯壓力和拉力是相同的,所以可根據所測數據選擇合適缸徑和行程的驅動氣缸。在進行驅動氣缸缸徑計算時,需注意帶有推桿一側的工作腔要比不帶推桿的工作腔產生的作用力要小,所以要以帶有推桿的工作腔產生的拉力為選取原則。其次是確定驅動氣缸的行程,根據測量的液壓換向閥閥芯拉出和推進的總長度,來選取氣缸的推桿行程。最后,在作業機上選取合適的安裝位置,原則是既不影響通井機的維護與檢修,也不影響現場人員的施工作業,方便司鉆操作。如圖4、圖5所示。

圖4 液壓換向分流器在通井機的安裝位置

圖5 手動氣控閥安裝在通井機駕駛室的情況

作業機液路高效控制裝置的應用,解決了頻繁倒換液壓管線的繁瑣操作問題,可在3 s內完成液路切換,操作效率比原來提高近40倍;可及時回收井口污水,避免了油液、污水漏失造成的環境污染。

2 結論

為了適應水鄉油田特殊的環境特點,引進應用了無繃繩修井機,解決了旋地錨所帶來的工作強度大、施工準備周期長等問題;高效作業機械化裝置的應用,打破了傳統的作業與操作模式,改善了操作環境,提高了人力資源利用效率;高效刺洗油管工具和作業機液路高效控制裝置等輔助操作裝置的研發和應用,有效保護了油井周圍環境,提高了操作效率

[1]聞邦椿.機械設計手冊第5版[M].北京:機械工業出版社,2014.