300 MW汽輪機導管振動異常分析

高 峰

(秦皇島發電有限責任公司,河北秦皇島 066003)

1 概述

秦皇島電廠一臺300 MW機組高壓導管疏水管246天內發生3起斷裂故障:2015年10月26日,機組5#高調門疏水管座根部斷裂;2015年12月11日,5#高調門疏水管(水平中部)斷裂;2016年6月25日,3#高調門疏水管座根部斷裂。通過金屬試驗分析,初步判斷疏水管為疲勞斷裂。疲勞斷裂的原因有3種可能:疏水管自身產生高頻振動、導致疲勞斷裂,或導管產生高頻振動帶動疏水管產生諧頻共振使管道疲勞斷裂;疏水管內外壁溫差過大,內應力超出管道材料的屈服極限;由疏水管道內汽水沖擊產生的振動所致。

2 機理分析

壓力管道系統的振動主要來自于管道自身對穩態激勵和瞬態激勵的響應,其中瞬態激勵是管道系統振動的主要因素。多數情況下,與管道系統連接的支吊架有支撐管道重量和固定的作用,管道振動的破壞力大部分作用在支吊架上,當支吊架發生故障而失去或部分失去作用時,管道振動加劇。隨著機組高參數的提高,工質參數變化范圍隨之變大,對管道沖擊的能量、激發起管道的振動也就越大。管道在臨界流速下會發生顫振,管道的振幅隨時間呈指數增長。

通常,汽水管道振動又可以細分為5類。

2.1 管道自身的機械振動

由機械旋轉而產生的工頻激振力,會引起管道振動。主要影響形式有2種:一是由于轉動機械的周期性不穩定對管道產生與之頻率相應的強迫激擾,從而引發汽水管道的振動響應;二是由于汽水管道的固有頻率通常階數較多,發生振動的轉動機械與汽水管道的諧頻共振概率也就較大。如往復式機械運動時,所產生的各種不平衡慣性力以及缸內壓力的的周期變化,構成了機械自身振動的特點。

2.2 流體脈動

由于設備周期性、間歇性的工作點,管道內的流體速度忽快忽慢,壓力忽高忽低,形成一種不穩定的流體狀態,產生脈動力,引發管道振動。當管道對于此脈動的激勵響應頻率與其自身的固有頻率重合時就會產生共振,造成管道強烈振動。

2.3 汽液兩相流體的振動

流體在管道流動過程中容易發生相變,產生兩相流體。管道內壁處在汽液兩相流體的紊流層時,會引發管道振動。對于電廠汽水管道而言,流體在輸送過程中必然會產生壓降,可能出現液體汽化現象。當液化產生的氣泡破滅時,就會發生汽蝕,誘發管道產生振動。

2.4 氣柱脈沖引起的振動

管道內的氣體可以壓縮、膨脹,所以氣柱本身是一個有連續質量的彈性振動系統,受到一定激發之后就會產生振動。

2.5 調速器門閥芯間隙脈動引起的振動

由于調速器門閥芯配合出現間隙,將會導致汽流出現脈沖氣流的影響,脈沖氣流相當于一個剛性較弱的彈簧,其變化周期就是閥芯與閥座撞擊的周期(圖1),會誘發導管振動,甚至引起疏水管道諧頻共振。由于6個調速器閥疏水管道之間是串接的,受力點位置各有差異,因此疲勞斷裂的物理位置也有所不同。

所以,汽水管道振動原因有2個:一是由導管道設計不當(這里主要考慮支吊架的調整問題)而引起的偶然荷載的沖擊;二是由汽流脈沖所致。

3 系統分析

機組高壓導管疏水管是作為機組啟停過程冷凝輸水的管路(管徑Φ48 mm,管材12Cr1MoV),運行中處于關閉狀態。作為2壓缸進汽輸送管路(6根),導管(管徑 Φ195 mm,管材 12Cr1MoV)為缸體進汽提供汽源(分別由6個調門調節、2個主汽門控制)。

機組高壓導管疏水管頻繁斷裂,意味管道受到很大應力。在短期內使管材金屬特性發生裂變,是由于管壁材料的屈服強度逐步下降,以至于超出金屬材料的極限強度。金屬管壁受到的應力主要是管壁溫差產生的,同時還有管道高頻振動產生的交變應力。疏水管道斷裂的金屬試驗表明,材料內部金屬成分及硬度未發生根本變化,因此不能排除管道疲勞損壞的因素。根據相關理論,進一步闡明系統管道的受力情況。

3.1 水錘(汽錘)壓力分析

由于水錘(或汽錘)的作用,使固定架的動載荷增加,增加量為 F=10-6ραAΔv。其中,F為水錘載荷,ρ為流體密度,α 為傳播速度,A為流通面積,Δv為流速的瞬間變化量。

水錘(或汽錘)現象對管道危害很大。水錘(或汽錘)產生的沖擊力直接作用在管道上,使管道產生劇烈振動,當水錘(或汽錘)壓力過大時可能引起管道漲鼓、爆裂。當管道固有頻率與水錘引起管道的沖擊響應頻率一致時引發管道振動,嚴重影響管道的安全運行。

3.2 汽流脈沖分析

由于汽閥脈動引起的汽流脈沖,其能量相當于安全閥的開啟能量,其流速為臨界流速(對于安全閥和排氣閥的出口壓力總是大于周圍的大氣壓力,這時所產生的氣體的流動被稱之為臨界流速,此時,對應的排氣管的末端的各個參數被稱之為臨界參數。臨界中的壓力和流速被稱為臨界壓力和臨界流速)。

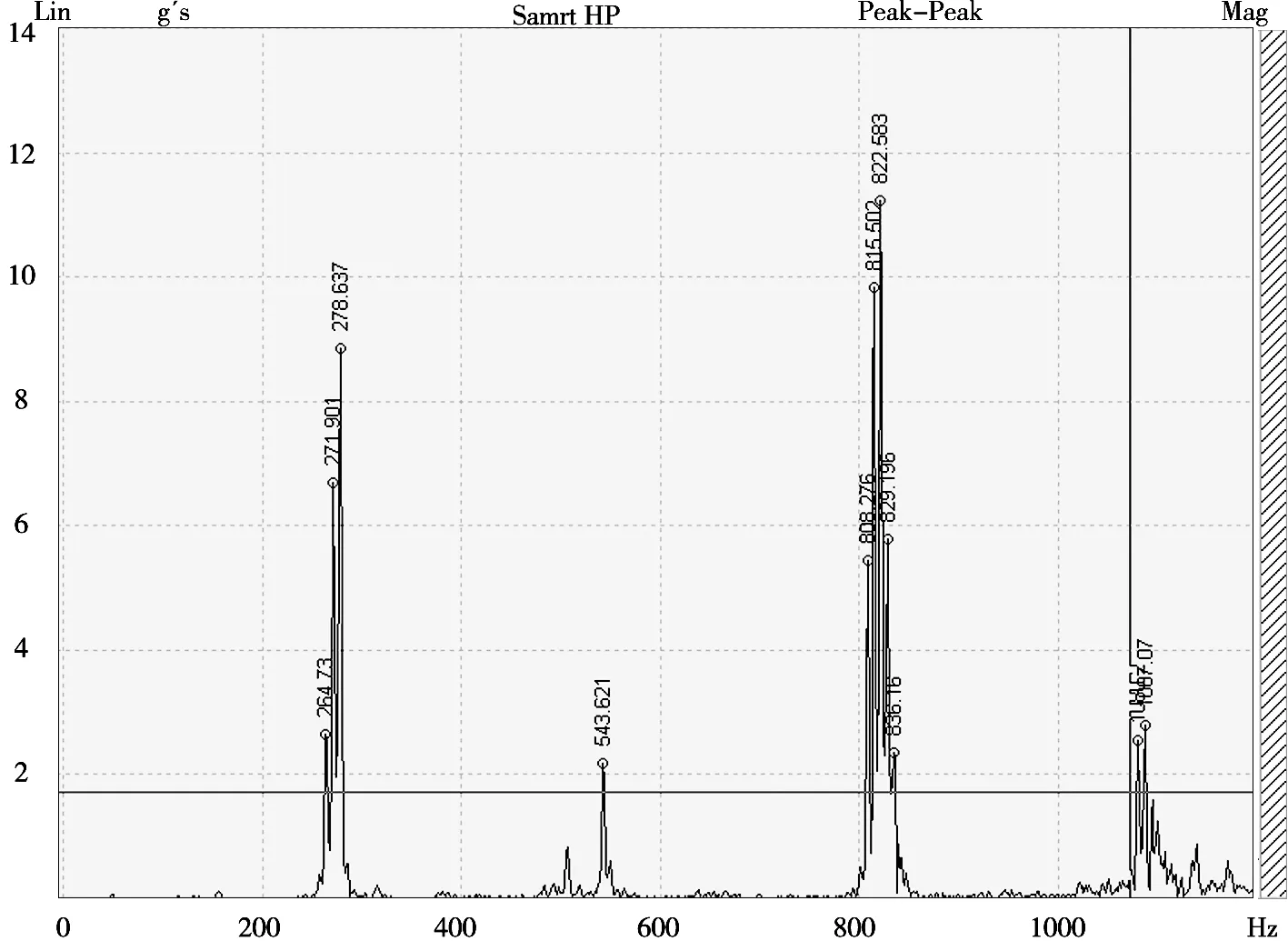

當管道閥體閥瓣跳動時,產生不穩定的汽流脈沖,導致閥瓣與閥座撞擊。同時,不穩定的脈沖氣流激發管道固有頻率的響應,即產生管道固有頻率的高次諧波共振(圖2、圖3)。由圖可以看出,管道的高次諧波兩側有較強低頻邊帶,主導了高次諧波分量的大小,并且占據了振動通頻總量的95%以上。因此,臨界流速的汽流是激發管道振動的根源,連接輸水管的疲勞斷裂源自高壓導管的高頻振動。

圖1 調門閥芯受損

圖2 調門導管振動測試低頻脈沖頻譜

圖3 調門導管振動測試高頻諧振頻譜

4 振動分析

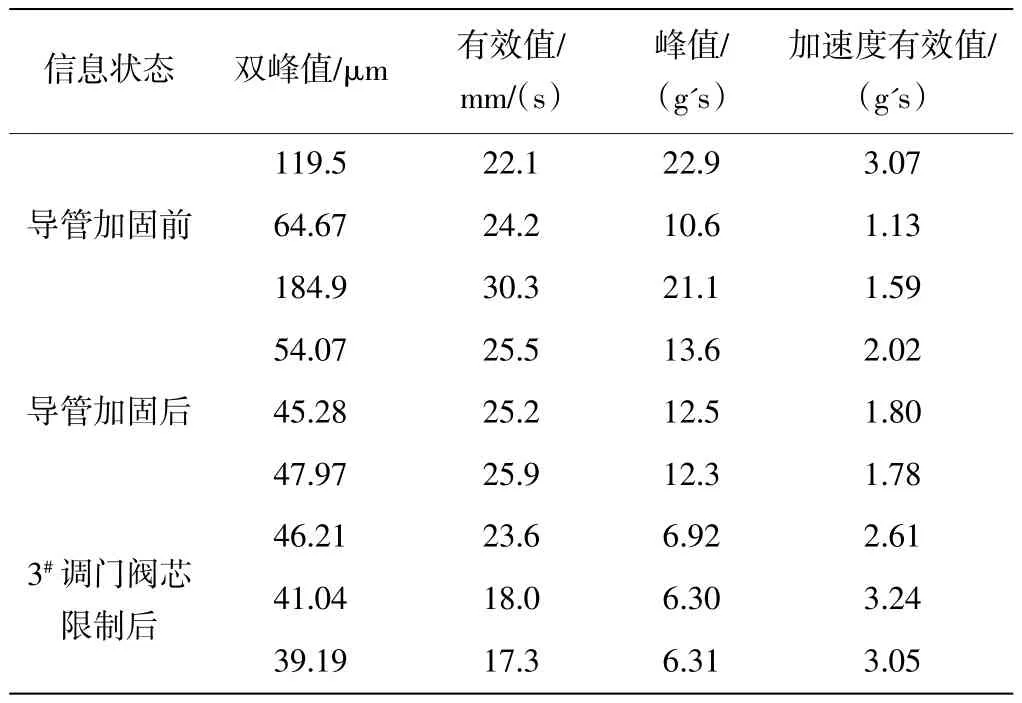

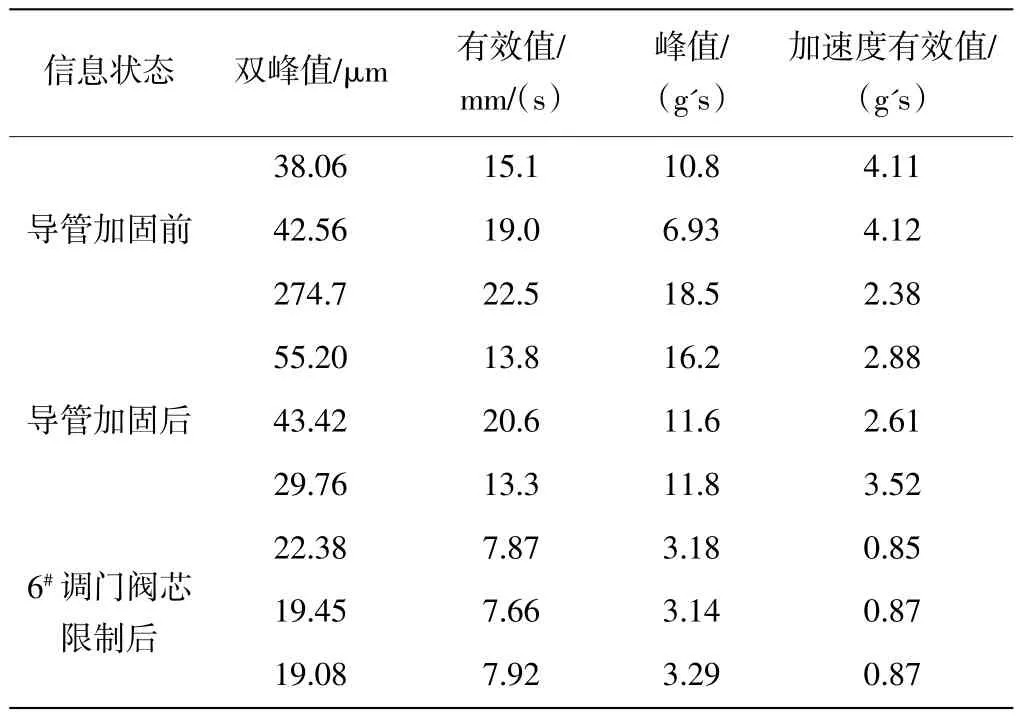

導管振動的能量來源有2個:一是外部能量輸入;二是管系受外力作用而產生的諧頻共振。現場實地測試的振動信息如表1、表2所示。從表中可以看出,導管的振動高頻能量突出且超出了常規范圍(碳鋼及低合金鋼管道最大峰值振動速度(振動烈度)vpeakMax<12.4 mm/s)。因此機組3#,6#高壓導管振動超標。

另外,從圖2、圖3可知,導管振動出現(9±0.5)Hz低頻脈沖,且在管道固有頻率250.5~253.5 Hz兩側形構成(1~3)×的邊帶(另一臺同型機組高壓導管實測振動頻率為256.5~258.0 Hz,無諧波、無邊帶),決定著振動峰值總量的變化。由圖2可以看出,(9±0.5)Hz脈沖波呈周期性,判定管道發生共振,疏水管斷裂與導管的諧頻共振有關,而該諧頻共振由汽流脈沖引發。汽流脈沖產生的原因有2個:一是導管的鐘罩間隙變大;二是調門或主氣門閥芯的跳動,即形成一種不穩定汽流脈動。

由此認定,機組高壓調門的疏水管斷裂原因有2個:一是脆性斷裂,涉及管道質量和管壁溫差問題;二是疲勞斷裂,涉及管道高頻共振(即諧波共振)。

表1 3#調門導管(東西)振動數據

表2 6#調門導管(東西)振動數據

從現場振動測量數據統計來看,導管加固在一定程度降低了導管的振動位移量值,但從其高頻能量分析來看,數值變化不大,直到6#調門被限制后才發生了根本變化,表明導管存在高頻諧波共振。由初始測量的低頻脈沖能量可知,10 Hz(存在(1~5)×諧波)左右的諧波脈沖頻率說明系統產生了連續的、低頻脈沖氣流,與管道某階固有頻率同步,導致導管的諧波共振。

隨著導管加固的優化,導管的共振頻率也逐漸提高(最大達到293 Hz,邊帶頻率達到21 Hz),說明閥芯的磨損量在增大、脈沖頻率也在提高。6#調門被限死之后,導管的共振頻率降至249 Hz,低頻調制的信號消失。表1、表2的數據變化也說明了這一點。

5 總結分析

通過實地勘察和現場導管振動測試,得出結論如下。

(1)管道振動頻率:50 Hz(軸頻)、250.5~255.5 Hz(管道自振頻率。同比4#機為256.5~258 Hz),有諧波脈沖;低頻調制頻率為(9±0.5)Hz反映了汽流的脈沖能量(另一臺同型機組高壓導管同工況無這種能量),是管道振動的主要特點。

(2)高壓導管道疏水管斷裂與導管的諧頻共振有關,該諧頻共振是由汽流脈沖引發的(缸體是傳遞能量的導體),輸水管連接狀態(即受力形式)決定了斷裂的位置。

(3)汽流脈沖的引發,涉及高壓導管的鐘罩間隙變大和調門或主氣門的閥芯跳動,即6#高調門閥芯的泄流產生脈動。

6 故障處理

(1)消減管道振動。措施有:消減管系的激擾力,如減少機械振動、流體脈動、兩相流體、水錘(或氣錘)等;增加緩沖器,少用(大轉角)彎頭、異徑管等,節流減壓閥前后布置足夠長度的直管;提高管道結構的剛度,不僅可以提高管道系統的固有頻率、減少對激勵源的振動響應,而且在一定程度上還可以減小管系的振動幅值。

(2)增加管道結構阻尼。措施有:加設汽水管道阻尼器,提高管道固有頻率;加裝制止管道擺動、振動或沖擊的控制裝置。

(3)改變管道的固有頻率。措施有:核對脈沖汽流產生的根源,消除激振力;核對疏水系統完善程度(包括管路暢通、閥芯跳動等),消除疏水管路分支局部和沿程阻力帶來的振動問題。

從2016年10月至2017年3月加固導管的處理過程來看,導管的位移量有所減小,但沖擊能量一直居高不下。2017年1月13日對高壓6#調門的強行限制后振動有所改觀。在機組大修中檢查調門,發現6#調門閥芯有明顯汽流沖刷痕跡,閥體外沿有沖擊產生的撞擊痕跡。因此,處理方案即為閥芯球面的研磨處理以及可能產生松動的維護處理。

[1]孫奉仲.大型汽輪機運行[M].北京:中國電力出版社,2005.

[2]方遠喬,陳安寧,董衛平.振動模態分析技術[M].北京:國防工業出版社,1992.