自動彈倉虛擬樣機修正的故障定位與診斷

趙搶搶, 侯保林

(南京理工大學 機械工程學院,江蘇 南京 210094)

自動彈倉虛擬樣機修正的故障定位與診斷

趙搶搶, 侯保林

(南京理工大學 機械工程學院,江蘇 南京 210094)

針對自動彈倉定位精度超差的故障的情況,本文提出了一種基于標準狀態實驗與虛擬樣機修正相結合的故障診斷方法。對自動彈倉在運行過程中的彈筒位移及主動輪轉角進行測試,同時建立自動彈倉的虛擬樣機模型;以測試結果為標準,對建立的虛擬樣機模型進行了修正;對彈倉定位精度超差的故障機理進行了分析,以修正后的模型進行大量仿真,利用主元分析法對仿真結果和測試結果進行分析,將分析所得故障特征用于極限學習機(ELM)的訓練以產生自動彈倉的診斷機。診斷結果說明,此方法切實有效,為自動彈倉的故障診斷提供了一種新的技術方法。

自動彈倉;模型修正;故障診斷;主元分析;極限學習機;虛擬樣機

彈藥自動裝填系統是未來數字化火炮武器平臺機械系統的核心部分和技術關鍵。由于其系統復雜、性能要求高、工作環境惡劣、空間與動力源受限等原因,彈藥自動裝填系統在實際使用過程中始終存在故障時發的問題且日益嚴重。因此,國內專家對其故障診斷方法進行了大量的研究。文獻[1]利用模糊多屬性決策的方法對供輸彈系統的故障模式進行了分析,并對故障模式的危害性進行了排序,但對于如何進行診斷并未研究;文獻[2]通過比較油源供電電瓶的電流信號實現對自動供輸彈系統的故障診斷,但很多故障在電流信號中無法體現;文獻[3]利用粗糙集理論對采集的故障信號進行屬性約簡,通過比較故障樣本集與相應的屬性數據來判別故障,但文中并未給出診斷效果的說明;文獻[4-6]分別利用故障Petri網、故障樹、支持向量機等方法對自動供輸彈系統的故障進行了診斷,雖然取得了一定的效果,但總的來說,這些應用多為對方法可行性的研究,缺乏對火炮自動裝填系統故障診斷更加深入的探索和更多實用性的研究。

以上方法的研究都集中在如何處理故障信息以實現故障診斷,但對于如何快速有效的獲取故障信息,上述方法都沒有提及。真實的實驗能夠產生高質量的樣本,但是由于實驗數量和實驗對象狀態的限定,通過實驗很難獲得足夠量的樣本;相反,虛擬仿真技術在樣本的獲取上更加方便,但是仿真結果往往存在無法預料的誤差。所以,本文提出了通過“標準狀態實驗”修正虛擬樣機模型,再由仿真產生大量樣本進行ELM訓練的故障診斷方法。即通過實驗獲取系統運動的真實參數,并以實驗獲得的參數為標準,通過對虛擬樣機模型的修正使得模型的輸出與實驗所得數據盡量吻合;然后以此模型作為標準模型,進行多次仿真,將仿真的結果作為樣本進行ELM訓練以產生診斷機并進行故障診斷。

1 自動彈倉模型及故障因素分析

1.1 自動彈倉的虛擬樣機建模

自動彈倉是一個復雜的機電系統,主要由彈架本體、回轉彈鏈、減速箱、主動組合鏈輪、從動組合鏈輪、推彈器、彈筒位置測量裝置等主要部件組成。為減少建模和求解過程中的人為誤差,提高計算效率,需要在建立虛擬樣機時對模型進行必要的簡化。簡化后的模型如圖1所示。根據各零部件之間的拓撲關系,在Recurdyn中建立了主動輪、從動輪、支架、25個彈筒、相應數量的滾輪以及減速器,減速器包括小齒輪、大齒輪及蝸輪蝸桿4個部件,由于實驗是在只有一個彈丸的情況下做的,因此,為與實驗情況吻合,在對模型進行修正時整個系統中也只有一發彈丸。

圖1 自動彈倉動力學模型Fig.1 The dynamic model of the automatic shell magazine

各構件的拓撲關系如下:支架與慣性系固定;主動輪、從動輪與支架鉸接,有一個旋轉自由度;小齒輪、大齒輪、蝸輪蝸桿都與支架鉸接,各有一個旋轉自由度。小齒輪與大齒輪、大齒輪與蝸桿、蝸桿與蝸輪之間通過齒輪副連接,同時蝸輪與主動輪固聯;每兩個相鄰的彈筒之間鉸接于相應滾輪的質心位置,有一個旋轉自由度;彈丸與相應的彈筒固聯;每個滾輪與相應的彈筒鉸接于滾輪質心位置,有一個旋轉自由度,同時滾輪與供彈機支架、主動輪、從動輪實體接觸。驅動力矩施加于小齒輪上,其大小由Simulink中的電機模型控制。

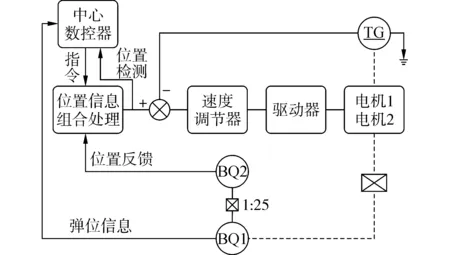

1.2 自動彈倉選彈運動控制

自動彈倉由兩個并聯的直流串激電動機驅動,采用位置速度閉環系統控制,用模擬電路實現。用兩個線性電位器作為角度傳感器,其輸出為電壓。其中電位器BQ1與中心數控器連接,用于標示彈倉,電位器BQ2作為控制系統的位置反饋信號。兩個傳感器與結構的配合關系為:當整個彈倉旋轉一圈時,BQ1也旋轉一圈,因此當不同的彈筒在接彈口位置時BQ1的輸出也不同,中心數控器據此判斷幾號彈倉位于接彈口;自動彈倉每旋轉一個彈筒距離,BQ2旋轉一圈,當某個彈筒在接彈口準確定位時,BQ2輸出電壓為5 V。自動彈倉控制框圖如圖2所示。

圖2 自動彈倉控制框圖Fig.2 The control block diagram of the automatic shell magazine

用于驅動自動彈倉的兩個串激電機額定功率為500 W,額定電壓26 V,相關的動態方程如下

式中:U為電機輸入電壓,E為反電動勢,Rm為電阻,Ia為電樞電流,L為電感,Φ為主磁通,Kf為勵磁系數,Ce為反電動勢系數,ω為電機轉速,T為電機輸出扭矩,CT為電磁轉矩系數。

根據上述方程,結合自動彈倉的控制原理,在Simulink中建立了自動彈倉的控制系統。

1.3 自動彈倉運動參數測試

測試所采用的樣炮,是保養良好且較新,無太多大強度的野外使用及頻繁的實彈射擊。

進行了多次測試,部分測試結果如圖3所示。圖3(a)為蝸桿轉數曲線,圖3(b)為彈筒位移曲線,從圖中可以看出,多次試驗的結果保持了很好的一致性。根據測試結果,蝸輪蝸桿的平均最大轉數為20.486轉,則主動輪的平均最大轉角為θ=179.82°,彈筒的平均最大位移為369.24mm,這與理論分析的結果(180°,370mm)相吻合,表明測試結果準確有效。

圖3 部分測試結果Fig.3 Some test results

1.4 自動彈倉定位超差故障機理分析

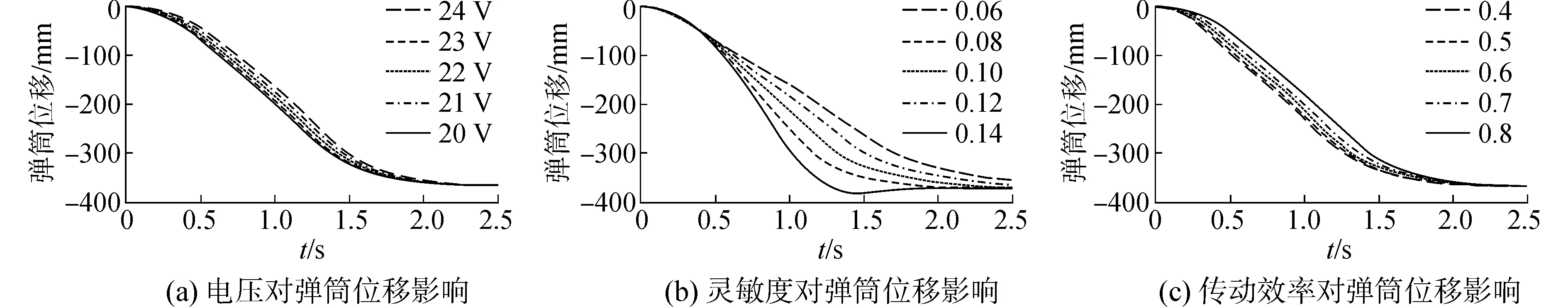

定位精度超差是自動彈倉的主要故障之一,而導致定位精度超差的原因很多。本文根據實際調研,結合工程實踐,選取彈倉內彈丸數量的變化、滾輪的磨損、主動鏈輪位置的偏移、基礎擾動、蝸輪蝸桿的傳動效率、測速電機的靈敏度以及電機的電壓七個因素進行了仿真分析,最終確定了影響彈倉定位精度的三個主要的因素分別為:蝸輪蝸桿的傳動效率變化、測速電機的靈敏度變化以及電機電壓的變化。此處,測速電機的靈敏度為主動輪轉速與測速電機的輸出電壓之間的比值。選定的三個故障因素對系統影響的仿真結果如圖4所示。

圖4 故障因素對定位精度的影響Fig.4 The location accuracy influenced by the fault factors

電壓值為[24, 23, 22, 21, 20] V,靈敏度值分別為[0.06, 0.08, 0.1, 0.12, 0.14],傳動效率分別為[0.4, 0.5, 0.6, 0.7, 0.8]。由圖4可以看出,靈敏度變化對于彈筒位移的影響最明顯,隨著靈敏度的增加,彈筒位移減小;而電壓變化與傳動效率的變化對彈筒位移的影響是一致的,隨著電壓和傳動效率的減小,彈筒位移變小。

2 虛擬樣機修正及仿真

2.1 自動彈倉的虛擬樣機修正

基于測試數據建立的虛擬樣機,在建模時,效率值及摩擦系數等參數需要人為設定。但是人為設定的參數值與系統的真實值總是存在一定的誤差,因此為提高模型的精度,需對建立的虛擬樣機進行修正,修正的過程如下:

1)建立自動彈倉的初始虛擬樣機,結合系統的工作機理與仿真結果,確定對系統的輸出有明顯影響的參數;

2)根據收集的數據與系統分析,確定需修正的參數的合理變化范圍;

3)利用粒子群算法對需修正的參數進行辨識,找出位于合理范圍內的參數值,使得系統的輸出結果與測試所得結果保持一致。

如圖5(a)所示,在進行模型修正時,是以彈筒位移為目標,通過對虛擬樣機的修正使得仿真所得彈筒位移與測試所得彈筒位移保持一致。虛擬樣機經過修正之后,為驗證修正的合理性,將測試所得主動輪轉角與修正后虛擬樣機仿真所得主動輪轉角進行了對比(圖5(b)),從圖5(b)中可以看出,兩者的形狀與數值大小都基本保持一致,由此可見模型修正的有效性。

圖5 仿真結果與測試結果對比Fig.5 Comparison of the simulation results and test results

2.2 故障因素的抽樣及仿真

蝸輪蝸桿的理論傳動效率為0.52,測速電機的理論靈敏度為0.1,電機額定電壓為26 V。蝸輪蝸桿的傳動效率與當量摩擦角有關,取蝸輪蝸桿的當量摩擦角為1.72°~6.28°[7],則傳動效率的范圍為0.471~0.766 7,服從Gumbel分布;測速電機的靈敏度直接影響到定位精度的準確性,在此取其范圍為0.075~0.12,服從Weibull分布;驅動電機為蓄電池供電,由于蓄電池需為整個系統供電,時常發生電壓不足的現象,在此取其范圍為24~28 V,服從Gumbel分布[8]。為兼顧多維空間和單維尺度下樣本的分布均勻性,本文采用拉丁超立方抽樣方法對選定的三個故障因素進行抽樣,共50組樣本。根據抽樣結果,進行了50次仿真,得到50組彈倉的位移曲線,這50組彈倉的位移曲線將作為樣本數據用于ELM的訓練。

3 故障診斷的實現方法

3.1 基于PCA的曲線特征提取

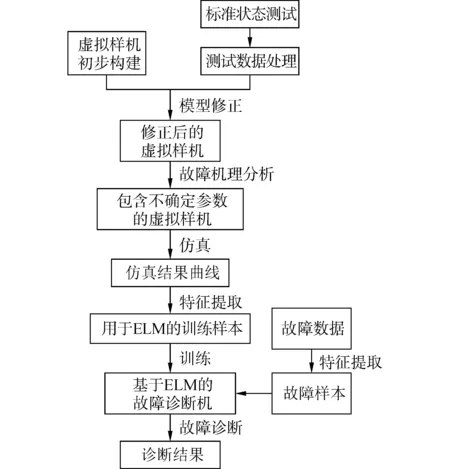

自動彈倉故障診斷的流程圖如圖6所示,診斷機在訓練和使用時并不直接利用整個數據曲線,而是使用代表曲線的幾個特征參數,特征參數的選擇和提取方法將直接影響診斷機的性能。

主元分析是將多個線性相關變量壓縮為少數幾個不相關的變量的一種多元統計方法。當自變量存在嚴格線性相關時,主元分析可消除變量相關性的影響;而當自變量不存在嚴格線性相關時,主元分析可利用少數幾個不相關的主元變量去反映原始變量所提供的大部分信息,從而達到降維的目的。

主元的計算可以通過以下幾種方式:1)通過求解特征值和特征向量計算主元;2)通過奇異值分解計算主元;3)通過迭代算法計算主元。本文通過求解特征值和特征向量計算主元,其計算步驟如下:

圖6 自動彈倉故障診斷流程Fig.6 Fault diagnosis process of automatic shell magazine

1)對自變量x=[x1x2...xn]T進行n次觀測并去均值,得到其測試數據矩陣X;

2)求解觀測數據矩陣X的協方差陣ψx=E(xxT)=n-1XTX;

3)求解ψx的特征值λ1≥λ2≥…≥λa≥0及其相應的單位正交特征向量p1,p2,…,pa;

4)求解主元ti

5)求解主元ti的方差貢獻率δi前a個主元的累計貢獻率ηa

6)根據預先設定的累計貢獻率ηa(如ηa>85%)確定主元的個數a。

2.2節共獲得了50組彈筒位移的樣本數據,每一組樣本數據有1 001個樣本點,即初始樣本是一個50×1 001的矩陣,將其直接用于ELM的訓練是不現實也不經濟的。因此本文利用PCA方法對仿真所得的50組樣本數據進行特征提取。按照步驟1)~6),計算其主元,根據計算結果,前六階主元的累計貢獻率ηa>99%,即前六階主元已保存了原始數據中的絕大部分信息,因此本文取其前六階主元作為ELM的訓練樣本。

此處主元并非訓練ELM所需的曲線特征,對于樣本數據或故障診斷系統使用中采集到的數據,將其去均值后與各主元計算內積后便是曲線的特征參數了。因此,最終每個樣本的特征參數的維數為6,最終的訓練樣本簡化為50×6的矩陣,該特征參數矩陣將作為ELM的輸入,相應的故障因素抽樣值為ELM的輸出。

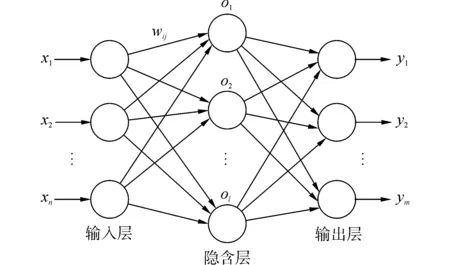

3.2 基于ELM的自動彈倉故障診斷

ELM是由黃廣斌[9]提出的一種簡單易用的單隱層前饋神經網絡學習算法。相對于傳統的單隱含層前饋神經網絡,ELM算法隨機產生輸入層與隱含層的連接權值和隱含層神經元的閾值,且在訓練過程中無需調整,只需要設置隱含層神經元的個數,便

可獲得唯一的最優解。與傳統的訓練方法相比,該方法具有學習速度快、泛化性能好等優點。近年來,ELM在故障診斷中的應用得到了廣泛的研究[10-13]。

ELM的網絡結構如圖7所示,其數學模型為

圖7 ELM網絡結構Fig.7 The network structure of ELM

給定N個學習樣本(xi,ti),i=1,2,…,N,其中輸入為xi=[xi1xi2…xin]T∈Rn,輸出為ti=[ti1ti2…tim]T∈Rm,則ELM的訓練過程為:

1)確定隱含層的節點數l與激活函數g(·),隨機產生輸入權值和隱含層節點閾值;

2)計算隱含層輸出矩陣H:

式中:H+是H的Moore-Penrose廣義逆,T=[t1t2…tN]m×N。

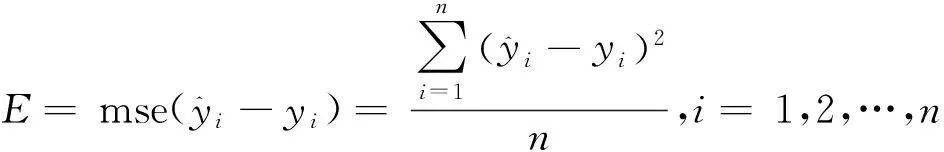

本文在進行ELM訓練時,選用sigmoid函數作為其激活函數,隱含層神經元個數與訓練集樣本數相同,為45個。同時通過計算預測值與真實值的偏差情況對網絡的泛化能力及診斷結果進行評價:

4 診斷結果驗證

本文分別對選定的三個故障因素進行了診斷。圖8為診斷機對于彈倉模型中故障因素對原始樣本的診斷結果。符號“*”代表原樣本的故障因素值,符號“o”經過診斷機診斷后得到的故障因素值,每個序號上“*”與“o”的距離表示對樣本點的診斷誤差,兩個符號重合表示誤差極小。

用于診斷的前5組數據為仿真數據,后5組數據為測試數據。圖8(a)是診斷機對測速電機靈敏度的診斷結果,其均方誤差為3.624×10-7,決定系數為0.998 5,可見ELM對于測速電機靈敏度的診斷效果是非常好的;圖8(c)中,由于蝸輪蝸桿的真實效率是未知的,因此無法比較真實值與預測值之間的誤差,但根據仿真數據來看,其均方誤差為9.183×10-4,決定系數為0.902 0,可見診斷結果是比較好的;相對而言,診斷機對自動彈倉驅動電機電壓的診斷結果稍弱(圖8(b)),其均方誤差和決定系數分別為0.187 2和0.889 2。診斷結果也與仿真結果一致,由仿真結果(圖4)可知,靈敏度變化對彈筒位移的影響最大,摩擦變化次之,電壓變化最小。考慮到最終在診斷系統工作過程中,雖然根據采集到的響應曲線,經過特征提取,輸入ELM后輸出得到的是故障因素的定量值,但診斷軟件最終會將定量值轉化為定性描述,如正常、輕微異常、異常等等,所以某些定量誤差是可以接受的。

圖8 ELM對各故障因素的診斷結果Fig.8 The diagnosis results of each fault factors by ELM

5 結論

本文針對自動彈倉定位精度超差的故障,提出了一種基于標準狀態測試與模型修正的故障診斷方法,主要研究結論如下:

1)建立了自動彈倉包括多體動力學、電機及控制的虛擬樣機模型,根據在標準狀態下的測試數據,對建立的模型進行了修正;通過比較修正后的模型輸出與測試結果,確認了模型修正的有效性。

2)根據調研及仿真分析,確定了導致自動彈倉定位精度超差的三個主要故障因素為蝸輪蝸桿傳動效率的變化、測速電機靈敏度的變化以及驅動電機電壓的變化。

3)診斷結果表明,ELM對于三個主要故障因素的診斷精度和泛化能力能夠達到預定要求,即通過修正后的模型進行虛擬仿真獲得的樣本數據可代替真實的實驗數據用于ELM的訓練,本文提出的基于模型修正的故障診斷方法是切實有效的。

4)由于電壓變化對彈筒位移的影響較弱,且本文僅用了彈筒位移的特征對ELM進行訓練,相對來說,ELM對于電壓變化的診斷精度與泛化能力稍弱。因此,為提高診斷精度,多源故障信息的融合技術還有待進一步研究。

[1]薛文星, 秦俊奇, 賈長治, 等. FMADM供輸彈系統故障模式危害性分析[J]. 火力與指揮控制, 2011, 36(8): 152-155, 159. XUE Wenxing, QIN Junqi, JIA Changzhi, et al. Harmfulness analysis of trouble mode of feeding mechanism based on FMADM method[J]. Fire control & command control, 2011, 36(8): 152-155, 159.

[2]許海倫, 潘宏俠, 任海鋒. 火炮自動裝彈機故障識別的電流分析法[J]. 火炮發射與控制學報, 2013(1): 25-27, 32. XU Hailun, PAN Hongxia, REN Haifeng. Analysis of artillery autoloader faults by current recognition method[J]. Journal of gun launch & control, 2013(1): 25-27, 32.

[3]王丹, 姚竹亭, 王立. 粗糙集屬性約簡在自動裝填系統故障診斷方面的應用[J]. 電子測試, 2010(9): 10-14. WANG Dan, YAO Zhuting, WANG Li. Rough set attribute reduction in the automation loading system application of fault diagnosis[J]. Electronic test, 2010(9): 10-14.

[4]王國輝, 王威. 基于故障Petri網的自動裝彈機故障診斷研究[J]. 火炮發射與控制學報, 2004(4): 55-58. WANG Guohui, WANG Wei. Study on the fault diagnosis of autoloader based on petri net[J]. Journal of gun launch & control, 2004(4): 55-58.

[5]張振山, 黃晶晶, 鄧威. 基于故障樹的旋轉輸彈機故障診斷專家系統[J]. 計算機測量與控制, 2012, 20(7): 1913-1914. ZHANG Zhenshan, HUANG Jingjing, DENG Wei. Expert system based on fault tree for gun rotary load machine[J]. Computer measurement & control, 2012, 20(7): 1913-1914.

[6]都衡, 潘宏俠. 基于信息熵和GA-SVM的自動機故障診斷[J]. 機械設計與研究, 2013, 29(5): 127-130, 135. DU Heng, PAN Hongxia. Automaton fault diagnosis based on information entropy and GA-SVM[J]. Machine design and research, 2013, 29(5): 127-130, 135.

[7]聞邦椿. 機械設計手冊(2)[M]. 5版. 北京: 機械工業出版社, 2010: 220-221. WEN Bangchun. Mechanical design handbook (2)[M]. 5th ed. Beijing: China Machine Press, 2010: 220-221.

[8]高學星. 火炮彈藥自動裝填系統動作可靠性與故障診斷[D]. 南京: 南京理工大學, 2015: 22-23. GAO Xuexing. Kinematic reliability and fault diagnosis of automatic ammunition loading[D]. Nanjing: Nanjing University of Science and Technology, 2015: 22-23.

[9]HUANG Guangbin, ZHU Qinyu, SIEW C K. Extreme learning machine: theory and applications[J]. Neurocomputing, 2006, 70(1/2/3): 489-501.

[10]WANG Liuyang, LIU Huaping, SUN Fuchun. Dynamic texture video classification using extreme learning machine[J]. Neurocomputing, 2016, 174: 278-285.

[11]LI Xiaodong, MAO Weijie, JIANG Wei. Extreme learning machine based transfer learning for data classification[J]. Neurocomputing, 2016, 174: 203-210.

[12]WANG Shuigen, DENG Chenwei, ZHAO Baojun, et al. Gradient-based no-reference image blur assessment using extreme learning machine[J]. Neurocomputing, 2016, 174: 310-321.

[13]嚴峰, 陳曉, 王新民, 等. 改進的離散小波-優化極限學習機在傾轉旋翼機故障診斷中的應用[J]. 兵工學報, 2014, 35(11): 1914-1921. YAN Feng, CHEN Xiao, WANG Xinming, et al. Fault diagnosis of tiltrotor aircraft via improved discrete wavelet-OMELM[J]. Acta armamentarii, 2014, 35(11): 1914-1921.

Fault location and diagnosis for the modification of the virtual prototype of an automatic shell magazine

ZHAO Qiangqiang, HOU Baolin

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Aiming at the situation that the location accuracy of an automatic shell magazine is often out of tolerance, a fault diagnosis method was proposed by combining the tests under standard state with the modification of a virtual prototype. The displacement of the magazine and the rotation angle of the driving wheel during the running process were tested, and a virtual prototype model of the automatic shell magazine was built. The model of the virtual prototype was modified by the test data. The fault mechanism of out-of-tolerance location accuracy was analyzed. Several simulations were carried out for the modified model. The simulation results and testing results were analyzed by principal component analysis (PCA). Finally, the fault eigenvalues from PCA were used to train the extreme learning machine (ELM) to generate a diagnosis machine for the automatic shell magazine. The diagnosis results show that this method is effective and satisfactory, providing a new method for the fault diagnosis of an automatic shell magazine.

automatic shell magazine; model modification; fault diagnosis; principal component analysis; extreme learning machine; virtual prototype

2016-04-08.

日期:2017-01-11.

國家安全重大基礎研究計劃項目(6132490102).

趙搶搶(1987-), 男, 博士研究生; 侯保林(1965-), 男, 教授, 博士生導師.

侯保林, E-mail: houbl@njust.edu.cn.

10.11990/jheu.201604023

TJ307

A

1006-7043(2017)03-0440-07

趙搶搶, 侯保林.自動彈倉虛擬樣機修正的故障定位與診斷[J]. 哈爾濱工程大學學報, 2017, 38(3):440-445,477.

ZHAO Qiangqiang, HOU Baolin.Fault location and diagnosis for the modification of the virtual prototype of an automatic shell magazine[J]. Journal of Harbin Engineering University, 2017, 38(3):440-445,477.

網絡出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20170111.1509.034.html