船用可傾瓦推力滑動軸承監測試驗臺的研制

張 蒙, 郭文勇, 韓江桂

(海軍工程大學, 湖北 武漢 430033)

船用可傾瓦推力滑動軸承監測試驗臺的研制

張 蒙, 郭文勇, 韓江桂

(海軍工程大學, 湖北 武漢 430033)

為提高船用可傾瓦推力滑動軸承運行可靠性提供參考,通過采集相關參數研究滑動推力軸承運行規律和潤滑性能,設計構建一型滑動推力軸承試驗臺以用于研究。試驗臺通過變頻電機實現不同轉速條件,以液壓加載系統來模擬軸向推力載荷,在軸瓦上布置壓力、油膜厚度、溫度傳感器測點測量參數,編制試驗臺的數據采集系統。設計試驗臺的控制系統,并編制控制界面。通過調試,該實驗臺設計達到預期要求,顯示出良好的操控性能。

推力滑動軸承;試驗臺;液壓加載;測控系統

0 引言

可傾瓦推力滑動軸承廣泛應用于船舶推進軸系中,隨著船舶總體性能的提高,推力負載大幅度增加,瓦塊平均單位比壓增大,變形也顯著增大,且溫度大幅升高,難以形成有效的潤滑油膜[1],導致局部缺油易引起“燒瓦”事故。設計滑動推力軸承試驗臺有助于研究滑動推力軸承的運行規律和潤滑性能,探尋故障機理。試驗臺需模擬不同工況下的軸承運行狀態,并有效調節運行狀態,同時監測不同工況下的軸承參數。目前有針對軸承的部分研究都通過試驗臺來開展,不僅模擬了滿足不同試驗載荷需求的液壓加載系統,并且開展了軸瓦表面材料、推力軸承穩態性能研究以及不同油的熱屬性對潤滑性能的影響等試驗研究[1-4]。通過監控推力軸承運行時的油膜參數,研究不同工況下的軸承運行規律,從機械系統和測控系統兩方面設計試驗臺。機械系統需實現不同轉速、不同載荷條件,測控系統需監測不同工況下的軸瓦壓力分布、油膜厚度分布和溫度分布,并控制調整轉速和載荷。

1 機械系統總體設計

通過試驗開展推力軸承潤滑性能、運行狀態的監測以及故障機理相關方面的研究,設計試驗臺機械系統需模擬推力滑動軸承運行時轉速和載荷等不同工況,能在一定范圍內無級調速和對載荷的較準確控制,加載系統需對載荷精確控制,具有負反饋調節的功能,具備自鎖能力,使軸承能得到某一穩定的軸向推力以及手動和自動控制的能力。

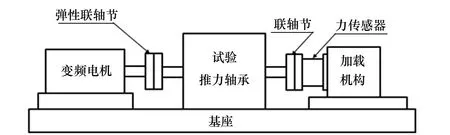

試驗選用TZ75可傾瓦推力滑動軸承,主要由帶推力盤的軸、推力瓦塊、徑向滑動軸承、底座、軸承蓋以及骨架油封等組成。船用推力軸承通常為水平布置,故試驗臺采用臥式結構。圖1為試驗臺的結構原理圖。以液壓加載作為加載方式,液壓缸作為液壓系統的執行元件,以變頻電機作為試驗臺的原動機。變頻電機通過彈性聯軸器,帶動推力軸承運動;軸向推力通過與液壓缸相連的推力軸承尾端法蘭傳遞到推力盤上;軸向推力由力傳感器反饋回液壓系統,通過控制系統來控制軸向力的大小。

圖1 推力軸承試驗臺架

設計液壓系統來實現試驗臺軸向力的加載,圖2為液壓加載系統的原理圖。

圖2 液壓加載系統原理

液壓加載階段:泵2啟動,4Y得電,二位二通電磁換向閥右路接通,液控單向閥9開啟;2Y得電,三位四通電磁換向閥左位接通,實現加載,通過輸入不同大小的電信號到比例溢流閥,通過調節無桿腔的油壓來實現加載力大小的控制。保壓階段:當液壓缸的加載力到達預定載荷時,4Y和1Y掉電,二位二通電磁換向閥左位接通,三位四通電磁換向閥在彈簧作用下回到中位,此時,液控單向閥鎖緊,系統處于保壓狀態。卸載階段:4Y和2Y得電,三位四通電磁換向閥右位接通,液控單向閥開啟,加載系統卸載。按設計搭建試驗臺如圖3所示。

圖3 試驗臺實物

2 測控系統設計

推力滑動軸承需要測量的參數包括:油膜壓力、油膜厚度、油膜溫度、軸向推力、供油溫度、供油壓力等。根據被測對象的類型、數值范圍、安裝布局的條件以及被測參數的重要性,考慮傳感器的量程、精度、靈敏度等性能參數確定測點。

壓力的最大值出現在瓦塊的支點附近,壓力測點的布置應該圍繞支點位置來布置,能測取或推算到油膜壓力的最大值,反映出壓力沿徑向和周向的變化規律,根據各測點的實測數值推算出整個壓力場的分布。油膜溫度的最大值靠近外徑處、出油邊,而進油邊的溫度變化率較小,觀察潤滑參數沿徑向和周向的變化趨勢。溫度傳感器的布置在出油邊較為密集,避開了支點的影響,能更精確地得到此區域油膜溫度的分布情況。油膜厚度采用電渦流傳感器來測量,選擇嵌入式電渦流傳感器,使探頭表面與軸瓦表面平齊而不影響測量結果。確定3個電渦流傳感器的位置,根據3點的實際測量值,可推算出整個瓦塊的傾斜狀態和瓦面上任意一點與推力盤之間的距離。

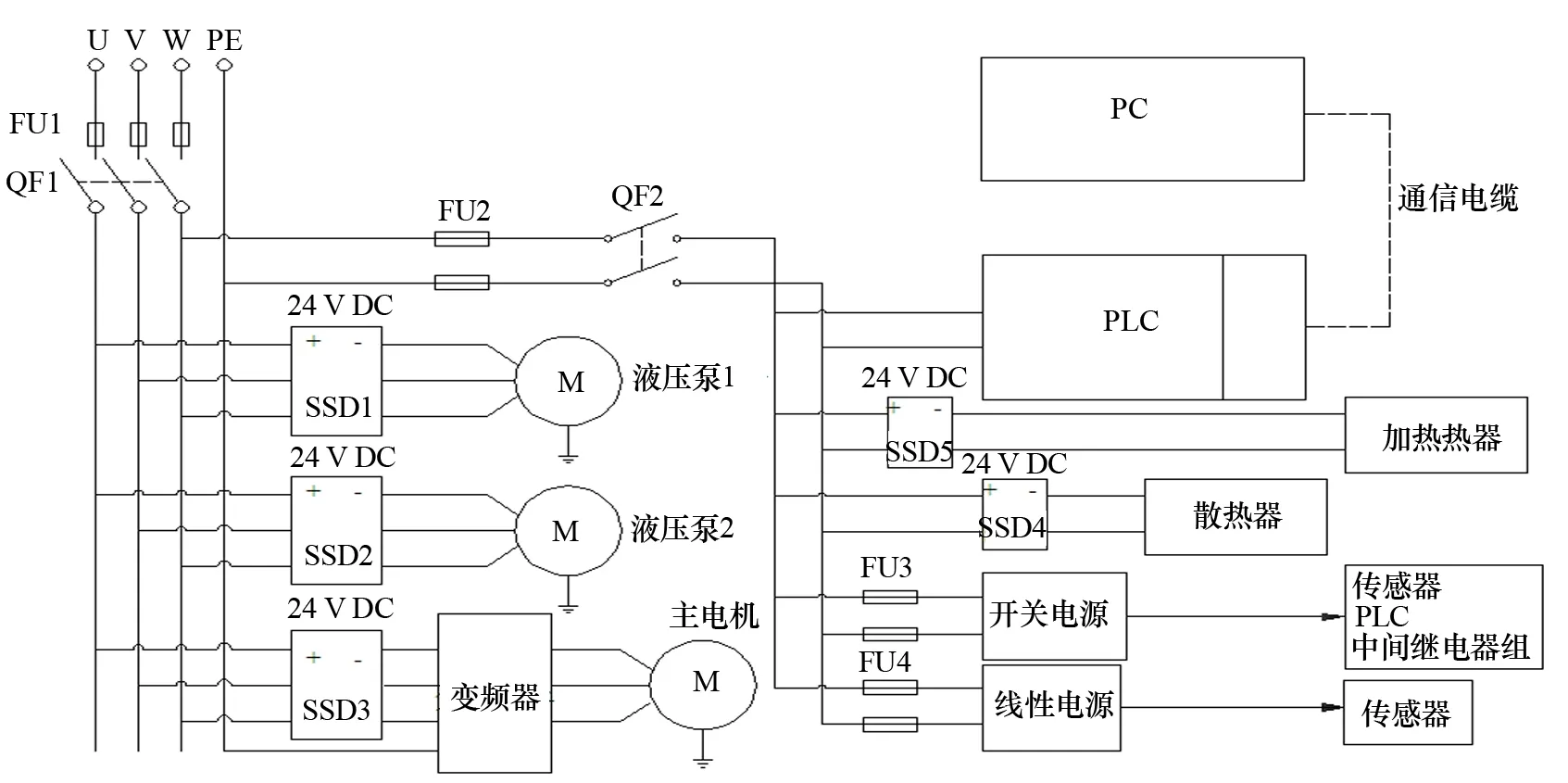

軸承的潤滑性能與潤滑油的供油溫度、供油壓力、轉速以及載荷密切相關,試驗過程中對上述4個參數分別予以測量和控制。液壓系統的工作流程以及對加載力的控制設計測控系統電路原理如圖4所示。

圖4 測控系統電路原理

直流電源組包括24 V開關電源和±12 V線性電源。開關電源為中間繼電器組、電磁閥組、壓力傳感器前置器、按鈕開關、PT-08溫度采集模塊、可編程控制器(Programmable Logic Controller,PLC)等提供24 V電源;線性電源(±12 V)為電渦流傳感器的前置器供電。

計算機檢測、控制現場設備通過數據采集與外界相連。采用圖形化軟件開發環境(Laboratory Virtual Instrument Engineering Workbench,LabView)來編制測控系統的界面。現場設備通過OPC(OLE for Process Control,用于過程控制的OLE,是一個包括接口、屬性和方法的工業標準)的服務端將共享變量傳遞到上位機,達到控制的目的。采用OPC技術實現DAM-PT08采集模塊和PLC實現與LabView之間的通信。按照加載系統方案和測控系統的電氣原理,分配I/O口資源。對于電機、液壓泵等,采用硬件觸發和軟件觸發相結合的控制方式。對于加載系統的保壓、散熱系統的啟停,采用軟件觸發的方式來控制。力傳感器、溫度傳感器的數據與軟件設定值進行比較,達到觸發值時,相應元件按照程序執行相應的動作。對于加載系統的比例溢流閥,則要求PLC具有模擬量輸出的功能。控制系統程序采用STEP-7(西門子工控系列產品編程軟件)編制。采用OPC技術實現上位機對PLC的控制,設計典型的數字量控制系統PLC控制程序。使用LabView實現計算機與現場設備的通信,建立現場設備與PC之間的動態連接關系。通過DataSocket技術(一種面向測控領域的網絡通信技術),實現PLC與LabView的動態連接。建立的共享變量,在LabView中通過DataSocket數據綁定編制試驗臺控制系統的界面,如圖5所示。

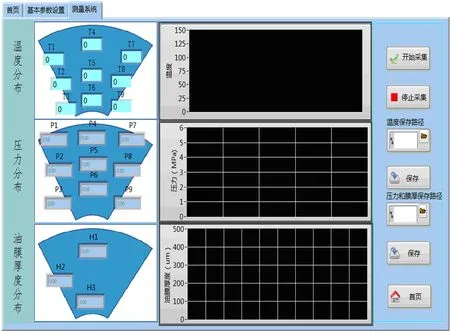

數據采集界面如圖6所示。界面能實時顯示溫度、壓力和厚度,具備數據采集、數據保存的功能。數據顯示控件均按照傳感器實際布置來排列,可直觀了解實際推力軸承運行的狀態。當圖中傳感器變化趨勢趨于穩定時,即可進行實驗數據的保存。

圖5 控制系統界面

圖6 數據采集界面

3 結束語

為研究轉速、載荷、溫度等參數對推力滑動軸承潤滑性能的影響,設計了推力滑動軸承試驗平臺的機械系統、數據采集系統、控制系統,完成了控制界面和數據采集界面的編制。經聯機調試和試驗測試,機械系統基本滿足功能需求。試驗臺整體運行平穩、無沖擊、振動情況良好。實現了通過比例溢流閥調節液壓缸的壓力模擬不同的軸向推力。液控單向閥和“M”型中位機的三位四通換向閥在保壓階段能較長時間保持加載力的穩定。試驗臺的控制系統和數據采集系統編寫了PLC程序,采用OPC通信技術和DataSocket通信技術,實現了上位機軟件LabView與PLC以及數據采集模塊之間的通信。通過該試驗臺可進一步試驗研究推力滑動軸承的運行狀態和規律,為動態監測推力滑動軸承的運行提供了方法和途徑,為進一步研究故障原因提供了試驗平臺。

[1] 胡榮華.船用滑動推力軸承結構設計研究[J].船海工程,2007,27(5):60-64.

[2] 李永海,劉從民.小型推力軸承模擬試驗臺液、靜壓系統設計與應用[J].哈爾濱電工學院學報,1993,16(1):60-63.

[3] SONG Y, REN X, GU C W, et al. Experimental and numerical studies of cavitation effects in a tapered land thrust bearing [J]. Journal of Tribology, 2015,137(2):609-619.

[4] GLAVATSKIH S B. Laboratory research facility for testing hydrodynamic thrust bearings [J]. Journal of Engineering Tribology, Part J, 2002,216(2):105-116.

[5] 朱增輝,郭文勇,孫云嶺,等.一種船舶動力裝置監控系統診斷儀的研制[J].機械與電子,2015(9):37-39.

[6] 郭文勇,樸甲哲,張永祥.柴油機缸套磨損故障的機體振動監測研究[J].振動、測試與診斷,2005,25(4):289-291.

Development of Monitor Test-bed of Marine Tilting Pad Thrust Bearing

ZHANG Meng, GUO Wenyong, HAN Jianggui

(Naval University of Engineering, Wuhan 430033, Hubei, China)

In order to provide gist of improving the reliability of marine tilting pad thrust bearing, and collect relevant parameters for researching the operation rules and lubricating property, a tilting pad thrust bearing test-bed is designed and built. The test-bed provides different rotate speed by variable frequency motor, imitates axial thrust by hydraulic pressure, and sets sensors of pressure, oil film thickness and thermal. The control system of test-bed is designed and the control interface is worked out. Through debugging, the test-bed has reached expectations, and shows good handling performance.

thrust bearing; test-bed; hydraulic pressure; control system

張 蒙(1989-),男,助理工程師,研究方向為艦船機械裝備保障技術。

1000-3878(2017)01-0053-05

U662

A