基于拓撲優化的重卡車架概念設計研究

康忠民,陳 隆,楊小剛

(四川長江工程起重機有限責任公司,四川 瀘州 646006)

1 概述

結構優化設計應用于輕量化設計方面一般有三種方法:尺寸優化、形狀優化和拓撲優化。拓撲優化以數學計算為基礎,在充分考慮各種設計約束的前提下,利用優化數學理論和計算機軟件進行計算,通過優化給定空間下的材料,得到最佳的布局和形狀。拓撲優化的主要特點是:合理的結構形式可以根據已知的邊界和載荷條件在結構拓撲形狀確定之前通過分析得到。設計師在充分了解產品的結構和功能特點基礎上,可應用拓撲優化方法有針對性地進行新產品的結構設計和已有產品的改進設計。

重型卡車在惡劣的環境中工作,承受的載荷具有復雜的形式和巨大的變化。作為主要的承載部件,車架是重型卡車設計的關鍵,直接影響到安全性、經濟性和動力性。文章以某汽車制造公司的新產品為背景,引入拓撲優化技術對重型載貨汽車車架的概念設計。一方面,設計結果能對產品的詳細設計提供參考;另一方面,可以驗證現有成熟的重型載貨汽車車架結構。

2 拓撲優化的理論基礎

可變密度法的數學理論基礎。拓撲優化按研究的結構對象可分為離散體結構拓撲優化和連續體結構拓撲優化兩大類。拓撲優化主要是解決給定設計區域內結構的最優材料分布問題。連續結構體拓撲優化有一些成熟的方法如下:均勻化法,變密度法、進化算法法等等。文章采用變密度法的數學基礎。其基本思想是先將連續結構轉化為有限元模型,然后引入一種假想的密度在[0,1]之間的密度可變量材料,并將每個單元的密度作為設計變量。因此,拓撲優化問題轉化為單元材料的最優分布問題。在變密度法計算得到的密度等值面分布圖中,大應力單元密度高,小應力單元密度低。一般材料的密度都均勻分布,不存在密度連續變化的情況。因此,設計人員需要根據密度等值面分布圖來調整計算出的拓撲結構,以滿足實際工程的需要。

若以結構變形能最小為目標,考慮材料體積約束 (質量約束)和結構的平衡,則拓撲優化的數學模型為

求 X=(X1,X2,...,XN)T,使得

式中,C為結構變形能;F為載荷矢量;K為剛度矩陣;D為位移矢量;V為結構充滿材料的體積;V0為結構設計域的體積;V1為單元密度小于Xmax的材料的體積;f為剩余材料百分比;Xmin為單元相對密度的下限;Xmax為單元相對密度的上限。

在多工況的情況下,對各個子工況的變形能進行加權求和,目標函數變化為 :

式中,Wi為第i個子工況的加權系數,Ci為第i個子工況的變形能。

拓撲優化設計流程,如圖1所示。根據HyperWorks平臺對結構進行拓撲優化,首先建立三維模型和有限元模型。然后根據實際的工作狀態力、位移等約束條件定義優化變量,目標函數,約束函數,優化參數。最后提交求解。

圖1 拓撲優化過程示意圖

3 車架的拓撲優化

(1)拓撲模型的建立。通常,重型車架采用邊梁式雙層主副梁結構。上部是副車架,下部是主車架。副車架縱梁直接疊放在主車架縱梁正上方,貨物重量通過副車架傳遞給主車架。主車架和副車架的縱向通過鉚接在兩側腹板上的鋼板固定。

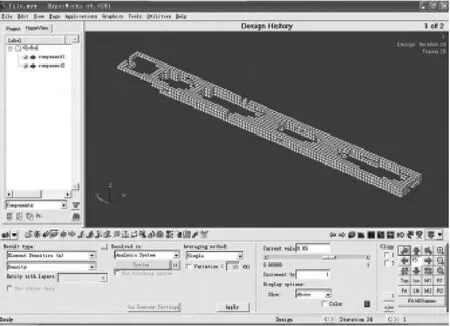

拓撲優化旨在使材料在設計區域合理分布。因此,主車架的拓撲模型應根據設計要求做成矩形結構。在矩形的頂部建立輔助結構,并將其定義為非設計區域來放置負載。建立主、副車架的CAD模型如圖2所示。

圖2 主、副車架結構圖

(2)負載和約束。在拓撲優化計算中,拓撲優化的結果是否正確取決于體積百分比而不是應力百分比,因此拓撲結果與負載方向密切相關。因此荷載方向和約束方法計算結果影響較大。選擇正確的約束方法和加載方式對于計算的合理性來說是最重要的。關于負載的處理,根據實際的負載分配在車架上施加最大載重量。在參考文獻1中,通過計算證明了以下內容:扭轉工況對車架的剛度和強度影響最大。為了模擬真實的卡車工況,扭轉工況約束模型最適合于卡車車架。

(3)計算結果和分析。根據上述方法構建拓撲優化模型。以設計區域各單元的材料密度為設計變量,在有限元軟件HyperWorks的Optistruct中進行拓撲優化,得到車架拓撲結果等值面圖。

圖3 單位密度為0.3時的車架拓撲結果等值面圖

圖4 單元密度值為0.5時車架拓撲結果等值面圖

圖5 單元密度值為0.65時車架拓撲結果等值面圖

從圖3可以看出,在車架縱向軸線兩側分布著四個間距不等、形狀不規則的大孔,其中第三個孔和第四個孔的間距較大,這與該處為后橋支承座,應力較大的因素有關。前三個孔間保留的網格已經具有了橫梁的雛形。在圖4中,車架的左右兩側對稱分布著兩個結構近似的大縱梁。縱向和橫梁有變薄甚至呈板狀物體的趨勢。不同之處在于,呈板狀變薄的趨勢在車架縱向上的分布并不均勻。縱梁和橫梁上可以看到腰孔。圖5中可以更清楚地看到上述變化。縱向寬度有明顯的不均勻變化。很明顯,車架頭部承受的載荷很小,寬度也不一樣。橫梁上下層材料的中空現象呈現擴大趨勢,也就是說有由實體向薄板變化的傾向。

圖6 目標函數隨迭代次數變化趨勢

圖6 為目標函數隨迭代計算的變化趨勢圖,圖6中進行了24次迭代。每次迭代計算后,目標函數均成下降趨勢,且前6次變化很劇烈。車架體積值由最初的3×109mm3降低至7×108mm3,降幅達到76.67%。從第7次迭代到最后一次迭代,體積變化平緩。總體而言,車架體積從3×109mm3降低至6×108mm3,相比原始體積降幅達80%,優化效果明顯。

綜上所述,拓撲結構后的卡車車架有很多與現有的側梁式貨車結構相似:①縱向雙側對稱;②橫梁大小和間距不等。不同之處在于縱向和橫梁是可變尺寸的特殊形狀橫截面梁,并且在縱向上有一些不同尺寸的腰孔。

4 結語

(1)改變橫梁和縱梁的設計并且將腰孔設計在合理的位置不僅可以節省材料還可以減輕卡車的重量。此方法對今后車架結構設計具有很大的啟發和指導意義。

(2)拓撲優化是針對最佳材料分布的方法,使設計人員能夠做出有針對性的一般結構設計。

(3)由于卡車車架概念設計拓撲優化的良好效果,為產品概念設計的設計者提供了靈感和方法。

(4)此設計是產品概念設計,所以需要對設計結果進行細化,以便通過形狀優化,尺寸優化等來實現全新的設計。

[1]李輝.客車車身骨架有限元分析與輕量化改進設計[D].合肥:合肥工業大學,2006.

[2]余傳文.重型載貨汽車車架結構的有限元仿真及優化[D].長春:吉林大學,2005.

[3]張勝蘭,鄭冬黎,郝琪,等.基于hyperworks的結構優化設計技術[M].北京:機械工業出版社,2008.