利用FMECA法的兆瓦級風力機故障模式分析

周新建,李志強

(華東交通大學機電與車輛工程學院,江西 南昌330013)

利用FMECA法的兆瓦級風力機故障模式分析

周新建,李志強

(華東交通大學機電與車輛工程學院,江西 南昌330013)

在分析1.5 MW永磁直驅風力發電機系統的結構組成基礎上,建立了永磁直驅風力發電機的功能框圖以及任務可靠性邏輯框圖。針對風力發電機組關鍵工作部分的風輪、變槳系統、偏航系統、永磁同步發電機、機艙底座、塔架、測風共7個子系統,利用FMECA法對其進行故障模式分析。根據風電場內永磁直驅風機的運營和故障維護數據,歸納統計了各機組子系統可能的故障模式,并對每個故障模式進行了故障原因、故障影響以及危害度分析,對每個故障模式進行了風險等級評價,找出風機薄弱環節,得到FMECA分析結果表,為后續子系統的可靠性分配以及后期風力發電機組運行維護過程中的故障監測和診斷提供了參考。

1.5 MW永磁直驅風力發電機;FMECA;危害性分析;風險等級評價

風電因其清潔、無污染、可再生,近些年備受重視,發展迅速。截止2015年年底,全球風電裝機累計432 419 MW,累計年增長率達到17%。這其中,中國風電2015年新增裝機容量30 500 MW,累計裝機容量達到145 104 MW,累計裝機容量占到了全球風電的33.6%,居世界第一[1]。從裝機機型來看,三葉片、變槳變速、恒頻輸出的機型是主流,從裝機功率來看,大功率的MW級風機是趨勢,其中典型代表是兆瓦級的雙饋異步式風機和永磁直驅同步式風機。

與雙饋式風機相比,直驅式風機采用永磁同步電機,轉動軸直接驅動轉子,減去了齒輪箱,主電路采用AC-DC-AC的變流方式,最終形成恒頻,恒壓的交流電輸出[2-4]。直驅型風力發電機簡化了風機結構,減少了由異步發電機帶來的故障率,但同時,也帶來了永磁體磁極制造費用較高、永磁體因為高溫、振動等原因容易產生退磁以及變流系統中的變頻器需要采用全功率等問題[5]。再加上對風機工作環境惡劣以及由于風機大型化、故障所導致的停機損失和維護難度增大的考慮;因此對兆瓦級永磁風力發電機進行可靠性以及維修性方面的研究,對保障該機型風電機組的安全有效運行,減少維修損失等都具有現實的指導意義。

故障模式、影響及危害性分析FMECA由故障模式及影響性分析FMEA以及危害性分析CA組成。作為一種有效的產品可靠性分析方法,FMECA很早就被引入到風力發電機的可靠性設計當中。劉興莉等探討了該法在風機可靠性分析領域中的應用,并和其它方法進行了比較[6]。何成兵等應用FMEA法對風力發電機的傳動系統進行了分析,但其中并沒有對各個故障模式的發生率,危害度等進行定量的計算,沒有找出相應的薄弱環節[7]。宋磊運用FMEA法對雙饋異步型風機進行了粗略的故障模式分析,其中也僅僅給出了故障原因和故障影響分析[8]。楊明明運用FMECA法對雙饋異步風力發電機傳動系統進行了故障模式分析,并對故障模式的危害度和發生率進行評分[9]。因此,針對1.5 MW永磁直驅風力發電機,建立風機的功能框圖和可靠性邏輯框圖,并在此基礎上應用FMECA法對風機系統進行故障分析,歸納分析其主要子系統和零部件的故障模式和影響,找出薄弱環節,并提出相應補償改進措施,對后續風機系統的可靠性分配,風電機組的故障診斷和維護都有重要作用。

1 故障模式分析方法(FMECA)介紹

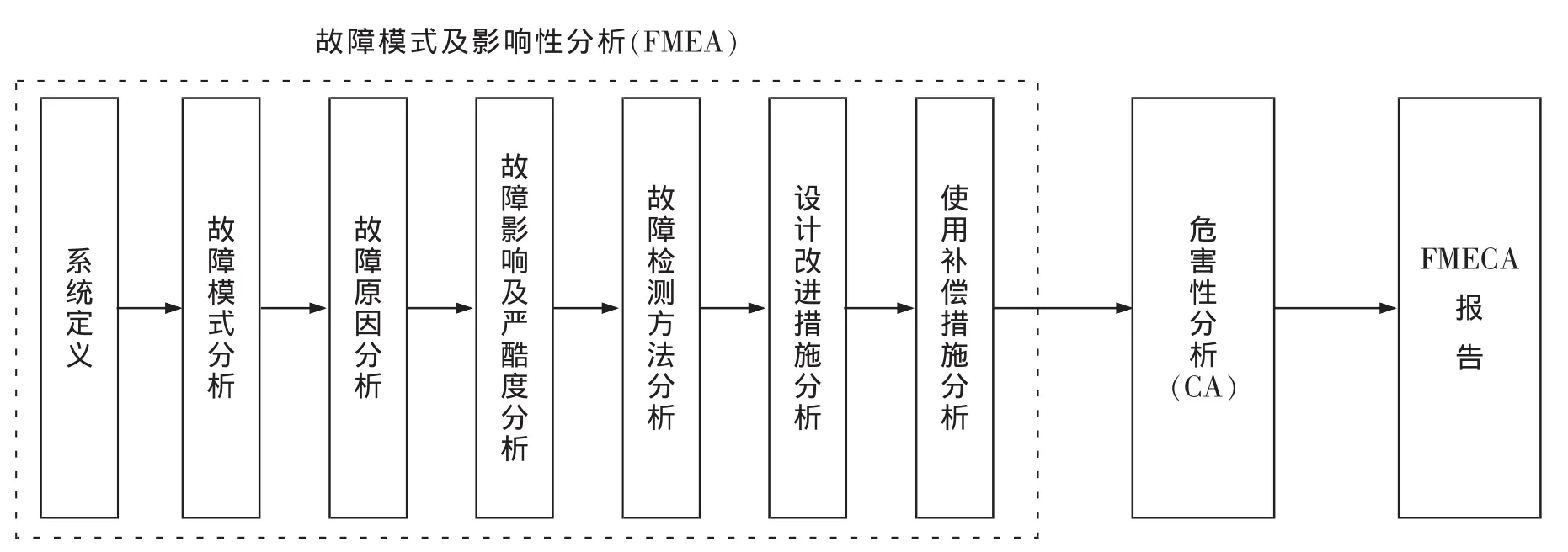

FMECA即故障模式、影響及危害性分析,由故障模式及影響性分析FMEA以及危害性分析CA組成[6],其通過對所研究對象可能發生的故障模式進行歸納統計,分析每個故障模式可能發生原因和潛在的故障影響,并按照每個故障模式產生影響的嚴重程度、發生概率以及不可探測性對其進行風險評分,按照風險等級對其進行分類,以便鑒別設計上的薄弱環節,并通過采取補償措施來消除或減輕薄弱環節的影響。20世紀50年代初,FMEA法首次被美國格魯曼公司應用到戰斗機操作系統的設計與分析當中,效果良好[10-11]。隨后FMEA逐漸被應用到了汽車、航空等諸多領域,在保證產品可靠性方面發揮了重要作用[12-15]。目前,FMECA法已經成為對產品進行可靠性及預防性設計的重要手段之一。對研究對象進行FMECA分析,其主要步驟如圖1所示。

其中,在系統定義階段需要明確研究對象以及分析層次,同時需要對研究對象進行功能分析,繪制系統功能框圖以及系統的可靠性邏輯框圖;在故障模式分析階段應該盡可能多的找出產品可能發生的故障模式;在故障影響分析階段,應該分析故障模式對局部、高一層次、最終3個階段的影響;故障檢測方法的手段一般包括目視檢查、原位檢查以及離位檢查等。

圖1 FMECA步驟流程圖Fig.1 The process diagram of FMECA

在CA危害性分析階段,利用風險順序數RPN(risk priority number)法去量化評價各故障模式的風險等級,其綜合考慮的因素包括故障潛在影響的嚴酷度(S),故障發生的頻度(O)和故障可探測度(D),RPN數值越大,表示故障的潛在風險等級越高,需要采取優先補償和改進措施的要求越急切,反之則相反。根據RPN值的大小,可以鑒別系統設計中的薄弱環節,其中,風險順序數RPN=嚴重度(S)×頻度(O)×探測度(D)。故障模式的嚴酷度(S),發生頻度(O)以及探測度(D)的評分等級具體可根據相關的評估標準確定。

2 1.5 MW型永磁直驅式風機系統結構框圖的建立

風力發電機組作為將風能轉化為電能并聯網運行的機電一體化裝置,通過葉片自身空氣動力學外形吸收風能,并將流動的風能轉化為風輪旋轉的機械能,風輪驅動發電機,發電機將旋轉的機械能轉化成電能。永磁直驅風力發電機屬于市場上主流的三葉片、變槳變速、恒頻輸出的機型范疇,其風輪軸不通過增速齒輪箱直接和永磁同步電機相連,因為沒有齒輪箱增速,故其轉子磁極級數增多,所以一般永磁發電機的定、轉子尺寸都較大。直驅風力發電機的變流系統采用AC-DC-AC的變流方式,先由整流模塊將發電機輸出的不穩定交流電整流成直流電,然后通過逆變器將直流電逆變成與電網同頻的交流電,實現恒頻輸出;因此變流系統中的變頻器功率不能小于發電機的額定功率[4],對于1.5 MW的永磁直驅風力發電機,其變流系統中變頻器的功率范圍必須大于1.5 MW。

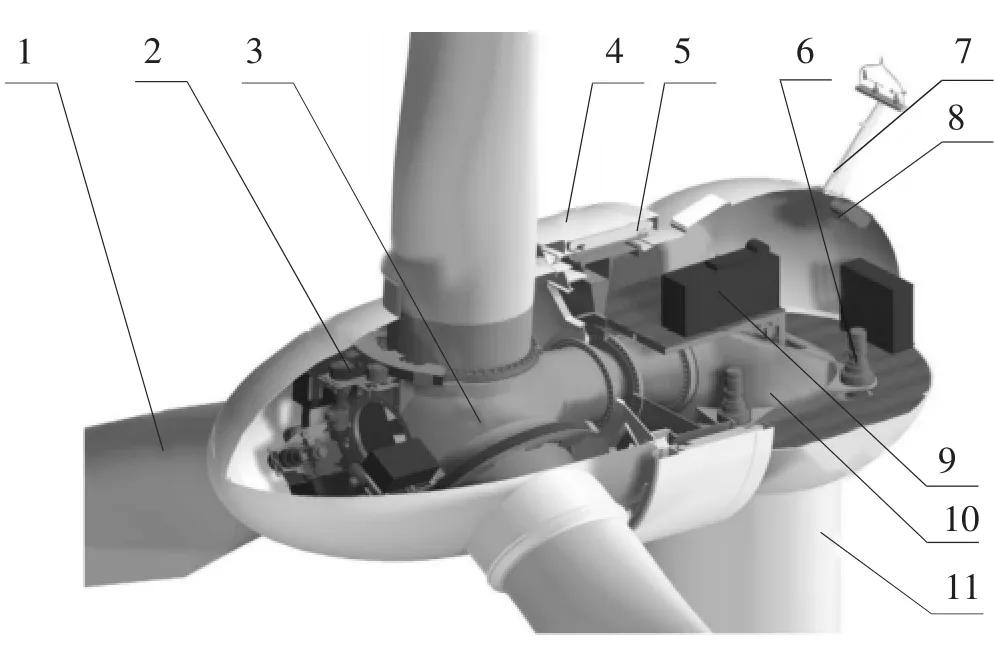

1.5 MW永磁直驅風力發電機組主要核心部件包括:吸收風能的風輪,將機械能轉化成電能的永磁同步發電機,調節風機對風方向的偏航系統,調節葉片槳距角的變槳系統,實現聯網的變流系統以及起到支撐風機的機艙底座和塔架,實現電能恒頻輸出的變流系統,為發電機軸承、變槳軸承以及變槳耦合,偏航軸承以及偏航耦合提供潤滑的潤滑系統,為偏航制動以及轉子制動提供液壓力的液壓系統以及控制風機運行的電氣、控制系統等,其內部結構圖如圖2所示。

圖2 1.5 MW永磁直驅風力發電機示意圖Fig.2 The schematic diagram of 1.5 MW permanent magnet direct-drive wind power generator

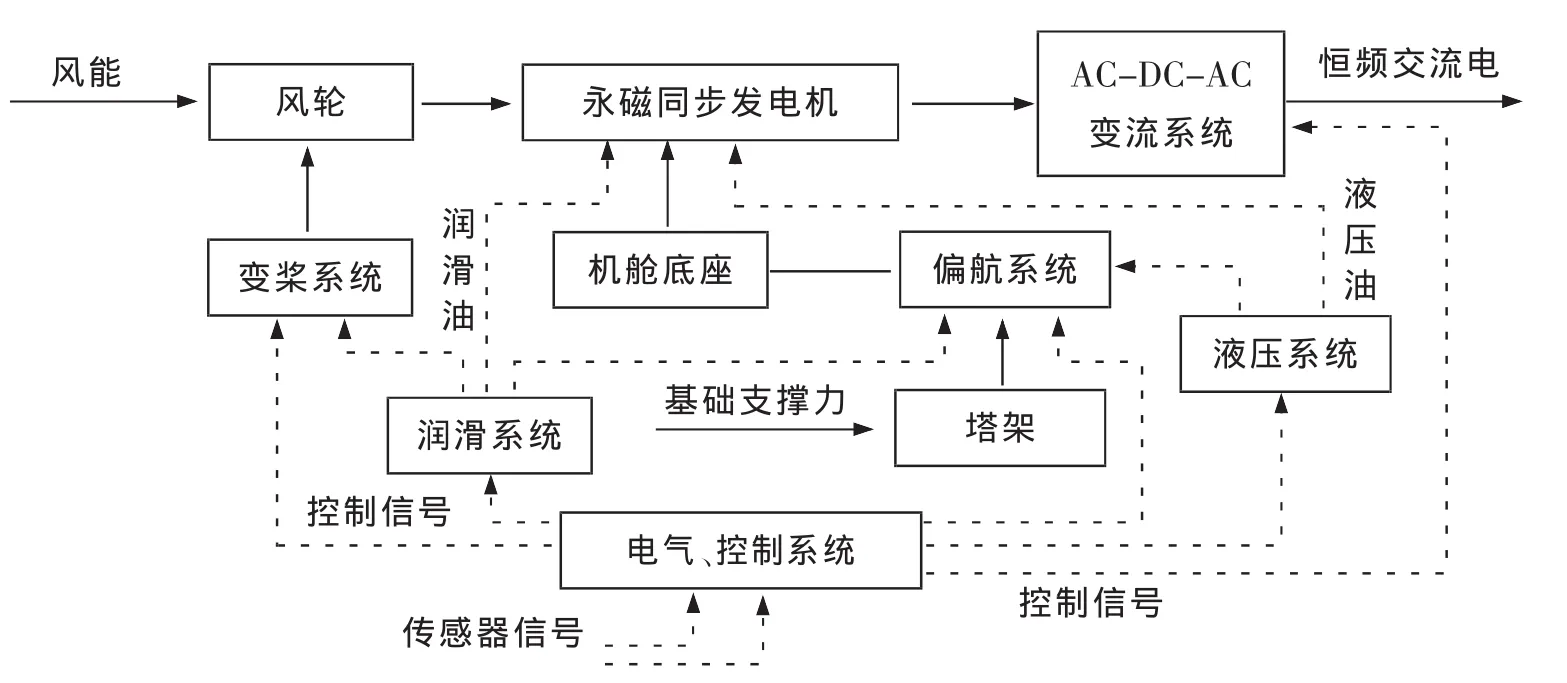

其中風輪主要包括風機葉片,輪轂以及防雷系統;變槳系統主要包括變槳電機,變槳減速器,變槳軸承,變槳盤及其它附件;發電機主要包括定子,轉子,定子主軸,轉子主軸,主軸軸承以及其它附件;偏航系統主要包括偏航驅動,偏航制動,偏航執行等;測風系統屬于電氣、控制系統,主要包括風速儀、風向標等;塔架和機艙底座支撐整個風機;除此以外,風機系統還有液壓系統、潤滑系統、變流系統等一系列組成部分。通過分析1.5 MW永磁直驅風力發電機機組的結構和功能特點,由此可以建立永磁直驅風機的結構功能框圖如圖3所示。

圖3 1.5 MW永磁直驅風力發電機功能框圖Fig.3 The function frame diagram of 1.5 MW permanent magnet direct-drive wind power generator

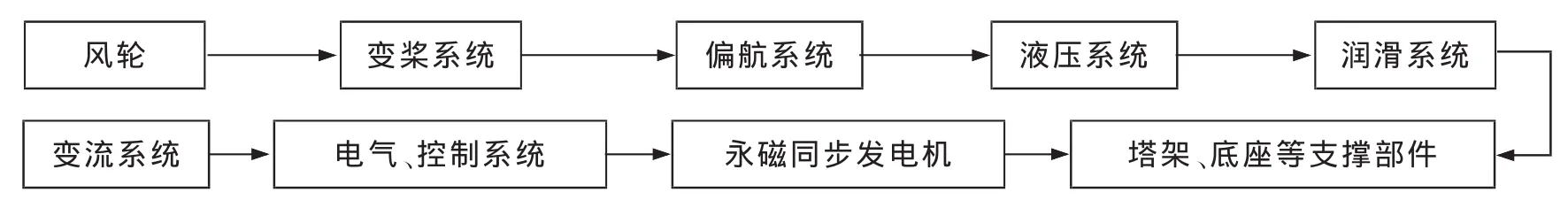

考慮到風機的各子系統都為保障風機正常運行所必不可少的部分,只要有一個子系統發生故障,則整個風電機組就不能正常工作;因此各子系統之間關系為串聯的邏輯關系,由此可以得到兆瓦級永磁直驅風機的任務可靠性邏輯框圖如圖4所示。

圖4 永磁直驅風機任務可靠性邏輯框圖Fig.4 The mission reliability diagram of 1.5 MW permanent magnet direct-drive wind power generator

3 1.5 MW永磁直驅風力發電機系統FMECA分析

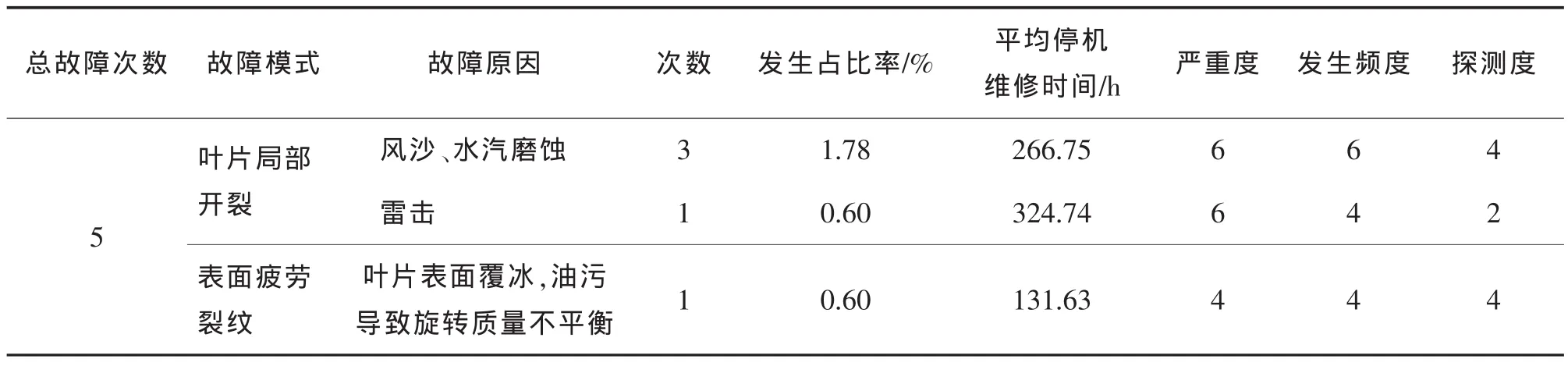

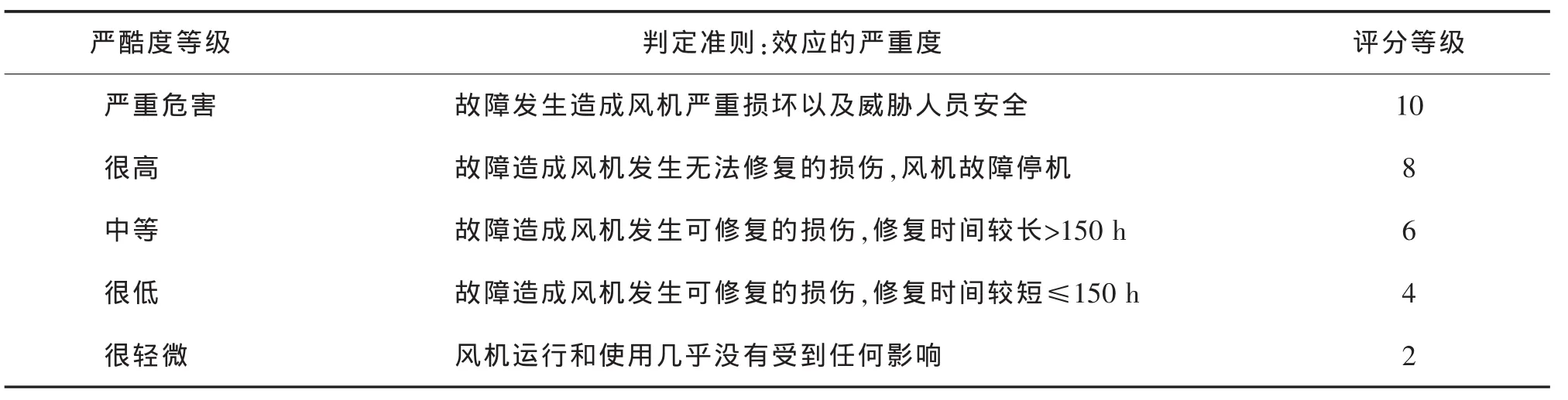

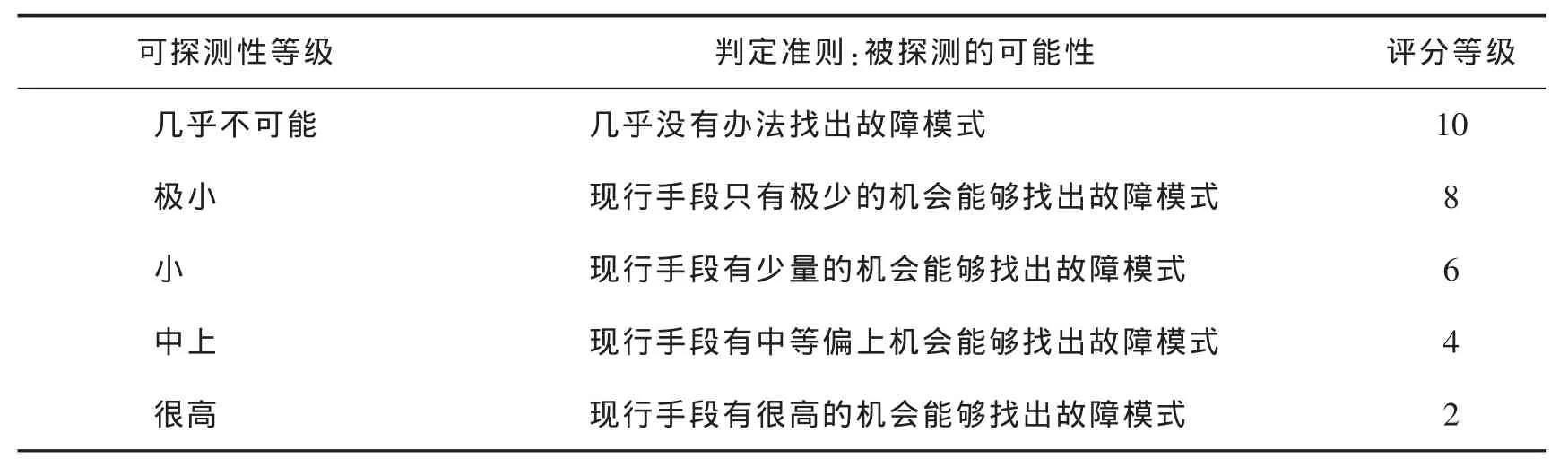

根據所繪制的兆瓦級永磁直驅風電機組的系統任務可靠性框圖,選取風機子系統中的風輪、變槳系統、偏航系統、永磁同步發電機系統、塔架,底座等支撐部件以及電氣、控制系統中的測風系統等7個關鍵子系統作為研究對象,通過對各子系統中各組成部分的故障模式之間的比較分析,并參考某風電場30臺該型1.5 MW永磁直驅風力發電機在2012—2014年的運行和故障維修數據,對各個子系統通過FMECA法進行故障模式、影響及危害性的歸納統計分析。以風機風輪中的葉片為例,根據風電場的統計數據,2012—2014年風機系統總故障次數為169次,其中風輪中葉片共發生故障5次,葉片局部開裂4次(風沙、水汽磨蝕3次、雷擊1次),表面出現裂紋1次(全為葉片表面覆冰、油污導致旋轉質量不平衡導致),同時可以得到各故障維修所需的平均停機維修時間,具體如表1所示。其中,葉片各故障模式的嚴重度(S)、發生頻度(O)、探測度(D)的具體評分可以根據表2、表3、表4的評分標準進行評估得到。考慮到對風輪進行FMECA分析盡可能多地參考葉片所有可能的故障模式;因此對于FMECA中出現,但在維護數據中并未出現的故障模式,其發生頻度(O)評分都相對取最低等級,而嚴重度(S)和探測度(D)則通過與其它故障進行比較的方式得出,對于風機其它子系統的零部件進行的FMECA分析可以參照葉片的FMECA進行。

表1 葉片故障模式統計數據Tab.1 The statistical data of wind generator’s failure modes

表2 嚴酷度評分標準Tab.2 The evaluation standard for the impact severity

表3 發生頻度評分標準Tab.3 The evaluation standard for the occurrence frequency

表4 探測度評分標準Tab.4 The evaluation standard for the detectable property

3.1 風輪FMECA分析

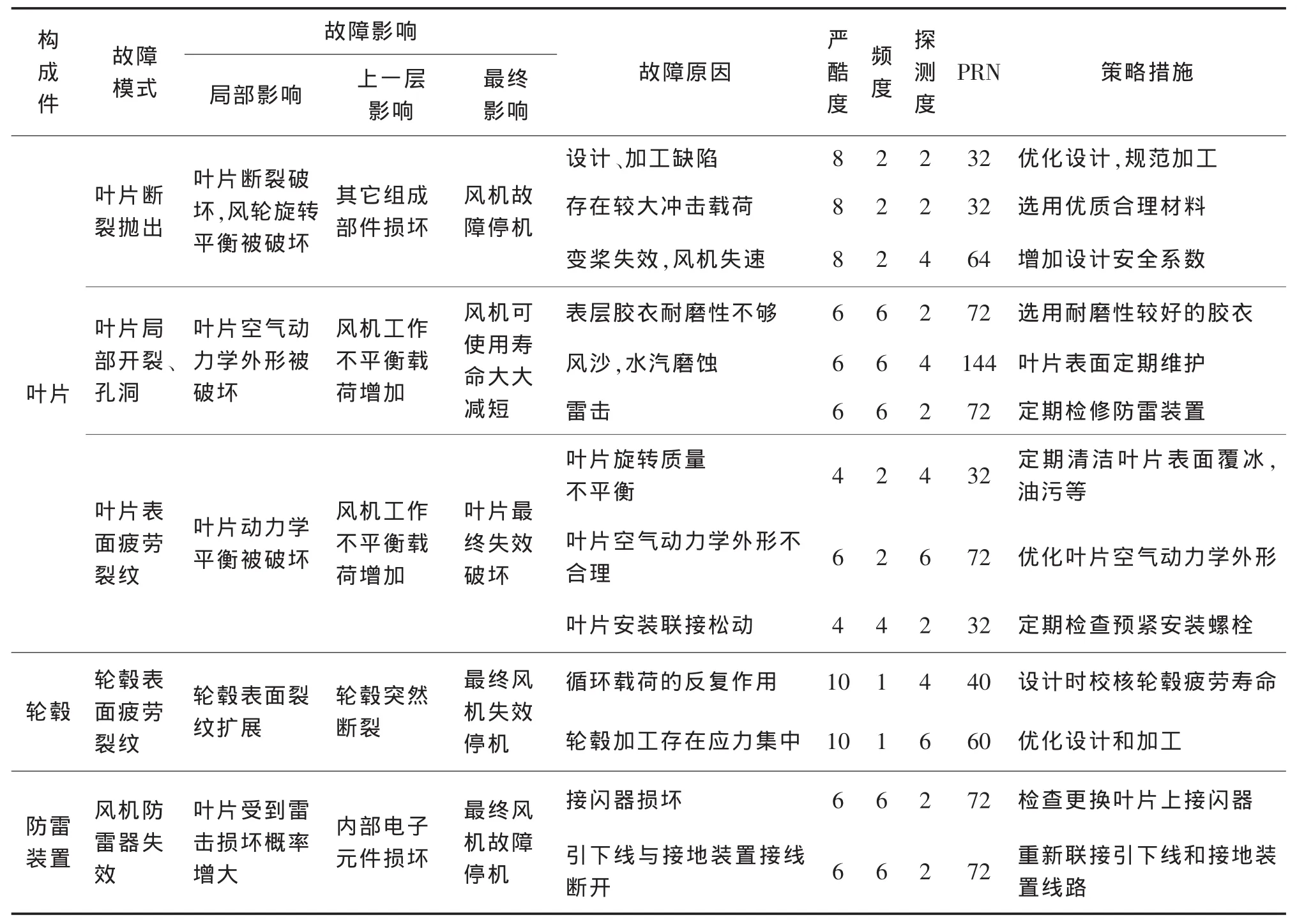

風輪主要包括風機葉片和輪轂及其它安裝附件,其中葉片本身具有空氣動力的外部形態,當氣流流過時,風輪受力開始轉動,輪轂再把轉矩傳給轉子主軸,其中葉片是最重要的吸收風力能源的裝置,葉片通過變槳軸承和輪轂聯接起來,輪轂主要的作用就是把各個葉片固定聯接起來,同時承受來自葉片的轉矩和重量,防雷系統防止雷電對風機葉片以及內部電子元器件的損害。風機風輪FMECA結果如表5所示。

表5 風輪FMECA分析結果Tab.5 The FMECA result of wind wheel

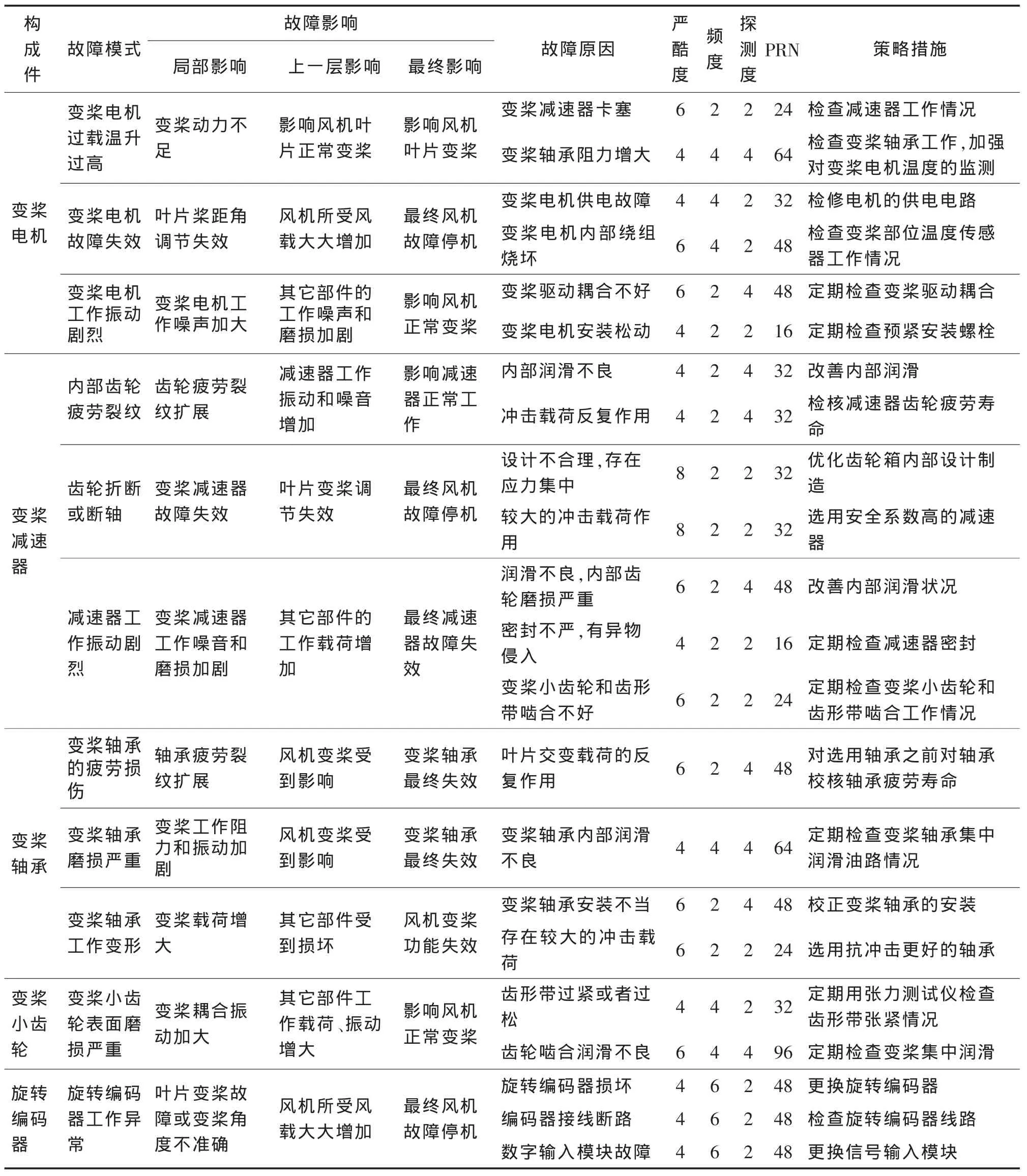

3.2 變槳系統FMECA分析

變槳系統主要關鍵部件包括變槳電機,變槳減速器,變槳軸承等,其中變槳電機為葉片變槳提供驅動力,通過變槳改變葉片的迎風角度,從而控制風機的輸出功率以及風機轉速。主控系統全程監測風機工作時的輸出功率和槳距角,當風機轉速加快,輸出功率增加,主控系統控制葉片變槳,調整葉片槳距角,轉速降低,輸出功率相應降低,防止風機發生過載。風機風輪的的每一個葉片上都有一套相互獨立的變槳系統,氣動剎車時,葉片槳距角調整到順槳(90°)位置,風機轉速下降,直到風機停機。變槳系統FMECA結果如表6所示。

表6 風機變槳系統FMECA分析結果Tab.6 The FMECA result of variable propeller pitch system

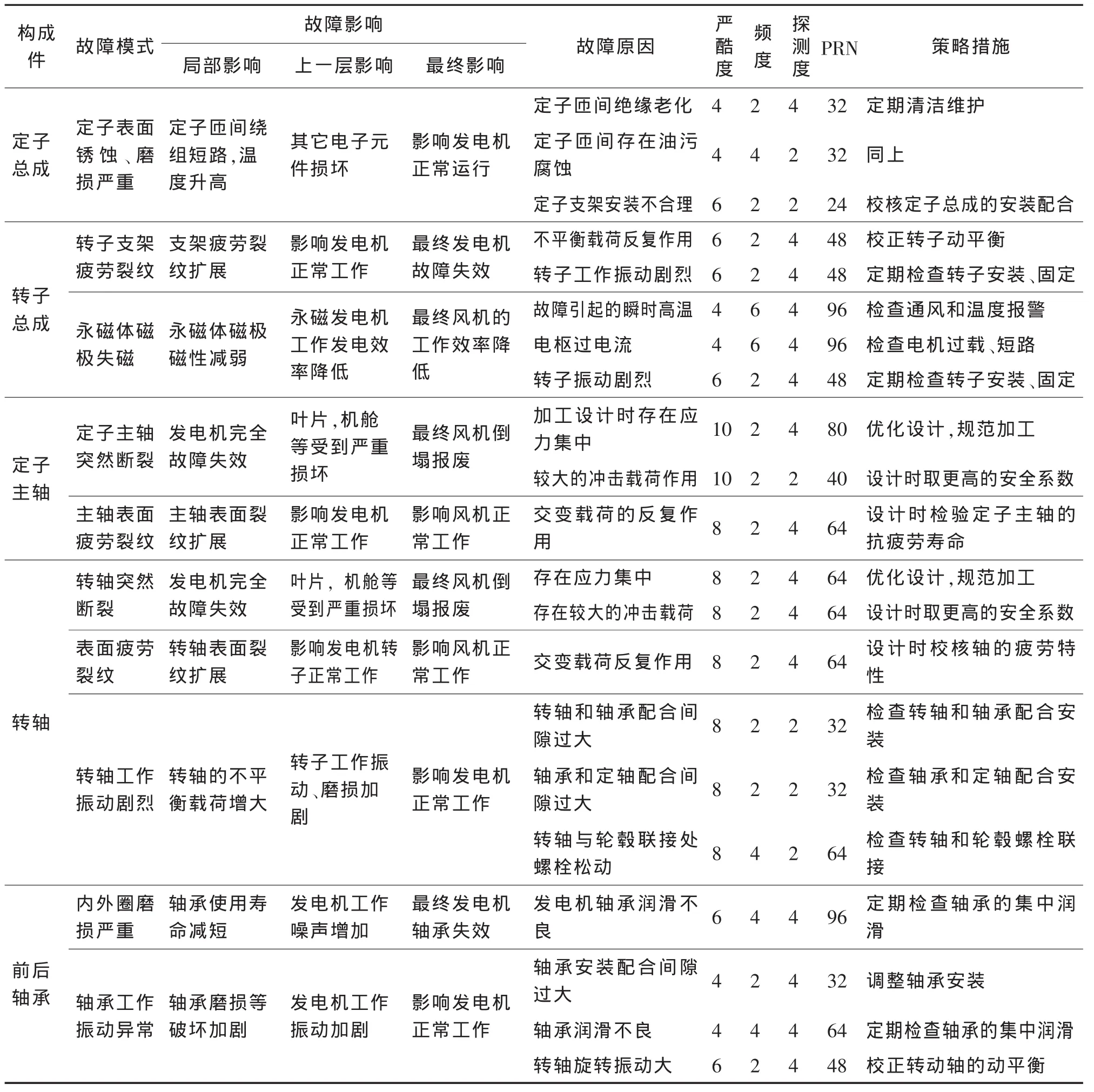

3.3 永磁同步發電機FMECA分析

發電機作為風電機組的關鍵部件,與雙饋型風電機組相比,直驅型風機的發電機為永磁多級同步發電機。永磁同步發電機是由定子、定子支架、定子主軸、轉子、轉動軸、前后軸承及其它附件構成,定子通過定子支架安裝固定在定子主軸上,定子支架是焊接結構,是鐵芯,疊片和3組繞組的支撐部件,定子主軸固定在底座上,通過螺栓聯接。空心的轉動軸套在定子主軸前段,與風輪輪轂相聯接,風輪帶動轉動軸轉動,轉子與轉動軸聯接,從而也帶動轉子轉動。該風機采用的是外轉子的發電機結構,這主要是為了考慮實現發電機系統的自然風冷,風機在工作過程中冷空氣通過風道直接吹到發電機疊片上,風速越高,風機發熱越大,但風冷效果越好,兩者正好保持平衡。永磁同步發電機FMECA的結果如表7所示。

表7 永磁同步電機FMECA分析結果Tab.7 The FMECA result of permanent magnet synchronous generator

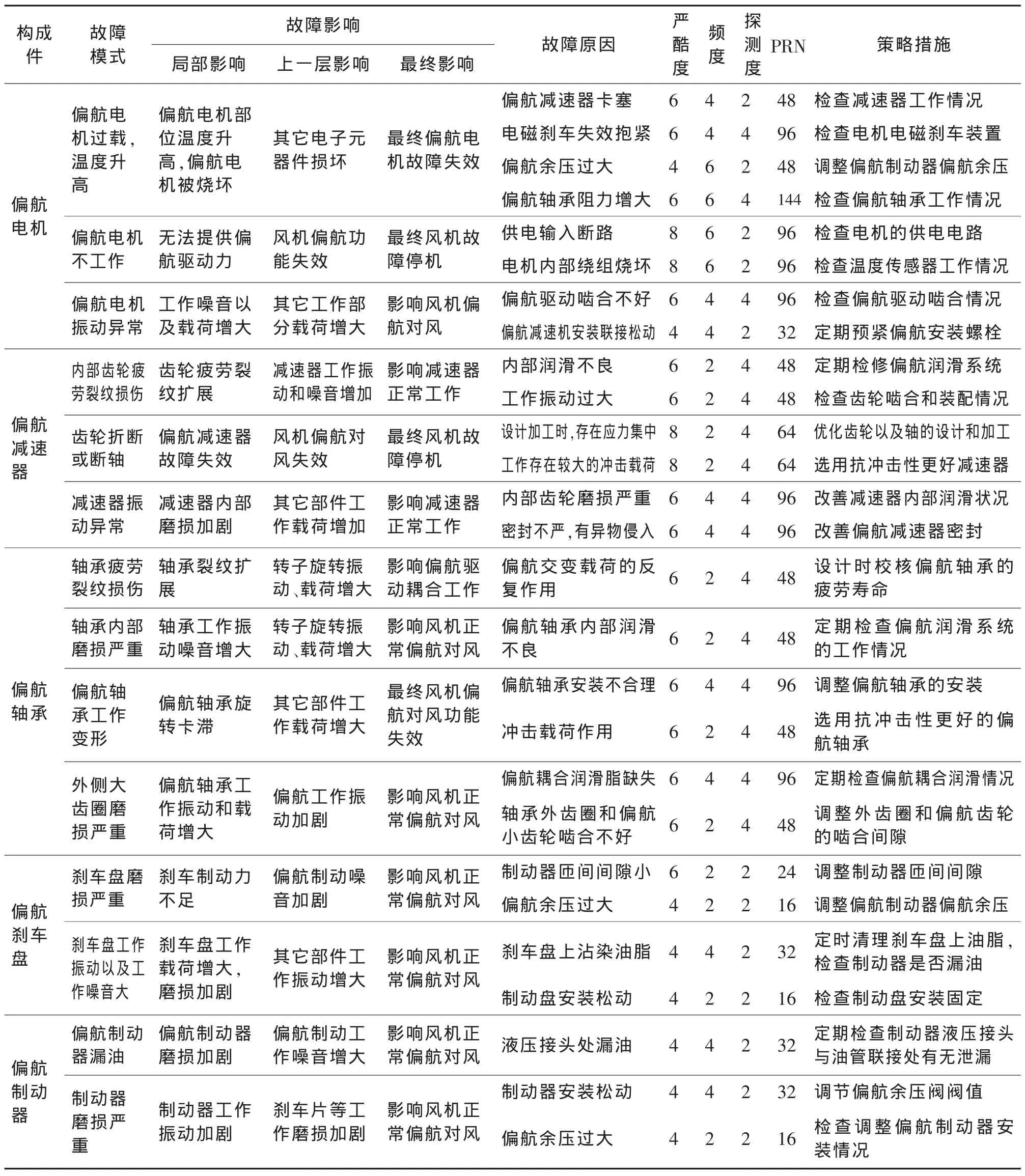

3.4 自動偏航系統的FMECA分析

1.5 MW永磁直驅風機采用主動偏航對風方式,偏航系統包括偏航驅動、偏航執行、偏航制動三部分。其中,偏航驅動包括一個末端帶有電磁剎車裝置的電磁制動三相異步電機以及一個四級行星減速齒輪箱;偏航執行部分包括一個經特殊設計的帶外齒圈的四點接觸球軸承和偏航油氈小齒輪;偏航制動分為兩部分,與偏航電機直接相連的電磁剎車,還有一個就是液壓剎車,其由偏航剎車盤和液壓制動器組成,液壓系統為其提供壓力。制動時,制動器閘片緊壓剎車盤,確保制動;偏航時,壓緊力釋放,但閘片仍對剎車盤保持一定的余壓,這樣偏航時仍會有一定的阻尼力矩,可以有效避免偏航過程的沖擊和振動,保證偏航時的平穩性,避免了偏航嚙合齒輪的損傷。偏航系統根據風向標采集的數據來判斷是否工作。其FMECA結果如表8所示。

表8 自動偏航系統FMECA分析結果Tab.8 The FMECA result of yaw system

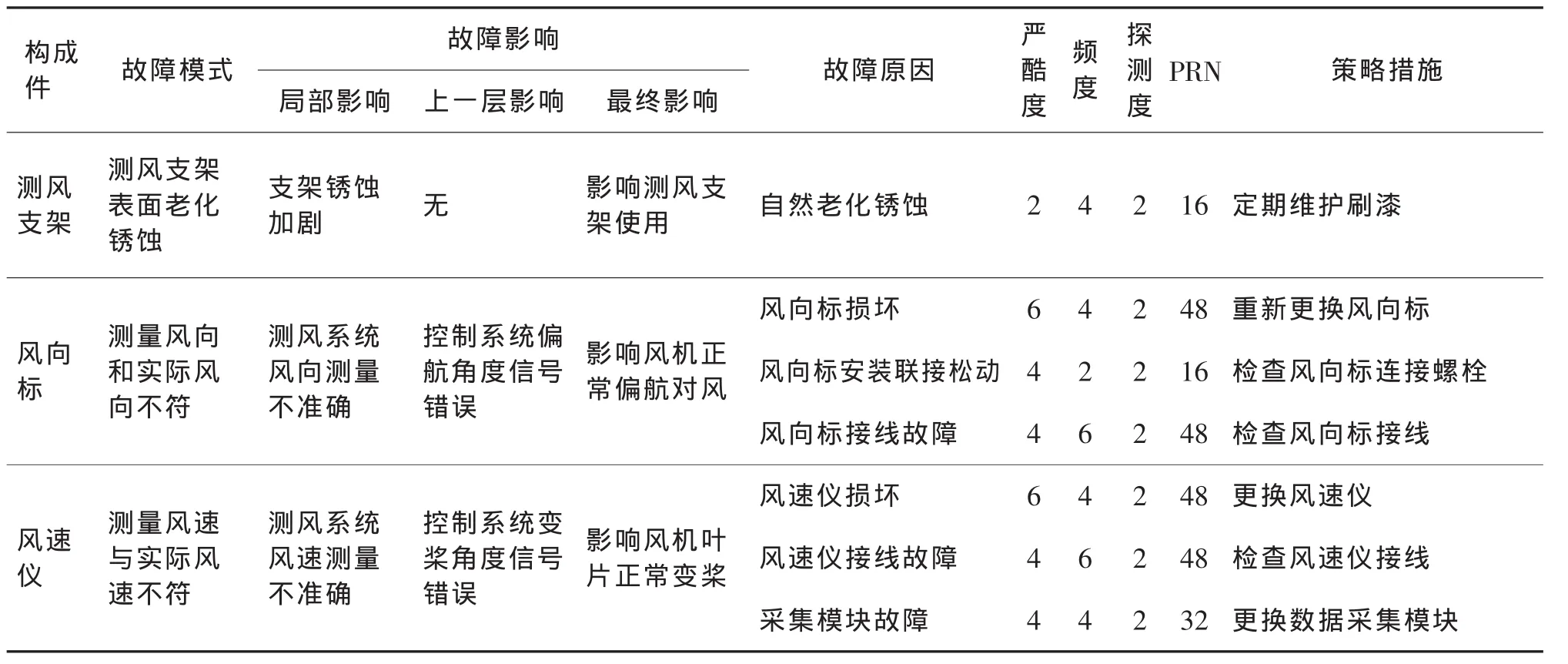

3.5 測風系統的FMECA分析

風機測風系統主要包括風向標、風速儀、測風支架等。風速儀測量風速,風向標測量機艙和主風向之間的偏差角度并將信息傳遞給主控系統,主控系統控制風機偏航系統工作,實現風機的主動對風。其FMECA結果如表9所示。

表9 測風系統FMECA分析結果Tab.9 The FMECA result of wind direction&speed detection system

3.6 機艙底座以及塔架的FMECA分析

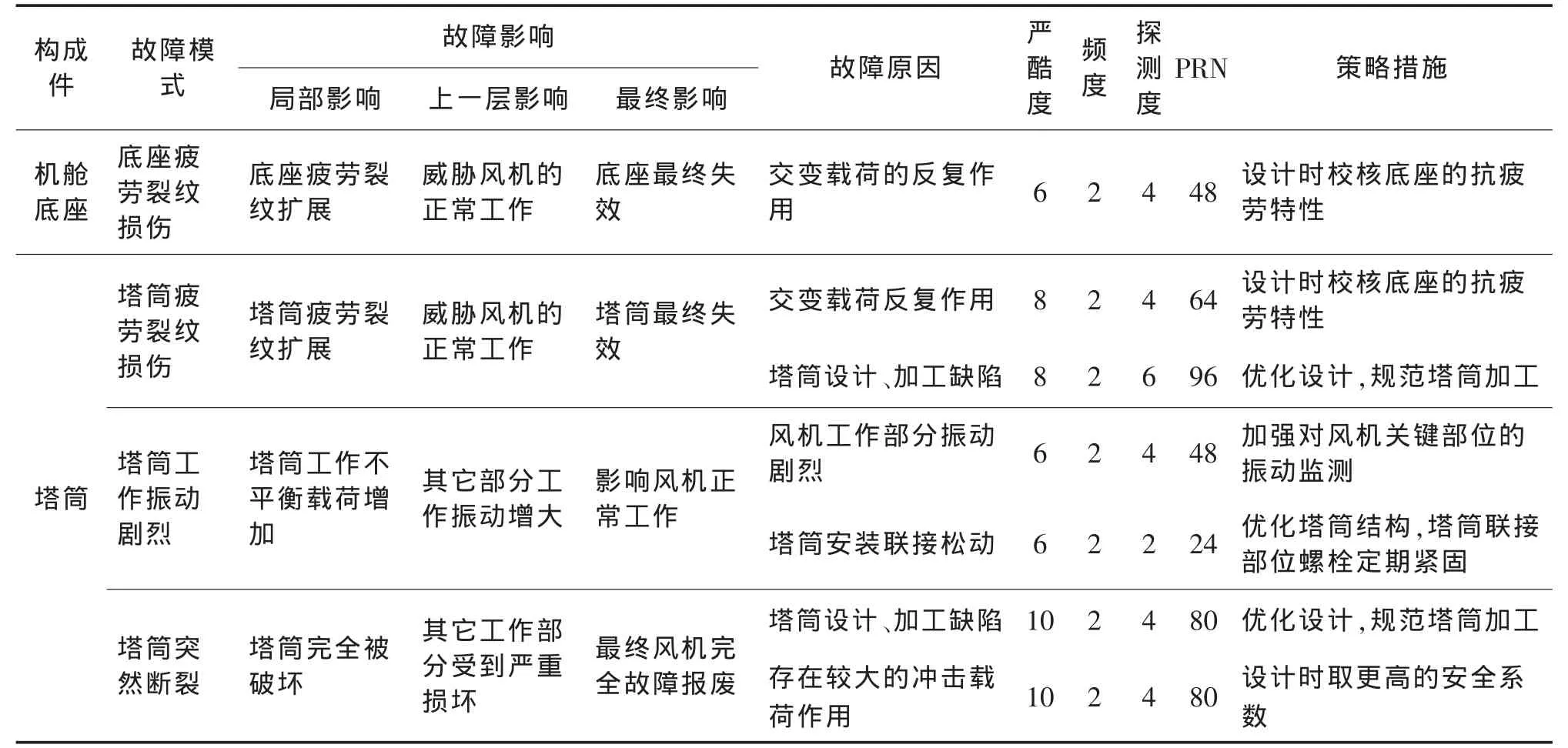

永磁直驅風機的風輪、發電機等都是通過定子主軸支撐,定子主軸最終與機艙底座聯接,機艙底座通過偏航軸承與塔架相連,形成一個類似懸臂支撐方式;因此機艙底座和塔架為整體風機提供支撐力,并將載荷傳遞到基礎上,底座和塔架應該具有足夠的動、靜強度承受來自整個風機系統的載荷壓力,塔架主要是由三段錐形的空心筒狀鋼管組成,內部的空心為風機的維修提供了通道,考慮到風機的載荷為交變振動載荷,因此設計應考慮其疲勞壽命。底座和塔筒FMECA結果如表10所示。

表10 機艙底座及塔筒FMECA分析結果Tab.10 The FMECA result of wind turbine set and tubular tower

4 結論

在對某型1.5 MW永磁直驅風力發電機組的系統結構組成進行分析的基礎上,通過FMECA法對風機子系統進行了故障模式分析。其中,歸納分析了永磁直驅風力發電機組風輪、變槳系統、偏航系統、永磁同步發電機、機艙底座、塔架、測風共7個子系統的各個關鍵子部件相應的故障模式以及潛在影響,并根據該風力發電機機場運行維護數據,計算了相應故障模式發生的風險等級,通過評分進行了比較。

通過對風險數RPN進行比較,其中,各子系統中風險較高的故障模式依次是葉片局部開裂、變槳電機溫升過高以及變槳小齒輪表面磨損、永磁體失磁以及發電機軸承內外圈磨損、偏航電機溫升過高、風向標和風速儀損壞和測量數據不準、塔筒的疲勞裂紋損傷。從故障模式的應對策略措施中可以看出加強對風機重要工作部分的溫度和振動等狀態的監測以及風機關鍵工作零部件的疲勞和可靠性設計對保障風機運行以及故障維護都具有重要作用;因此,針對永磁直驅風力發電機組進行FMECA分析,對于其在后期運行中的故障監測和診斷、維修以及設計中各子系統的可靠性分配都具有一定的借鑒意義。

[1]全球風能理事會.2015年全球風電裝機統計[J].風能,2016(2):70-74.

[2]楊斌山,陳早康.1.5 MW直驅永磁風力發電機綜述[J].硅谷,2013(16):10-11.

[3]趙芳,宋平崗,張超偉.變速恒頻雙饋風力發電技術概述[J].華東交通大學學報,2007,24(5):131-134.

[4]劉曉林.風力發電機主要種類及應用技術淺析[J].電氣制造,2009(9):18-20.

[5]程明,張運乾,張建忠.風力發電機發展現狀及研究進展[J].電力科學與技術學報,2009,24(3):2-9.

[6]劉興莉,劉小莉,鄧雯靜,等.風力發電機組可靠性評價方法探討[J].自動化與儀器儀表,2013(6):120-121.

[7]何成兵,顧煜炯,邢誠.基于FMEA法的風力發電機組故障模式分析[J].可再生能源,2011,29(3):120-126.

[8]宋磊.風電機組故障測試與統計分析[D].保定:華北電力大學,2009.

[9]楊明明.大型風電機組故障模式統計分析及故障診斷[D].保定:華北電力大學,2009.

[10]戴云微,韓之俊,朱海榮.故障模式及影響分析FMEA研究進展[J].中國質量,2007(10):23-25.

[11]孫秋敏,吳衛星,富巍.一種設備維護策略FMEA分析技術[J].裝備維修技術,2007(4):2-5.

[12]謝小虎,郭虎,杜忠仁.FMEA在汽車發動機懸置設計中的應用[J].汽車科技,2005(6):18-22.

[13]孫月.基于FMECA和FTA的無人機起降系統可靠性研究[D].成都:電子科技大學,2010.

[14]武文娟,劉混舉.基于FMEA和FTA的礦用減速器可靠性分析[J].煤礦機械,2013,34(8):112-113.

[15]祝天榮.基于FTA與FMEA的摩擦測試儀可靠性研究[D].杭州:中國計量學院,2013.

Failure Mode Analysis of MW Scale Direct-Drive Permanent Magnet Wind Power Generator Based on FMECA Method

Zhou Xinjian,Li Zhiqiang

(School of Mechatronics and Vehicle Engineering,East China Jiaotong University,Nanchang 330013,China)

The function frame diagram and the mission reliability diagram of direct-drive wind generator are established based on the structural analysis of a 1.5 MW direct-drive permanent magnet wind power generator.For 7 key subsystems of wind power generator including wind wheel,pitch system,yaw system,permanent magnet synchronous generator,wind turbine set,tubular tower and wind direction&speed detection system,the failure mode analysis is conducted based on FMECA.According to the operation and failure maintenance data from a wind farm,this study summarizes the possible failures of each subsystem and conducts the failure cause analysis, the failure effect analysis and the criticality analysis.Meanwhile,reliability’s weak links are detected by conducting the risk evaluation for all failure modes and the FMECA results of direct-drive wind power generator are gained,which might provide reference for the distribution of system reliability,failure monitoring and diagnosis in operation.

1.5 MW direct-drive permanent magnet wind power generator;FMECA;criticality analysis;risk evaluation

TM315

:A

1005-0523(2017)01-0107-11

(責任編輯 劉棉玲)

2016-06-14

江西省自然科學基金項目(20122BAB206027)

周新建(1963—),男,教授,博士,研究方向為機械CAD/CAM,機械可靠性設計。