基于PLC的間歇反應裝置控制系統的設計

趙 揚,劉慶花,趙玉奇

(1.河南應用技術職業學院化學工程學院,河南 鄭州 450052;2.河南應用技術職業學院機電工程學院,河南 鄭州 450052)

基于PLC的間歇反應裝置控制系統的設計

趙 揚1,劉慶花2,趙玉奇2

(1.河南應用技術職業學院化學工程學院,河南 鄭州 450052;2.河南應用技術職業學院機電工程學院,河南 鄭州 450052)

為滿足化工企業品種多樣和工藝條件復雜的生產要求,實現系統的優化控制,設計了一套間歇反應裝置雙路控制系統。系統采用分散自主操作和集成模塊化控制,以臺達PLC、宇電智能溫度控制器AI518和多路巡檢顯示儀AI706作為下位機,實現對現場電機開關狀態、壓力、流量、溫度、液位、轉速等變量的數據采集和處理。采用步科觸摸屏和計算機組態軟件作為上位機進行雙路控制,實現了運行過程中變量信息的實時設定與監控。該裝置通過閥門的切換選擇合適工藝和路線進行合成生產,以滿足產品在試中控制參數調節和工藝參數優化2個不同時期的需要;在產品生產過程中實現了以精確控制代替人工粗放操作,降低了反應過程中人為因素的影響,提升了設備的本質安全化水平,從而減少了因人為誤操作而引發的生產安全事故。實踐表明,該系統控制靈活、可靠性高,具有較高的推廣價值。

PLC; 優化控制; 數據采集; 監控; 組態; 軟件; 反應釜

0 引言

間歇反應以其反應條件調整范圍廣、適應性強、調整靈活等特點,已成為精細化工行業常用的反應類型之一。釜式反應器是間歇反應的常用反應器[1]。本文采用2個釜式反應器組成反應系統,輔以原料系統、成品系統、分離系統、蒸餾系統等,組成雙釜間歇反應裝置。該裝置針對不同精細化工產品的合成特點,通過閥門的切換,選擇合適的工藝和路線進行合成生產,體現了裝置的通用性。該裝置主要用于高等院校化工類專業的綜合實訓或者化工類企業的化工產品合成試驗等。

本裝置針對反應溫度、進料速度、進料量等反應工藝參數的控制,設計了集分布式控制系統(distributed control system,DCS)、自動控制系統和單項觸摸屏控制系統于一體的D-控制系統,以滿足產品中試過程中,控制參數調節和工藝參數優化這2個不同時期的操作需求。在產品生產過程中,該控制系統實現了以精確控制代替人工粗放操作,降低了反應過程中人為因素的影響,提升了設備的本質安全化水平,從而減少了因人為誤操作而引發的生產安全事故。

D-控制系統綜合應用觸摸屏、組態軟件、PLC、變頻器、AI518、AI706、PID整定等組件,由上位機和下位機組成[2]。上位機由觸摸屏和計算機組態軟件組成,可實現雙路控制,每種控制方式均能對電機開關狀態、壓力、流量、溫度、液位、轉速等信息進行設定與監控。下位機由臺達PLC、智能溫度控制器AI518和多路巡檢顯示儀AI706組成,可對系統運行過程中的各變量進行數據采集和處理。應用結果表明,該系統控制靈活、可靠性高,具有較高的推廣價值。

1 間歇反應裝置設備構成

間歇反應裝置由2個原料罐、2個高位槽、靜態混合器、原料預熱器、均質器、中和釜、蒸餾釜、精餾塔、成品罐、循環冷卻水系統、導熱油加熱系統、蒸汽加熱系統等組成[3-4]。

2 間歇反應裝置控制要求

由于該間歇反應裝置是通用型中試用精細化學品合成生產裝置,對反應溫度、進料速度、進料量、反應壓力、反應時間等工藝參數,都要求具有更廣的調節范圍和更高的控制精度,以適應多品種生產和工藝多變的場合,并對單項調節的生產參數進行系統優化。這就要求該裝置控制系統在使用過程中,既能控制整體運行,又能控制單個設備獨立運行;既能通過單項觸摸屏控制系統進行手動調節,又能通過DCS自動控制系統進行優化參數的驗證;既能根據工藝的需求而進行調節,又能充分發揮泵、反應釜等設備的使用性能[5]。

3 控制系統的設計

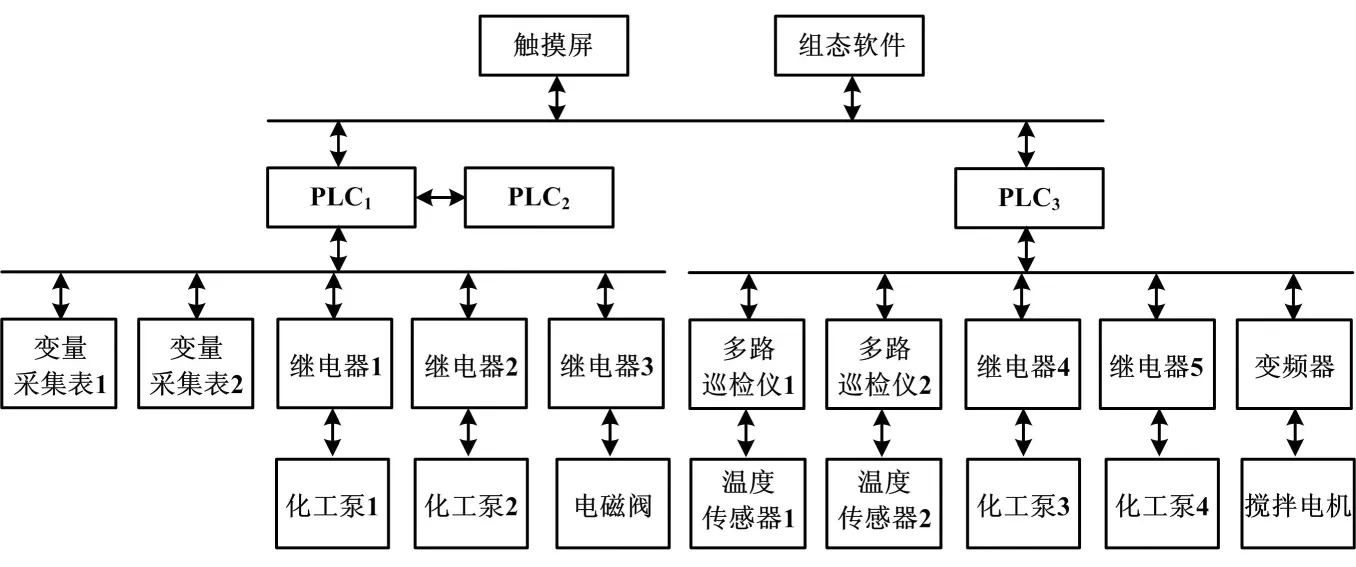

根據間歇反應裝置控制要求,該裝置共設計了20個溫度傳感器、3個壓力傳感器、2個液位傳感器,分別采集溫度、壓力、液位等信息,并控制12臺電機、4臺電磁閥、2臺電調閥、2臺變頻器、2臺加熱器的啟停。為保證設備運行穩定、反應速度快,減少粉塵和腐蝕性液體對系統的干擾,該控制系統以PLC作為控制核心[6],采用DCS構成自動控制系統進行優化參數的驗證,在觸摸屏上進行單項設備控制[7-8]。系統總體結構如圖1所示。

圖1 系統總體結構圖

3.1 控制系統硬件設計

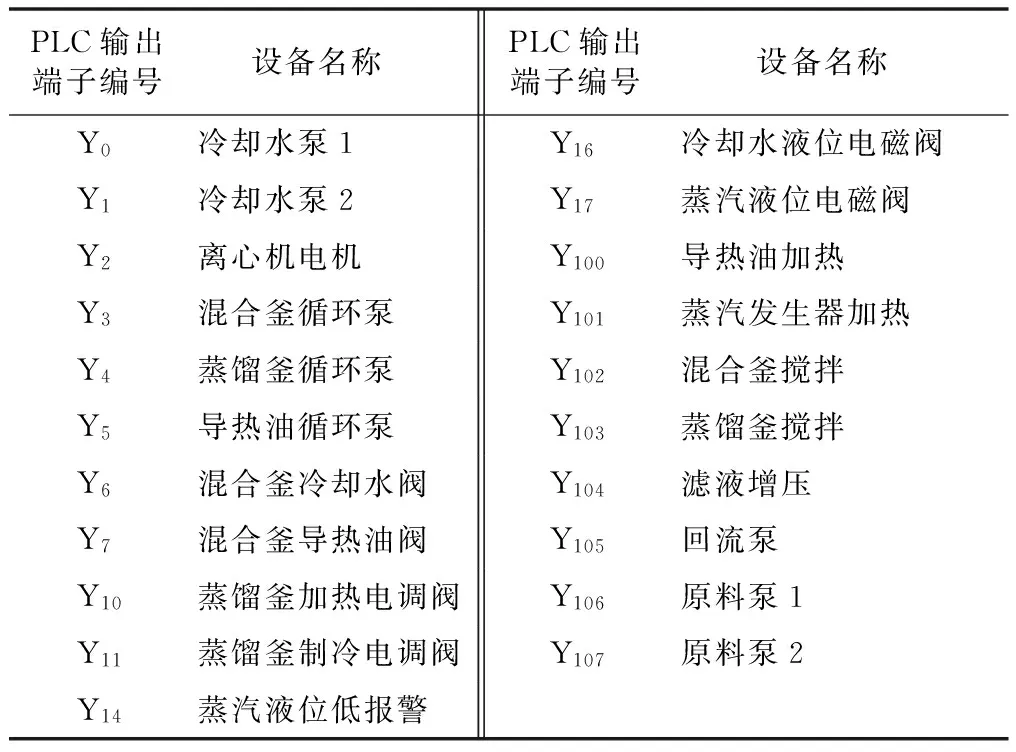

該間歇反應裝置采用步科觸摸屏和三維力控ForceControl組態軟件作為2路遠程控制和監測裝置。下位機采用臺達DVP16ES2 PLC。該PLC具有8個數字量輸入端子和8個數字量輸出端子。由于間歇反應裝置控制的水泵、電機和電磁閥有21個,溫度、液位、壓力等測量點有26個,為保證信息采集的準確性和采集速度,該裝置采用2臺臺達PLC,并擴展1塊DVP16XN,使輸出端子數達到24個,以滿足系統要求,并留有余量。壓力、流量、液位等信息采用4臺多路巡檢儀AI706采集并被送入PLC1,溫度信息采用6臺溫度控制儀AI518采集并被發送至PLC2。該設計方案可滿足間歇反應工藝復雜多變的要求,使系統操作靈活。其部分輸入/輸出變量分配如圖2和表1所示。

圖2 PLC部分輸入/輸出變量分配圖

PLC輸出端子編號設備名稱 PLC輸出端子編號設備名稱 Y0冷卻水泵1Y16冷卻水液位電磁閥Y1冷卻水泵2Y17蒸汽液位電磁閥Y2離心機電機Y100導熱油加熱Y3混合釜循環泵Y101蒸汽發生器加熱Y4蒸餾釜循環泵Y102混合釜攪拌Y5導熱油循環泵Y103蒸餾釜攪拌Y6混合釜冷卻水閥Y104濾液增壓Y7混合釜導熱油閥Y105回流泵Y10蒸餾釜加熱電調閥Y106原料泵1Y11蒸餾釜制冷電調閥Y107原料泵2Y14蒸汽液位低報警

3.2 控制系統軟件設計

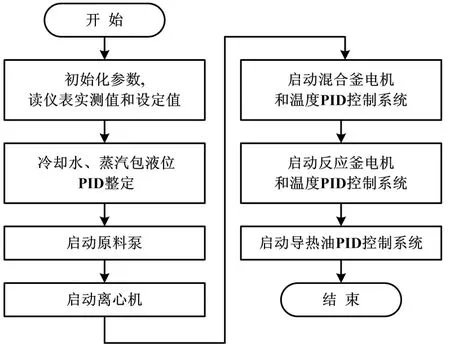

針對間歇反應復雜多變的生產工藝,在設計該裝置控制系統時,將系統分為原料區、混合釜區、蒸餾釜區、精餾系統、啟動控制、離心系統、冷卻系統、蒸汽系統、熱油系統這9個功能模塊。系統控制流程圖如圖3所示。

圖3 系統控制流程圖

根據每個模塊的工作要求,分別編寫控制程序。為提高控制精度、節約能源,對導熱油加熱溫度、蒸汽加熱溫度、冷卻水液位、蒸汽包液位、混合釜溫度、蒸餾釜溫度的調節均采用PID整定[9-10]。

當PLC切換到運行狀態時,其起始正向脈沖繼電器M1002處于閉合狀態,系統先進行初始化,然后讀儀表實測值和設定值。系統啟動時,其運行監視常開接點M1000閉合,運行冷卻水和蒸汽包液位PID整定程序。

3.3 觸摸屏組態軟件設計

為實現對間歇反應裝置中每臺設備的獨立控制,本設計采用MT4414T觸摸屏。該觸摸屏顯示清晰、反應靈敏、性價比高。根據系統控制要求[11],共設計了9組控制界面,分別是原料區、混合釜區、蒸餾釜區、精餾系統、啟動控制、離心系統、冷卻系統、蒸汽系統、熱油系統。每個界面上方均有切換按鈕,便于各界面之間的切換。

以混合釜設備操作窗口為例,該窗口可對混合釜溫度、電機轉速進行設定,可控制混合釜攪拌電機、循環泵的啟動;可顯示冷水閥、導熱油閥狀態,及混合釜溫度、攪拌轉速、夾套溫度、換熱器進口溫度、換熱器出口溫度、換熱器殼程上下口溫度、混合釜壓力等參數。

3.4 組態軟件設計

在間歇反應控制系統中,組態軟件主要用于數據的收集顯示、歷史數據的存儲以及系統參數的優化控制[12]。本設計采用的是Forcecontrol三維力控組態軟件,該組態軟件具有豐富的圖形庫,數據庫結構國際領先。在間歇反應裝置的控制系統中,設計了系統運行總貌、報表查詢、趨勢曲線、報警記錄、事件查詢等功能窗口。在控制系統主界面中,可以直觀地顯示各個設備的開關狀態、壓力、溫度、流量等信息。

在系統主界面中,點擊設備可彈出該設備手操器面板。以蒸汽發生器為例:點擊蒸汽發生器,會出現蒸汽發生器的手操器面板,包含設備名稱、啟動/停止、啟動/停止顯示區、手動/自動、手動/自動狀態顯示、PID參數調節設置區域。

4 結束語

間歇反應裝置配置了DCS操作控制系統,該控制系統軟件組態可以進行多種基本控制試驗和綜合控制試驗[13]。裝置于2015年10月建成后投入運行,截至目前已經穩定運行6個月。應用結果表明,該裝置采用觸摸屏和工控機作為雙路控制系統,控制界面清晰直觀、操作方便,極大地增強了設備控制的靈活性。在生產過程中,該裝置對壓力、溫度、流量、液位、轉速等信息采集準確。PLC作為控制核心,處理速度快、程序運行穩定,很好地適應了間歇反應復雜多變的工藝需求,有一定的推廣價值。

[1] 何珊,王水良.半間歇反應釜先進控制系統的研究[J].化工自動化及儀表,2012,39(6):711-713.

[2] 劉歡.間歇反應釜降溫過程溫度控制研究[D].錦州:遼寧工業大學,2016.

[3] 管豐年,安宏偉,周書同.基于PLC的間歇式化學反應釜控制系統[J].濰坊學院學報,2009,9(2):17-19.

[4] 王曉芳,張繼研,金路路.基于SIMATIC系統的先進控制理論實驗平臺的開發[J].實驗室研究與探索,2008,27(8):207-209.

[5] 裴立剛.試論化工裝置中泵類設備安裝常見問題[J].工程技術(全文版),2016(37):00241.

[6] 柯慧娟.PLC技術在電氣工程自動化控制界面中的應用探究[J].科研,2016 (15):00152.

[7] 劉慶花,蔡莊紅.基于PLC的精細化工裝置控制系統的設計[J].自動化技術與應用,2016,35(2):125-128.

[8] 李猛.間歇多反應釜公用定量加料控制系統研究與設計[D].錦州:遼寧工業大學,2016.

[9] 潘剛,李義科,云雪峰,等.基于PLC的加熱爐熱過程專家控制的實現[J].工業加熱,2009,38(1):42-44.

[10]陳曦,何益.化工精餾塔的PLC溫度控制系統設計[J].儀表技術與傳感器,2011(11):77-79.

[11]張航,盧珞先.基于XGB系列PLC的觸摸屏驅動設計[J].通訊世界,2016 (8):55-56.

[12]王爽,揚紅兵.溶混設備人機界面的設計[J].化工自動化及儀表,2014,9(46):1087-1089.

[13]崔林,丁力.中試實驗裝置在化工實驗教學中的綜合應用[J].實驗技術與管理,2015,32(2):82-85.

Design of the Batch Reactor Control System Based on PLC

ZHAO Yang1,LIU Qinghua2,ZHAO Yuqi2

(1.College of Chemical Engineering,Henan Vocational College of Applied Technology, Zhengzhou 450052,China; 2.College of Mechanical and Electrical Engineering, Henan Vocational College of Applied Technology, Zhengzhou 450052,China)

In order to meet the production requirements of species diversity and complexity of process conditions in the chemical enterprises,and to achieve control optimization of the system,a set of double loop control system for batch reactor has been designed.By using distributed autonomous operation and integrated modularized control,with Delta PLC, Yudian universal temperature controller AI518,and multi-channel indicator/scanner AI706 as the slave computer, the data collection and processing for field variables,including motor switch state,pressure,flow,temperature,liquid level and rotational speed,etc.,can be realized.Kinco touchscreen and computer configuration software are used as the host computer to implement double loop control,and they can both set and monitor variable information in real time during running.Through valve switching,appropriate technological process and routine are selected for synthesis production,to meet the needs of control parameters adjustment and process parameters optimization in two different periods.In production of the product,the rough manual operation is replaced by precise control, and the influence of human factors in reaction process is reduced, and the level of intrinsic safety is increased;thus the production safety accidents caused by manual incorrect operation are decreased.The practice shows that the system has high control flexibility,high reliability and higher promotion value.

PLC; Optimal control; Data collection; Monitor; Configuration; Software; Reaction kettle

河南省重點科技攻關課題基金項目(152102210097)、河南省產學研合作項目基金項目(162107000055)

趙揚(1979—),男,碩士,副教授,主要從事化工工藝設計及裝置配套研究。E-mail:zyatzz@163.com。 劉慶花(通信作者),女,碩士,實驗師,主要從事電氣控制系統設計與應用。E-mail:20709669@qq.com。

TH6;TP271+.3

A

10.16086/j.cnki.issn 1000-0380.201702004

修改稿收到日期:2016-07-21