油氣儲(chǔ)運(yùn)過程中加熱爐的節(jié)能技術(shù)及進(jìn)展

張意(中國(guó)石油大學(xué)(北京)油氣管道輸送安全國(guó)家工程實(shí)驗(yàn)室)

油氣儲(chǔ)運(yùn)過程中加熱爐的節(jié)能技術(shù)及進(jìn)展

張意(中國(guó)石油大學(xué)(北京)油氣管道輸送安全國(guó)家工程實(shí)驗(yàn)室)

油氣儲(chǔ)運(yùn)作為石油加工和生產(chǎn)的重要環(huán)節(jié),耗費(fèi)了相當(dāng)一部分的能源。降低儲(chǔ)運(yùn)系統(tǒng)的能耗,可以增強(qiáng)油氣加工企業(yè)的競(jìng)爭(zhēng)力,實(shí)現(xiàn)可觀的經(jīng)濟(jì)效益。通過探討油氣儲(chǔ)運(yùn)系統(tǒng)中能量損耗的原因,從長(zhǎng)輸管道運(yùn)輸和油田集輸系統(tǒng)兩方面來分析油氣儲(chǔ)運(yùn)過程中加熱爐的節(jié)能技術(shù),同時(shí)介紹當(dāng)前加熱爐節(jié)能技術(shù)的最新成果,為油氣儲(chǔ)運(yùn)過程中制定節(jié)能降耗措施提供參考。

油氣;儲(chǔ)運(yùn)系統(tǒng);加熱爐

與傳統(tǒng)意義上的油氣存儲(chǔ)不同,現(xiàn)階段的油氣存儲(chǔ)內(nèi)容包括了原油、中間產(chǎn)物、成品油、半成品油,甚至包括了生產(chǎn)中的各種化學(xué)藥品等的存儲(chǔ)和運(yùn)輸。作為工業(yè)生產(chǎn)中的重要輔助系統(tǒng),儲(chǔ)運(yùn)系統(tǒng)的地位不容忽視。要提高當(dāng)前石油化工業(yè)油氣儲(chǔ)運(yùn)系統(tǒng)節(jié)能技術(shù),首先要分析油氣儲(chǔ)運(yùn)系統(tǒng)能耗量大的原因,再結(jié)合當(dāng)前油氣儲(chǔ)運(yùn)系統(tǒng)的組成以及系統(tǒng)自身的能耗特點(diǎn),探討降低油氣儲(chǔ)運(yùn)系統(tǒng)節(jié)能措施的關(guān)鍵技術(shù)[1]。

1 油氣儲(chǔ)運(yùn)系統(tǒng)能耗大的原因

一般的油氣儲(chǔ)運(yùn)系統(tǒng)能量消耗都較大,這主要是由三方面因素導(dǎo)致的[2],分別是電量消耗、水消耗以及熱消耗。但是在不同的油氣儲(chǔ)運(yùn)系統(tǒng)組成中,三個(gè)因素所占的比重也不相同。例如在長(zhǎng)輸成品油管道中,提供動(dòng)力的泵站電力消耗是主要因素;而在黏度較大的原油運(yùn)輸中,如何降低鍋爐的熱能消耗則是關(guān)鍵。下面主要就原油的加熱節(jié)能方面進(jìn)行分析。

加熱爐是原油集輸加熱的主要設(shè)備。而加熱爐在燃燒過程中易出現(xiàn)排煙溫度高、燃燒不充分,使加熱爐出現(xiàn)熱能損失大、燃燒效率降低的問題[3]。具體表現(xiàn):

1)部分加熱爐燃?xì)馀浔炔缓侠恚瑢?dǎo)致加熱爐燃燒效果不好,燃?xì)馊紵牟怀浞之a(chǎn)生一些有害氣體(CO、SO2)排放到空氣中,對(duì)空氣和環(huán)境造成污染,加熱爐系統(tǒng)效率偏低。

2)部分加熱爐受設(shè)備、燃料等條件的制約,燃?xì)饫寐瘦^低,燃?xì)庀牧枯^大。

3)由于水質(zhì)等因素的影響,幾乎所有工質(zhì)為水的加熱爐都會(huì)出現(xiàn)不同程度的結(jié)垢,管壁結(jié)垢降低了加熱爐的傳熱能力,大量的熱損失也造成了資源的浪費(fèi)。

加熱爐節(jié)能的有效途徑是減少熱損失,加熱爐的熱損失及其影響因素大致有三種[4]:

1)排煙熱損失。排煙溫度越高,熱損失越大。排煙溫度每提高12~15℃,熱損失將增加1%。由加熱爐檢測(cè)報(bào)告得出加熱爐的排煙損失最高可達(dá)30.3%,平均散熱損失14.4%。

2)氣體不完全燃燒熱損失。這種熱損失是由于部分甲烷、氫、一氧化碳等可燃?xì)怏w未完全燃燒放熱而隨煙氣排出造成的。

3)散熱損失。散熱損失是爐體表面溫度高于環(huán)境溫度,將熱量散失于環(huán)境中的熱損失。根據(jù)加熱爐檢測(cè)報(bào)告得出散熱損失最高可達(dá)32.49%,平均散熱損失16.7%。

針對(duì)以上問題,為進(jìn)一步降低燃?xì)庀模岣呒訜釥t效率,近幾年摸索出了加熱爐燃燒器一些節(jié)能措施,取得了較好的節(jié)能效果。

2 集輸系統(tǒng)與長(zhǎng)輸管道加熱爐節(jié)能技術(shù)

我國(guó)原油大部分為高含蠟、高凝點(diǎn)、高黏度的“三高”原油,因此原油熱輸工藝應(yīng)用比較廣泛。原油加熱方式有直接加熱和間接加熱兩種:直接加熱是原油直接經(jīng)過加熱爐,吸收燃料燃燒放出的熱量;間接加熱是原油通過中間介質(zhì)(導(dǎo)熱油、飽和水蒸氣或飽和水)在換熱器中吸收熱量,達(dá)到升溫的目的。這兩種加熱方式所用的加熱設(shè)備分別為直接加熱爐和間接加熱爐(熱煤爐)。現(xiàn)在加熱爐的技術(shù)改造主要從以下幾個(gè)方面進(jìn)行[5]。

2.1 節(jié)能型加熱爐的使用

1)水套加熱爐。由于水套加熱爐具有安全性好、加熱均勻、加熱盤管不會(huì)產(chǎn)生局部過熱而結(jié)焦等優(yōu)點(diǎn),所以在油田聯(lián)合站廣泛使用。水套加熱爐屬于火筒式加熱爐的一種,這種加熱爐是將火筒、煙管發(fā)熱部件及換熱部件盤管內(nèi)置于殼體內(nèi)部,燃料燃燒產(chǎn)生的熱能通過火筒煙管以輻射、對(duì)流傳熱方式來加熱殼內(nèi)的水,殼內(nèi)熱水以對(duì)流傳熱方式加熱盤管內(nèi)介質(zhì)(油、水)。

2)真空加熱爐。真空加熱爐采用真空相變換熱技術(shù),換熱過程是利用真空控制閥把加熱爐頂部空間抽成真空,水作為傳熱介質(zhì)吸收燃料燃燒供給的汽化熱而蒸發(fā),蒸汽在釋放熱量后冷凝成液滴回落至液相空間,形成動(dòng)態(tài)熱平衡。

3)可抽式加熱爐。油田注聚以后,采出液黏度增加,加快了煙火管的結(jié)焦進(jìn)程和破損速度。2003年研制開發(fā)了可抽式加熱爐,其主要特點(diǎn)是改變了以往爐內(nèi)清垢不徹底的弊端,可將煙火管抽出爐體進(jìn)行清垢。

2.2 工藝改造

1)加熱爐燃料氣系統(tǒng)改造。加熱爐燃料氣燃燒不完全,致使加熱爐耗氣量大,能源浪費(fèi)。為此需要對(duì)加熱爐燃料氣系統(tǒng)進(jìn)行改造,不同的油田情況不同,需根據(jù)現(xiàn)場(chǎng)實(shí)際得出改造方案。

2)加熱爐煙氣熱量回收。由薩北油田的加熱爐數(shù)據(jù)可知,當(dāng)正壓原穩(wěn)裝置加熱爐正常運(yùn)行時(shí),排放的煙氣量達(dá)到了26.6×104m3/d,排煙溫度高達(dá)250~313℃,利用熱管技術(shù),可以將這部分熱量回收利用[6]。

2.3 已建加熱爐節(jié)能技術(shù)改造

1)高效節(jié)能燃燒器。在老油田改造工程中對(duì)加熱爐燃燒系統(tǒng)進(jìn)行改造,安裝高效節(jié)能燃燒器,該裝置具備自動(dòng)點(diǎn)火和熄火保護(hù)功能。通過控制燃料氣流量,調(diào)節(jié)燃料、空氣混合比,提高加熱爐效率。

2)膜法富氧技術(shù)[7]。膜法富氧技術(shù)系利用空氣中氧和氮透過富氧膜時(shí)的滲透速率不同,在壓力差驅(qū)動(dòng)下,通過膜得到空氣中的氧氣。膜法富氧技術(shù)應(yīng)用在油田加熱爐上,可降低空氣過剩系數(shù),提高熱效率,節(jié)約能源。

3)老式二合一加熱爐的高效熱管換熱技術(shù)改造。由于高效熱管具有的傳熱速度快、軸向傳熱能力強(qiáng)、傳熱效率高的優(yōu)點(diǎn),可快速將高溫?zé)煔鉄崃總鬟f到水中,降低煙氣溫度、提高加熱爐熱效率。加熱爐高效熱管換熱改造方案是在加熱爐火管后部空間安裝數(shù)根高效熱管。

2.4 更新燃料類型,改進(jìn)燃燒方式

改進(jìn)加熱爐結(jié)構(gòu),在能夠利用天然氣、蒸汽的地區(qū)用其替代傳統(tǒng)的燃料油(大多為管道干線的原油)為管線原油加熱。在燃料油(煤炭煉焦的副產(chǎn)品)中,煤焦輕油是品質(zhì)較好的一種新型的燃料。它與柴油有著相近的物化指標(biāo),可替代原油或重油等燃料油使用。煤焦輕油這種燃料,不僅霧化良好,熱量與原油相當(dāng),而且二氧化硫、氮氧化合物、煙氣黑度等排放指標(biāo)均符合國(guó)家環(huán)境保護(hù)標(biāo)準(zhǔn)。

在改進(jìn)燃燒方式上,可以優(yōu)化改進(jìn)加熱爐的燃燒裝置[8],具體的措施有:

◇采用燃料油乳化、磁化技術(shù),強(qiáng)化燃燒,提高其燃燒效率;

◇采用高效火嘴,改善燃燒,減少燃燒熱損失;

◇采用微正壓燃燒,強(qiáng)化燃燒,提高爐膛熱強(qiáng)度,縮小爐子體積,同時(shí)也消除了漏風(fēng),降低了排煙熱損失;

◇在采用合適的燃燒控制裝置和保證燃燒穩(wěn)定的條件下,使過量空氣系數(shù)具有最低值,得到最佳熱效率。

2.5 減少排氣損失

1)對(duì)加熱爐進(jìn)行改造,增加對(duì)流段的傳熱面積,更多的吸收煙氣中的熱量。在加熱爐尾部增加助燃空氣預(yù)熱裝置(列管式、回管式、熱管式),增加其物理顯熱和燃燒形成的煙氣量,有效提高燃燒溫度。此外可以給加熱爐加裝余熱回收裝置,如煙氣-水換熱器或煙氣-熱媒換熱器。煙氣帶走的熱量占燃料爐總供熱量的15%~20%,充分回收煙氣余熱是節(jié)約能源的主要途徑,如果排煙溫度降低1~15℃,熱效率可增加1個(gè)百分點(diǎn)。

2)加熱爐積灰是影響加熱爐正常運(yùn)行的一個(gè)重要因素。現(xiàn)在工業(yè)中一般有以下幾種方法除塵:變流速法、電除塵法、化學(xué)方法、吹灰器法等,工業(yè)上應(yīng)用較多的是吹灰器。

2.6精細(xì)調(diào)節(jié)

精細(xì)調(diào)節(jié)是經(jīng)過多年來對(duì)加熱爐管理的經(jīng)驗(yàn)總結(jié)出來的,通過對(duì)加熱爐各個(gè)生產(chǎn)參數(shù)和煙氣中各種組分的含量測(cè)算,結(jié)合加熱爐運(yùn)行時(shí)的現(xiàn)場(chǎng)表象,首先判斷影響的主要因素,然后再進(jìn)行針對(duì)性的調(diào)節(jié),從而使加熱爐始終保持最佳運(yùn)行狀態(tài)。

2.7 空氣預(yù)熱裝置

由于冬季氣溫低,進(jìn)入爐堂內(nèi)的空氣溫度也較低,使助燃空氣在燃燒過程中吸收大量的熱能,增加了燃料消耗;燃燒空氣溫度低,空氣分子不活躍,燃?xì)馀c空氣混合不充分,影響加熱爐的燃燒效果。另外,燒火間內(nèi)的溫度低,燃料氣管線容易結(jié)冰堵塞,經(jīng)常造成停爐現(xiàn)象。為此研制了加熱爐空氣預(yù)熱裝置,在加熱爐對(duì)流室尾部裸露的煙箱和煙囪的底部分別用鐵皮密封,形成高溫導(dǎo)熱密封室,密封室下端與燒火間相連處開口并安裝滑道擋板。氣溫高時(shí)將擋板關(guān)閉,防止燒火間內(nèi)溫度過高;氣溫低時(shí)打開擋板,密封室與燒火間對(duì)流換熱,從而使進(jìn)入爐堂的空氣升溫。

2.8 防垢除垢技術(shù)

由于水中含有大量的鹽、堿懸浮物,極易產(chǎn)生沉淀,沉積于管壁,形成厚厚的水垢,這些水垢阻止了熱量的有效傳導(dǎo),致使燃料釋放的熱量不能被工質(zhì)充分吸收,造成燃料的浪費(fèi)。目前,加熱爐除垢、防垢技術(shù)的應(yīng)用主要包括電子除垢儀、空穴射流技術(shù)、高頻振蕩技術(shù)等。

2.9 涂敷節(jié)能涂料

在加熱爐的輻射受熱面上涂刷耐高溫紅外線節(jié)能涂料,增強(qiáng)了受熱面的輻射吸收率,并且紅外波被涂層返復(fù)多次吸收并轉(zhuǎn)化為內(nèi)能傳遞,自身成為紅外輻射熱源,增強(qiáng)了受熱面吸收輻射熱量的能力,強(qiáng)化了加熱爐火筒的吸熱、傳熱效果,提高了輻射傳熱的效率。

3 新型加熱爐

3.1 爐型火筒式加熱爐

1)微正壓通風(fēng)燃燒技術(shù)。傳統(tǒng)的火筒式加熱爐一般采用自然通風(fēng)負(fù)壓燃燒方式,燃燒過剩空氣系數(shù)和燃燒自動(dòng)控制較為困難,影響加熱爐的運(yùn)行熱效率。借鑒燃油(氣)火筒式工業(yè)鍋爐的經(jīng)驗(yàn),新型火筒式加熱爐一般均采用了微正壓通風(fēng)燃燒方式,從而強(qiáng)化了燃燒,提高了爐膛容積熱強(qiáng)度,使燃燒過剩空氣系數(shù)可以控制在1.2(燃油)和1.1(燃?xì)猓┳笥遥_(dá)到了較好的技術(shù)經(jīng)濟(jì)指標(biāo)。

2)全自動(dòng)燃燒技術(shù)。新型的火筒式加熱爐一般均配置了全自動(dòng)燃燒器,除了具有程序點(diǎn)火、熄火保護(hù)和低液位連鎖保護(hù)等安全保護(hù)功能外,可根據(jù)加熱爐運(yùn)行負(fù)荷的變化,實(shí)現(xiàn)燃燒自動(dòng)調(diào)節(jié),有效控制燃燒過剩空氣系數(shù),使加熱爐一直處于高效運(yùn)行狀況[9]。

3)相變傳熱技術(shù)。利用同一種物質(zhì)以氣、液、固三種存在形式的轉(zhuǎn)化實(shí)現(xiàn)熱量傳遞的過程稱為相變傳熱,相變傳熱具有傳熱熱阻較小、傳熱速率極高、可實(shí)現(xiàn)等溫傳熱等特點(diǎn)。

3.2 新型管式加熱爐

1)采用性能優(yōu)越的新型燃燒器是降低燃燒過剩空氣系數(shù),提高加熱爐熱效率,實(shí)現(xiàn)低氧燃燒最有效的方法之一。新型高效管式爐通過采用平流式機(jī)械霧化燃燒器、長(zhǎng)型電動(dòng)旋杯式燃燒器等新型燃燒器,不僅使火焰具有良好的穩(wěn)定性,而且氣流中后期的擾動(dòng)和混合較好,使燃料油(氣)能夠在較低的過剩空氣條件下,實(shí)現(xiàn)完全燃燒。燃油時(shí)燃燒過剩空氣系數(shù)可控制在1.2以下,燃?xì)鈺r(shí)燃燒過剩空氣系數(shù)可控制在1.1以下[10]。

2)對(duì)流室設(shè)置燃料預(yù)熱盤管在對(duì)流室的低溫段(煙氣溫度小于350℃)設(shè)置燃料油或燃料氣的預(yù)熱盤管,利用低溫?zé)煔鈱?duì)燃料油(氣)進(jìn)行加熱。由于燃料油(氣)溫度的提高,改善了燃料的霧化條件和燃燒條件,可有效提高燃料的燃燒效率。

3.3 微正壓加熱爐

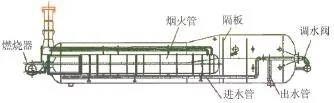

微正壓加熱緩沖裝置的殼體是帶有橢圓形封頭的臥式容器[11]。殼體采用斜錐殼結(jié)構(gòu)(圖1),該裝置具有兩大優(yōu)點(diǎn):燃燒系統(tǒng)設(shè)計(jì)合理,能使燃燒空氣預(yù)熱,提高火焰溫度,從而產(chǎn)生較高溫度的煙氣,使熱交換的強(qiáng)度大大增加;熱交換系統(tǒng)能保證熱量進(jìn)行充分的交換,使加熱爐的熱效率達(dá)到90%。

圖1 微正壓加熱緩沖裝置

4 結(jié)束語

加熱爐是石油集輸過程中的主要耗能裝置,通過分析油氣儲(chǔ)運(yùn)系統(tǒng)能量損耗的原因,探討加熱爐的節(jié)能技術(shù),改進(jìn)加熱爐裝置,增強(qiáng)燃料燃燒效率,以達(dá)到降低油氣集輸過程中熱能消耗的目標(biāo),為油氣儲(chǔ)運(yùn)和制定節(jié)能措施提供參考。

[1]李雪峰.油氣集輸系統(tǒng)的能耗評(píng)價(jià)與能損分析[J].應(yīng)用能源技術(shù),2009(6):5-7.

[2]張勁軍.易凝高粘原油管輸技術(shù)及其發(fā)展[J].中國(guó)工程科學(xué),2002,4(6):71-75.

[3]張冬敏,張立新,安玉良.馬惠寧管道節(jié)能技術(shù)研究[J].油氣儲(chǔ)運(yùn),2004,23(10):54-59.

[4]劉恩滿.熱媒爐節(jié)能降耗方法[J].管道技術(shù)與設(shè)備,2008(4):56-58.

[5]劉乾,劉陽子.管殼式換熱器節(jié)能技術(shù)綜述[J].化工設(shè)備與管道,2008,45(5):16-20.

[6]黃景利.煉油廠儲(chǔ)運(yùn)系統(tǒng)節(jié)能技術(shù)探討[J].黑龍江科技信息,2010(25):238.

[7]劉寶柱,趙棟梁.薩中油田節(jié)能技術(shù)綜合評(píng)價(jià)[J].油田節(jié)能,2000(4):31-36.

[8]錢家麟.管式加熱爐[M].北京:中國(guó)石化出版社,2003:363-367.

[9]于開源,張連素,曾玲敏.油田加熱爐熱效率影響因素現(xiàn)場(chǎng)測(cè)試研究[J].應(yīng)用能源技術(shù),2001(4):3-5.

[10]李秉信,董喜貴,安家順.新型換熱加熱爐的應(yīng)用[J].油氣田地面工程,2007,26(2):6-7.

[11]張兵.微正壓加熱爐[J].油氣田地面工程,2010,29(7):110.

10.3969/j.issn.2095-1493.2017.01.007

2016-09-08

(編輯 賈洪來)

張意,中國(guó)石油大學(xué)(北京)(油氣儲(chǔ)運(yùn)工程專業(yè))在讀碩士,E-mail:81897277@qq.com,地址:中國(guó)石油大學(xué)(北京)油氣管道輸送安全國(guó)家工程實(shí)驗(yàn)室,102249。