抽油機柔性運行技術在烏南油田應用效果評價

邢臺(青海油田鉆采工藝研究院節能監測中心)

抽油機柔性運行技術在烏南油田應用效果評價

邢臺(青海油田鉆采工藝研究院節能監測中心)

基于青海油田抽油機變頻控制柜廣泛應用的基礎上,為了進一步提升青海油田機采井能效,特別是對于嚴重供液不足的低產井,試驗應用抽油機柔性運行技術,在青海烏南油田試驗應用13口井的抽油機柔性運行技術,通過測試分析抽油機柔性運行與常規運行參數各項參數的差別,對抽油機柔性運行的應用進行效果評價,13口井平均泵效提高20.88個百分點;系統效率平均提升5.52個百分點;綜合節電率達到18.02%。

常規運行;柔性運行;效果評價

1 概況

隨著青海油田抽油機電動機變頻調速技術的廣泛應用,近年來,基于該技術的應用,一種新型“柔性運行”抽油技術在抽油機上得以開展和實施。

青海油田年采油井開井2000余口,90%抽油機井配備了抽油機電動機變頻控制柜。由于游梁式抽油機固有的特點,決定了電動機和減速箱運行過程中,所承受的是一種周期性交變負載,電動機和減速箱的扭矩峰值及交變幅度大,電動機輸入功率曲線波動幅度大,由于抽油機平衡調整的不及時及井下負載變化頻繁,減速箱扭矩換向時齒輪易出現“背擊”現象;常規運行狀態下抽油機“懸點”運行軌跡為準正弦運動,桿柱承受的振動和慣性負荷不均衡,造成對桿柱的沖擊;曲柄雖然做勻轉速運行,但桿柱及柱塞的運行速度分布不均、存在較大的速度峰值;對于嚴重供液不足的井,時常導致過度磨損以致發生卡泵損壞的現象發生。為了進一步挖掘抽油機節能潛力,解決上述問題,青海油田引進了抽油機柔性運行技術的試驗應用項目。

2 抽油機柔性優化運行的技術特點

2.1 技術理念

抽油機柔性運行控制技術核心是保持抽油機原設備結構不變[1],以“非勻速舉升邏輯技術”控制策略[2]作為整個系統的基礎。通過實時對抽油機負載跟蹤,實現電動機轉速與抽油機負載的柔性配合,不僅能夠使抽油機降低能耗,還可以提升泵效,從而提高抽油機整體工作效率。

2.2 技術原理

柔性運行控制原理是通過分析抽油機懸點不同位置與電動機負荷的關系,制訂出懸點負荷與電動機轉速變化的匹配方案[2]。該技術表現形式為主動變速驅動,當懸點負荷降低時通過增大電動機驅動速度并主動保持一定的驅動力的輸出,使機械系統吸儲一定的能量;當懸點負荷增大時主動抑制電動機驅動力的輸出,借助減速過程中機械系統釋放的動能補償系統運轉所需的驅動力。通過對驅動力大小和變化率的控制,達到充分利用機械系統的動能儲能作用,使電動機與齒輪箱實現無負荷突變、無沖擊打齒,驅動力變化連續平滑,扭矩峰值大幅度降低,從而有效地改善地面旋轉系統的驅動力分布規律。

3 現場應用

2014年6月至2015年12月,篩選了青海烏南油田供液能力差、油井泵效低、抽油泵存在干抽現象的13口井,通過抽油機柔性運行技術的實施,降低抽油機扭矩峰值,改善抽油機整體工作效率,降低抽油機能耗。

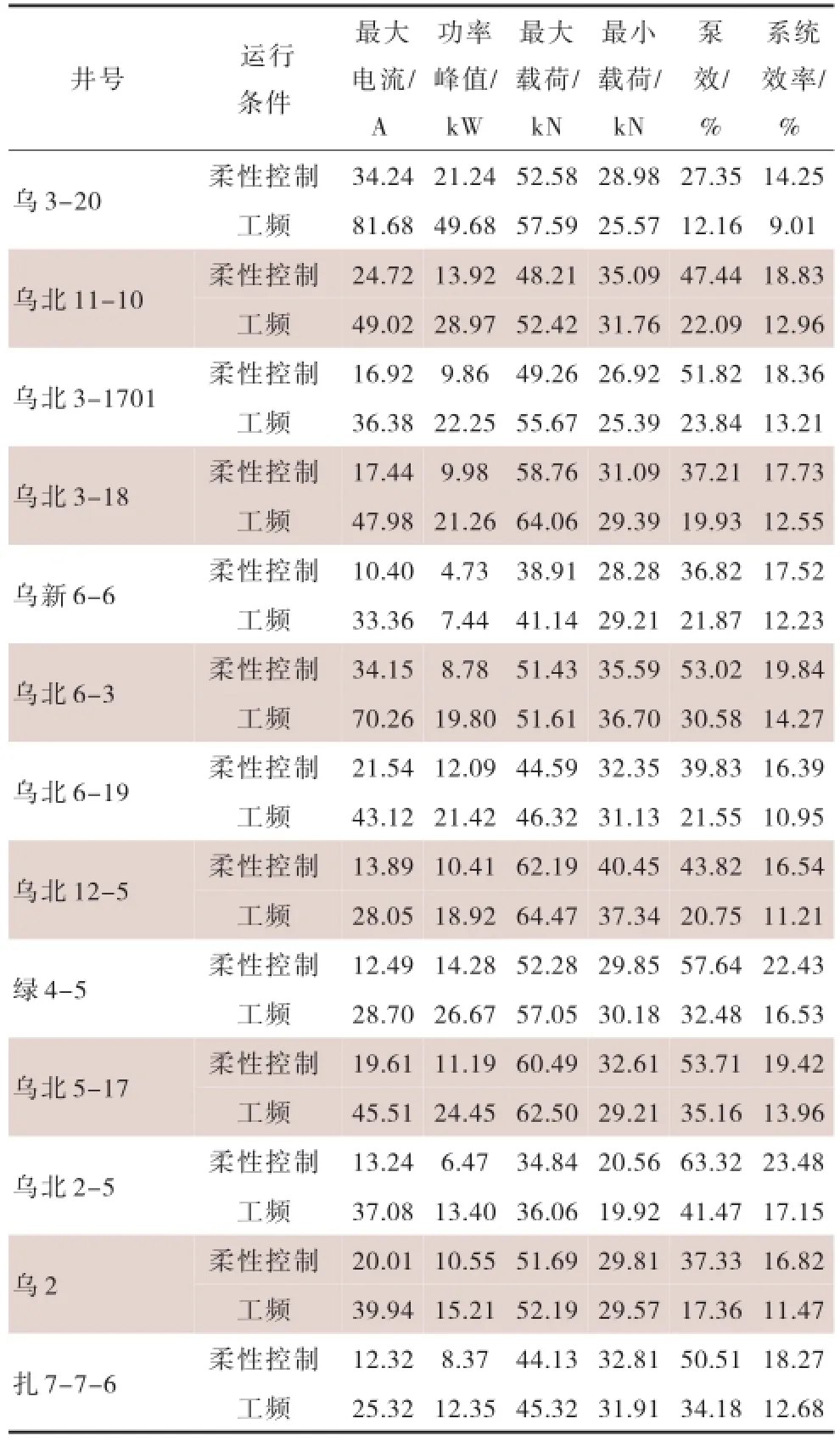

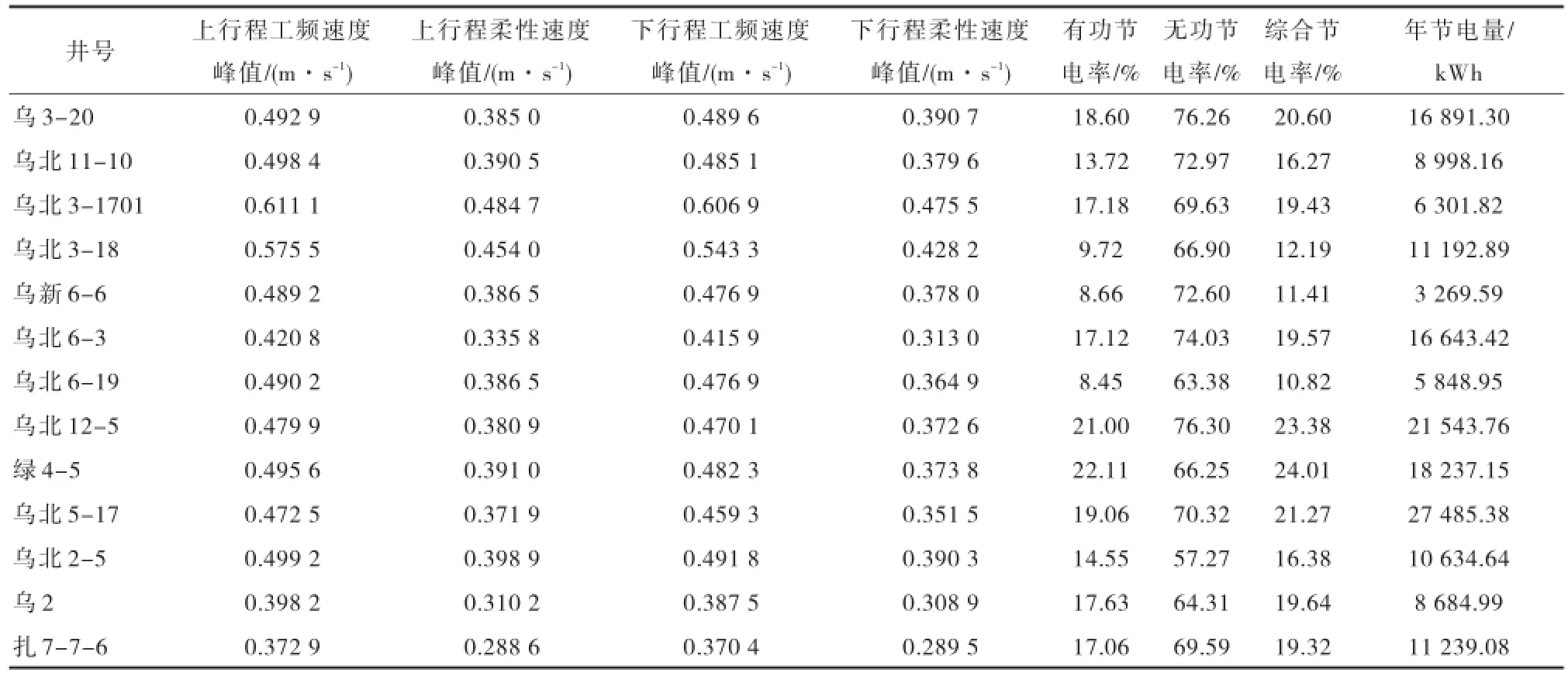

通過應用,對13口井在工頻和柔性運行狀態下的電流、功率、光桿速度、最大及最小載荷、泵效、系統效率及單井節電等多個方面進行了測試比對。數據見表1、表2。

表1 抽油機柔性運行和常規運行下系統效率等參數測試對比

通過表1和表2多項指標的測試和計算數據可以看出,在保持產液量基本不變的情況下,柔性運行與常規運行相比,13口井的泵效最小增加14.95個百分點,最大增加27.98個百分點,平均泵效提高20.88個百分點;系統效率平均提升5.52個百分點;功率峰值平均下降47.22個百分點,電流峰值平均下降55.73個百分點;光桿上行速度峰值下降21.19個百分點,光桿下行速度峰值下降21.5個百分點;平均有功節電率為15.76%,平均綜合節電率達到18.02%;懸點最大載荷平均降低2.85 kN,懸點最小載荷平均增加1.32 kN,載荷波動幅度平均降低17.27個百分點。

4 結論

相比常規運行,抽油機柔性運行可實現實時調節電動機轉速,將“恒轉速、變功率”運行轉為“變轉速、恒功率”運行,實現電動機功率平穩輸出,起到“削峰填谷”的作用,有效改善了管、桿柱受力狀況,從而可有效降低抽油桿的疲勞損傷及偏磨程度,延長管桿及設備的使用壽命、提高系統效率、降低舉升能耗。

[1]丁喬,張敏.抽油機運行過程優化控制技術的柔性啟動運行特性分析[J].北京石油化工學院學報,2014,22(1):12.

[2]馬樹寶.游梁式抽油機SURF系統過程優化與柔性運行技術的應用[J].中外能源,2015,20(1):89.

表2 抽油機柔性運行和常規運行下年節電量分析和桿速對比

10.3969/j.issn.2095-1493.2017.01.005

2016-10-12 (編輯 王古月)

邢臺,高級工程師,1987年畢業于華東石油學院(礦場機械專業),從事節能監測及節能節水技術研究工作,E-mail:xtqh@petrochina. com.cn,地址:甘肅省敦煌七里鎮鉆采工藝研究院,736202。