2219-T6鋁合金靜止軸肩攪拌摩擦焊接工藝及接頭組織性能

李金全 劉會杰

?

2219-T6鋁合金靜止軸肩攪拌摩擦焊接工藝及接頭組織性能

李金全1劉會杰2

(1.首都航天機械公司,北京 100076;2.哈爾濱工業大學先進焊接與連接國家重點實驗室,哈爾濱 150006)

自主研制靜止軸肩攪拌摩擦焊(SSFSW)焊具,并且成功應用于高強鋁合金2219-T6的焊接。當靜止軸肩相對深壓與攪拌針根部的小軸肩形成“內淺外深”的狀態時,更能充分發揮SSFSW的作用。對接頭焊縫成形、顯微組織、顯微硬度及拉伸性能分別開展了試驗研究。結果表明:SSFSW消除了焊縫減薄問題,以攪拌針起主要的攪拌作用有效地減小了焊縫寬度在板厚方向上的差異,減小了熱機影響區和熱影響區的范圍。在恒定焊接轉速800轉/min的條件下,當焊接速度增大到300mm/min時,接頭抗拉強度達到354MPa(母材的79.6%),拉伸斷裂發生在焊縫后退側的熱機影響區邊緣。

攪拌摩擦焊;靜止軸肩;高強鋁合金;組織性能

1 引言

自1991年攪拌摩擦焊接(FSW)在英國焊接研究所TWI發明以來,經過20多年的研究和發展,適用于鋁合金、鎂合金、銅合金、鈦合金及不銹鋼的同種和異種材料焊接,廣泛應用于航天航空和軌道車輛等領域中[1]。靜止軸肩攪拌摩擦焊(SSFSW)是基于常規FSW發展而來的一種新型FSW技術。在焊接過程中,攪拌針旋轉而軸肩不旋轉[2]。因此,焊接熱源主要來源于攪拌針與工件的摩擦產熱以及材料的塑性變形產熱,不旋轉的軸肩主要起抑制攪拌區域內的塑化材料被擠出以及保證焊縫表面成形的作用。因此,焊接時沿板厚度方向熱量輸入比較均勻,軸肩的擠壓作用也可以降低對工件的裝卡要求。

目前,國內外對于SSFSW研究報導較少。Wichita大學的Widener等人[3]為了解決高轉速FSW焊接過程不穩定、焊縫成形較差的問題,加入了靜止軸肩,在6061-T6鋁合金的焊接中獲得了顯著的效果并推廣至低轉速的常規FSW中。Sheffield 大學的Wynne和TWI的Threadgill等人[4]針對導熱性差的鈦合金開展了SSFSW研究,有效地解決了焊縫表面成形差且能獲得良好焊縫成形的工藝參數區間窄等問題。Martin等人[5]將SSFSW應用到T形接頭角焊縫的焊接中,得到了無缺陷的焊縫,極大地拓寬了SSFSW的應用范圍。在國內,Li等人[6]開展了2219-T6鋁合金SSFSW研究,主要利用靜止軸肩保障焊縫成形,接頭抗拉強度達到母材的69%,但仍有進一步發揮靜止軸肩的作用以提高接頭性能的空間。申浩等人[7]成功地將SSFSW應用于6061-T6鋁合金的焊接中,焊縫成形良好且接頭抗拉強度達到母材的71.5%。總體而言,SSFSW技術研究仍待進一步深入,以充分發揮其在高強鋁合金焊接中的優勢,提高焊接接頭的性能。

2 試驗材料及方法

試驗材料為航空航天領域廣泛應用的2219-T6高強鋁合金(6.48Cu, 0.32Mn, 0.23Fe, 0.06Ti, 0.08V, 0.04Zn, 0.49Si, 0.20Zr, wt.%),其抗拉強度和延伸率分別為445MPa和11.4%。規格為300mm×80mm×5.0mm的板材,長度方向垂直于軋制方向。焊接前,板材的表面和對接端面用鋼絲刷打磨以去除氧化皮,并且用丙酮進行清洗以防止對焊縫的污染。通過夾具裝卡板材,對接縫置于墊板中心線上,采用FSW-3LM-003龍門式數控FSW系統,SSFSW焊具自行設計。

垂直于焊縫截取試樣,進行金相分析、顯微硬度測試以及拉伸性能測試。金相試樣采用金相砂紙逐級磨制,采用金剛石拋光劑進行拋光處理,經過Keller試劑(2ml HF+3ml HCl+5ml HNO3+190ml H2O)腐蝕后借助Olympus SZX12體式顯微鏡和Olympus G71光學顯微鏡分別觀察和分析焊縫宏觀形貌以及接頭各區域的顯微組織特征。在金相試樣上采用HVS-1000型維氏硬度計進行顯微硬度測試,測試過程沿三個厚度層(距離焊縫上表面1.0mm、2.5mm和4.0mm)從焊縫中心向兩側延伸,加載500g且保持時間為10s。拉伸試驗參照GB/T2651—2008和ASTM E08在Instron-1186型電子萬能試驗機上進行,拉伸速率為1.0mm/min,拉伸試驗后采用Olympus SZX12體式顯微鏡對拉伸斷裂位置進行分析,并且采用Hitachi S4700型掃描電鏡對接頭拉伸斷口形貌進行分析。

3 靜止軸肩攪拌摩擦焊焊具的設計

根據SSFSW基本原理,在常規FSW中起主要產熱作用的軸肩轉速為零,可以有效地減小焊接過程中的產熱以及材料的塑性流動,從而降低焊接熱循環對焊接接頭的軟化作用,從而提高接頭性能。因此,軸肩與攪拌針應采用分體式設計,軸肩與攪拌針在軸向上的相對位置關系以及兩者之間的間隙是關鍵因素。

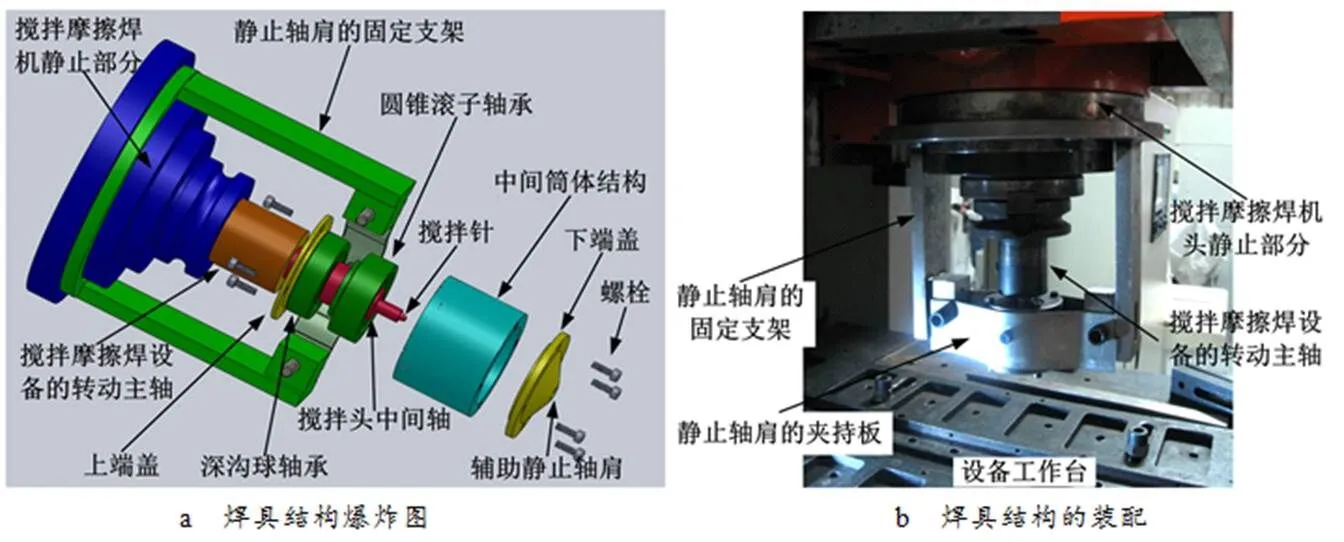

圖1所示是SSFSW焊具的總體結構。SSFSW焊具是由靜止軸肩端蓋、上端蓋、中間筒體、軸承、靜止軸肩的夾持板、靜止軸肩的固定支架以及帶小尺寸凹形軸肩和錐形螺紋攪拌針的中間軸等部分組成(圖1a)。靜止軸肩與下端蓋為一體,由中間筒體和上、下端蓋經螺栓緊固組合而成的靜止軸肩裝配體通過夾持板與連接在FSW設備端部的固定支架相連,從而實現軸肩在焊接過程中不轉動;帶小尺寸凹形軸肩和錐形螺紋攪拌針的中間軸與FSW設備的主軸端部相連,焊接過程中隨著設備主軸旋轉。靜止軸肩裝配體的中間筒體通過一組軸承與中間軸配合,借助中間軸上的臺階和上、下端蓋以保證靜止軸肩和小尺寸凹形軸肩的軸向相對位置,并且更換不同厚度的靜止軸肩端蓋可以實現不同相對下壓量的SSFSW。設計的SSFSW焊具能與FSW系統實現良好的匹配(圖1b)。

在SSFSW焊具中,靜止軸肩和帶小尺寸凹形軸肩的攪拌針的尺寸是主要參數,如表1所示。其中,錐形螺紋攪拌針參考常規FSW攪拌頭的攪拌針[1,8],靜止軸肩參考常規FSW攪拌頭的軸肩直徑[9]。在SSFSW 過程中,攪拌針旋轉、軸肩不旋轉,為防止攪拌針受熱膨脹或受到前進阻力而發生彎曲造成與靜止軸肩的摩擦,攪拌針與靜止軸肩之間設計0.1mm間隙。在攪拌針上設計小尺寸的凹形軸肩,目的是限制焊接過程中塑化材料從靜止軸肩和攪拌針之間的間隙內擠入。

圖1 SSFSW焊具的總體結構圖

表1 SSFSW焊具的主要特征尺寸

4 靜止軸肩攪拌摩擦焊的焊縫成形特點

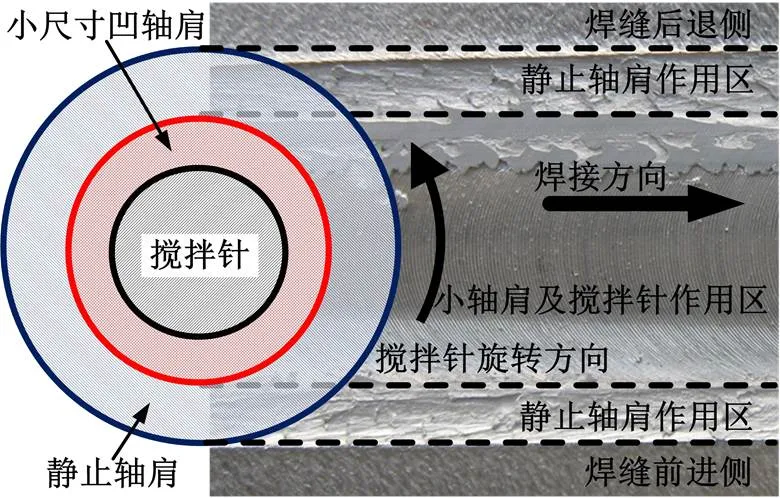

根據靜止軸肩與攪拌針根部的小尺寸凹形軸肩的相對下壓量,當靜止軸肩的下壓量小于小軸肩的下壓量時為“內深外淺”SSFSW,當靜止軸肩的下壓量大于小軸肩的下壓量時為“內淺外深”SSFSW。

圖2 “內深外淺”SSFSW的焊縫成形特征

圖2所示是“內深外淺”SSFSW的焊縫成形特征。攪拌針轉速800轉/min,焊接速度100mm/min,攪拌頭傾角2.5°,小軸肩與靜止軸肩的下壓量分別為0.2mm和0.1mm。焊縫表面的小軸肩的作用區域具有明顯的弧形紋特征,形成機理與常規FSW焊縫相同;靜止軸肩的作用區域是由靜止軸肩沿焊接方向的平動摩擦和擠壓作用形成,具有明顯的刮擦特征。靜止軸肩的下壓量相對較小,因而焊縫中心區域并未受到靜止軸肩的明顯的擠壓作用。靜止軸肩限制了塑化材料從焊具兩側被擠出,可以消除飛邊缺陷,即使有塑化材料從小軸肩兩側被擠出也被靜止軸肩的平動刮擦而去除。

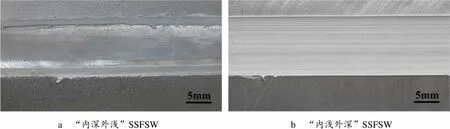

圖3所示是2219-T6鋁合金在不同相對下壓量時的焊縫成形特征,其中主軸轉速和焊接速度均分別為800轉/min和100mm/min。“內深外淺”SSFSW,可以限制攪拌區內的塑化材料被擠出而形成飛邊缺陷,但是靜止軸肩對焊縫中間區域的作用較小,焊縫表面的弧紋特征是由小尺寸凹形軸肩的作用而形成的(圖3a)。“內淺外深”SSFSW,靜止軸肩對整個焊縫寬度都起到顯著的擠壓作用,因而焊縫寬度等于靜止軸肩直徑并且焊縫表面也更光滑和平整,焊縫表面因靜止軸肩的平動擠壓而形成沿焊接方向的直線紋特征(圖3b)。同時,“內深外淺”SSFSW接頭抗拉強度最大僅達到母材的69%[6],表明在這種條件下仍然不可完全避免塑化材料的損失,接頭性能未能得到進一步的提高。因此,為充分發揮靜止軸肩在整個焊縫寬度上的作用,后續均采用“內淺外深”的相對壓深條件。

a “內深外淺”SSFSW b “內淺外深”SSFSW

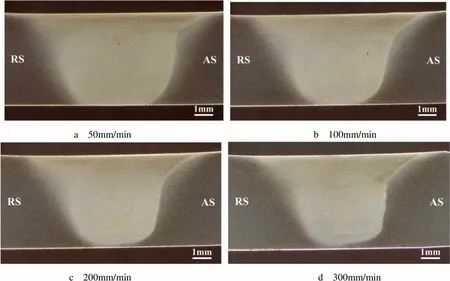

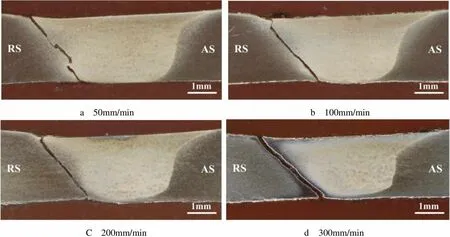

a 50mm/min b 100mm/min c 200mm/min d 300mm/min

圖4所示是2219-T6鋁合金“內淺外深”SSFSW在不同焊接速度條件下的焊縫成形。在恒定主軸轉速800轉/min時,焊接速度在50~300mm/min內均獲得良好的焊縫成形,無飛邊和孔洞等缺陷,未出現焊縫減薄現象。SSFSW接頭由焊核區(WNZ)、熱機影響區(TMAZ)、熱影響區(HAZ)和母材區(BM)等部分組成。隨著焊接速度增大,攪拌針和小尺寸凹形軸肩對材料的切削作用增大、攪拌作用逐漸減小;焊接熱輸入量逐漸減小,使WNZ和TMAZ內材料的塑性變形能力逐漸減小,因而焊接接頭的各區域也逐漸減小。焊縫上表面寬度約等于靜止軸肩的外徑,表明靜止軸肩對整個焊縫寬度都起到明顯的作用。

5 靜止軸肩攪拌摩擦焊的焊縫顯微組織

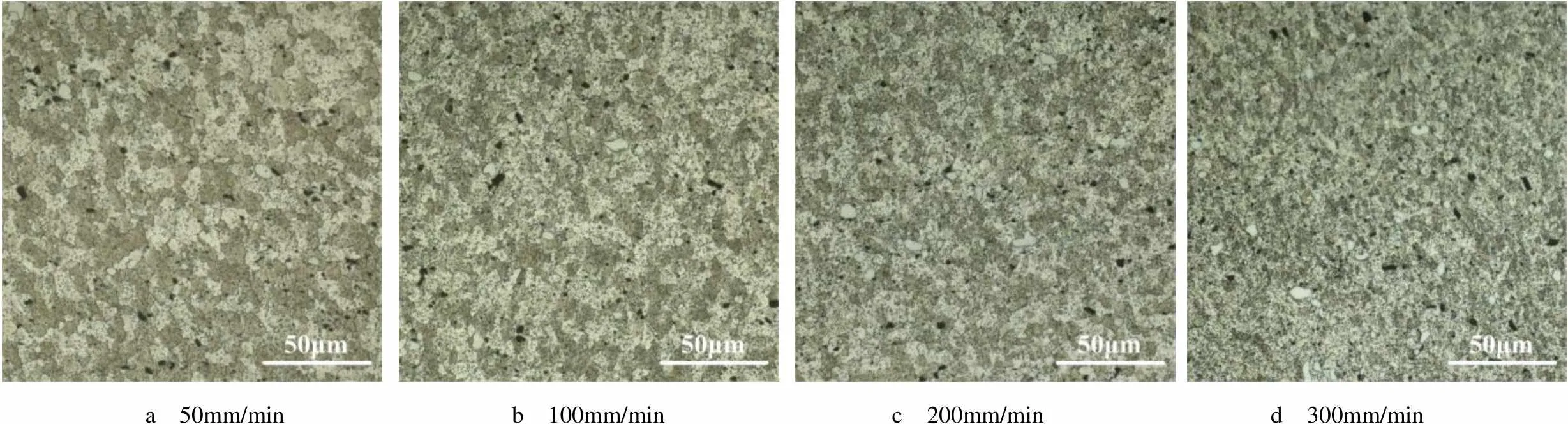

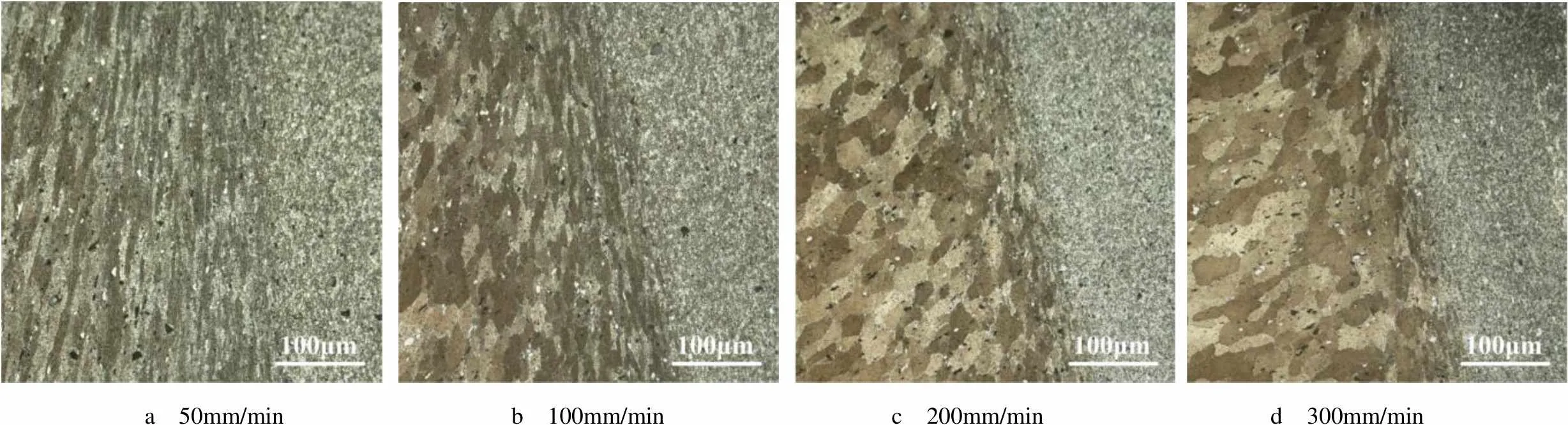

在“內淺外深”SSFSW接頭中,WNZ由等軸再結晶晶粒組成,隨著焊接速度由50mm/min逐漸增大到300mm/min,等軸再結晶晶粒的尺寸逐漸減小,如圖5所示。焊接過程中,WNZ受攪拌針的直接攪拌作用,高溫和大塑性變形的作用使該區域發生動態再結晶、形成等軸晶粒;隨著焊接速度增大,動態再結晶晶粒尺寸減小,表明焊接熱輸入量對再結晶晶粒的最終尺寸起主導性作用。圖6所示是焊接速度對SSFSW接頭TMAZ顯微組織的影響。雖然焊接接頭的TMAZ在焊接過程中并未受到攪拌針的直接攪拌作用,但該區域內的晶粒也發生明顯的塑性變形。隨著焊接速度逐漸增大,焊接熱輸入量逐漸減小使TMAZ內材料的塑性變形能力減小,WNZ外圍材料向上的塑性流動程度逐漸減小,因而TMAZ內晶粒向上拉長變形的程度也逐漸減小,且變形的范圍也變窄。對于TMAZ外側的HAZ,在焊接過程中并未發生塑性變形而僅經受焊接熱循環的作用,因而晶粒形態和晶粒尺寸均與母材晶粒類似,晶粒形態在不同焊接速度時基本相同。

a 50mm/min b 100mm/min c 200mm/min d 300mm/min

a 50mm/min b 100mm/min c 200mm/min d 300mm/min

6 靜止軸肩攪拌摩擦焊的接頭力學性能

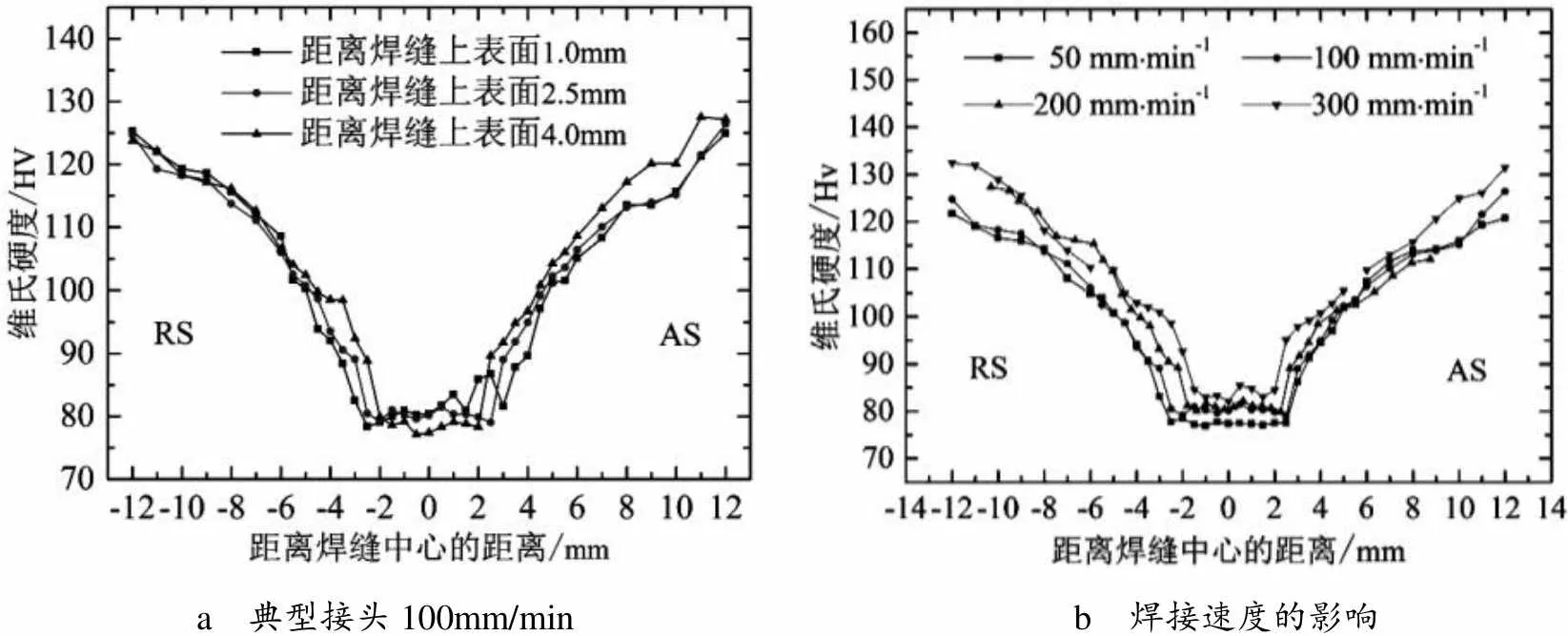

圖7所示是2219-T6鋁合金“內淺外深”SSFSW接頭的顯微硬度分布特征。對于焊接速度為100mm/min時獲得的典型接頭,隨著到焊縫上表面的距離的增大,焊接接頭軟化區的寬度逐漸減小,且WNZ內的顯微硬度值最小(圖7a)。在SSFSW焊具中,攪拌針為帶螺紋的錐狀特征,帶有小尺寸的凹形軸肩。焊縫上表面處,小尺寸凹形軸肩的熱機作用更顯著,焊縫近表面的峰值溫度較高且高溫停留時間較長;同時,攪拌針是圓錐狀結構且與焊縫底部接觸的墊板具有一定的散熱作用。因此,焊接接頭軟化區的寬度在板厚方向上存在差異,上部比下部略寬,與焊縫的宏觀形貌形成良好的對應。然而,靜止軸肩不旋轉產熱且攪拌針根部到尖端的直徑差異較小,因而SSFSW接頭軟化區的寬度在板厚方向上的差異與常規FSW相比明顯較小。在不同厚度層,顯微硬度最小值出現的位置也有差異:距離焊縫上表面1.0mm的厚度層,出現在焊縫后退側的TMAZ/WNZ界面處;距離焊縫上表面2.5mm 的厚度層,在焊縫中心和焊縫兩側TMAZ/WNZ界面處顯微硬度均為最小值;距離焊縫上表面4.0mm的厚度層,則出現在焊縫中心。總體而言,SSFSW接頭的WNZ內的顯微硬度值在沿厚度方向和寬度方向的變化都并不顯著。隨著焊接速度的逐漸增大,焊接熱輸入量逐漸減小,使得焊接接頭軟化區寬度逐漸減小、顯微硬度值逐漸增大(圖7b)。

a 典型接頭100mm/min b 焊接速度的影響

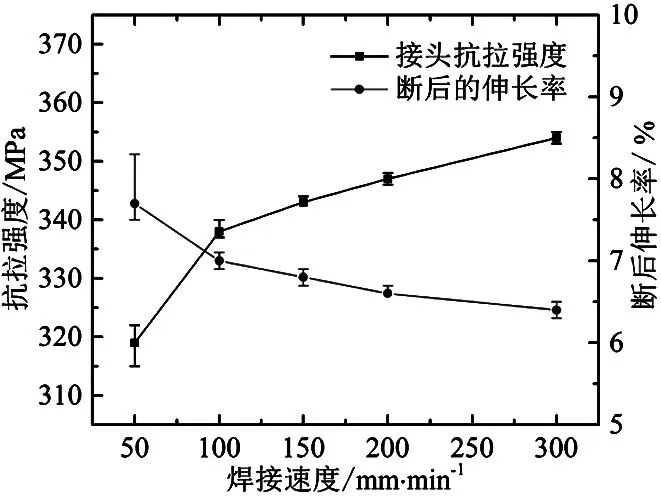

圖8 “內淺外深”SSFSW接頭拉伸性能

圖8所示是2219-T6鋁合金“內淺外深”SSFSW接頭的拉伸性能。在恒定主軸轉速800轉/min時,焊接速度由50mm/min逐漸增大到300mm/min,接頭抗拉強度呈現逐漸增大的趨勢,而斷后伸長率則逐漸減小。焊接速度為50mm/min時,接頭拉伸斷后伸長率達到最大值7.7%(母材的67.5%),但抗拉強度319MPa為最小值(母材的71.7%);焊接速度為300mm/min時,接頭抗拉強度增大至354MPa(母材的79.6%)且斷后伸長率也能達到6.4%(母材的56.1%)。在不同的焊接速度條件下,焊接接頭拉伸性能的極限誤差都較小,可見在各焊接速度時的焊接過程穩定、在焊縫長度上接頭性能也穩定。調整靜止軸肩與中間的小尺寸凹形軸肩的相對下壓量,由“內深外淺”SSFSW轉變為“內淺外深”SSFSW,焊接接頭抗拉強度的最大值由307MPa顯著提高至354MPa,接近旨在提高高強鋁合金焊接接頭性能的水浸FSW的最優接頭性能[10]。由此可見,靜止軸肩與小尺寸凹形軸肩的相對下壓量是SSFSW的關鍵參數之一。然而,靜止軸肩的下壓量過大,則焊接過程中前進阻力過大,容易導致焊具中間軸發生完全而發生破壞。并且,焊接速度過快也將導致焊接過程中的前進阻力過大。

a 50mm/min b 100mm/min C 200mm/min d 300mm/min

a 50mm/min b 100mm/min c 200mm/min d 300mm/min

圖9所示是不同焊接速度時“內淺外深”SSFSW接頭的拉伸斷裂位置。焊接速度在50~300mm/min的范圍內,焊接接頭的拉伸斷裂均發生在焊縫后退側的TMAZ邊緣,拉伸斷裂的擴展路徑與拉伸方向基本成45o夾角,表現出典型的剪切斷裂特征。圖10所示是各焊接接頭拉伸斷裂的斷口形貌。雖然焊接速度對接頭拉伸斷裂位置的影響并不顯著,但是不同的拉伸性能將在斷口形貌上表現出不同的特征。在較低焊接速度50mm/min時,斷口表面以小尺寸的韌窩為主,同時塑性變形的特征尤為明顯(圖10a),因而接頭抗拉強度較低但斷后伸長率最大;當焊接速度增大到100mm/min時,斷口表面仍以小尺寸的韌窩為主,但是塑性變形的特征明顯減少(圖10b),因而接頭抗拉強度增大但斷后伸長率降低;當焊接速度進一步增大到200~300mm/min時,斷口表面韌窩的尺寸明顯增大并且在大尺寸韌窩底部存在明顯的破碎的第二相顆粒,斷裂屬于微孔聚集型斷裂(圖10c和10d)。起主要強化作用的第二相顆粒隨著焊接速度的增大而增多,因而焊接速度300mm/min時接頭抗拉強度最大。

7 結束語

a. SSFSW分為“內深外淺”和“內淺外深”SSFSW兩種情況,兩者均能獲得良好的焊縫成形,焊縫無飛邊缺陷。但是,“內淺外深”SSFSW靜止軸肩能在整個焊縫寬度上起熱機作用,更能發揮SSFSW的作用。

b. SSFSW接頭由WNZ、TMAZ、HAZ和BM等區域組成,僅攪拌針起主要攪拌作用,WNZ和TMAZ均明顯減小,因攪拌作用而引起的材料在板厚方向上的塑性流動也明顯減小,僅在低焊接速度50mm/min時形成了明顯的沿板厚方向上的材料流動。

c. SSFSW中攪拌針起主要攪拌作用且攪拌針在板厚方向上的直徑差異較小,因而焊縫軟化區寬度在板厚方向上的差異較小,顯微硬度分布特征與之對應。

d. SSFSW接頭抗拉強度隨焊接速度的增大而增大,而斷后伸長率隨焊接速度的增大而減小。在焊接速度300mm/min時,接頭抗拉強度達到354MPa,達到母材的79.6%。

e. SSFSW接頭的拉伸斷裂主要發生焊縫后退側的TMAZ邊緣,對應焊縫顯微硬度值最低的區域,接頭拉伸斷裂屬于典型的微孔聚集型斷裂。

1 Mishra R S, Ma Z Y. Friction stir welding and processing[J]. Materials Science and Engineering R, 2005, 50(2): 1~78

2 劉會杰,李金全,段衛軍. 靜止軸肩攪拌摩擦焊的研究進展[J]. 焊接學報,2012,33(5):108~112

3 Widener C A, Talia J E, Tweedy B M, et al. High-rotational speed friction stir welding with a fixed shoulder[C]. 6th International Symposium on Friction Stir Welding, Montreal, Canada, 2006: S8B-P1

4 Wynne B P, Threadgill P L, Davies P S, et al. Microstructure and texture in static shoulder friction stir welds of Ti-6Al-4V[C]. 7th International Friction Stir Welding Symposium, Awaji Island, Japan, 2008: S10B-P3

5 Martin J P, Stanhope C, Gascoyne S. Novel techniques for corner joints using friction stir welding[C]. TMS 2011 Annual Meeting & Exhibition, SanDiego, California, 2011: on CD-ROM

6 Li J Q, Liu H J. Effects of tool rotation speed on microstructures and mechanical properties of AA2219-T6 welded by the external non-rotational shoulder assisted friction stir welding[J]. Materials and Design, 2013(43): 299~306

7 申浩,楊新岐,李冬曉,等. 6061-T6鋁合金的靜止軸肩攪拌摩擦焊工藝及組織性能[J]. 焊接學報,2016,37(5):119~123

8 Thomas W M, Nicholas E D, Smith S D. Friction stir welding-tool development[Z]. Paper at the aluminum joining symposia during the 2001 TMS annual meeting, February 2001:11~15

9 Arora A, De A, DebRoy T. Toward optimum friction stir welding shoulder diameter[J]. Scripta Materialia, 2011, 64(1): 9~12

10 Zhang H J, Liu H J. Mathematical model and optimization for underwater friction stir welding of a heat-treatable aluminium alloy[J]. Maerials and Design, 2013(45): 206~211

Researches on Stationary Shoulder Friction Stir Welding Process of Aluminum Alloy 2219-T6 and Microstructures and Mechanical Properties of Welded Joints

Li Jinquan1Liu Huijie2

(1. Capital Aerospace Machinery Company, Beijing 100076; 2. State Key Laboratory of Welding and Joining, Harbin Institute of Technology, Harbin 150006)

In this paper, a tool system for the stationary shoulder friction stir welding was self-designed and applied successfully to weld the high-strength aluminum alloy 2219-T6. When the plunge depth of the stationary shoulder was larger than that of the sub-size concave shoulder at the root of the tool pin, the SSFSW could exert its greatest effects. The researches of weld formation, microstructures, hardness distribution and tensile properties of the welded joints were conducted. The phenomenon of weld thinning was eliminated completely through the SSFSW process. The stirring effect was mainly caused by the tool pin, thus the variation of weld width was obviously reduced along the thickness direction. Meanwhile, both the thermo-mechanically affected zone (TMAZ) and heat-affected zone were decreased. At a constant rotation speed of 800 rpm, the tensile strength reached 354 MPa (79.6% of the base material) when the welding speed increased to 300 mm/min, and the tensile fracture occurred at the edge of the TMAZ on the retreating side.

friction stir welding;stationary shoulder;high-strength aluminum alloy;microstructures and mechanical properties

李金全(1984),博士,焊接專業;研究方向:膜盒精密焊接技術研究、鋁合金攪拌摩擦焊接技術研究、導管全位置焊接技術研究以及導管三維數字化制造技術研究等。

2017-11-20