加氫催化劑載體粒度控制技術研究

張立忠,賀新,許普,侯紅英,何彥平,王萬鵬

?

加氫催化劑載體粒度控制技術研究

張立忠1,賀新1,許普1,侯紅英2,何彥平2,王萬鵬2

(1. 中國石油 撫順石化公司研究院, 遼寧 撫順 113004; 2. 中國石油 撫順石化公司催化劑廠,遼寧 撫順 113001)

加氫催化劑主要通過螺桿擠條機擠條成型,成型后的載體濕條經干燥、斷條、焙燒后得到催化劑載體成品,傳統的粒度控制方法是采用機械切粒后進行篩分。制備過程工藝繁瑣,工業生產過程中物耗、能耗較大,對產品質量及成本影響很大。隨著催化劑成本市場競爭的日益激烈及環保要求的提高,不斷尋找新的技術,簡化催化劑生產流程,減少產品質量波動,降低催化劑成本,滿足日益提高的環保要求,已成為催化劑制備企業愈來愈迫切的需求。

催化劑;擠條成型;粒度控制;斷條;焙燒

固體催化劑在實際使用時,必須加工成一定形狀和一定大小的顆粒,使催化劑的流體力學性能符合催化劑過程要求[1]。為了反應工程上的目的,通常用各種方法將載體職稱具有足夠機械強度(硬度、耐磨性、耐壓強度等)和孔隙度的顆粒[2]。將催化劑粉體和適量助劑經中分捏合后,濕物料送入擠條機,在外部擠壓力作用下,粉體以與模具孔板開工相同的截面形狀(圓柱形、三葉形、四葉形)從另一端排出,再經過適當切粒、整形,可獲得一定直徑、長度的催化劑產品[3]。

傳統的催化劑載體粒度控制方法是采用切粒、篩分方法實現,催化劑載體生產的切粒、篩分單元是利用機械高速旋轉刀片對條形載體切割,實現長條變短條,然后通過篩分滿足粒度指標要求。由于條形載體以不規則型態進入切粒機內,高速旋轉刀片與條形載體不規則接觸,形成斷面各種形態都有,對于催化劑的外觀造成較大影響,對于要求較高催化劑,甚至需要增加整形工序。由于進入切粒機內條形載體水含量不能保證完全一致,高速旋轉刀片與條形載體高強度接觸,對催化劑載體造成的破碎程度參差不齊,切粒工序的噪音大、粉塵高、環境污染大,損耗更,已經成為催化劑制備企業最迫切需要解決的問題之一。本研究旨在開發一種催化劑粒度控制技術,解決傳統催化劑生產過程中存在的弊端。

1 試驗部分

1.1 實驗方法

催化劑載體在振動或轉動過程中,載體相互之間通過擠壓、碰撞斷條,借助高分子材料彎曲模量測定方法[4],建立加氫催化劑載體斷裂強度分析方法。

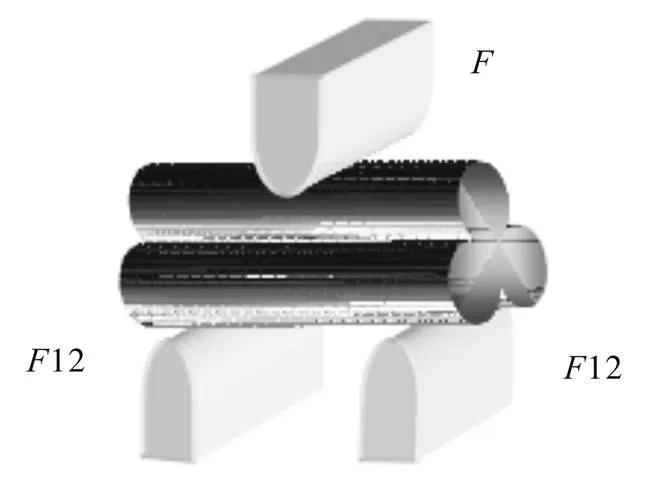

描述方法如下:將一定含水量的載體濕條放入干燥器內進行干燥,每隔一段時間,取出樣品測定質量,然后將樣品放在兩支點間的式樣上施加集中荷載,使式樣變形直至斷裂時的載荷。

=/

式中:—載荷受力;

—樣品橫截面積。

圖1 載體強度測試示意圖

1.2 粒度控制技術工業放大方法

描述方法如下:加氫催化劑載體濕條以一定進料速度進入振動予干燥器內,在特定的予干燥溫度、通風量、振動頻率下,將載體含水量控制在易斷條點時含水量,從而實現載體的自然斷條。

1.3 試驗儀器

本研究實驗所用到的儀器如表1所示。

表1 試驗儀器

1.4 試驗原料

本研究實驗所用到的儀器如表2所示。

表2 試驗原料

2 結果與討論

2.1 氧化鋁載體

從圖2中可以看出,催化劑載體制備過程中,酸含量2.5%~4.0%時,強度呈先減小后增大的趨勢,當含水量為55.0%~60.0%時,存在易斷條點。

圖2 不同含水量下載體強度

2.2 含氧化硅載體

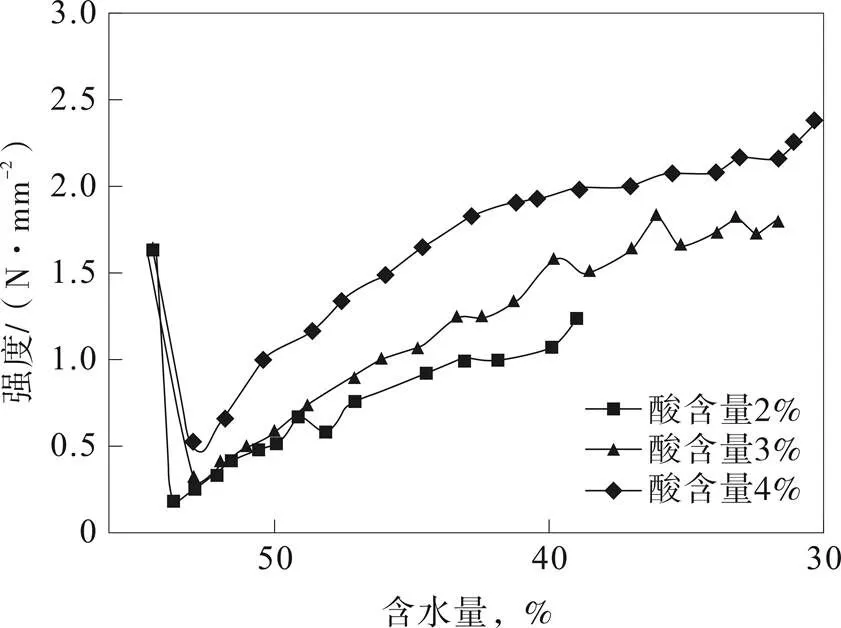

從圖3中可以看出,含氧化硅載體制備過程中,酸含量2.0%~4.0%時,強度呈先減小后增大的趨勢,當含水量為50.0%~65.0%時,存在易斷條點。

圖3 不同含水量下載體強度

2.3 含分子篩載體

從圖4中可以看出,含分子篩載體制備過程中,酸含量3.0%~4.0%時,強度呈先減小后增大的趨勢,當含水量為55.0%~60.0%時,存在易斷條點。

圖4 不同含水量下載體強度

2.4 加氫催化劑載體成型過程中形貌分析

采用電子顯微鏡對加氫催化劑載體的表面形貌進行觀測,得到的結果如圖5所示,可以清晰的看出加氫催化劑載體的三葉草外形保持良好。

圖5 載體的外觀形貌

圖6和圖7分別是加氫催化劑載體橫切面和豎斷面的電子顯微鏡照片結果,從圖中可以看出,當對樣品進行干燥處理到一定的含水量時,在載體的橫切面和豎斷面均出現不了同寬度的裂紋。這一結果可以驗證前面對氧化鋁載體斷裂原因的推測。

圖6 載體的橫切面電子顯微鏡分析

圖7 載體的豎斷面電子顯微鏡分析

2.5 物料的破碎功耗分析

由于斷裂的本質是原子間距離增大的宏觀表現,根據Orowan近似理論[5]我們知道,隨著原子間應變距離的增大,應力先增大后減小,Orowan以應力—應變正弦函數曲線的形式近似的描述原子間作用力隨原子間距的變化。即

=thsin(2p/) (1)

根據面積假說,分開單位面積的原子所作的功即為新生成表面的Gibss自由能:

= ∫th sin(2p/)d=th/p= 2

為單位面積的Gibss自由能。

可得理論斷裂強度:

th = 2p/(2)

則當1max>th時,條形催化劑將會在缺陷處或原生裂紋尖端產生應力集中,使裂紋或缺陷擴展,導致脆性斷裂,斷裂時,應變能為新生成的表面提供Gibbs自由能量,即1max= 2,為催化劑的斷裂塊數。

112{cos2×1(1-12)/[1(1-12)+2(1-22)]

+ sin2-cos2(tan--e)2}= 2(3)

式(3)也可寫為:

12/+∑=

22/∫+∑()= 2

即2/g×+∑()= 2(4)

定義公式(3)、(4)為催化劑的破斷勢能公式。

由式(4)得

2=[2-∑()]/(5)

由此式可看出,當振幅不變時,若想保證每次破斷塊數不變,隨著條形催化劑的破斷,長度在減小,則增大,外界能量消耗增大,從而我們證明了破碎能耗與物料的長度成反比的結論,由于不可能過大(因一旦過大,物料的堆積密度就會變小),所以不會無限小,即物料有一個最小破斷長度。

從另一個角度講,若保持振幅和角速度均不變,隨著條形催化劑的破斷,長度在減小,則破斷塊數減小,直至不發生破斷為止。

2.6 加氫催化劑載體粒度控制技術中試放大試驗

根據理論研究及實驗室小試試驗結果可以看出,粒度控制技術能夠實現加氫催化劑粒度有效控制,為了進一步驗證粒度控制技術的可行性,采用不宜斷條的氧化鋁載體和極易破斷的含分子篩載體進行工業放大試驗,試驗結果如表3-4。

表3 氧化鋁載體

表4 含分子篩載體

從表中可以看出,采用粒度控制技術制備的兩種催化劑載體,3~8 mm粒度分布達到95%以上,通過5個試驗方案結果可以看出,載體強度、孔容、比表面等物性指數據平穩,標說明粒度控制技術具有較好的適用性。

3 結論

(1)對于氧化鋁載體而言,擠條成型后具有韌性不宜斷條,隨著含水量降低,載體具有一定的強度及斷條效果,采用震動或轉動干燥裝置,載體可以實現粒度控制。

(2)對于含氧化硅、分子篩載體而言,載體成型后易斷條,載體中氧化硅和分子篩含量越高,載體干燥過程中越易破碎,通過調節載體中粘結劑加入量、物料混捏時間、干燥時間實現載體粒度控制。

(3)根據物料的破碎功耗分析,條形催化劑載體破斷過程中,粒度長度逐漸減小,可破斷塊數減小,直至不發生破斷為止。

(4)從粒度控制技術工業中試放大試驗結果可以看出,該技術可適用于不同催化劑載體,通過控制最佳斷條點的工藝參數,3~8 mm載體粒度分布達到95%以上。

[1]李大東.加氫處理工藝與工程[M]. 北京:中國石化出版社,2004: 170-171.

[2]王文興. 工業催化[M]. 北京:化學工業出版社,1978: 18-19.

[3]張繼光. 催化劑制備過程技術[M]. 北京:中國石化出版社,2011: 274-275.

[4]孔德臣,王輝,馬國玉. 提高高流動性抗沖聚丙烯剛性的研究[J].合成樹脂及塑料, 2013,30(6):40-41.

[5]張會軒, 鮑曉野, 楊海東.塑料的增韌機理報[J]. 長春工業大學學報,2002,23:77-79.

Study on Particle Size Control Technology of Hydrogenation Catalyst

1,1,1,2,2,2

(1. Research Institute of PetroChina Fushun Petrochemical Company, Liaoning Fushun 113004, China;2. Catalyst Plant of PetroChina Fushun Petrochemical Company, Liaoning Fushun 113001, China)

The hydrogenation catalyst is mainly molded by extrusion molding process with screw extruder. After the molding, the wet support is dried and broken, and then the catalyst support is obtained after calcination. The traditional particle size control method is used to sieve after mechanical granulation. The preparation process is cumbersome, and the material consumption and energy consumption in industrial production process are big, which has a great impact on the product quality and cost. With the increasing competition in the catalyst cost market and the improvement of environmental protection requirements, it is increasingly imperious demand to seek new technology in order to simplify the catalyst production process, reduce product quality fluctuation, reduce catalyst cost and meet the increasing environmental protection requirements.

Catalyst; Extrusion molding; Particle size control; Broken bar; Calcination

TE 624.9

A

1671-0460(2017)12-2427-04

2017-09-27

張立忠,男,吉林省農安縣人,高級工程師,2004年畢業于吉林化工學院高分子材料與工程專業,研究方向:加氫催化劑研制。E-mail:zlz@petrochina.com.cn。