一種燃燒器爐底布置的煤粉工業鍋爐的數值模擬研究

丘性通

福建省鍋爐壓力容器檢驗研究院

一種燃燒器爐底布置的煤粉工業鍋爐的數值模擬研究

丘性通

福建省鍋爐壓力容器檢驗研究院

煤粉工業鍋爐中燃燒器爐底布置方案具有燃燒效率高、燃燒器便于安裝與檢修、風機耗電量少等優點,具有較好的應用前景。運用商業CFD軟件STAR-CCM+對某燃燒器爐底布置的煤粉工業鍋爐進行數值模擬研究,計算了爐內的流場、溫度場、氧氣濃度分布與氮氧化物濃度分布,分析一次風風速、內二次風風速與二次風旋流強度對流場的影響,為后續燃燒器爐底布置的煤粉工業鍋爐的設計及優化提供了指導。

煤粉工業鍋爐;燃燒器爐底布置;數值模擬

高效的煤粉工業鍋爐是傳統燃煤工業鍋爐的升級換代產品,其燃料燃盡率接近99%,鍋爐熱效率達到88%左右,具有高效節能、污染排放低、啟停便捷、負荷調節性好等優點,受到不少用戶的好評[1]。尤其煤粉工業鍋爐的爐膛所具有的低溫運行特點,如果能應用燃燒器空氣分級和煙氣再循環等低氮燃燒技術,則可以在不使用復雜昂貴的非選擇性催化還原(SNCR)煙氣脫硝技術與選擇性催化還原(SCR)煙氣脫硝技術的前提下實現NOx的低排放,滿足日益提高的環保要求[2]。目前,我國已有大量煤粉工業鍋爐投入運行,由此可見煤粉工業鍋爐具有良好的發展前景。

煤粉工業鍋爐容量在40 t/h以下時,從降低NOx排放的角度出發,在鍋爐爐頂或爐底布置單個燃燒器的方案較為合理,這樣可以保證燃燒器火焰能以爐膛中心為對稱,燃燒器各個風道出來的風與煤粉可以較好貫徹低溫低氧設計意圖,有效地組織還原性氣氛和降低火焰峰值溫度;同時充分利用整個爐膛高度,對燃盡有利。以長期致力于煤粉工業鍋爐研發的德國為例,其多款工業鍋爐產品都采用了燃燒器爐膛頂部布置的方案。燃燒器爐膛頂部布置方案相比,燃燒器爐底布置的方案較少。從理論上分析,燃燒器爐底布置有下列優點:煤粉燃燒時穿過整個爐膛,燃盡時間最長,飛灰含碳量低;燃燒器離地面最近,便于安裝與檢修;一次風管道短彎頭少,且位置靠下,可減少一次風機耗電量;爐膛順向高溫拔風增強,可減少引風機耗電量等[3]。但爐底布置也可能帶來爐膛結渣等問題,因此目前投入使用的工業鍋爐不多,其具體布置方案與運行參數設置尚有待深入研究。

利用CFD技術對不同工況下鍋爐與燃燒器流場進行模擬是目前缺乏實驗數據情況下研究與優化燃燒器的有效方法[4,5],而且對于氮氧化物等較難在爐內測量的成分而言[6-8],數值模擬可以詳細地反映出其在爐內的產生過程,因此該方法已普遍用于爐內燃燒過程的研究[7-9]。近年來,英、美等國家均已對鍋爐爐膛內三維兩相流動和煤粉燃燒進行模擬,探討將數值模擬用于爐膛的優化的途徑[10、11],國內相關高校[12]也借助CFD軟件平臺模擬煤粉鍋爐的燃燒,模擬結果和實測值較為吻合,為鍋爐的優化改造提供了參考。

鑒于上述研究現狀,本文擬運用商業CFD軟件STAR-CCM+對某燃燒器爐底布置的煤粉工業鍋爐進行數值模擬研究,計算爐內的流場、溫度場、氧氣濃度分布與氮氧化物濃度分布,分析一次風風速、二次風風速與二次風旋流強度對流場的影響,為后續燃燒器爐底布置的煤粉工業鍋爐的設計及優化提供指導。

圖1 鍋爐結構圖

1 模擬對象介紹

1.1 鍋爐介紹

數值模擬的對象為某DHS35-1.6-A III型煤粉工業鍋爐,該鍋爐是一款高效鍋爐,擁有高效節能,工作環境友好,鍋爐操作簡單,潔凈排放,節約用地,性價比高等優點,鍋爐結構如圖1所示。其主要參數為:額定蒸發量35 t/h,額定蒸汽壓力1.6 Mpa,鍋爐出口蒸汽溫度204.2℃,設計熱效率88.31%。

該鍋爐為單鍋筒室燃爐,有一個旋流燃燒器,燃燒器為爐底布置。煤粉與空氣在爐膛內燃燒,所生成的高溫煙氣在爐膛內輻射與對流換熱后依次沖刷對流管排,省煤器與空氣預熱器后排至煙囪。其具體結構與三維建模圖2所示。

圖2 鍋爐三維建模圖

1.2 燃燒器介紹

該燃燒器為35 t/h蒸發量的旋流煤粉燃燒器。燃燒器軸心線上為一次風煤粉氣流通道,以直流射流的形式進入爐膛;二次風分為內二次風與外二次風,皆為旋轉射流,通過環形通道口進入爐膛。燃燒器結構如圖3所示。

燃燒器設計燃料為III類煙煤煤粉,燃料收到基的碳、氫、氧、氮、硫、水分、灰分分別為55.82%、4.95%、8.77%、1.04%、0.51%、12.2%、16.71%。

燃料揮發分為46.04%,低位發熱量5 345 kcal/kg,燃料額定消耗量4 126.99 kg/h,理論空氣量5.999 m3/kg。

圖3 燃燒器三維建模圖

2 模擬方程與邊界條件

2.1 模擬方程

參考相關文獻[13-16],在模擬過程中基于質量守恒和能量守恒定律,氣相燃燒模擬的控制方程采用SIMPLE算法求解,燃燒反應采用EBU模型控制,粘性模型為標準k-ε湍流模型,輻射傳熱采用DOM輻射模型,揮發份析出采用雙方程模型控制速率,焦炭燃燒采用動力學/擴散控制反應速率模型。

2.2 邊界條件

入口邊界設置:模型中旋流燃燒器的一次風為直流,因此將一次風進口面設置為速度進口,直接設置軸向進口速度。旋流燃燒器的二次風道中裝有切向可動葉片,為了獲得不同的二次風旋流強度需要對二次風旋流葉片角度進行調整。在以往的旋流燃燒器模擬中,通常將二次風進口面設置為速度進口,在進口處同時設置軸向和切向兩個方向的速度,以實現旋流效果。這樣做雖然降低了模型構建工作量與計算量,但是如果沒有實地測量旋流燃燒器的二次風出口風速,則模擬結果往往與實際情況相差較遠。因此本文在研究中采用直接建立帶有不同角度的葉片的燃燒器模型的方法來進行模擬,使得模擬更加接近實際。

出口邊界設置:出口邊界條件設置為壓力出口。考慮到鍋爐爐膛一般處于負壓運行,根據鍋爐煙風阻力估算,出口表壓設置為-10 Pa。

壁面邊界設置:壁面設置為定壁溫條件,且無滑移,無質量滲透。

3 計算結果與分析

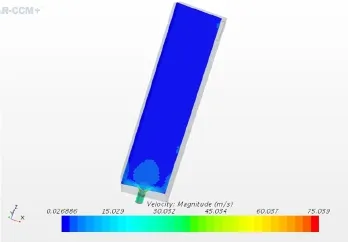

通過分析模型,該結構主要難點在燃燒器設計建模上,需要局部捕捉燃燒器的細致結構。模擬中主要采用STAR-CCM+軟件提供的多面體網格來進行劃分,并配合多層邊界層網格,網格質量滿足計算要求。整體網格數量104萬,如圖4所示。

圖4 鍋爐與燃燒器的網格圖

針對煤粉燃燒問題的模擬,求解順序為:①冷態流動的模擬,此時,在流場中并不撒播拉格朗日相;②當冷態流動獲得基本正確的解后,此時流場中放入拉格朗日相,但可通過調低煤粉溫度等措施,使流場內不發生燃燒現象,成為冷態的氣固兩相流動模擬;③當計算穩定后,可調高煤粉溫度到設定值,發生預期的反應,從而計算得到最終的流場、溫度場等信息。

3.1 冷態模擬

模擬首先針對冷態流動進行計算。根據設計工況,當入口一次風速為25.5 m/s,內二次風速為28 m/s,外二次風速為25 m/s,氣流溫度為25℃時,其冷態流場如圖5所示,

在本算例中,旋流燃燒器的內二次風道與外二次風道里的氣流在出燃燒器之前是作螺旋運動的。當它剛離開燃燒器時,沿著螺旋線的切線方向運動,產生輻射狀的旋轉射流,不僅具有軸向速度,而且有著較大的切向速度。此時氣流的擾動非常強烈,見圖6所示。在后續運動中,射流不斷卷吸周圍氣體,其切向速度的旋轉半徑不斷增大,切向速度很快衰減,因而降低后擾動的劇烈程度。同時軸向速度也由于卷吸周圍氣體而很快衰減,在離開出口一段距離后射流的軸向速度降為負值,即產生一個回流區。此回流區將有助于煤粉的燃燒,其速度矢量如圖7所示。

圖5 冷態爐膛流場速度分布

圖6 冷態時燃燒器出口處速度分布

圖7 冷態時回流區速度分布

圖8 一次風速變化時的軸向風速

通過改變一次風速、內二次風速、內二次風旋流強度,來尋求流場,特別是回流區的分布規律,結果見圖8、圖9和圖10所示,分別給出了各個工況下距旋流燃燒器出口0.5 m橫截面上的軸向速度分布情況。圖中可以看出,軸向速度均呈開口向上的拋物線形狀分布。分析原因可知,盡管直流的一次風向上噴出,但在燃燒器出口鈍體和旋流內二次風的共同作用下,使得在燃燒器出口處內流場中心區域形成負壓,導致了回流區的產生,因而在該位置處軸向速度為負值。

通過對比觀察回流區的軸向速度分布,當單獨改變一次風速度時,隨著一次風速增大,中心回流區軸向速度分別為-6.2 m/s、-5.6 m/s、-4.3m/s,速度絕對值減小明顯,導致回流區減弱。

當單獨改變內二次風速度時,隨著內二次風速增大,中心回流區軸向速度分別為-5.0 m/s、-5.5 m/s、-5.9 m/s,速度分布情況較為相似,速度絕對值增加,增強回流效果。

圖9 內二次風速變化時的軸向風速

圖10 內二次風速變化時的軸向風速

當單獨改變內二次風旋流強度時,隨著旋流強度增大,中心回流區軸向速度分別為-4.9 m/s、-5.6 m/s、-6.2 m/s,回流速度絕對值增加明顯,而且,回流區速度較大區域變寬,導致平均回流速度增大。這種方案對增強回流區效果最為明顯,由此說明增強內二次風旋流強度可使得中心回流區流速增大,增加回流量,加強了此處流場的卷吸高溫煙氣的能力,有助于煤粉的燃燒。

3.2 熱態模擬

冷態模擬完成后,根據冷態分析的結果,并綜合考慮工況條件,選擇最優的入口條件進行熱態模擬。當入口一次風速為25.5 m/s,溫度為100℃;內二次風速為28 m/s,溫度為250℃;外二次風速為25 m/s,溫度為250℃;煤粉質量流量為0.415 kg/s時,其熱態的流場與溫度場分別如圖11和12所示,氧氣與氮氧化物分布如圖13與圖14所示。

根據圖11與圖12可知,燃燒器出口存在一個1 800 K左右的高溫區,該高溫區域在燃燒器預燃室內及預燃室出口后段呈叉狀形態,其原因是旋流燃燒器采用了強烈的旋流來強化燃燒,在旋流的作用下,燃燒器預燃室中心會產生一個回流區將煤粉燃燒形成的高溫煙氣向回卷吸,引燃后進入的煤粉顆粒,因此高溫區中間呈向鈍體方向凹陷的形狀。在回流區的邊界部位熱、質量交換最為激烈,且該部分氧量充足,所以煤粉燃燒放熱充分,產生接近2 000 K的高溫。從圖11與圖12的模擬可見,火焰作為煤粉穩定燃燒的熱源能深入整個爐膛,為燃燒提供了一個較好的爐內溫度環境,并最終達到較好的燃盡水平。

圖13中的氧氣濃度分布情況可以反映出空間中各部分的煤粉燃燒程度。由圖13可見從燃燒器預燃室起延伸到爐膛內很長一段距離內有一個低氧濃度區域,尤其在燃燒器出口截面處,氧氣濃度分布呈中間接近零兩邊略高的形態。這是由于圖12中燃燒器出口回流區的存在,使得爐內煤粉燃燒產生的高溫低氧煙氣被引回到預燃室出口,從而令出口截面中心處氧氣含量降低,形成缺氧燃燒。這種缺氧燃燒可以有效抑制煤粉燃燒過程中NOx的生成,這一點在圖14的氮氧化物分布中可以被觀察到。

由上面的分析可見,合理選擇工況條件可以使得燃燒器爐底布置的煤粉工業鍋爐在高效燃燒的前提下實現NOx低排放,實現節能低污染的良好效果。

圖11 熱態爐膛溫度場分布

圖12 熱態爐膛流場分布

4 結論

(1)工業鍋爐中燃燒器爐底布置的方案具有煤粉燃盡時間最長、飛灰含碳量低、燃燒器便于安裝與檢修、風機耗電量少等優點,但是其也可能存在爐膛結渣等問題,具體布置方案與運行參數設置尚有待深入研究。

(2)利用CFD工具可以模擬燃燒器爐底布置的煤粉工業鍋爐的冷態與熱態工況,得到的模擬結果較為可靠,可將其用于燃燒器爐底布置的煤粉工業鍋爐的設計與優化中。

(3)根據CFD模擬可知,旋流燃燒器出口產生回流區。回流區加強了流場卷吸高溫煙氣的能力,有助于煤粉的燃燒。一次風速度的減小,內二次風速度的增加以及內二次風旋流強度的增加都可以增強回流效果,其中內二次風旋流強度對回流效果的影響最為顯著。在煤粉燃燒時,回流區使得燃燒器出口截面中心處氧氣含量降低,有效抑制煤粉燃燒過程中NOx的生成,實現了NOx的低排放。

圖13 熱態爐膛內氧氣分布

圖14 熱態爐膛內氮氧化物濃度分布

[1] 俞建洪, 王善武. 煤粉工業鍋爐及其發展前景[J]. 工業鍋爐, 2014(1). 1-5.

[2] 秦裕琨, 李爭起, 吳少華. 旋流煤粉燃燒技術的發展[J]. 熱能動力工程, 1997(12). 241-245.

[3] 張譽鏵. 一種燃燒器爐底布置的新型高效煤粉工業鍋爐[J]. 工業鍋爐, 2013年(1). 15-18.

[4] Purimetla A, Cui J. CFD studies on burner seconda-ry airflow[J]. Applied Mathematical Modelling, 2009, 33(2). 1126-1140.

[5] 朱霖,池作和,孫公鋼,等.一種適用于煤粉工業鍋爐燃燒器的冷態流場特性研究[J].中國計量學院學報. 2011, 22(1). 39-43.

[6] Ji C C, Cohen R D.An investigation of the combustion of pulverizedcoal-air mixture in different combustor geometries[J].Combustion and Flame. 1992, 90(3-4). 307-343.

[7] Anagnostopoulos J S,Sargianos N P.The prediction of pulverized Greek lignite combustion in axisymmetric furnaces[J].Combustion and Flame. 1993,92(3). 209-221.

[8] Faltsi-Saravelou O,Wild P. Detailed modeling of a swirling coal flame[J].Combust Sci. and Tech. 1997, 123(1-6). 1-22.

[9] 王磊. 煤粉燃燒器出口旋轉氣固兩相流場的數值模擬[J].機械工程學報, 2001,37(9). 9-11.

[10] 周力行. 湍流兩相流動與燃燒的數值模擬[M]. 北京. 清華大學出版社. 1991.

[11] Srdjan B, Miroslav S, Simeon O. Three-dimensional modeling of utility boiler pulverized coal tangentially fired furnace[J]. International Journal of Heat and Mass Transfer. 2006, 49 (3). 3371-3378.

[12] 劉霞, 葛新鋒. FLUENT 軟件及其在我國的應用[J]. 能源研究與利用. 2003 (2). 36-38.

[13] Jones J M, Pourkashanian M, Williams A. Modeling the combustion of pulverized biomass in an industrial combustion test furnace [J]. Fuel. 2007, 10 (5). 16-19.

[14] Hu Z J, Lu J D, Huang L Numerical simulation study on gas-solid twophase flow in proclaimer [J]. Communicationsin Nonlinear Science and Numerical Simulation. 2006, 11 (4). 440-451.

[15] Zhou L X, Li L, Li R X. Simulation of 3-D gas-particle f lows and coal combustion in a tangentially fired furnace using a two-fluid-trajectory model[J]. Powder Technology. 2002, 125 (3). 226-233.

[16] Xie J,He F,Yuan R. Relationship between coal powder and its combustibility [J]. Journal of Wuhan University of Technology,Materials Science Edition. 2002. 17 (1), 72-75.

Numerical Simulation Study on One Kind of Industrial Pulverized Coal Boiler with Burner Bottom Arranged

Qiu Xingtong

Fujian Province Boiler and Pressured Vessel Inspection and Research Institute

Industrial pulverized coal boiler with burner bottom arranged has several advantages, such as high burning efficiency, easy installation and maintenance for burner, low power consumption for fan and better application prospect. The author uses commercial CFD software STAR-CCM+ to carry out numerical simulation study on industrial pulverized coal boiler with burner bottom arranged. Flow field, temperature field, oxygen concentration distribution and nitrogen oxide concentration distribution inside boiler are calculated. Impact on flow field of primary wind speed, inner secondary wind speed and secondary wind cyclone intensity are analyzed, which provides reference to design and optimization of industrial pulverized coal boiler with burner bottom arranged in the future.

Industrial Pulverized Coal Boiler, Burner Bottom Arranged, Numerical Simulation

10.13770/j.cnki.issn2095-705x.2016.12.006

丘性通:(1969-),男,福建省鍋爐壓力容器檢驗研究院節能中心副主任,高級工程師。