大型管架鋼結構施工工藝

王賀+隋波

摘要:盤錦港榮興港區油#3-#5泊位工程管架鋼結構施工采用臥式分片組對焊接的新型工藝,使管架安裝裝配精準、結構牢固,達到提高施工質量和效率的目的。

關鍵詞:管道銅;結構支架;成片組對;焊接變形;整體吊裝

中圖分類號:TU765 文獻標識碼:A 文章編號:1674-3024(2016)08-46-03

前言

管道鋼結構支架是管道的支撐,良好的管架施工質量是管道安裝的前提,也是保證管道系統安全運行的重要條件。以往管架鋼結構施工一般采用鋼柱構構件、鋼梁構件獨立組對焊接、安裝的工藝,制作時各個獨立構件尺寸偏差較大,安裝時各個構件尺寸配合偏差更大,嚴重影響管架安裝整體的質量。為此,本工程采用臥式分片組對焊接的新型工藝:管架結構分片預制、現場分片整體吊裝的工藝,并制定控制變形焊接工藝,為本工程質量提供很好的保證。

1工程概況

盤錦港榮興港區油#3-#5泊位工程采用大型鋼結構框架式管道支架(見圖1)。管架類型多、結構大,其中最大的E型管架高12,4m,跨度17,1m。框架柱與鋼梁采用剛性連接,鋼梁腹板與框架柱上的承剪板采用高強度10,9S級大六角頭螺栓連接,鋼梁翼緣板與柱身或鋼柱懸臂結構采用單邊V形加襯墊全焊透焊縫連接。典型管架結構(見圖1)。

2施工工藝流程

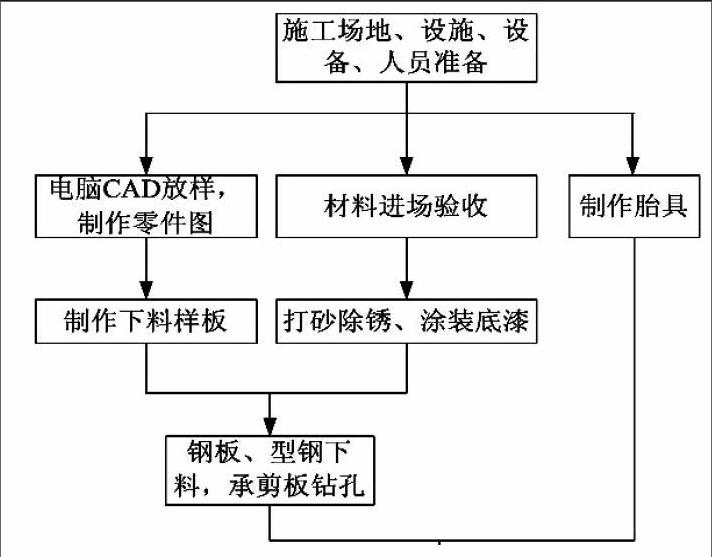

2.1管架鋼結構制作流程(見圖2)

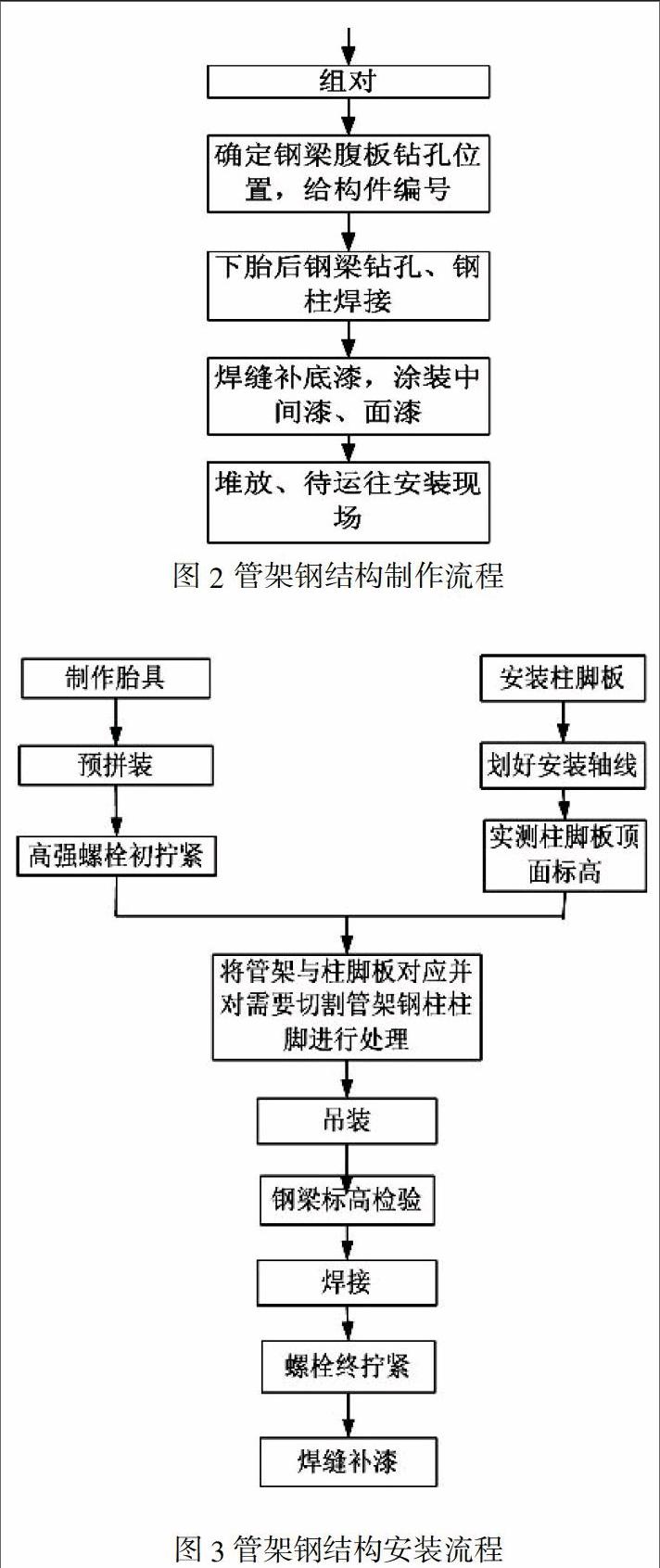

2.2管架鋼結構安裝流程(見圖2)

3主要施工工藝及措施

(1)依據設計圖紙對管架結構進行電腦整體放樣,在整體放樣基礎上形成零件、構件圖、立面圖、平面布置圖。根據零件尺寸對應原材料鋼板及型鋼的規格進行電腦排板套料,以降低材料損耗,并提高施工作業效率。

(2)由于施工現場條件所限,須采用半自動、手工氣割下料;依據電腦放樣零件圖,用薄鐵皮制作零件下料樣板:樣板各尺寸應與零件圖完全一致,并由質量人員一一檢驗核對。

(3)鋼材噴砂除銹與底漆涂裝。受打砂機內部作業空間限制,需對尺寸過大的鋼材進行切割,對部分用量較少、所下零件尺寸較大的鋼板要進行提前排板,確定切割位置。除銹質量應達到《GB8923-88涂裝前鋼材表面銹蝕等級和除銹等級》中Sa2.5級的要求,底漆涂裝應均勻且漆膜厚度滿足設計要求。

(4)零件下料。

①依據型鋼排版方案和樣板對型鋼和鋼板下料,并對自由邊進行打磨,滿足無毛刺和光順的要求,有變形時予以調校:下料后對零件的規格尺寸及編號進行標記。

⑦由于鋼梁腹板與框架柱上的承剪板采用高強度螺栓連接,因此在制作承剪板時應特別注意螺栓孔徑和間距的控制,高強螺栓孔徑比螺栓直徑大2mm,允許偏差為0-0.21mm:螺栓孔應有12H的精度,孔壁表面粗糙度Ra不應大于12.5μm。

(5)組對

①在傳統類似管架結構預制施工中,鋼梁與鋼柱之間的牛腿連接板采用獨立下料、制作螺栓孔的方法,鋼柱、鋼梁構件制作時采用獨立拼裝制作的方法(如圖4),制作時依據構件圖圖紙尺寸位置,牛腿連接板直接在型鋼柱、梁上進行組對焊接;這些梁、柱之間牛腿連接板沒有進行尺寸配合,現場安裝時出現大量梁、柱構件無法連接在一起,導致大批管架無法安裝。而出現這些問題的原因就是:型鋼自身彎曲扭曲變形過大、零件下料、鋼梁制孔、鋼柱組對過程中的尺寸偏差、焊后整體變形等,會導致現場安裝時鋼柱構件與鋼梁構件裝配質量較差,出現翼緣板對接焊縫錯邊、對接間隙偏差過大。鋼梁腹板與鋼柱承剪板不能緊貼、螺栓孔不能對齊的問題。

②采用臥式分片組對焊接的新型工藝,是結合管架結構形式(如圖5),1、2軸鋼柱結構與鋼梁之間通過牛腿連接,牛腿連接處節點連接板較多,且為主要承重結構,裝配精度要求高;而A,B軸為柱身直接與鋼梁連接,連接節點結構較簡單。所以我們采用了1、2軸成片組對的方法:根據圖紙尺寸及鋼柱、鋼梁的規格預設胎具,將鋼柱、鋼梁及連接板等零件放入胎具之中,用鋼楔、卡蘭等工具調整其位置以達到要求,然后點焊固定,并依據牛腿連接板螺栓孔的位置確定鋼梁腹板的開孔位置(如圖5、6);組對完畢后對構件進行編號并做好標記:鋼梁從胎具上取下后制作螺栓孔,

③組對時須注意:

a.鋼柱承剪板必須調平,不等有彎、扭曲的情況,且與鋼梁腹板緊貼,不得有縫隙,b.鋼梁翼緣板與鋼柱上的牛腿連接板組對間隙必須符合圖紙43、44號節點大樣圖(如圖7)的對接要求,且錯邊不能大于2mm。

④采用新的組對工藝的優點:

a.鋼柱與鋼梁之間牛腿連接板螺栓孔能夠裝配精準,避免錯孔、擴孔,b.鋼梁翼緣板與鋼柱上的牛腿連接板對接間隙尺寸精準,且無超標錯邊,為后續焊接打下良好基礎;c.現場梁、柱構件組拼快,作業效率高,降低人工及吊機費用。

(6)鋼柱構件焊接

焊接采用手工電弧焊和二氧化碳氣體保護焊,本工程中母材材質全部為0235B型,因此焊材選用E4303型焊條和ER50-6型焊絲。

由于鋼柱焊縫較多,大量、連續的焊接熱量導致了構件彎曲、扭曲變形,為此,采用跳焊工藝能夠減少局部一次受熱過大的原理來控制焊接變形。具體焊接順序方案如下:

①首先焊接承剪板與鋼柱腹板的焊縫,這樣能夠率先固定好承剪板與鋼柱的相對位置。焊接順序為①→②→③→④(如圖8所示)。

②然后焊接承剪板與翼緣連接板的焊縫,這樣就完全固定了承剪板,同時固定了翼緣連接板的位置。⑤、⑥、⑦、⑧焊接順序不分先后。(如圖9所示)。

③再焊肋板與鋼柱的焊縫,焊接順序為⑨→⑩→11→12(如圖10所示)。

④最后焊接翼緣連接板與鋼柱的焊縫,焊接順序為13→14→15→16(如圖11所示)。每條焊縫焊接時,先焊無坡口的一側,再焊有坡口的一側。

⑤對于過長焊縫可采用分段退焊的方法。

(7)補涂底漆,涂裝中間漆、面漆

①涂裝前應先對鋼柱腹板連接板及鋼梁高強度螺栓連接摩擦面進行清理,保證其干凈、整潔,不得有油漆,在清理完畢后用膠帶粘貼密封,避免氧化鐵的出現和受到后續涂裝施工的影響。

②涂裝時,應先對焊縫處補涂底漆,然后分別涂裝中間漆和面漆,且嚴格控制涂層間時間間隔。

(8)現場分片拼裝

①鋼構件運往安裝現場后,在現場搭設臨時胎具進行預拼裝。②拼裝之前,需對鋼構件高強度螺栓連接摩擦面上貼敷的膠帶進行清理。③依據編號將鋼構件在胎具中拼裝成片并調整到滿足圖紙要求后,進行高強螺栓初擰緊并在梁柱連接處進行點焊加固。④高強度大六角頭螺栓施工初、終擰扭矩的確定:根據《鋼結構工程施工質量驗收規范》中T=k*P*d

式中:T為施工終擰扭矩(N*m);

k為高強螺栓連接副扭矩系數的平均值,經過扭矩系數復試驗得出為0.14;

P為高強螺栓施工預拉力(kN),按表5.8.4.1取值為170kN:d為高強度螺栓公稱直徑(mm),取20mm,

將數據帶人公式T=0.14*170*20≈480N*m,

初擰扭矩值為終擰扭矩值的50%,故初擰扭矩值為240N*m。

(9)安裝柱腳板

①依據圖紙要求焊接抗剪鍵與柱腳板,將柱腳板安裝于基礎之上,并擰緊螺栓。②測量放線:在已安裝固定的柱腳底板面,通過測量將兩柱中心線做好標記,作為安裝基準水平方向基準線。

(10)根據基礎實際標高對鋼柱二次加工

由于部分管架基礎交付高程與設計要求有較大偏差,為保證管架鋼梁標高符合設計要求。我們采用調整鋼柱高度的方法:首先對柱腳板上表面標高進行測量,得出其與圖紙要求的偏差,然后將管架鋼柱與柱腳板一一對應,結合設計圖紙中鋼梁標高,對需要二次加工的鋼柱進行切割,以達到安裝后鋼梁標高滿足設計要求的目的。

(11)吊裝

將雙吊點對稱布置于成片管架最高層鋼梁上,使用汽車吊進行吊裝(如圖12),管架到位后將其與提前安裝好的柱腳板點焊固定。

(12)管架鋼梁標高檢驗

將鋼尺懸掛于鋼梁上表面并豎直下拉,用水準儀查看其刻度,保證鋼梁標高符合設計要求,其偏差不得超過2mm。

(13)現場焊接

①采用手工電弧焊和二氧化碳氣體保護焊,焊材為E4303型焊條和ER50-6型焊絲。②鋼梁翼緣板與鋼柱懸臂結構的連接板之間的焊縫須全熔透。質量等級為二級。③首先焊接鋼柱與柱腳板之間的焊縫,由于焊縫間隙不同,為減少焊接變形,先焊間隙較小的焊縫,后焊間隙較大的。④由于臨海高空作業、鋼梁翼緣板與鋼柱懸臂結構的連接板之間的焊縫質量要求較高,使用二氧化碳氣體保護焊時,施工人員制作了防風籠,保證了焊接質量。

(14)高強螺栓緊固

在焊接完成后對高強螺栓進行復擰和終擰。高強度螺栓連接副終擰后,螺栓絲扣外露應為2~3扣。

(15)焊縫補漆

現場焊接完畢后,及時對焊縫進行打磨清理,補涂底漆、中間漆、面漆;對倒運和安裝過程中損壞的涂層要及時修補。

4結束語

此次管架鋼結構施工進行了大量工藝改進、采用臥式分片預制、鋼柱構件焊接順序控制和安裝現場預拼裝等新的工藝方法有效的保證了安裝裝配尺寸精度和施工效率,使得本工程施工質量跨上了新的臺階,也為同類工程的施工起到了很好的指導和借鑒作用。