基于有限元的波紋管優化設計

周曉麗

摘要:文章通過分析波紋管現有設計方法中設計風險大的問題引出研究課題,由于傳統方法無法模擬產品使用情況,故而利用有限元軟件來實現動態分析,同時針對產品故障現象,利用軟件開展了分析并提出更進一步的優化方案。該方法理論聯系實際,可有效降低設計風險、減少故障的發生,對波紋管的設計具有借鑒作用。

關鍵詞:波紋管;有限元軟件;優化設計;靜力分析;產品故障 文獻標識碼:A

中圖分類號:TH122 文章編號:1009-2374(2016)32-0008-03 DOI:10.13535/j.cnki.11-4406/n.2016.32.004

波紋管在現代工業技術中有著廣泛的應用。它主要用作儀器儀表中的彈性敏感元件,測量環境力、溫度、流量等參量,也可以作為連接、密封、補償和介質隔離等功能器件。波紋管的應力分析有理論計算和試驗測試兩種,但由于我國在波紋管的設計技術方面還不成熟,其基本設計流程為:根據使用環境選擇原材料→初步粗算波紋管參數→試驗驗證(若試驗失敗,則更改參數重新設計、重新試驗)。現有的設計方法主要問題在于設計階段不能對要求的載荷進行正確有效的疊加,只能通過經驗和試驗來摸索,設計風險較大。本文主要以近期研發的金屬波紋管為研究對象,分析其在有限空間內不同結構參數、不同材料時的受力并進行優化設計。

1 波紋管設計

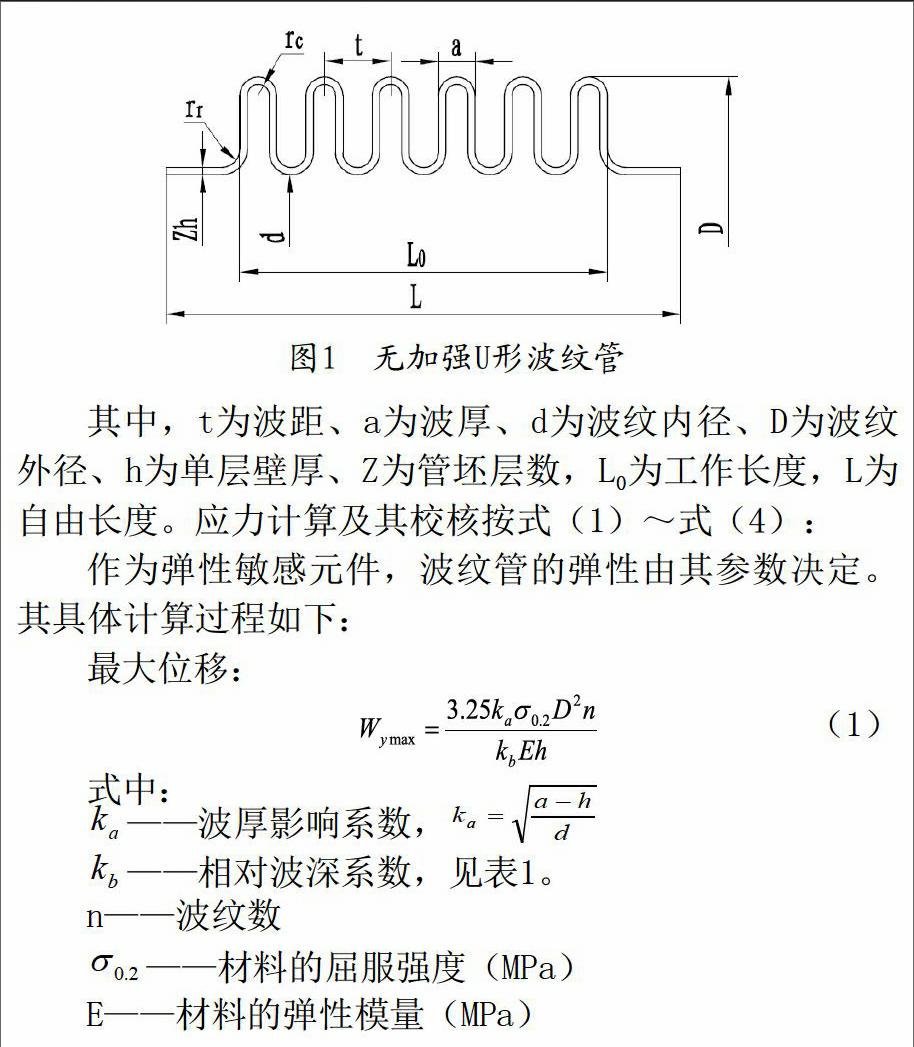

通過以上計算公式可知,影響波紋管變形的因素包括波紋管幾何參數、材料、工作位移、工作壓力,故從以上方面對波紋管開展分析工作。

2 示例產品結構設計

本文以工作中主管的產品為例,針對前期研制中遇到的問題,利用分析軟件從理論角度分析問題發生的原因并提出改進措施。示例產品技術要求如下:(1)工作溫度:-196℃~120℃;(2)工作壓力:0.2~1.2MPa;(3)位移:拉伸、壓縮各3.2mm;(4)剛度:≤11N/mm;(5)通徑:Φ7mm;(6)波紋管長度:≤23.5mm;(7)接口:一端Φ7mm、另一端Φ10mm;(8)壽命:波紋管組合件在自由狀態下,壓縮、拉伸各3.2mm為1次循環,即工作1次,工作次數7500次。

根據技術協議要求,波紋管內徑為Φ7mm。其余參數參考波紋管設計計算公式,根據工作壓力和工作位移的要求進行優化設計,通過多次優化確定其基本參數如下:外徑D=Φ12.8mm(波高2.9mm),波紋數n=9個,波厚a=1.2mm,波距t=1.9mm,壁厚h=0.1mm(如圖2所示);波紋管材料初步選用相近產品材料彈性合金3J1。

按該參數計算的波紋管耐壓Pnmax=3.17MPa;最大壓縮位移Wymax=4.86mm,Wymax≈1.5Wlmax,故最大拉伸位移Wlmax=3.24mm;波紋管剛度KF=10.86N/mm。

產品最大工作壓力為1.2MPa,取不確定系數1.5,產品極限載荷為1.5×1.2MPa=1.8MPa,小于波紋管耐壓3.17MPa,該波紋管設計滿足靜強度要求。同時產品工作狀態為拉伸3.2mm、壓縮3.2mm,計算結果最大拉伸位移3.24mm與工作位移基本相同,存在一定的設計風險。

3 仿真分析

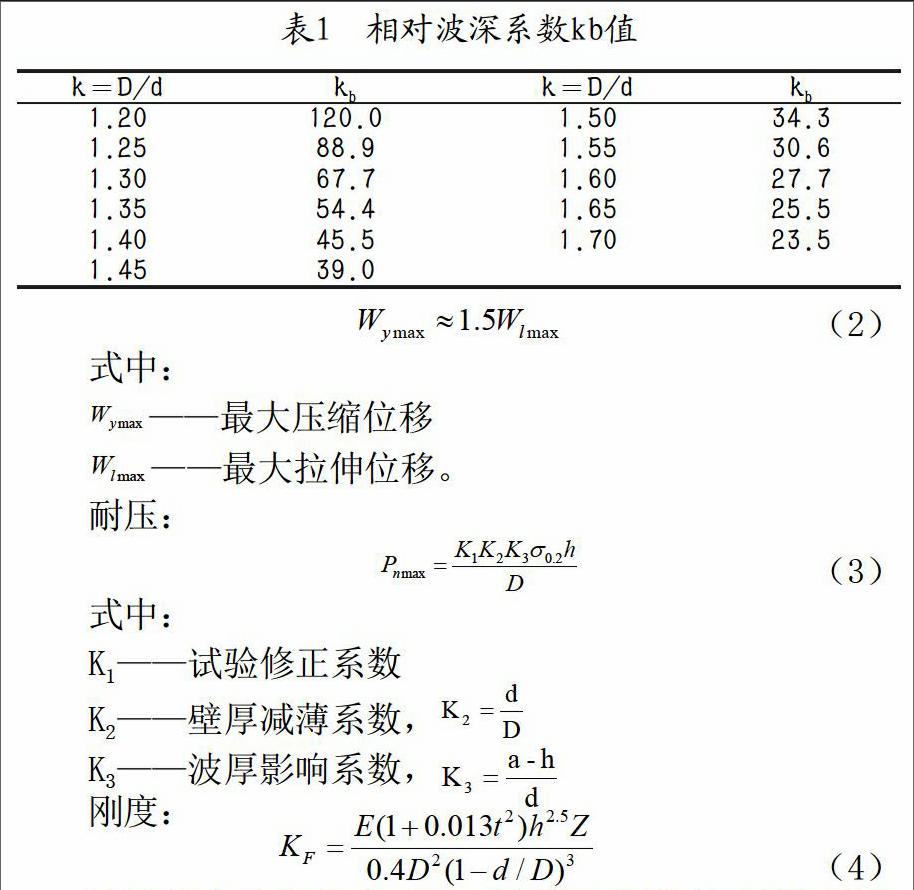

示例波紋管因工作位移過大,存在大位移下產生過大應力導致產品失效的風險,故本文對示例波紋管開展靜力分析,靜力分析的計算結果主要包含應力、應變、節點位移等。作為疲勞壽命的輸入,應更關心最大主應力和最小主應力。而實踐和理論證明,有限元法是求解復雜靜力分析問題的最佳方法。通過有限元軟件對示例波紋管最大壓力條件下的軸向最大位移進行強度分析,用于校核波紋管運行時能否滿足剛度(變形量)和強度要求,最大壓力、最大位移(以下簡稱極限狀態)下的位移圖見圖3,應力圖見圖4、圖5。

由圖4、圖5可以看出,波紋管拉伸時,其最大應力發生在波谷的外圓弧部分,而在壓縮時,這些點則在內圓弧部分。波紋管材料采用彈性合金3J1,其彈性模量為196GPa,密度為8.0g/cm3,材料屈服強度≥981MPa。通過有限元分析結果可知,產品規定條件下的最大受力點發生在波紋管波谷內側,最大應力為1290.4MPa,超過了彈性合金3J1的屈服強度,導致產品提前開裂,是產品失效的主要原因。

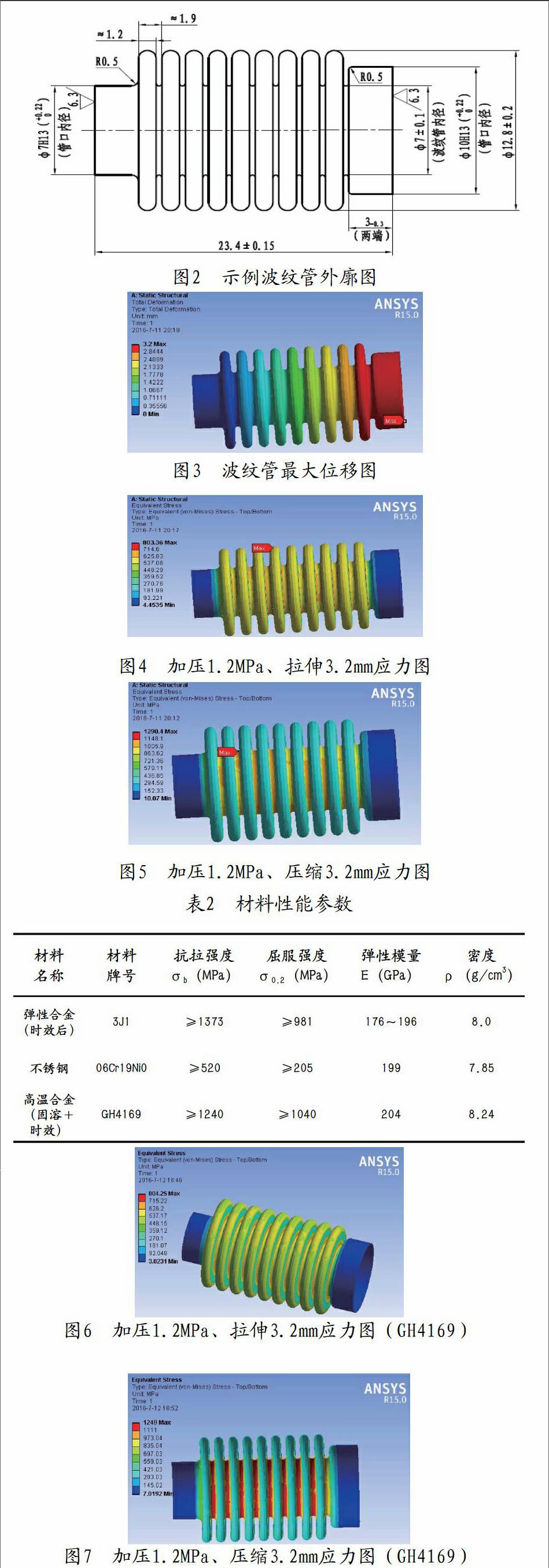

為進一步降低設計風險,按波紋管安全位移計算公式(1)對各影響參數進行進一步分析,在波紋管參數無改進余地時,材料也是影響位移的關鍵因素,安全位移與材料的屈服強度σ0.2成正比,與彈性模量E成反比,對波紋管常用材料彈性合金3J1、不銹鋼06Cr19Ni0、高溫合金GH4169三種材料進行了比較,見表2:

由表2三種材料的性能比較可知,高溫合金GH4169材料的屈服強度較其他兩種材料高,且許用應力大,故選擇高溫合金GH4169可有效降低設計風險。同時為滿足產品剛度要求,將波紋管壁厚由0.1mm改為0.09mm。

按該分析結果,再次利用有限元軟件對其進行極限狀態下的靜力分析,分析結果見圖6、圖7:

通過圖6、圖7可知,更換高溫合金GH4169后,極限狀態下波紋管的最大應力為1249MPa,仍高于GH4169材料屈服強度1040MPa,但與最初的技術方案相比,最大應力與材料許用應力間的差距縮小,且由于表2中GH4169為“固溶+時效”狀態,其性能高于表2指標。同時,考慮到波紋管的工作次數不高(7500次),該方案可作為優化設計方案進一步開展后續試驗驗證。

4 試驗驗證

4.1 摸底試驗

按優化后的方案(材料:GH4169)加工了一批波紋管,焊接成組件后開展壽命摸底試驗。將被試產品裝入專用夾具安裝在試驗機上,被試產品一端固定,另一端隨試驗機產生位移,壓縮、拉伸各3.2mm為1次循環,連續循環7500次,產品安裝如圖8所示:

本次試驗從同批次產品中隨機抽取5件進行了摸底試驗,001#~004#試驗件均順利通過了規定的7500次試驗考核,005#試驗件按相同技術條件進行至3700次時,試驗件破裂,試驗終止。

4.2 故障分析

產品實際使用中兩端有導向控制,安裝變形較小,而試驗中僅兩端定位,存在安裝變形。由于產品所能承受的補償位移較小,此安裝應力可導致其提前失效。以上故障為安裝應力導致的偶發故障,可通過完善試驗工裝來消除故障。

通過以上試驗驗證,雖然改進后的方案尚未完全滿足技術協議要求,但理論計算結果與試驗結果基本吻合。利用該方法可有效減少中間過程的試驗驗證,降低風險。

5 深入分析

根據以上改進設計及試驗情況,利用有限元分析軟件可有效優化設計,降低設計風險。以上實例中,波紋管的破壞位置為波谷處,增大波谷的曲率半徑能否減少應力集中從而改善波紋管壽命呢?

5.1 理論分析

由分析結果可知,在波紋管波距不變的情況下,波厚減小即增加波谷曲率半徑,可有效降低波紋管最大應力。

5.2 試驗驗證

按最優方案a=1mm加工波紋管,焊接成組件后按相同的技術條件開展壽命摸底試驗,試驗的5件產品均滿足試驗要求,證明該方案是完全可行的。

6 結語

本文論述了波紋管設計分析的一系列工作:借助于波紋管的設計計算公式初建模型,并利用有限元分析軟件直觀地反映出規定條件下波紋管最大應力發生的位置及應力,并據此提出優化方案,試驗驗證優化方案的正確性并利用軟件開展了深入分析。

實踐證明:波紋管的有限元設計分析具有一定的理論指導作用,利用有限元軟件可有效減少中間過程的試驗驗證,降低設計風險。該方法可作為產品設計的依據,對波紋管類敏感元件產品的設計具有借鑒作用。

參考文獻

[1] 金慧根,王柏生.航空制造工程手冊——彈性元件工藝[M].北京:航空工業出版社,1994.

[2] 胡浪.U型波紋管剛度計算及運用[J].上海大學學報(自然科學版),1995,1(1).

[3] 萬宏強,等.基于ANSYS的U型波紋管的參數計算與分析[J].西北工業大學學報,2008,(2).

[4] 樊大均.波紋管設計學[M].北京:北京理工大學出版社,1988.

[5] 王建軍,等.多層波紋管柱屈曲穩定性非線性有限元分析[D].北京航空航天大學,2008.

[6] [蘇]安德列娃.波紋管的計算與設計[M].北京:國防工業出版社,1982.

(責任編輯:黃銀芳)