汽車防抱死制動系統液壓控制單元的建模與仿真

張 晉 孔祥東 姚 靜 王 娟 常立穎

1.燕山大學機械工程學院,秦皇島,0660042.先進制造成形技術及裝備國家地方聯合工程研究中心(燕山大學),秦皇島,066004 3.河北省重型機械流體動力傳輸與控制實驗室,秦皇島,066004

?

汽車防抱死制動系統液壓控制單元的建模與仿真

張 晉1,2,3孔祥東1,2,3姚 靜1,2,3王 娟1常立穎1

1.燕山大學機械工程學院,秦皇島,0660042.先進制造成形技術及裝備國家地方聯合工程研究中心(燕山大學),秦皇島,066004 3.河北省重型機械流體動力傳輸與控制實驗室,秦皇島,066004

為改善汽車防抱死制動系統(ABS)整體性能,從ABS液壓控制單元(HCU)的主缸、輪缸、增壓閥、減壓閥、蓄能器、電機以及回油泵等元件的工作原理及結構出發,建立了各元件的數學模型;基于MATLAB/Simulink仿真軟件,結合電磁場分析、流場分析和實驗辨識多種手段,得到模型中的未知參量,建立了各元件準確的仿真模型,進而構建HCU參數化仿真模型。通過對試驗和HCU系統仿真結果進行對比,驗證了所搭建的HCU系統仿真模型的準確性,為進一步建立ABS虛擬樣機奠定了基礎。

汽車防抱死制動系統;液壓控制單元;參數識別;數學建模;仿真

0 引言

隨著汽車工業的飛速發展,人們對汽車安全性能越來越重視,汽車防抱死制動系統(anti-lock braking system,ABS)已成為全球汽車生產的標配[1-3]。ABS可使汽車在制動時,縮短制動距離和維持方向穩定性,有效提高行車的安全性[4-6],從根本上解決了車輪抱死問題。液壓控制單元(hydraulic control unit,HCU)為ABS的執行機構,其性能直接影響ABS系統的穩定性和可靠性。

目前,已經有一些學者開展了HCU的建模及仿真研究。文獻[7]建立了包含電磁閥、制動管路和制動分泵的ABS液壓系統數學模型,并采用回歸分析的方法對模型參數進行了擬合。文獻[8]對建立ABS液壓控制單元的Pro/Engineer模型以及如何利用接口Mechanism/Pro把模型導入ADAMS進行了探討。文獻[9]基于MSC. EASY5建立了包括液壓調節器、制動主缸及制動輪缸的模型,并建立了主要液壓元件的數學模型。文獻[10]基于AMESim建立了ABS中液壓系統的模型并進行仿真,其中主要對ABS液壓控制器進行了建模。文獻[11]在分析ABS液壓系統的組成和工作原理的基礎上,基于AMESim建立了包括液壓調節器、制動主缸、電磁閥及制動輪缸等元件的模型。文獻[12] 通過分析液壓制動系統各模塊數學模型,并基于Brake Hydraulics軟件,建立了液壓制動系統仿真模型。以上對ABS液壓系統的建模由于研究側重點不同,建模時普遍忽略了一些元件,存在建模不完整的問題,而且模型中許多參數不易確定。本文以建立準確的HCU數學模型及仿真模型為目標,利用MATLAB/Simulink仿真軟件建立了HCU各個元件及系統的數學模型,并通過電磁場、流場仿真以及實驗辨識出模型中的未知參數, 為進一步建立ABS整體虛擬樣機奠定基礎,也為快速、低成本研發ABS提供有力支撐。

1 工作原理

1.1 HCU工作原理

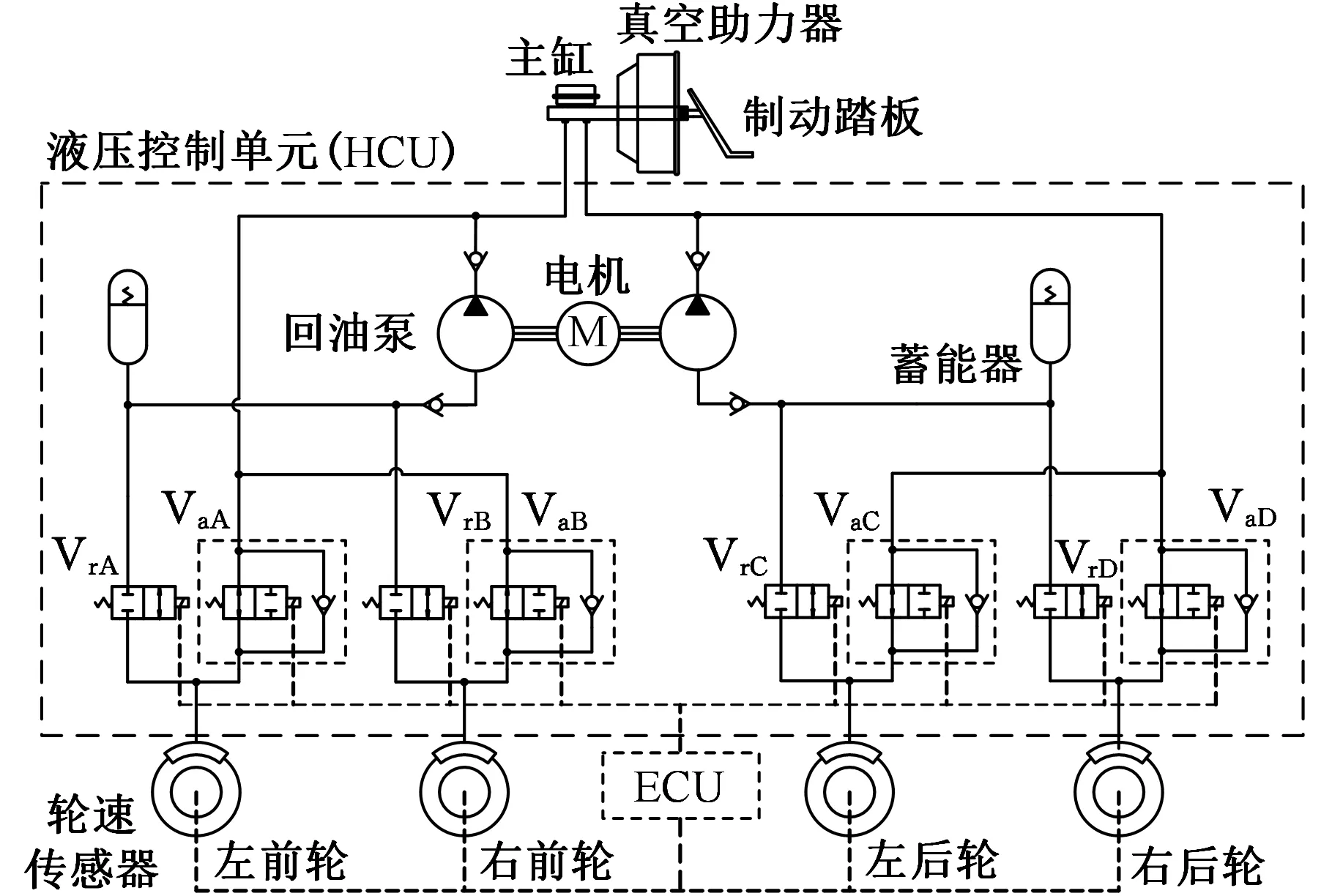

ABS系統原理如圖1所示。

VaA,VaB,VaC,VaD——增壓閥A、B、C、DVrA,VrB,VrC,VrD——減壓閥A、B、C、D圖1 ABS系統原理圖

ABS主要由液壓控制單元、電子控制單元(ECU)和轉速傳感器組成。汽車緊急制動時,電子控制單元(ECU)內的估算模塊根據輪速傳感器反饋輪速信號判斷車輛狀態,并根據估算結果向HCU元件下達控制指令,以保證車輛能在最優滑移率附近行駛。

每個液壓控制單元由四個增壓閥、四個減壓閥、兩個蓄能器、兩個回油泵及一個直流電機組成,每個輪缸分別對應一個增壓閥和一個減壓閥。輪缸增壓方式為線性增壓,HCU中的四個增壓閥規格相同;輪缸減壓方式為階梯減壓,為了保證制動效果的一致性,減壓閥需要滿足不同的流量要求,本文采用H型ABS,即左前輪與右前輪、左后輪與右后輪輪缸對應的減壓閥規格相同。根據輪缸內壓力變化情況,ABS的工作過程分為增壓、保壓、減壓三個過程。

1.2 HCU試驗臺原理

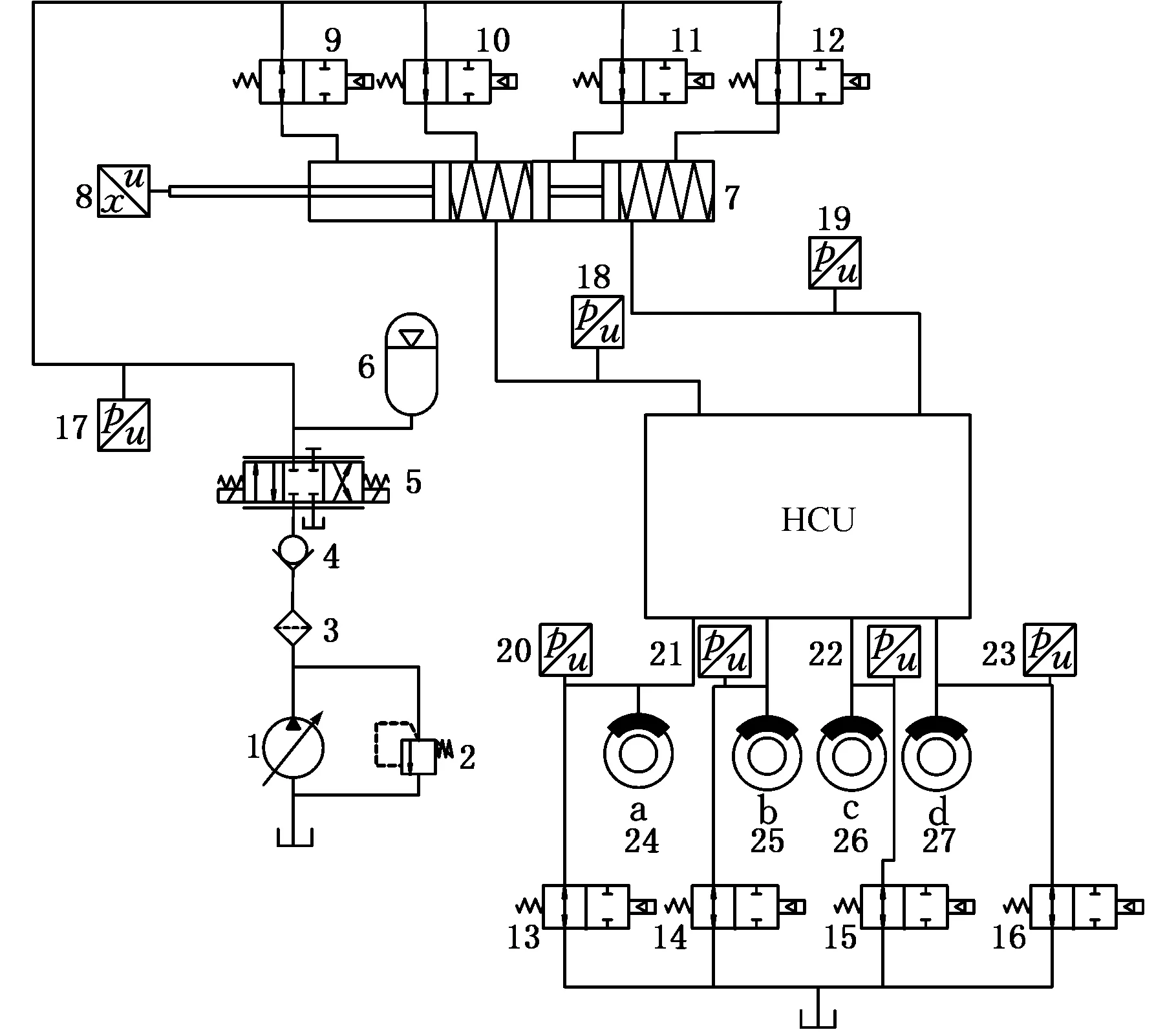

HCU性能試驗臺原理如圖2所示。

1.主泵 2.溢流閥 3.濾油器 4.單向閥 5.比例伺服閥6.蓄能器 7.主缸 8.位移傳感器 9~16.氣動開關閥17~23.壓力傳感器 24~27.輪缸圖2 HCU試驗臺原理圖

在該系統中,分別在主缸進出油口、4個輪缸a、b、c、d進油口處安裝了壓力傳感器,在2個主缸的活塞桿上安裝了位移傳感器,通過采集壓力和位移,可以滿足相應的測試要求。基于此試驗臺分別進行主缸和輪缸的剛度試驗、減壓閥的得電響應試驗、蓄能器充放液試驗、電機特性測試等,然后通過試驗辨識來得到各個元件的未知參數,進而完善各液壓元件數學模型。

2 建模及參數識別

2.1 主缸模型

2.1.1 主缸數學模型

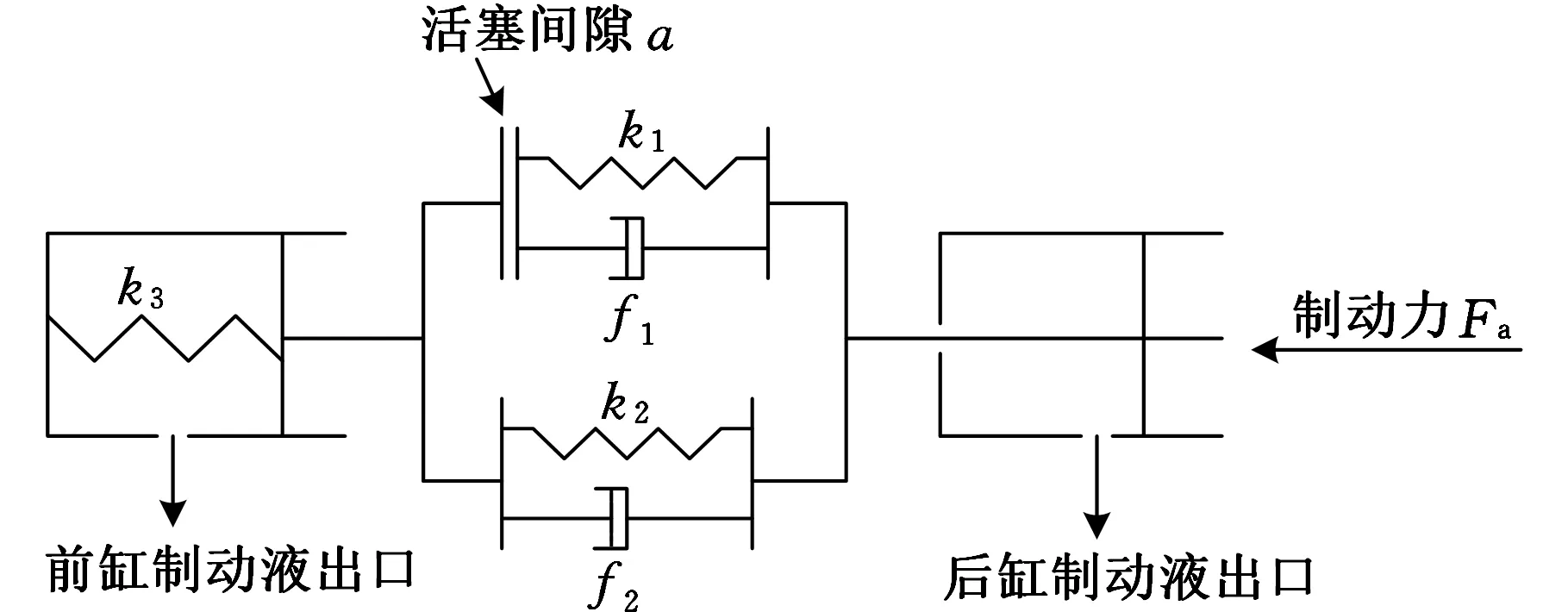

目前汽車大多使用雙腔串聯式主缸,根據制動主缸的結構及工作原理,考慮系統的阻尼、活塞間隙及彈性負載等因素將制動主缸等效轉化成圖3所示結構。

圖3 主缸模型圖

主缸活塞的運動可分為兩個階段,即間隙消除階段和主動增壓階段。下面分別對兩個階段的主缸活塞進行受力分析。

(1)間隙消除階段,前后缸數學模型分別為

(1)

(2)

式中,m1、m2分別為前后缸活塞質量,kg;x1、x2分別為前后缸活塞位移,m;k3為前缸內彈簧剛度,N/m;k2為無間隙連接彈簧剛度,N/m;G3為前缸內彈簧預緊量,m;G2為無間隙連接彈簧預緊量,m;pm1、pm2分別為前后缸制動壓力,MPa;A1、A2分別為前后缸活塞的有效面積,m2;f2為無間隙連接阻尼系數;Fa為制動力,N。

(2)主動增壓階段,前后缸數學模型分別為

(3)

(4)

式中,a為主缸活塞間隙,m;k1為間隙連接彈簧剛度,N/m;f1為間隙連接阻尼系數。

由于制動主缸模型中存在多個變量,且工作過程中互相影響,很難精準地識別各個參數值,因此選用p-V曲線代替其相應的模型(p為主缸壓力,V為制動液體積)。將p-V曲線的斜率定義為主缸剛度,即

(5)

對于主缸來說,假設制動過程中制動踏板的行程不變,每個主缸支路對應兩個增壓閥、一個回油泵,建立其對應關系如下:

(6)

qVm=qVp-qViA-qViB

(7)

(8)

式中,qVm為主缸端口流量,mL/min;qVp為回油泵流量,mL/min;qViA為流經增壓閥A的流量,mL/min;qViB為流經增壓閥B的流量,mL/min;pm為主缸壓力,MPa;pm0為主缸初始壓力,MPa。

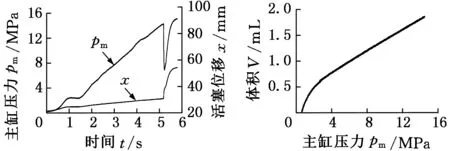

2.1.2 主缸p-V曲線識別試驗

(a)主缸壓力和位移測試曲線(b)主缸p-V曲線

給定系統一個自定義壓力,并利用主缸的壓力傳感器和位移傳感器分別采集壓力信號和位移信號,將位移信號換算成制動主缸內制動液的體積即可識別出主缸的p-V曲線。對主缸進行剛度測試,具體測試結果如圖4所示。由圖4a可得出主缸壓力變化對應的主缸體積變化(主缸位移和面積的乘積),進而得到主缸剛度圖4b。2.2 輪缸模型

2.2.1 輪缸數學模型

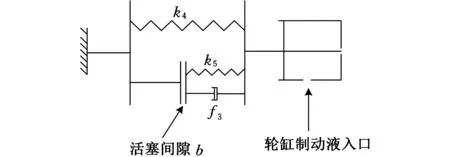

制動輪缸的活塞同制動主缸活塞一樣,都存在兩個制動過程,即間隙補償階段和增壓制動階段,圖5為輪缸模型圖。

圖5 輪缸模型圖

選取輪缸活塞為研究對象,針對不同的工作狀態對其進行受力分析。

(1)間隙未消除時,輪缸活塞受力情況為

(9)

式中,m為輪缸活塞質量,kg;x3為輪缸活塞位移,m;k4為回位彈簧剛度,N/m;G4為回位彈簧預緊量,m;pw為制動輪缸壓力,MPa;A3為制動輪缸活塞的有效面積,m2;f3為間隙連接阻尼系數。

(2)間隙消除后,輪缸活塞受力情況為

(10)

式中,b為輪缸活塞間隙,即制動器的空行程,m;k5為間隙連接彈簧剛度,N/m。

同主缸,用p-V曲線代替其相應的模型。根據制動液在系統中的流動方向,建立輪缸端口流量與增壓閥、減壓閥流量的對應關系如下:

qVw=qVi-qVo

(11)

(12)

式中,qVw為輪缸的端口流量,mL/min;qVi為流經增壓閥的流量,mL/min;qVo為流經減壓閥流量,mL/min;pw0為輪缸初始壓力,MPa;K2為輪缸剛度,m3/Pa。

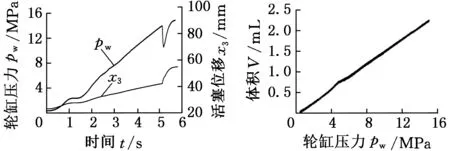

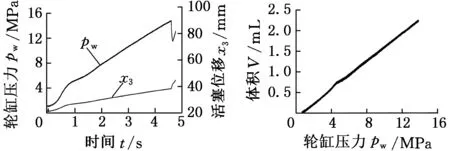

2.2.2 輪缸p-V曲線識別試驗

將測得的主缸位移減去主缸p-V曲線識別時相同壓力下所對應的主缸位移再乘以主缸的活塞面積即可得到進入輪缸的制動液體積,根據測試結果繪制輪缸的p-V曲線。分別對a、c輪缸進行剛度測試,具體測試結果如圖6所示。

(a)a輪缸壓力和位移測試曲線 (b)a輪缸p-V曲線

(c)c輪缸壓力和位移測試曲線 (d)c輪缸p-V曲線

2.3 增壓閥模型建立

2.3.1 增壓閥數學模型

根據增壓閥閥芯的運動學方程可得

Fm(xv,i)-K(G0+xv)-Fh(xv,Δp)-Ff=mtav

(13)

(14)

(15)

式中,Fm為閥芯所受電磁力,N;i為驅動線圈的電流,A;xv為增壓閥閥口開度,m;K為回位彈簧剛度,N/m;G0為彈簧預緊量,m;Fh為閥芯所受液動力,N;Δp為閥口兩端壓差,MPa;Ff為閥芯所受阻尼力,N;mt為閥芯與動鐵總質量,kg;vv為閥芯運動的速度,m/s;av為閥芯運動的加速度,m/s2。

基于上述運動學方程,采用有限元分析的手段計算增壓閥液動力、流量、電磁力,分別做成插值模塊加入增壓閥系統模型中。

2.3.2 增壓閥參數識別試驗

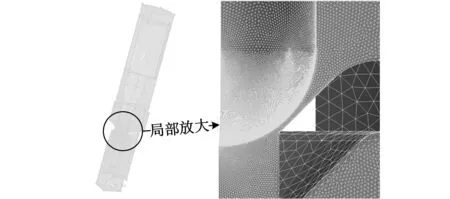

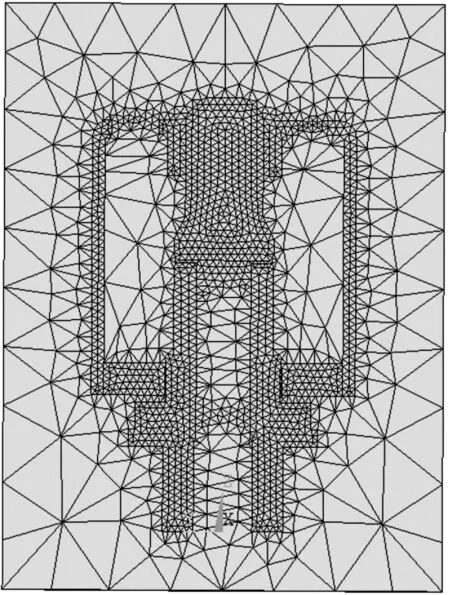

圖7 增壓閥網格模型

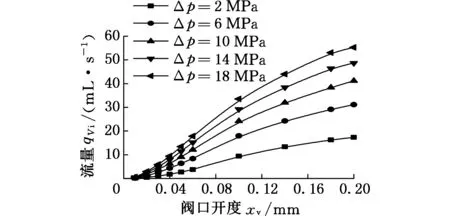

(1)增壓閥流場仿真。搭建增壓閥模型,并進行網格劃分,如圖7所示。選用標準k-ε湍流模型(k為湍流動能,ε為耗散率),仿真介質選取增壓閥在真實工況下的制動液型號DOT4。應用FLUENT軟件進行仿真計算,得到流量qVi和液壓力分別與閥口開度和閥口兩端壓差的擬合曲線,見圖8。

(a)流量與閥口開度、壓差關系

(b)液壓力與閥口開度、壓差關系

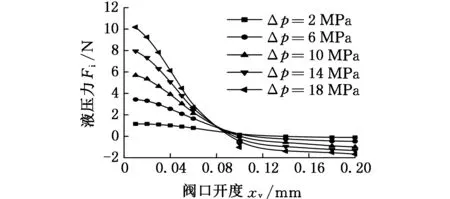

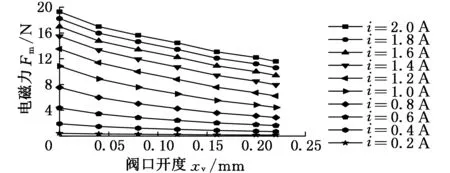

圖9 電磁仿真模型

(2)增壓閥電磁場仿真。將增壓閥三維模型導入ANSYS中劃分網格得電磁仿真模型如圖9所示。為確保仿真結果的真實性,將增壓閥各部件的磁性材料屬性按不同材料實際的B-H曲線進行設置(B為磁通密度,H為磁場強度)。利用ANSYS仿真計算,得到閥芯所受電磁力與閥口開度和線圈電流之間的擬合曲線,見圖10。

圖10 不同線圈電流情況下閥口開度-電磁力曲線

2.4 減壓閥模型建立

2.4.1 減壓閥數學模型

經過減壓閥閥口的流量為

(16)

式中,A為節流面積,m2;Cd為流量系數;ρ為制動液密度,kg/m3。

本文分別選取進油孔直徑d為0.76 mm、0.51 mm,出油孔直徑為0.65 mm的兩種減壓閥進行分析,計算可得減壓閥閥口為孔口節流,其有效節流面積為

(17)

2.4.2 減壓閥參數識別試驗

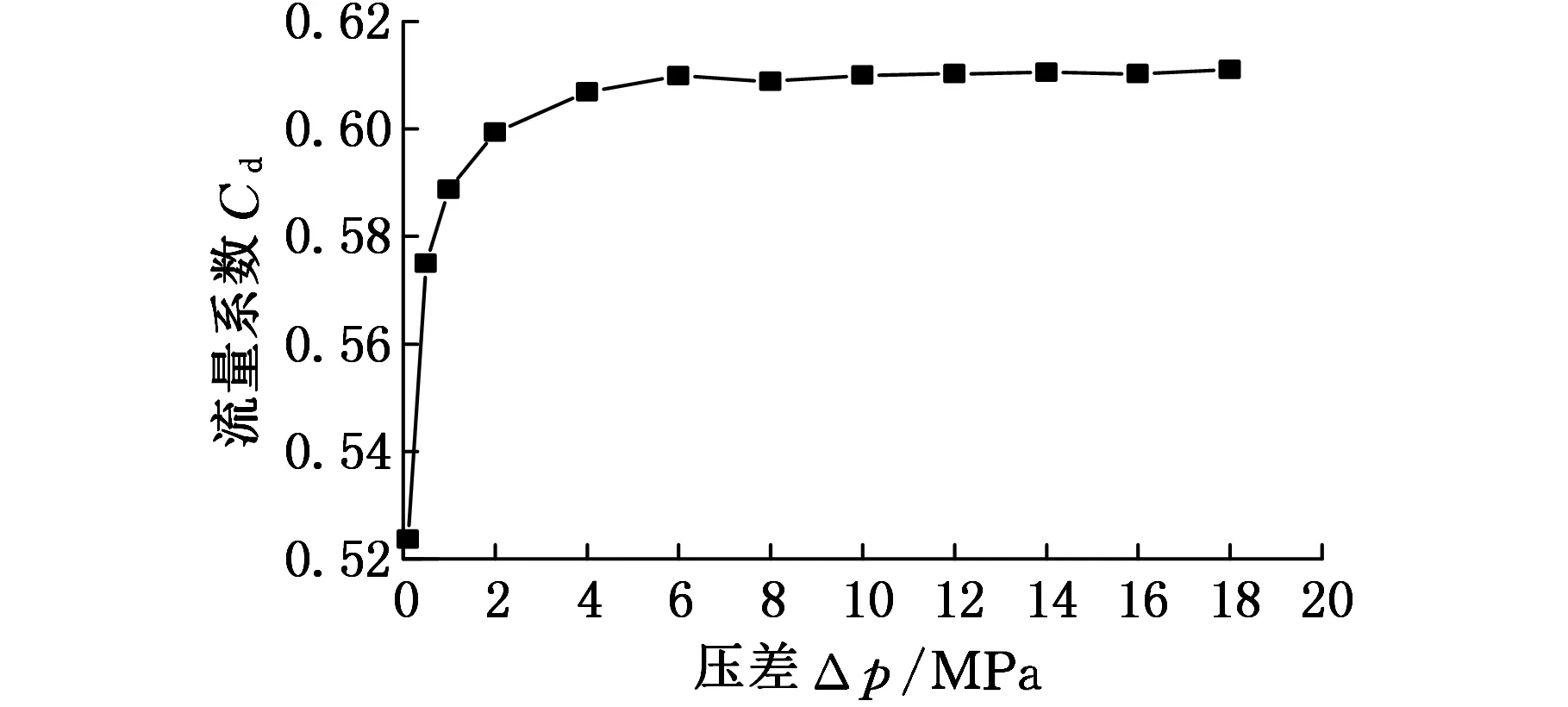

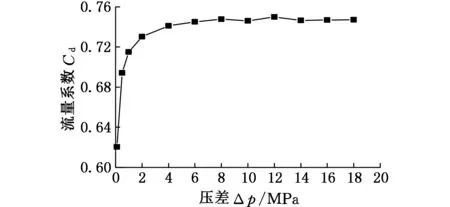

(1)減壓閥流量系數識別。對減壓閥流量系數進行仿真計算,得到壓差-流量系數擬合曲線,見圖11。

(a)d=0.76 mm

(b)d=0.51 mm

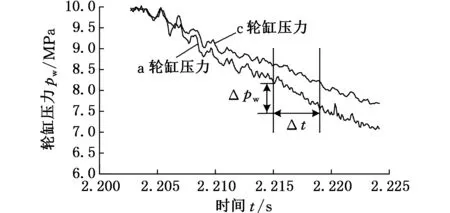

(2)節流面積識別。假設采樣周期足夠小,則輪缸壓力的變化速率近似等于該采樣周期內輪缸壓力的變化與采樣周期的比值,即減壓閥流量公式可表示為

(18)

將式(16)與式(18)聯立可得:

(19)

選取ABS開關循環測試曲線的一個減壓過程,如圖12所示,根據式(19)識別出減壓閥的節流面積。通過識別出不同減壓階段的有效節流面積并取均值,得到減壓閥在實際工作情況下的節流面積。

圖12 輪缸壓力曲線

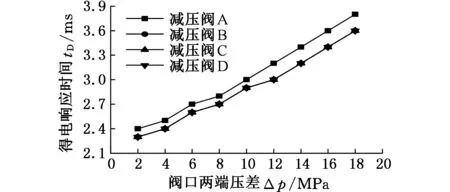

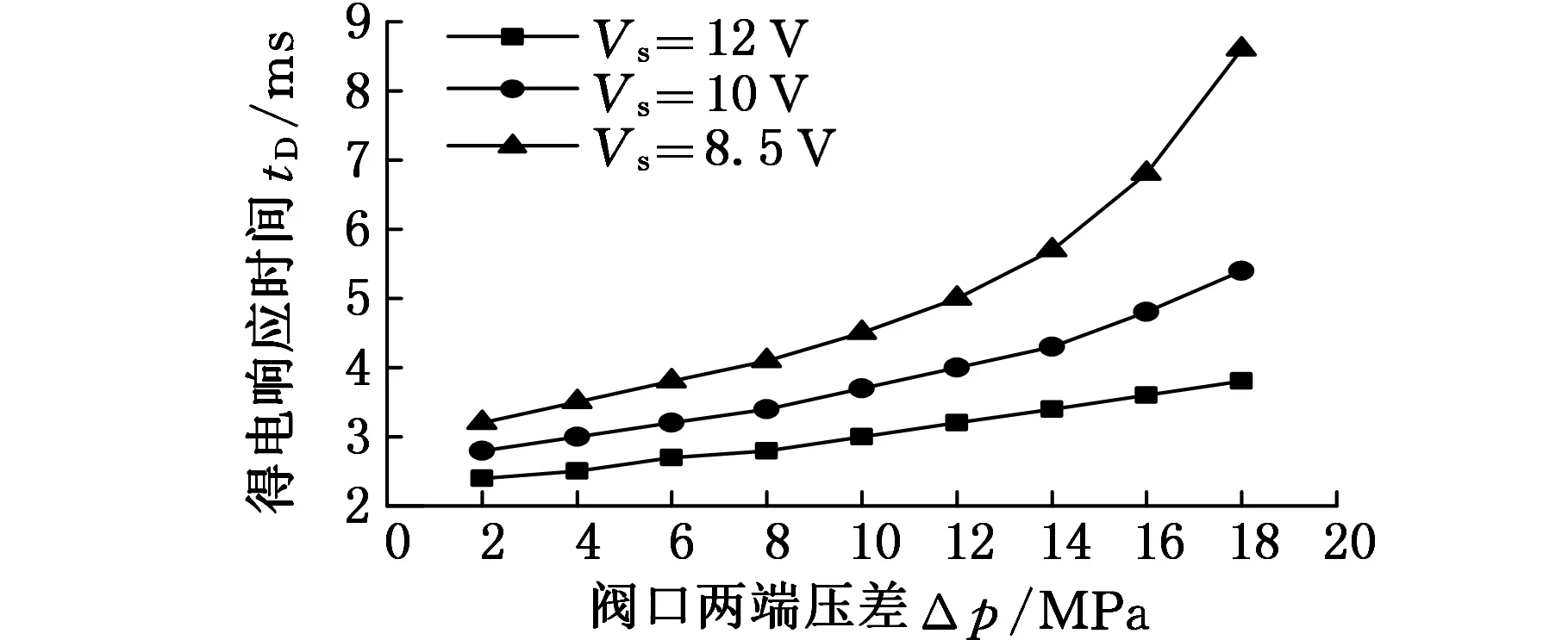

(3)減壓閥響應時間識別。在供電電壓Vs=12 V下,改變輪缸壓力,得到A、B、C、D回路減壓閥在不同壓差下的得電響應時間,如圖13a所示,供電電壓一定時,減壓閥的得電響應時間隨閥口兩端壓差的增大而延長。選取A路減壓閥,得到減壓閥在不同供電電壓下的得電響應時間如圖13b所示,閥口兩端壓差一定時,減壓閥的得電響應時間隨供電電壓的升高而縮短。

(a)12 V供電電壓減壓閥得電響應

(b)不同供電電壓下減壓閥得電響應

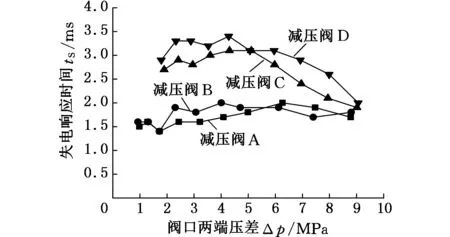

根據ABS開關循環識別減壓閥失電響應,如圖14所示。不同規格的減壓閥失電響應不同,減壓閥在不同壓差下的響應時間不同。

圖14 減壓閥失電響應

2.5 蓄能器模型建立

2.5.1 蓄能器數學模型

根據蓄能器的結構及其工作原理可知,蓄能器存在體積為零、體積大于零但小于最大值、體積恒為最大值這三種情況。綜合蓄能器體積Va的三種情況可得蓄能器內壓力為

(20)

式中,pa為蓄能器內壓力,Pa;Aa為蓄能器活塞面積,m2;Ka為蓄能器彈簧剛度,N/m;FKa為蓄能器彈簧預緊力,N;Ffa為蓄能器活塞所受摩擦阻力,N;qVa為蓄能器端口總流量,mL/min;pw1、pw2分別為輪缸1和輪缸2的壓力。

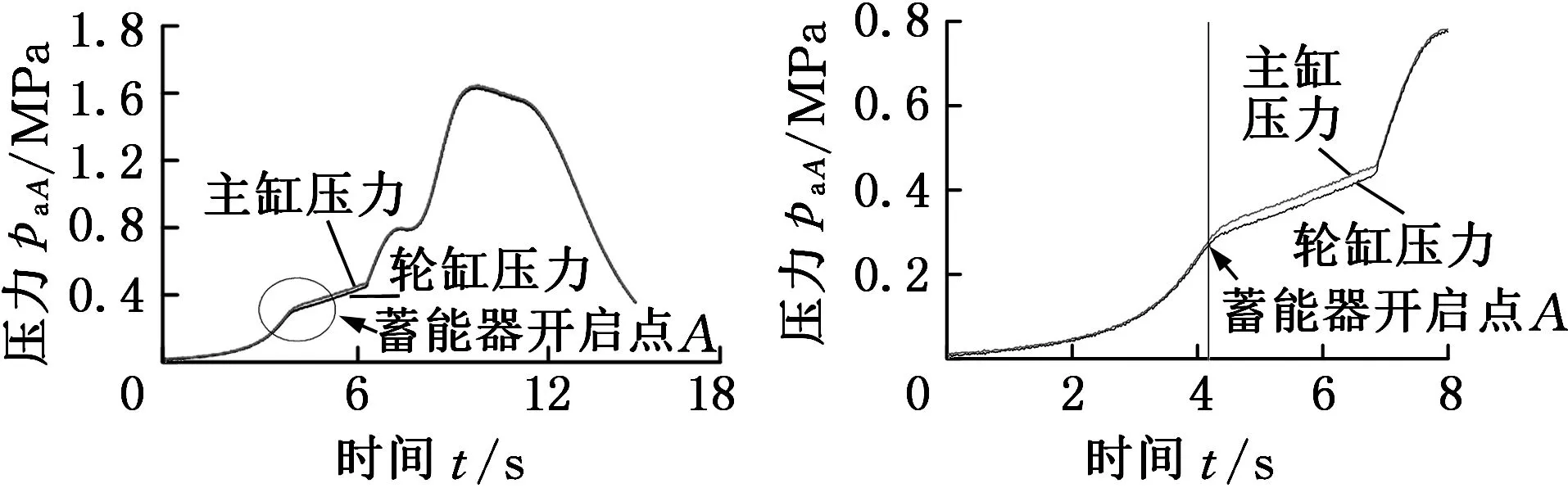

2.5.2 蓄能器參數識別試驗

通過對蓄能器充油和抽油測試,分別找到蓄能器開啟點和蓄能器抽空點,測試結果如圖15所示,A點壓力即為充油過程中蓄能器的開啟壓力,且paA=0.2729 MPa;B點壓力即為抽油過程中蓄能器的開啟壓力,且paB=0.1977 MPa。

(a)充油測試曲線(b)充油試驗放大圖

(c)抽油測試曲線(d)抽油試驗放大圖

2.6 電機模型建立

2.6.1 電機數學模型

根據ABS電機的動態過程建立模型如下:

(21)

(22)

式中,U為電機動態過程中的電機電壓,V;n為電機轉速,r/min;k為轉矩系數;ia為電機動態過程中電機電流,A;Ra為電機電路線阻,Ω;La為電機電樞電感,H;TL為負載轉矩,N·m;R0為阻力系數;J為電機轉子轉動慣量,kg/m2;ω為角速度,rad/s。

對式(21)、式(22)進行拉氏變換,得到電機系統的傳遞函數為

(23)

通過式(23)可知,電機轉速主要受電機電壓和機械負載轉矩的影響。

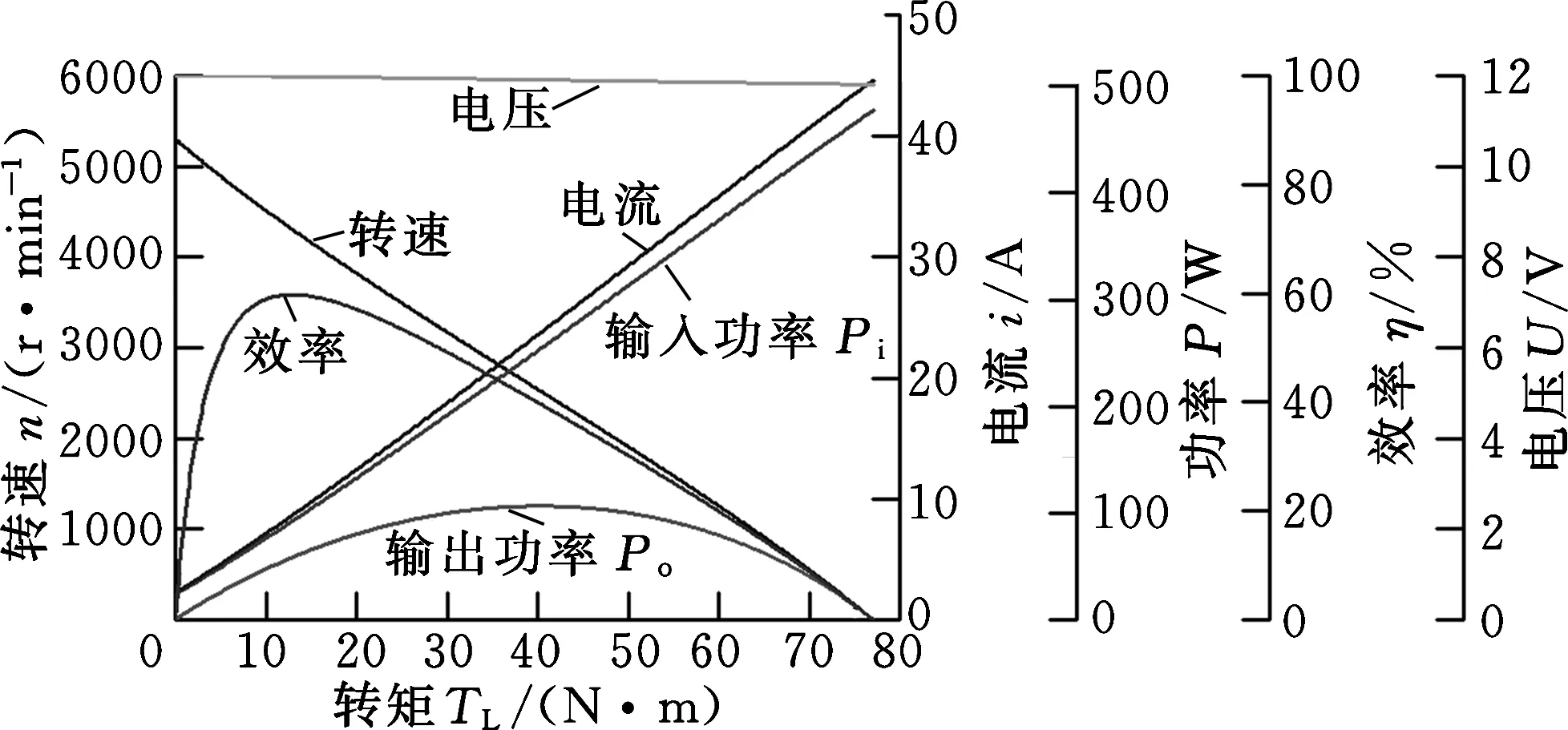

2.6.2 電機特性曲線識別試驗

在相同的線性負載下,改變電機端電壓,對ABS電機進行特性測試,并建立電機負載轉矩與電機轉速的對應關系,如圖16所示。

圖16 電機特性測試曲線

2.7 回油泵模型建立

2.7.1 回油泵數學模型

根據回油泵結構建立數學模型如下:

(24)

qVp=VtnηpV

(25)

式中,Vt為回油泵理論排量,L/r;dp為回油泵活塞直徑,m;ep為電機偏心距,m;qVp為回油泵實際流量,L/min;ηpV為回油泵容積效率。

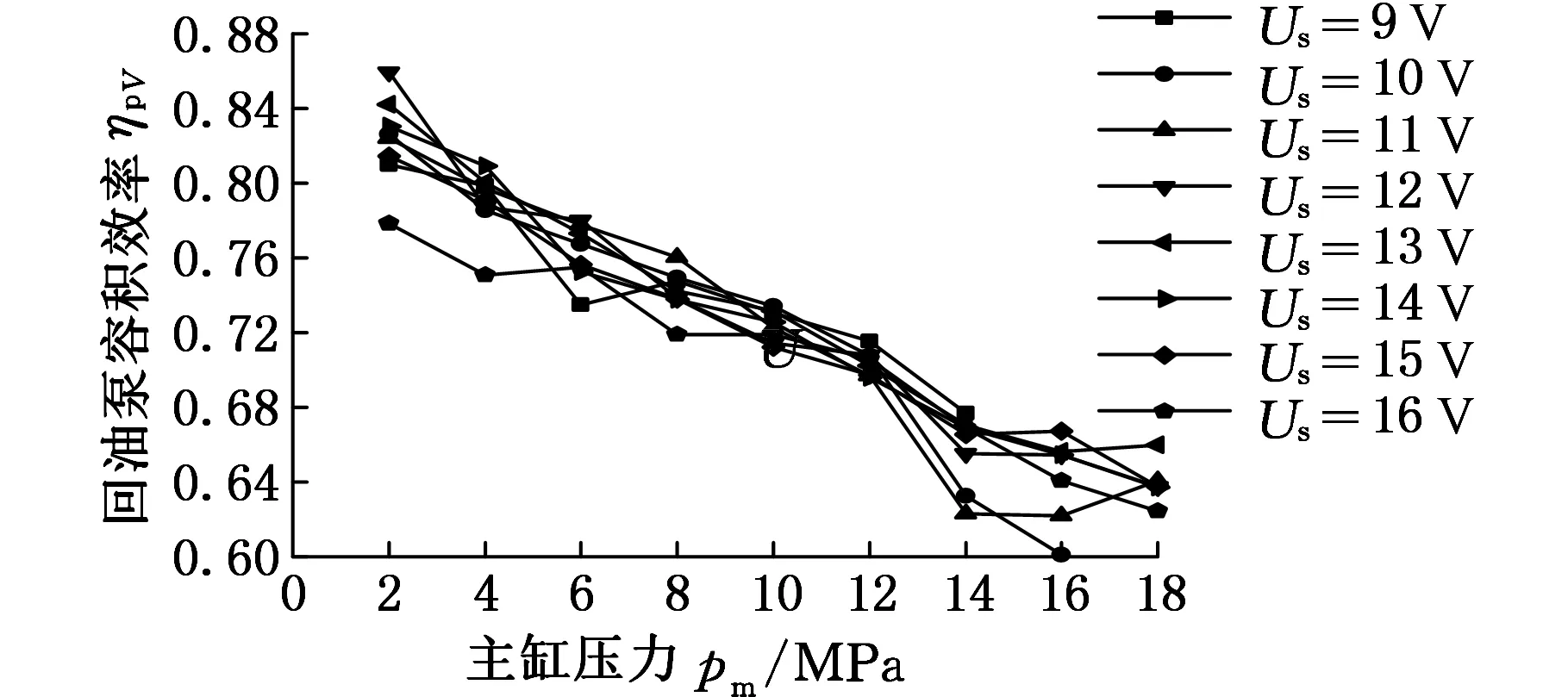

2.7.2 回油泵效率識別試驗

選取油泵電機為測試對象,調節測試系統主缸壓力為2~18 MPa,以2 MPa為間隔,供電電壓Us為9~16 V,以1 V為間隔,分別進行雙路油泵電機測試。通過采集不同主缸壓力、不同供電電壓下的油泵電機泵油時間,計算回油泵實際流量,同時,根據采集的電機轉速,計算回油泵理論流量,進而得到泵的容積效率,如圖17所示。

圖17 回油泵容積效率

由圖17可知,主缸壓力相同、電機電壓不同時,即主缸壓力相同、電機轉速不同時,回油泵容積效率基本不變;電機電壓相同、主缸壓力不同時,回油泵容積效率隨主缸壓力的升高而降低。從而說明了回油泵容積效率與電機轉速無關,只與主缸壓力有關,且ηpV隨主缸壓力的升高而降低。

2.8 HCU參數化模型建立

利用液壓控制單元中制動液的流動及各元件間的流量關系、功率關系,分別建立HCU單元的四個控制回路,并根據主缸兩腔壓力相等搭建HCU參數化模型,如圖18所示。

3 HCU系統模型驗證試驗

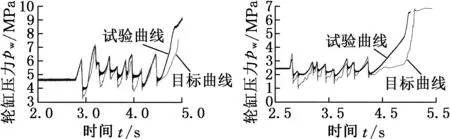

為了進行HCU系統模型驗證試驗,選取一組實車輪缸壓力測試曲線為測試的目標壓力,并分別對左前輪(FL)和左后輪(RL)的壓力進行試驗驗證。

圖18 HCU仿真模型

將試驗曲線與目標曲線進行對比,如圖19所示。在相同的信號給定和初始壓力條件下,輪缸壓力試驗曲線和目標壓力曲線基本能夠貼合,說明基于試驗臺架可以模擬出實車的目標壓力曲線。

(a)左前輪 (b)左后輪

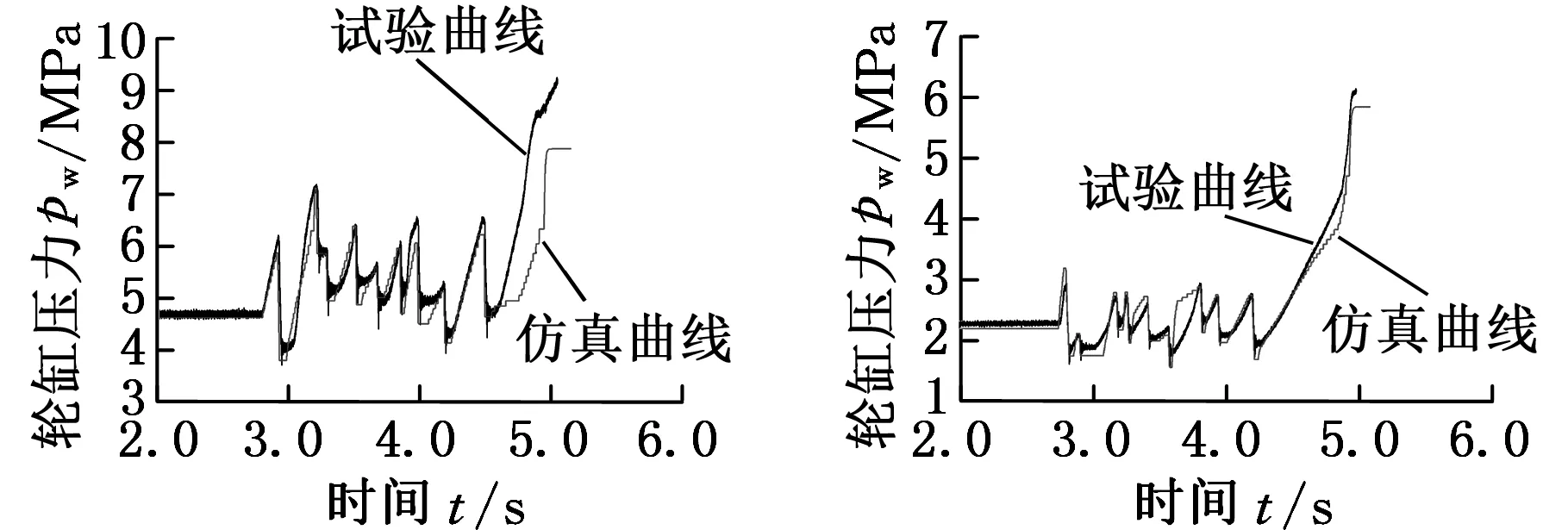

由于仿真模型是基于ABS性能測試臺架搭建的,因此將識別的主缸及輪缸剛度曲線輸入系統模型中,同時將仿真與辨識的HCU各個部件參數搭入元件模型,輸入相同的增壓閥電壓信號及減壓閥、電機的控制邏輯,采集輪缸壓力。將仿真的輪缸壓力與試驗壓力進行對比,結果如圖20所示。在相同的信號和初始壓力下,所搭建的HCU系統模型仿真結果與試驗曲線貼合得很好,即證明了仿真模型所搭建的系統基本能真實地模擬實際HCU性能測試臺架的工作過程,驗證了所搭建的HCU系統模型的準確性。

(a)左前輪 (b)左后輪

同一代的HCU規格相同,只是用在不同車輛上的卡鉗及主缸的p-V曲線不同,因此只需將實車的p-V曲線代替所搭建系統的p-V曲線,輸入相同的控制指令即可模擬實車試驗的HCU,為搭建虛擬整車模型奠定基礎。

4 結論

(1)本文從HCU各元件的工作原理及結構出發,基于MATLAB/Simulink仿真軟件,結合有限元數值模擬和試驗辨識方法,建立了HCU主缸、輪缸、增壓閥、減壓閥、回油泵以及電機的準確數學模型和仿真模型。

(2)基于各個元件的子模型,構建了HCU的參數化仿真模型,通過仿真與試驗的對比,證明了HCU仿真模型的正確性。只需改變模型中的p-V曲線即可再現不同車型在不同工況下的輪缸壓力曲線,即可模擬實車試驗,這不僅可提高研發速度,也為更好地提高ABS整體性能奠定了基礎。

[1] Jo J S, You S H, Joeng J Y, et al. Vehicle Stability Control System for Enhancing Steerabilty, Lateral Stability, and Roll Stability[J]. International Journal of Automotive Technology, 2008, 9(5): 571-576.

[2] 梅宗信, 傅勇, 鄭文榮. 汽車防抱制動系統液壓電磁調節器臺架試驗方法的探討[J]. 汽車工程, 2010,32(4): 314-319. Mei Zongxin, Fu Yong, Zheng Wenrong. An Investigation into the Bench Test Methods for Electromagnetic-hydraulic Modulator in Automotive ABS[J]. Automotive Engineering, 2010,32(4):314-319.

[3] Milanés V, González C, Naranjo J E, et al. Electro-hydraulic Braking System for Autonomous Vehicles[J]. International Journal of Automotive Technol-ogy, 2010, 11(1): 89-95.

[4] 湯東勝, 吳光強. ABS控制器參數的優化設計[J]. 汽車工程, 2003,25(4): 395-398. Tang Dongsheng , Wu Guangqiang. Optimal Design of ABS Controller Parameters[J].Automotive Engineering, 2003,25(4):395-398.

[5] 蔣克榮. 汽車ABS技術及其發展趨勢[J]. 工業儀表與自動化裝備, 2006(2): 73-75. Jiang Kerong. The Technology of a Vehicle Anti-lock Braking System and Its Developing Trend[J]. Industrial Instrumentation & Automation,2006(2): 73-75.

[6] 郝新平, 孫國棟. 淺議汽車ABS技術的發展趨勢[J]. 汽車運用, 2008(10): 34-35. Hao Xinping, Sun Guodong. Discussion on Developing Trend of Automobile ABS Technology[J]. Auto Application , 2008(10):34-35.

[7] 于良耀, 王會義, 宋健,等. 汽車防抱制動系統中液壓系統性能評價與試驗[J]. 機械工程學報, 2007,43(9):40-46. Yu Liangyao, Wang Huiyi, Song Jian, et al. Performance Valuation and Test of Anti-lock Braking System Hydraulic System[J]. Chinese Journal of Mechanical Engineering, 2007,43(9):40-46.

[8] 楊秀芳, 張新, 樓媛媛,等. 基于Pro/Engineer與ADAMS的ABS液壓控制單元建模與研究[J]. 公路與汽運, 2009(3):19-21. Yang Xiufang, Zhang Xin, Lou Yuanyuan et al. Based on Pro/Engineer and ADAMS Modeling and Study on the ABS Hydraulic Control Unit[J]. Highways & Automotive Applications, 2009(3):19-21.

[9] 李東敬, 王磊, 王孚懋. 汽車ABS液壓調節器建模與仿真分析[J]. 機床與液壓,2009,37(11):219-221. Li Dongjing, Wang Lei, Wang Fumao. Modeling and Analysis of Vehicle ABS Hydraulic Modulator[J]. Machine Tool & Hydraulics, 2009,37(11):219-221.

[10] 陶潤, 張紅, 付德春,等. 基于AMESim的ABS液壓系統的建模與仿真[J]. 廣東交通職業技術學院學報, 2010,9(1): 46-48. Tao Run, Zhang Hong, Fu Dechun, et al. The Modeling and Simulation of ABS Hydraulic-brake System Using AMESim[J]. Journal of Guangdong Communications Polytechnic, 2010,9(1):46-48.

[11] 徐國民, 馬明星, 黃錦川. 基于AMESim的汽車液壓ABS建模與仿真[J]. 先進制造工藝技術, 2011,28(1): 37-42. Xu Guomin, Ma Mingxing, Huang Jinchuan. Modeling and Simulation of Automobile Hydraulic ABS Based on AMESim[J]. Group Technology & Production Modernization,2011,28(1):37-42.

[12] 齊志權, 裴曉飛, 馬國成,等. 汽車液壓制動系統輪缸壓力階梯減壓控制特性分析[J]. 汽車工程, 2014,36(1):88-92. Qi Zhiquan, Pei Xiaofei, Ma Guocheng, et al. An Analysis on the Stepped Release Control Characteristics of Wheel Cylinder Pressure in Vehicle Hydraulic Brake System[J]. Automotive Engineer-ing,2014,36(1):88-92.

(編輯 盧湘帆)

Modeling and Simulation of ABS HCU

Zhang Jin1,2,3Kong Xiangdong1,2,3Yao Jing1,2,3Wang Juan1Chang Liying1

1.College of Mechanical Engineering, Yanshan University,Qinhuangdao,Hebei,066004 2.Advanced Manufacturing Technology and Equipment National Engineering Research Center for Local Joint,Yanshan University,Qinhuangdao,Hebei,066004 3.Hebei Provincial Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,Qinhuangdao,Hebei,066004

The ABS HCU had a direct effect on the security of the automobile. The mathematical models of the hydraulic components were established based on the working principles and structures, including the master cylinder, wheel cylinder, increasing pressure valve, reducing pressure valve, accumulator, motor and pump. The unknown parameters of the models were obtained based on MATLAB/Simulink combined with the electromagnetic field, flow field and experimental identification, the accurate simulation models were established. A parameterized model of HCU was built. The HCU system simulation model was verified to be accurate through the comparison of the experiments and simulations, the results lay the foundation for the further studies of ABS virtual prototype.

anti-lock braking system(ABS); hydraulic control unit(HCU); parameter identification; mathematical modeling; simulation

2015-10-20

國家科技支撐計劃資助項目(2014BAF02B01)

U463.526

10.3969/j.issn.1004-132X.2016.21.022

張 晉,男,1984年生。燕山大學機械工程學院講師。主要研究方向為流體傳動及控制、液壓元件性能。發表論文10余篇。孔祥東(通信作者),男,1959年生。燕山大學機械工程學院教授、博士研究生導師。姚 靜,女,1978年生。燕山大學機械工程學院副教授。王 娟,女,1991年生。燕山大學機械工程學院碩士研究生。常立穎,女,1987年生。燕山大學機械工程學院碩士研究生。