矩形管冷彎成形的輥花設計及成形規律

杜鳳山 付志強 于 輝

1.燕山大學國家冷軋板帶裝備及工藝工程技術研究中心,秦皇島,0660042. 天津科技大學,天津,300222

?

矩形管冷彎成形的輥花設計及成形規律

杜鳳山1付志強2于 輝1

1.燕山大學國家冷軋板帶裝備及工藝工程技術研究中心,秦皇島,0660042. 天津科技大學,天津,300222

依據矩形管冷彎成形的多道次孔型軋制特點,考慮軋前圓管坯與軋后矩形管存在的拓撲等價關系,建立了兩者之間的形心映射數學模型,實現了矩形管冷彎成形過程的輥花設計,并進行了軋制實驗。軋后產品滿足GB/T 6728-2002的要求。基于彈塑性有限元法建立了矩形管冷彎成形的仿真模型,研究了冷彎成形的金屬流動、縱向延伸和殘余應力分布,確定了變形過程開裂危險區位置。

矩形管;冷彎;孔型設計;映射;有限元分析

0 引言

冷彎型鋼是通過冷彎成形工藝獲得的一種經濟斷面型材,具有高效、節能、截面經濟合理、節省材料等優點,在汽車制造、交通運輸、海洋工程、石油化工等領域得到廣泛應用[1-4]。冷彎成形作為空心冷彎型鋼的主要成形方式,成形機理比較復雜,終軋產品易出現斷面形狀畸變、邊緣皺紋和局部偏扭等缺陷[5-6],嚴重制約其應用和使用功能的提升。

國內外學者針對冷彎成形,開展了許多以板材為坯料的各種型材成形技術理論、工藝控制和數值仿真等研究[7-10]。李茜等[11]研究了“直接成方”和“圓成方”兩種成形工藝對冷彎方管殘余應力及焊接微觀組織的影響;Laila等[12]通過實驗和有限元模擬對矩形管成形載荷進行了有效預測;Leu[13]利用有限元技術研究了矩形管擠壓成形過程的徑厚比、加工硬化和摩擦因數等工藝參數對管形倒塌的影響;Huang[14]通過研究冷彎成形的載荷分布和最終形狀,確定了圓管軋制為方管而不倒塌的較高徑厚比。上述文獻主要是針對單機架和少數機架冷彎成形的軋制力、橫截面變形、應力應變分布等的研究,對成形過程的缺陷成因未見詳細論述,且冷彎成形過程的輥花設計仍然以經驗設計為主。

為此,筆者根據金屬圓管冷彎成形為矩形管的孔型軋制特點,基于拓撲映射原理,建立圓管坯與矩形管之間的形心映射數學模型,開展冷彎成形的輥花設計模型研究,通過軋制實驗驗證了設計模型的可靠性。在此基礎上利用彈塑性有限元法,研究了冷彎成形的金屬流動、縱向延伸以及殘余應力分布。

1 形心映射模型

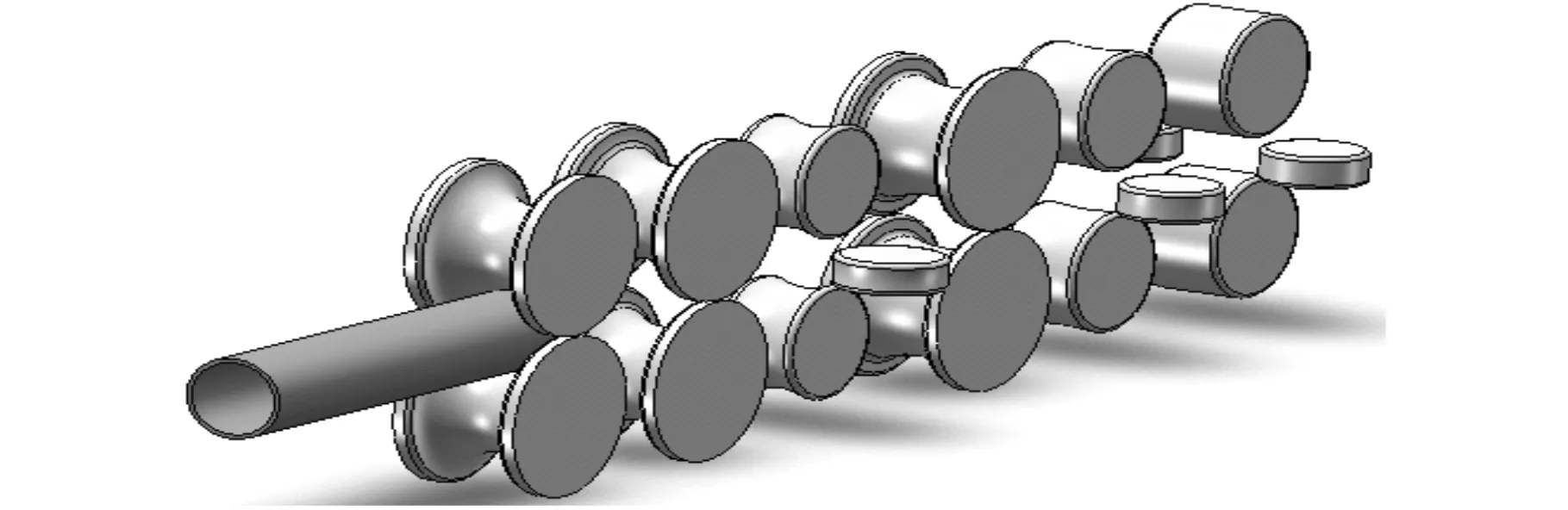

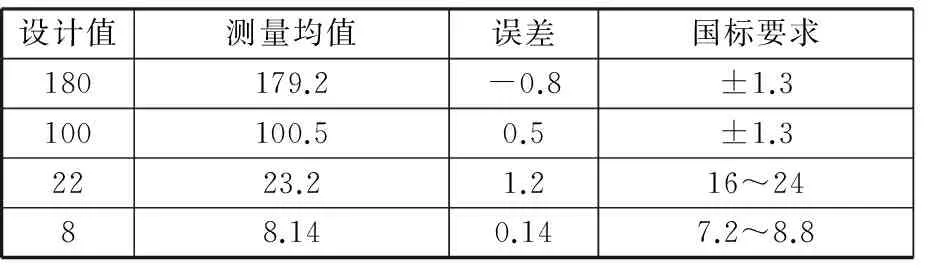

矩形管冷彎成形機組一般由集中傳動的多個道次萬能機架(每個機架配備二輥或四輥)構成,且每個道次的孔型形狀各不相同,圓管坯經過多道次變形逐漸成為矩形管,圖1為四輥與二輥混合孔形的矩形管成形過程示意圖,4個軋輥包括2個水平放置的平輥(驅動輥)與2個垂直布置的立輥(非驅動輥)。金屬圓管依次經歷咬入、軋制、精成形3個階段,管坯隨著軋輥孔形輪廓的逐漸變化而變形,最終成為規格要求的矩形成品管。

圖1 閉式冷彎成形原理

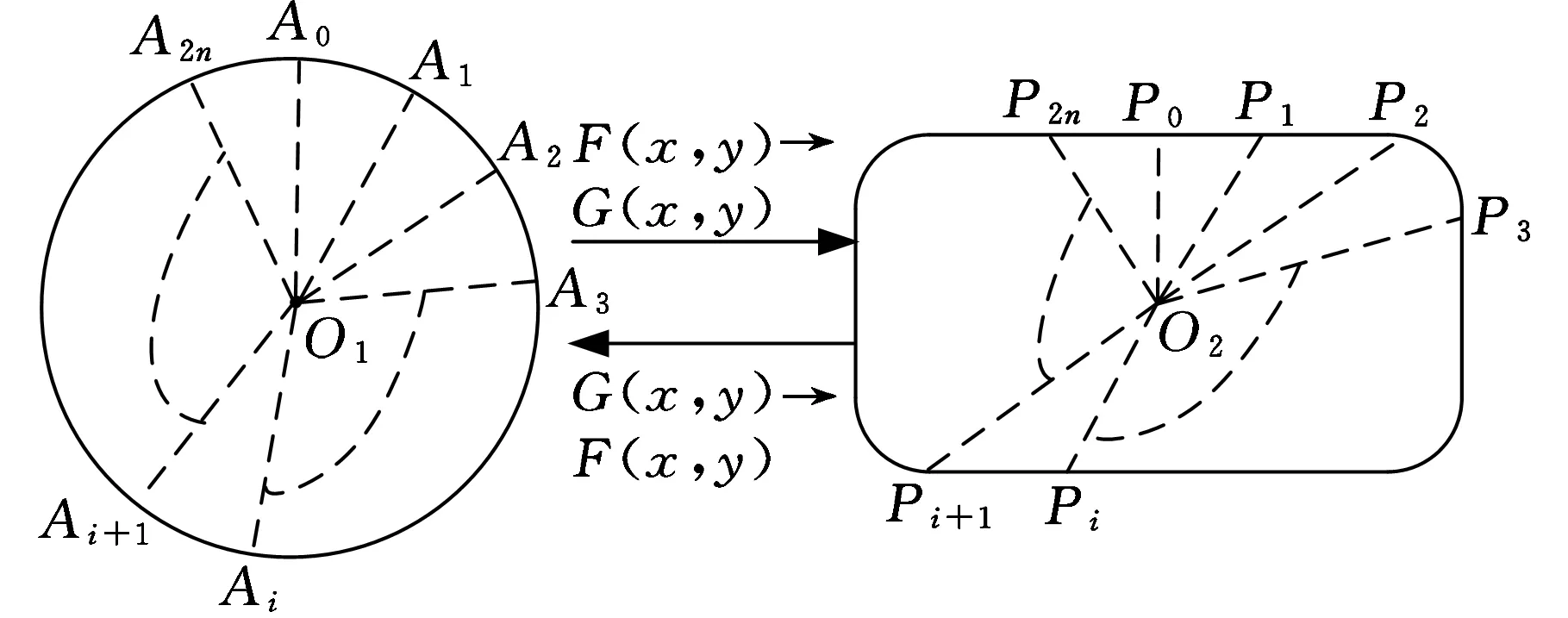

在金屬圓管變為矩形管的冷彎成形過程中,若圓管和矩形管對應部分保持線性拓撲投影關系,則可把成形過程看作是圓管坯橫截面外輪廓到矩形管成品橫截面外輪廓的映射,如圖2所示。由拓撲學中同坯的定義和線性拓撲的投影關系,可知管坯橫截面外輪廓與矩形管橫截面外輪廓具有拓撲等價關系,將圓管坯的圓心和矩形管的形心重合,即可構建形心映射數學模型。

圖2 拓撲映射關系

設F(x,y)、G(x,y)分別為圓周與雙圓弧樣本插值函數的函數表達式,由拓撲映射關系可知,對于G(x,y)的2n個圓弧端點P1、P2、…、P2n都可以在F(x,y)上找到與之對應的點A1、A2、…、A2n,記F1(x,y)、F2(x,y)、…、F2n(x,y)為函數F(x,y)上A1到A2n點之間圓弧對應的分段函數,G1(x,y)、G2(x,y)、…、G2n(x,y)為函數G(x,y)上P1到P2n點之間圓弧對應的分段函數。將圖2中變形前后的兩形心點重合,經過m道次實現最終成形,其中第j次變形函數為Gi,j(x,y)。

2 輥花設計模型

2.1 弧長變換

圓弧插值樣本函數G(x,y)包含2n段圓弧,弧長分別為l1,0、l2,0、…、l2n,0,管坯變形前的2n段圓弧,弧長分別為l1,m、l2,m、…、l2n,m(m為變形道次數)。在圓弧樣本插值函數上任取一段圓弧Gi(x,y),兩端點為Pi,0(xi,0,yi,0)、Pi,0(xi+1,0,yi+1,0),圓弧的圓心角為θi,0,半徑為ri,0;與之對應圓周上的圓弧Fi(x,y)兩端點為Ai,m(xi,m,yi,m)、Ai+1,m(xi+1,m,yi+1,m),圓弧圓心角為θi,m,半徑為r。

變形前管坯的弧長與插值樣本函數的弧長對應關系為

li,m=kili,0

(1)

式中,li,m為變形前管坯的每段弧長,mm;li,0為插值樣本函數的每段圓弧弧長,mm;ki為分段修正系數。

則管坯的周長為

(2)

管坯的半徑為

r=l/(2π)

(3)

2.2 角度變換

變形前管坯的每段圓弧對應的初始圓心角為

θi,m=li,m/r

(4)

則第j次變形函數Gi,j(x,y)對應圓弧的圓心角為

θi,j=θi,j-1+(θi,m-θi,0)tj

(5)

式中,θi,j-1為第j-1次變形對應圓弧的圓心角,(°);θi,0為插值樣本函數每段圓弧對應的圓心角,(°);tj為第j次變形對應的變形量,j=1,2,…,m。

2.3 圓心坐標、起始角和終止角確定

圓弧對應的弦心距為

di,j=ri,jcos(θi,j/2)

(6)

圓心的坐標為

(7)

式中,凸弧時取“+”,凹弧時取“-”。

圓弧對應的起始角度和終止角度為

(8)

由式(7)、式(8)可得每段圓弧對應的圓心坐標、起始角和終止角,從而得到孔形設計參數和整個變形過程的輥花圖。

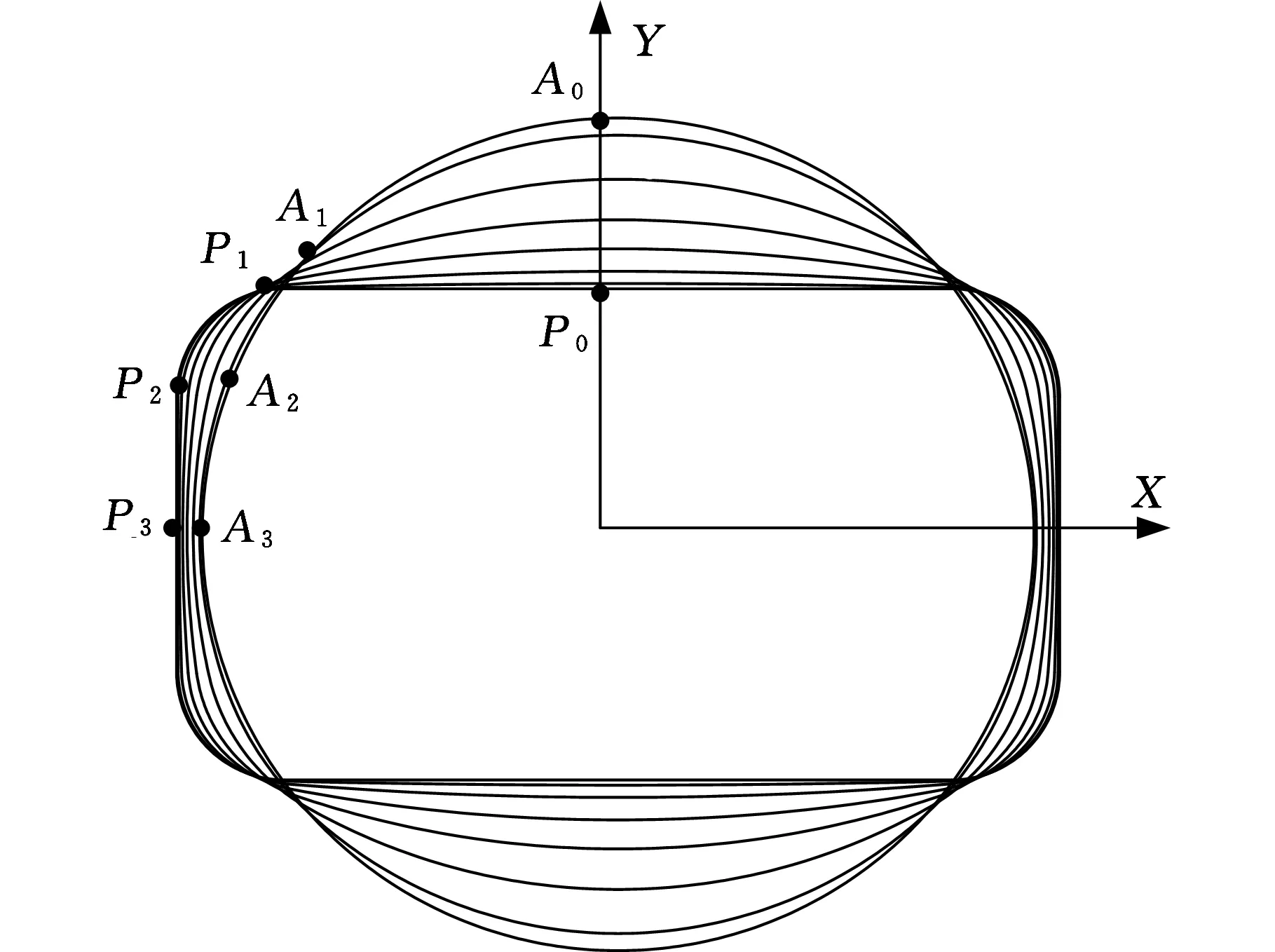

2.4 輥花設計

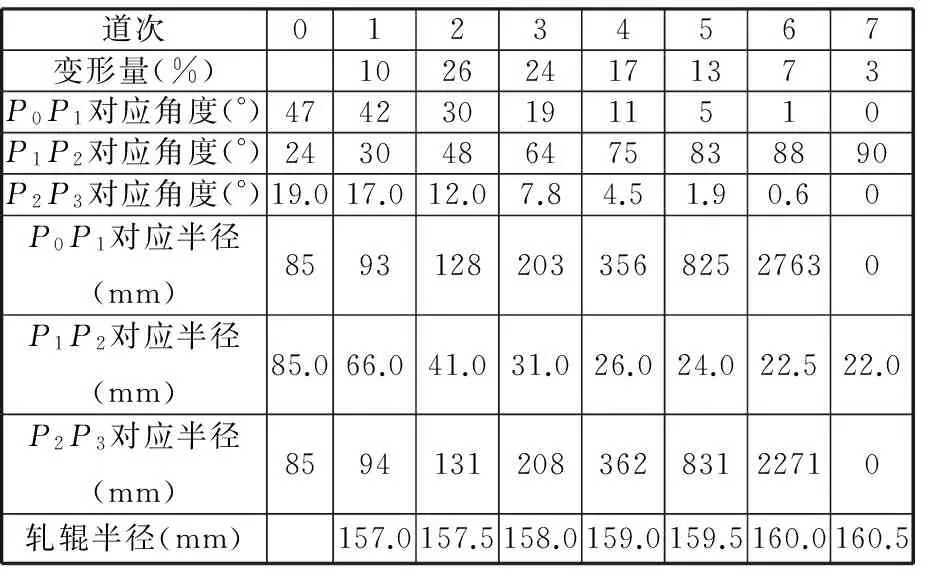

某矩形管產品的幾何尺寸為長邊180 mm、短邊100 mm、壁厚8 mm、圓角半徑為22 mm,金屬鋼管的管徑為168 mm、壁厚8 mm,考慮到幾何結構的對稱性,取1/4進行研究,將矩形管的形心點和圓管坯形心點重合,建立二維坐標系,得到關鍵點P0、P1、P2、P3之間的弧長分別為68 mm、34.6 mm、28 mm;P0、P1、P2、P3點坐標分別為(0, 50)、(68, 50)、(90, 28)、(90, 0),與之對應的圓弧上A0、A1、A2、A3點坐標分別為(0, 85)、(62, 58)、(80, 28)、(85, 0),修正系數取經驗延伸系數值1.02,成形過程的參數分配如表1所示,得到輥花圖(圖3)。

表1 變形過程的參數計算表

圖3 矩形管輥花圖

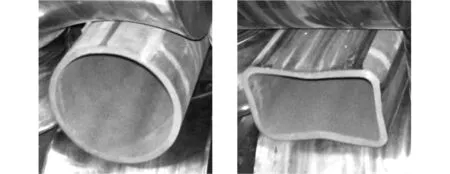

3 冷彎成形軋制試驗

為了驗證上述矩形管輥花設計模型的可靠性,開展了矩形管冷彎成形軋制實驗。金屬圓管材料為20鋼,工藝參數根據表1給定,共經過7道次成形,其中第一道次不參與變形。對軋后矩形管產品進行了多點實測,如圖4所示,測量結果取平均值,得到產品尺寸,見表2。由表2可知各個尺寸偏差較小,完全滿足國標GB/T 6728-2002的要求,可見按照前述設計模型進行矩形管冷彎成形軋制是可行的。

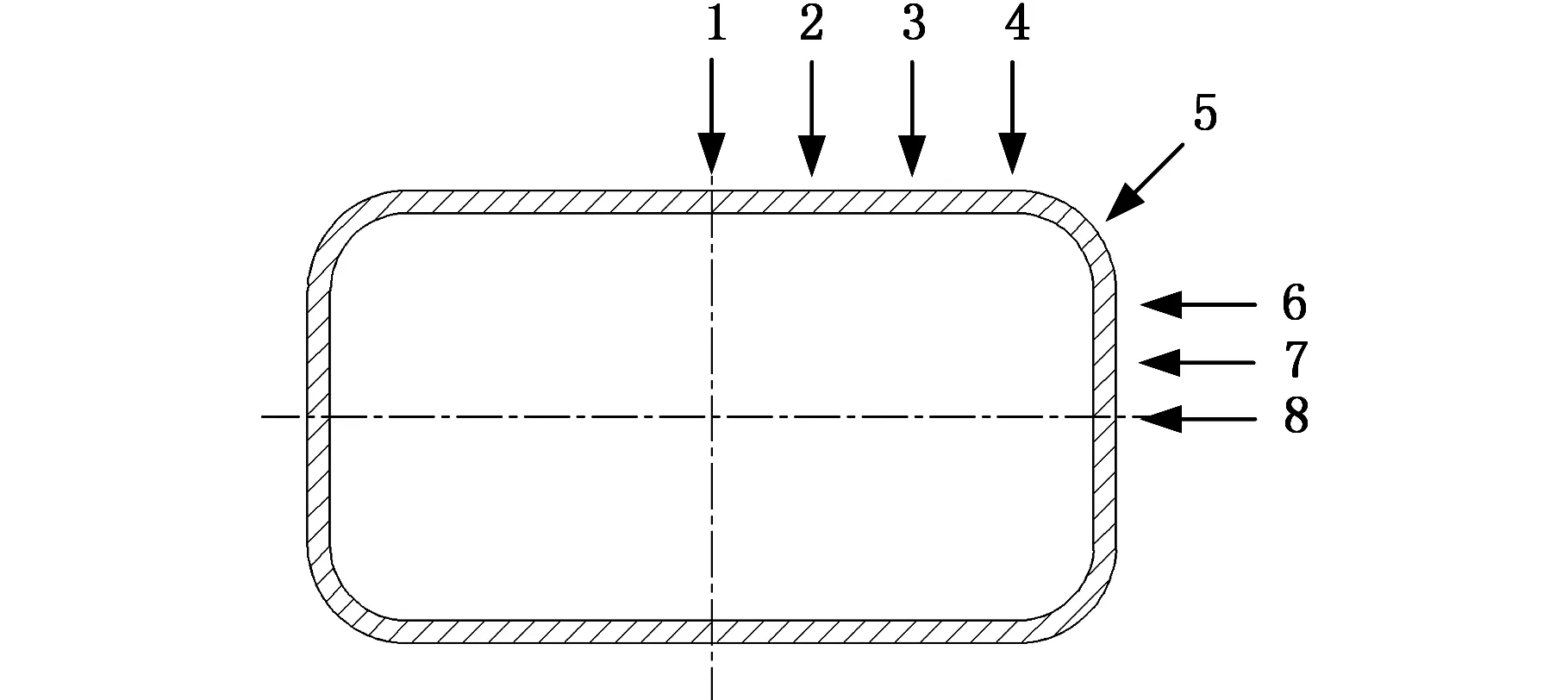

圖4 幾何尺寸測量及位置

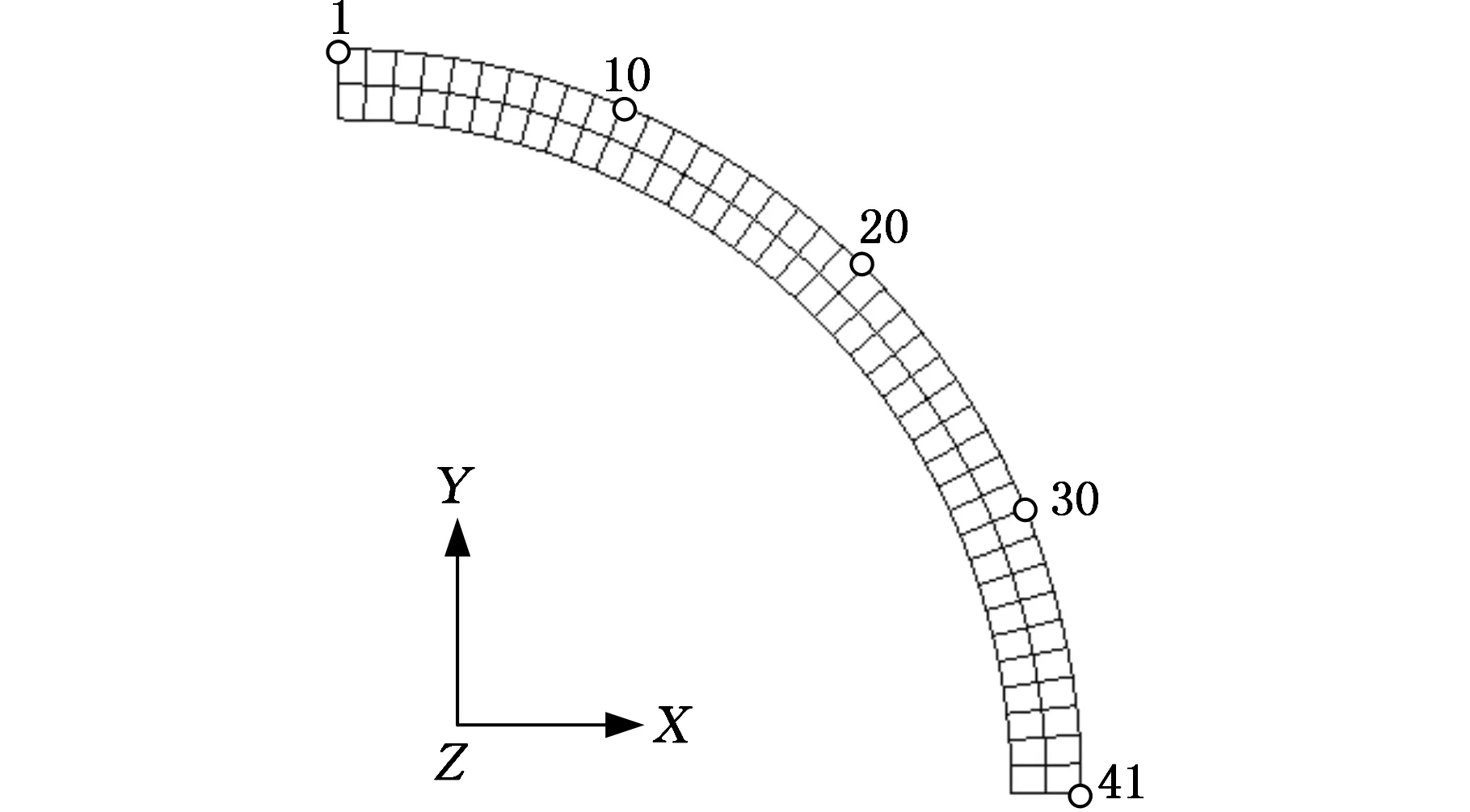

表2 設計尺寸與實測數據表 mm

4 冷彎成形仿真研究

4.1 有限元建模及驗證

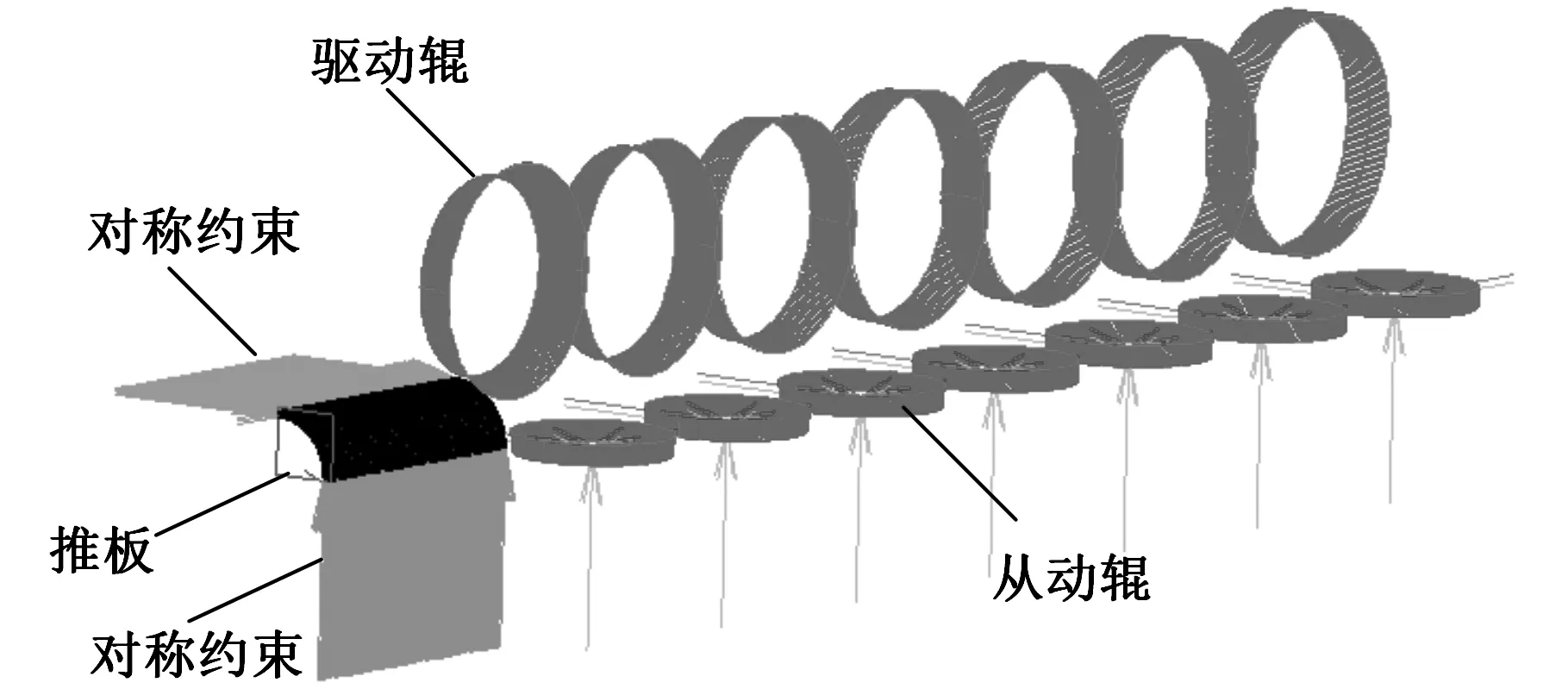

為進一步研究矩形管冷彎成形過程中金屬流動的規律,利用彈塑性有限元法對該過程開展了模擬研究。根據上述冷彎成形工藝參數及矩形管軋制的特點,在有限元建模時進行1/4對稱簡化。對稱邊界條件由對稱面上的節點速度確定,通過設置對稱面節點的法線方向速度分量為零來定義對稱邊界條件。假定金屬圓管壁厚均勻,采用八節點等參元來建立描述管坯的有限元網格,鋼管厚度方向劃分2個網格,圓周方向劃分40個網格,有限元模型如圖5所示。

圖5 有限元模型

有限元模擬后的仿真結果為:長度179.7 mm,寬度101.76 mm,彎角半徑24.2 mm,平均壁厚8.17 mm,與表2中軋后矩形管實測尺寸相比,兩者差別較小,說明有限元模型基本可靠。

4.2 壁厚分析

在圓管坯縱向的中部穩定段截取橫斷面,在橫斷面外層的不同部位選取節點,節點位置如圖6所示,1號位置到20號位置對應矩形管的長邊,21號位置到30號位置對應角部,31號位置到40號位置對應短邊。從動輥對應冷彎成形的X方向,驅動輥對應冷彎成形的Y方向,軋制方向為Z方向。

圖6 橫向截面節點位置的選取

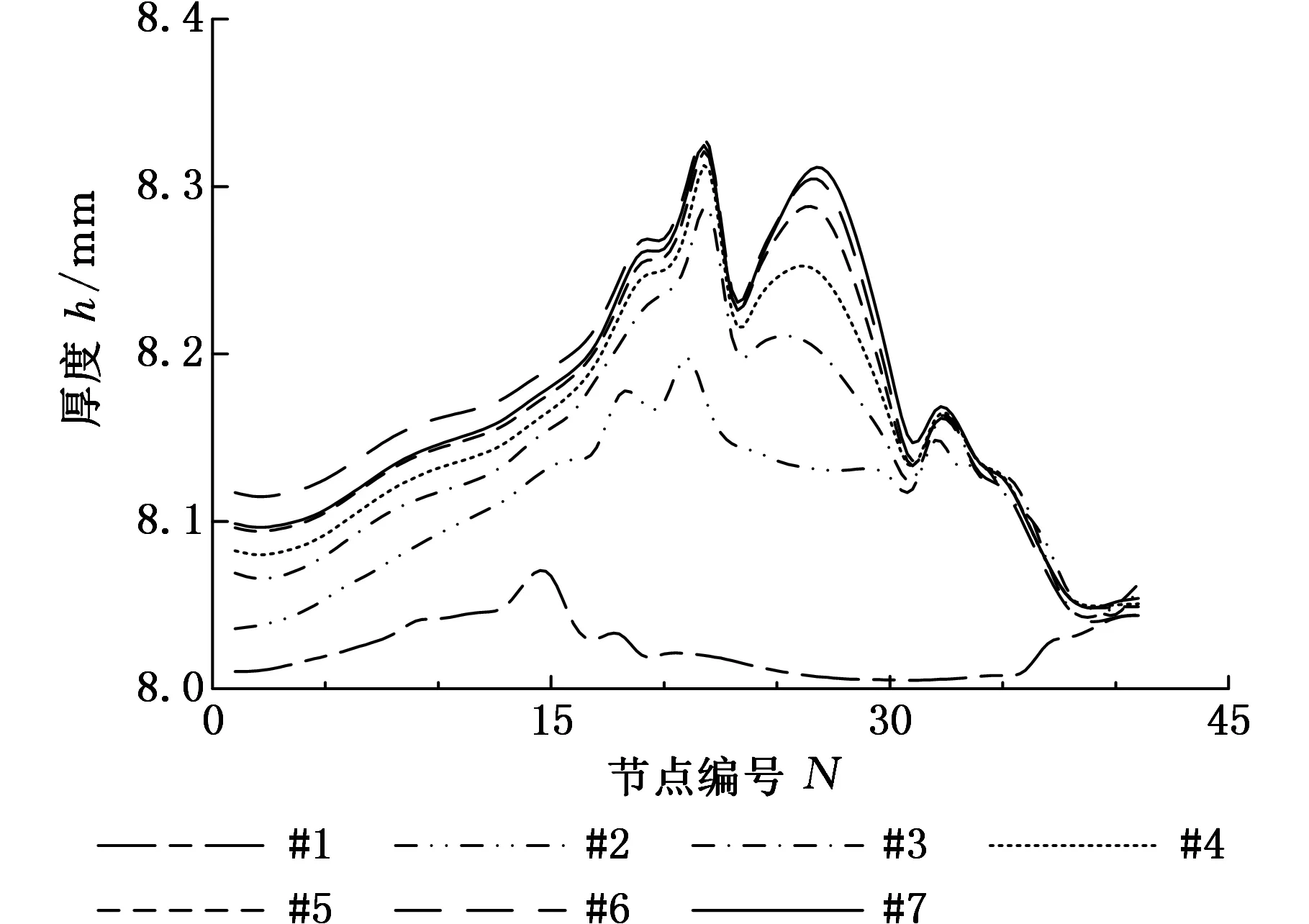

圖7所示為矩形管冷彎成形過程中,第一架到第七架的厚度分布規律,圖中#1表示第一機架,#2表示第二機架,依此類推。由圖7可知,在矩形管冷彎成形過程中,隨著變形量的增大,壁厚逐漸增加,壁厚的上峰值逐漸向角部移動,第二道次出現2個上峰值,第三道次以后,角部及角部過渡區附近有3個上峰值形成。從長邊經過角部到短邊的壁厚變化為先增加再減小,在長邊和角部的過渡區、短邊和角部的過渡區出現2個下峰值。第7道次軋后,3個上峰值分別為8.32 mm、8.31 mm和8.16 mm,下峰值分別為8.23 mm和8.14 mm,平均壁厚為8.17 mm。

圖7 穩定段壁厚分布

4.3 縱向延伸分析

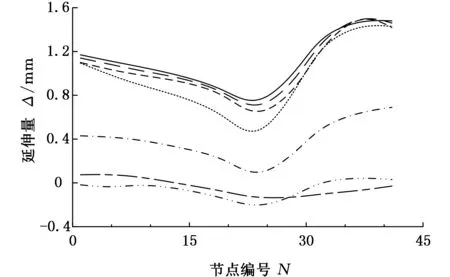

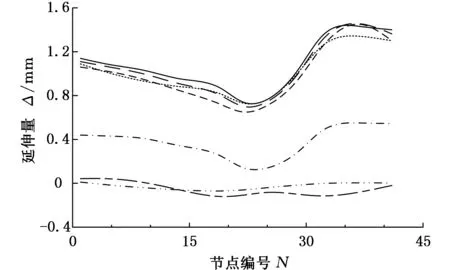

管坯沿縱向(軋制方向)的延伸量分布可以反映矩形管成形過程中金屬沿軋制方向的流動情況,圖8所示為冷彎成形時矩形管橫截面內外層延伸量分布。

由圖8可以看出,隨著壓下量的增大,縱向上延伸逐漸增大,長邊、角部和短邊的縱向延伸差別也逐漸變大。管坯長邊與短邊的外層延伸量大于內層延伸量,會導致軋制后在長邊和短邊中心處出現“內翻”現象。從第一架到第四架,長邊的“內翻”現象越來越明顯,短邊上的“內翻”現象不明顯,在角部則出現了明顯的“外翻”現象。22號節點到33號節點之間的區域,外層與內層的延伸量比較接近,即在角部和長寬邊之間的過渡區存在“位移中性面”。圖9所示為冷彎第七道次軋后的端部形狀,可明顯看到長邊和短邊的“內翻”和角部的“外翻”。

(a)外層

(b)內層

圖8 縱向延伸量分布

(a)軋前 (b)軋后

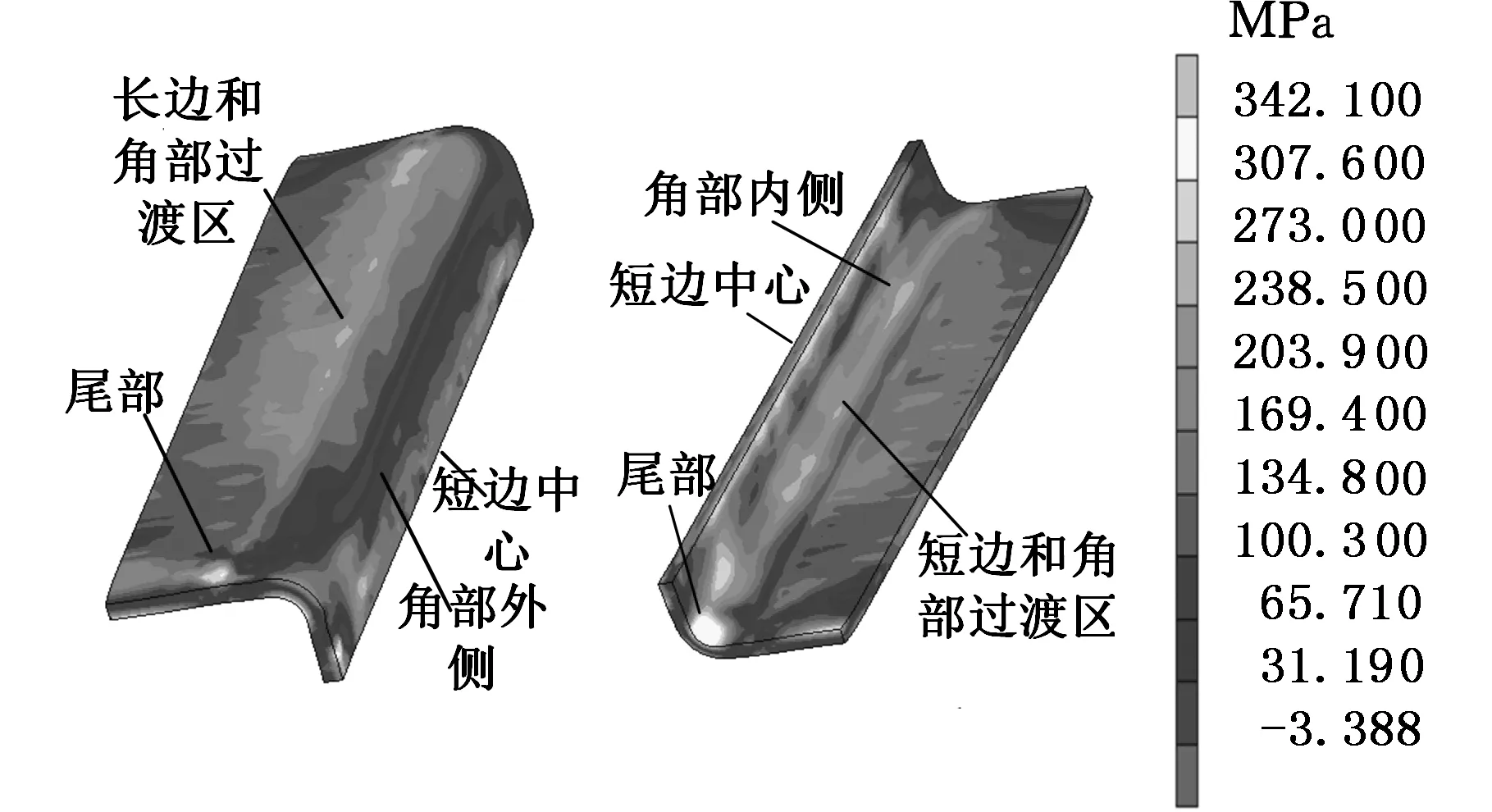

4.4 殘余應力分析

圖10為矩形管冷彎成形后的殘余應力分布云圖。可以看出,在外層上,長邊和角部的過渡區殘余應力較大,達到260 MPa,角部的殘余應力較小,只有15 MPa左右。在內層上,短邊中心處應力較大,達到300 MP,角部、角部和短邊過渡區的殘余應力也較大,為275 MPa左右。由于連續冷彎成形過程中金屬在軋件尾部形成金屬堆積,使得軋件尾部出現明顯的殘余應力集中現象,某些部位的殘余應力達到320 MPa。因此,由殘余應力分布可知軋后矩形管的長邊與角部、短邊與角部的過渡區是開裂危險區。

(a)外層 (b)內層

5 結論

(1)基于拓撲映射理論,根據冷彎成形過程幾何變形特性,建立了矩形管輥花設計的形心映射數學模型,獲得了冷彎成形的工藝參數,并進行了實驗,結果表明產品能夠滿足國標要求,說明該設計模型適用于冷彎成形加工。

(2)建立了矩形管冷彎成形的彈塑性有限元仿真模型,研究了矩形管冷彎成形過程的金屬流動規律及殘余應力分布狀況,仿真結果顯示終軋產品的壁厚存在3個上峰值和2個下峰值。通過研究內外層縱向延伸系數的差異,分析了終軋后“內翻”和“外翻”現象的成因。

(3)軋后殘余應力分布表明:在矩形管的冷彎成形過程中,角度的殘余應力不大,長邊與角部過渡區的殘余應力達到了260 MPa,短邊與角部過渡區的殘余應力達到了275 MPa,這兩個部位是開裂危險區。

[1] 唐荻,米振莉,蘇嵐.汽車板深加工技術發展趨勢[J].軋鋼,2015,32(1) :1-6. Tang Di,Mi Zhenli,Su Lan. Trend of Development in Automobile Sheet Deep Working Technology[J]. Steel Rolling,2015,32(1):1-6.

[2] 劉毅,秦國鵬,陳水榮.彎型鋼建筑體系的發展與應用現狀[J]. 鋼結構,2013,28(9):1-3. Liu Yi,Qin Guopeng,Chen Shuirong.The Development and Application of Cold-formed Steel Building System [J]. Steel Construction,2013,28(9):1-3.

[3] Wiebenga J H,Weiss M,Rolfe B,et al.Product Defect Compensation by Robust Optimization of a Cold Roll Forming Process[J]. Journal of Materials Processing Technology,2013,213(6):978-986.

[4] Groche P,Henkelmann M,Goetz P,et al.Cold Rolled Profiles for Vehicle Construction[J]. Archives of Civil and Mechanical Engineering,2008,8(2):31-38.

[5] 韓飛,劉繼英,艾正青,等.輥彎成型技術理論及應用研究現狀[J].塑性工程學報,2010,17(5):53-60. Han Fei,Liu Jiying,Ai Zhengqing,et al. State of the Art of Research on Roll Forming Process[J]. Journal of Plasticity Engineering,2010,17(5):53-60.

[6] Farahmand H R,Abrinia K.An Upper Bound Analysis for Reshaping Thick Tubes to Polygonal Cross-section Tubes through Multistage Roll Forming Process[J]. International Journal of Mechanical Sciences,2015,100:90-98.

[7] Lindgren M. Cold Roll Forming of a U-channel Made of High Strength Steel[J]. Journal of Materials Processing Technology,2007,186:77-81.

[8] Mohammad M K,Hassan M N,Behnam A,et al.Flange Wrinkling in Flexible Roll Forming Process[J]. Procedia Engineering,2014,81:245-250.

[9] Barbara R,Herve D,Romain B.Numerical Simula-tion of the Roll Forming of Thin-walled Sections and Evaluation of Corner Strength Enhancement[J]. Finite Elements in Analysis and Design,2013,72:13-20.

[10] 韓非,石磊,劉繼英,等.應用先進高強鋼的典型汽車零件輥壓成形關鍵技術及開發[J].塑性工程學報,2013,20(3):65-69. Han Fei,Shi Lei,Liu Jiying,et al.Development and Key Technologies on Roll-formed Automobile Profiles with AHSS[J]. Journal of Plasticity Engineering,2013,20(3):65-69.

[11] 李茜,韓飛,楊河.成形工藝對冷彎方管殘余應力及焊接微觀組織的影響[J].鋼鐵研究學報,2014,26(1): 37-42. Li Qian,Han Fei,Yang He.Effect of Forming Processes on Residual Stresses and Weld Microstructure of Roll-formed Square Tube[J]. Journal of Iron and Steel Research,2014,26(1):37-42.

[12] Laila S B,Ahmed S A. Determination of the Forming Tool Load in Plastic Shaping of a Round Tube into a Square Tubular Section[J]. Journal of Materials Processing Technology,2009,209:1835-1842.

[13] Leu Daw-Kwei.The Shaping of a Circular Tube into a Symmetric Square-tube by Finite-element Modeling[J]. Journal of Materials Processing Technology,2006,178:287-296.

[14] Huang Yuung-ming. Elasto-plastic Finite Element Analysis of Squaring Circular Tube[J]. Transac-tions of Nonferrous Metals Society of China,2008,18(3):665-673.

(編輯 張 洋)

Roll Flower Design and Forming Mechanism of Rectangular Tubes in Cold Roll Forming Processes

Du Fengshan1Fu Zhiqiang2Yu Hui1

1.National Engineering Research Center for Equipment and Technology of C.S.R.,Yanshan University, Qinhuangdao, Hebei, 066004 2.Tianjin University of Science and Technology, Tianjin, 300222

In terms of multi-pass groove rolling characteristics of rectangular tubes in cold roll forming processes, considering the existence of topological equivalence relations between round tube billets and rectangular tubes, a centroid mapping mathematic model was established between them to realize the roll flower design of rectangular tubes in cold roll forming processes. The cold roll forming experiments were carried out on the test mill, and rolled products may meet the GB/T 6728-2002 standard. A simulation model for cold roll forming of rectangular tubes was established based on an elastic-plastic finite element method. The regularities of metal flow and longitudinal elongation were researched to analyze the formation cause of displacement neutral plane in corners and edges of the tube ends. The distributions of residual stresses of rectangular tubes were researched to determine the easy cracking positions. The results may be expected to provide theoretical basis for the design model of roll flower and forming technology of cold roll forming processes.

rectangular tube; cold roll forming; roll pass design; mapping; finite element analysis(FEA)

2016-03-24

國家自然科學基金資助項目(51275445); 河北省自然科學基金鋼鐵聯合基金資助項目(E2014203077)

TG335

10.3969/j.issn.1004-132X.2016.21.001

杜鳳山,男,1960年生。燕山大學機械工程學院教授、博士研究生導師。主要研究方向為大型冶金裝備自動化及其數字化技術等。付志強,男,1983年生。天津科技大學包裝與印刷工程學院講師。于 輝(通信作者),男,1974年生。燕山大學機械工程學院教授。