燃氣透平葉片尾緣開縫結構冷卻性能的數值研究

高炎,晏鑫,李軍

(西安交通大學葉輪機械研究所,710049,西安)

?

燃氣透平葉片尾緣開縫結構冷卻性能的數值研究

高炎,晏鑫,李軍

(西安交通大學葉輪機械研究所,710049,西安)

采用包含流體域和固體域的耦合傳熱數值求解方法,研究了壓力側開縫結構對典型燃氣透平葉片尾緣冷卻性能的影響,并利用已有的實驗數據考核了數值方法的有效性和精度。通過計算獲得了不同冷氣量、開縫唇厚條件下尾緣部位的冷卻性能。結果表明:在所考核的3種渦黏湍流模型中,標準k-ω湍流模型可以較好地模擬葉片尾緣的冷卻性能;采用流固耦合傳熱計算方法可以較好地模擬尾緣開縫出口區域冷卻氣體的溫度分布;增大吹風比可以有效加強內部冷卻通道內的對流換熱,并增大尾緣開縫出口區域的氣膜冷卻系數;開縫的高度固定時,唇厚越大,狹縫出口臺階處形成的旋渦尺度增大,減輕了主流流體對狹縫出口壁面的直接沖擊,導致狹縫出口區域的總體冷卻效果稍微提高,但整體流動損失增大。

尾緣開縫;耦合傳熱;吹風比;唇厚

現代燃氣透平的進口溫度遠高于葉片材料的熔點,因此需要采用嚴格的冷卻手段來保證葉片的安全性和壽命。為保證機組的氣動效率,渦輪葉片的尾緣通常設計得盡可能薄,這就要求尾緣區域必須采用更為有效的冷卻措施來避免局部燒蝕[1-2]。在尾緣處通常采用開縫結構進行冷卻,即在尾緣壓力面側切除部分結構,使內部冷卻通道在此形成一道狹縫,當冷卻氣體從狹縫內噴出時,會在尾緣區域形成氣膜,對高溫區進行冷卻。為了保證開縫結構的強度并增強冷卻通道中的對流換熱效果,開縫結構中通常會設置數排肋柱或定位筋等。

目前,國內外已開展了較多關于葉片氣膜冷卻的研究,但對葉片尾緣氣膜冷卻性能卻關注較少。Taslim等研究了噴射角度、開縫高度、唇厚、吹風比對開縫結構內冷卻性能的影響[3],發現開縫高度、唇厚及吹風比對尾緣區域冷卻有很大影響,噴射角度的變化影響不大。Holloway等對尾緣開縫結構進行了實驗和數值研究[4],研究表明開縫出口流場具有明顯的周期性和非定常特性。Ames等對帶尾緣開縫結構的葉片進行了實驗研究[5-6],分析了帶多排圓形肋柱的尾緣開縫結構對葉片內流場及冷卻效果的影響。Martini等對冷卻通道內肋柱的形狀和布置進行了一系列的實驗和數值研究[7-9],比較不同肋柱結構對冷卻效果的影響。隨后,Effendy等在文獻[2]實驗研究的基礎上對葉片尾緣吸力面主流的影響進行了詳細的數值研究[10]。國內的徐虹艷等在葉片尾緣內部以射流孔和旋流腔代替肋柱,來研究旋流腔室對葉片尾緣冷卻效果的影響[11]。周超等對二維渦輪葉片尾緣開縫結構在跨聲速條件下的冷卻性能進行了數值研究[12],發現冷卻氣流在開縫出口后的區域具有明顯的脫離再附著現象,壁面溫度呈現先增大后減小的趨勢。王掩剛等對尾緣開縫噴氣與主流的摻混及干擾作用進行了一系列的實驗及數值研究,分析了開縫結構對葉片尾緣區域流場的影響[13-14]。

上述對尾緣開縫結構內冷卻性能的數值研究中,均采用給定恒定壁溫、單純采用流體域的方法進行流動傳熱特性計算,這種簡化且沒有考慮固體與流體之間的相互傳熱作用,會對冷卻系數的計算結果產生很大影響。本文在Martini等實驗研究的基礎上,利用商用計算流體動力學軟件ANSYS-CFX,采用包含流體域、固體域的熱流耦合數值求解方法,研究了尾緣開縫結構對動葉尾緣區域內冷卻性能的影響。

1 計算模型和數值方法

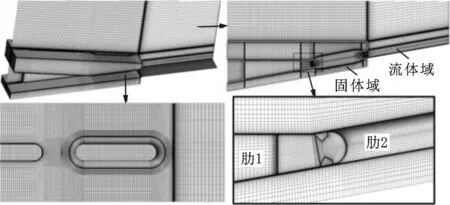

圖1、2分別給出了尾緣開縫結構與本文數值計算模型,表1給出了尾緣開縫結構的主要幾何參數。由于實驗中狹縫出口后的固體近似為絕熱材料,因此本文數值計算時設置開縫出口后的固體表面為絕熱壁面。定義狹縫出口在x方向坐標為0,絕熱壁面在x、z方向的長度L3、s分別為40、24 mm,分別對應x/H為0~10和z/H為0~6。表2給出了本文數值計算邊界條件。計算時出口靜壓為105.5 kPa,與實驗條件保持一致,工質采用理想空氣。

圖1 尾緣開縫結構

圖2 數值計算模型

圖3給出了本文數值計算網格,計算網格采用ANSYS-ICEM生成的多塊結構化網格。為了提高網格質量,兩個肋柱壁面附近均采用O型網格。

計算時,流體域邊界與固體域邊界設置為流固交接面,兩個界面之間進行熱量傳遞時保證熱通量守恒,溫度傳遞時采用插值傳遞的方式。當動量與質量方程的均方根殘差小于10-5、能量方程的均方根殘差小于10-6時,計算結果收斂。

表1 尾緣開縫結構主要幾何參數

表2 數值計算的邊界條件

圖3 本文數值計算網格

對控制方程的空間離散采用有限體積法。湍流模型采用標準k-ω兩方程湍流模型,計算離散精度為二階。

本文中吹風比定義為

M=ρcuc/(ρhguhg)

(1)

式中:ρc、ρhg為冷卻氣體和主流流體進口處的密度;uc、uhg為冷卻氣體和主流流體進口處的速度。

絕熱冷卻效率定義為

ηaw=(Thg-Taw)/(Thg-Tc)

(2)

式中:Taw為絕熱材料壁面的溫度;Thg、Tc為主流高溫流體和冷卻氣體進口處的溫度。

能量損失系數定義為

(3)

式中:Ps2、Pt2為出口靜壓和總壓;Pt1、Ptc為主流流體和冷卻氣體進口總壓;mhg、mc為主流流體與冷卻氣體的流量;Tt1、Ttc為主流流體和冷卻氣體的進口總溫;k為比熱容。

主流總壓損失系數定義為

φ=2(Pt1-Pt2)/(ρu2)

(4)

式中:u為出口氣流平均速度。

2 結果分析

2.1 冷卻通道的流量系數和流場結構

本文冷卻通道中的流量系數定義為

(2k/(k-1)RTtc[(Ptc/P3)k-1/k-1])1/2}

(5)

式中:P3為狹縫出口的靜壓;A3為狹縫出口的面積;R為氣體常數。

圖4給出了冷卻通道內流量系數與吹風比的關系。采用k-ω和SSTk-ω湍流模型計算得到的流量系數與實驗結果吻合良好,偏小3%左右,而采用k-ε湍流模型計算得到的流量系數比實驗值偏大10%左右。

圖4 冷卻通道內流量系數與吹風比的關系

圖5 肋2表面靜壓孔位置及壓力比的分布

圖5給出了肋2表面靜壓孔位置及壓力比的分布,從圖中可以看出,采用k-ω和SSTk-ω湍流模型計算得到的靜壓孔位置x1、x2、x3、x4處的壓力比Pi/Ptot,L1基本一致,均與實驗值吻合良好,而采用k-ε湍流模型計算得到的壓力比值比實驗值大。由此可見:采用k-ω和SSTk-ω湍流模型比采用k-ε湍流模型計算得到的冷卻通道流量系數和肋2表面壓力分布結果與實驗值吻合得更好。

圖6給出了能量損失系數及主流總壓損失系數與吹風比的關系。從圖中可以看到,主流總壓損失系數隨著吹風比的增大而逐漸減小,總體能量損失系數基本保持不變。吹風比增大時,冷卻氣體與主流流體的速度差減小,摻混過程中的流動損失減小,因此主流總壓損失系數降低,而吹風比增大又會使冷卻通道內的流動損失增大,綜合作用下得到的總體能量損失系數基本保持不變。實際設計時,過大的吹風比會對葉片尾跡流動產生很大干擾,降低下級葉柵進口溫度,影響透平級效率,因此需要根據具體工況確定合適的吹風比。

圖6 損失系數與吹風比的關系

2.2 網格無關性驗證

分別采用100萬、200萬、400萬和800萬的流體域網格來研究網格疏密對絕熱壁面冷卻效率分布的影響。圖7給出了不同網格數時,絕熱壁面展向平均冷卻效率的分布。從圖中可以看出,在相同的吹風比條件下,采用網格數為200萬、400萬、800萬的流體域網格計算得到的絕熱壁面冷卻效率分布基本一致,最終本文采用400萬的流體域網格對尾緣狹縫內的流動傳熱特性進行研究。

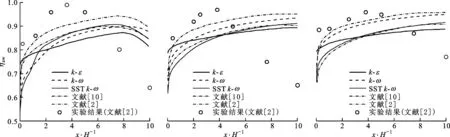

2.3 數值方法的驗證

圖8給出了采用不同湍流模型時,絕熱壁面展向平均冷卻效率分布。在x/H為0~4之間的區域,采用k-ε、k-ω和SSTk-ω這3種湍流模型計算得到的絕熱壁面展向平均冷卻效率變化規律與實驗結果規律一致,均是隨著x/H的增大而逐漸增大;在x/H>4時,實驗得到的絕熱壁面冷卻效率逐漸下降,而數值計算結果仍然保持緩慢增長的趨勢,比實驗值偏高。總體來看,3種湍流模型中采用k-ω湍流模型的計算結果與實驗值吻合較好,與文獻[2]的數值計算結果最接近,準確度也高于文獻[10]的數值計算結果。

從圖8中可以看到,采用RANS方法計算得到的絕熱壁面冷卻效率分布規律均與本文計算結果一致。采用RANS方法求解時得到的絕熱壁面下游區域的冷卻效率相比實驗結果偏高,這是由于狹縫出口區域具有周期性旋渦脫落的非定常流動特性[4],如果要對該區域的冷卻效率進行更加準確的預測,則需要使用更加精確的模型,如DES,LES等。

(a)M=0.5 (b)M=0.8 (c)M=1.1圖7 不同網格密度得到的絕熱壁面展向平均冷卻效率分布

(a)M=0.5 (b)M=0.8 (c)M=1.1圖8 不同湍流模型得到的絕熱壁面展向平均冷卻效率分布

2.4 耦合傳熱與純流體域計算結果比較

圖9給出了采用耦合傳熱計算方法與采用流體域計算方法計算得到的絕熱壁面展向平均冷卻效率分布。采用流體域計算時,設置所有固定壁面溫度為380 K[10]。本文采用純流體域方法計算得到的絕熱壁面展向平均冷卻效率分布與文獻[10]的數值計算結果基本一致,與文獻[2]的數值計算結果相比總體偏低,與采用耦合傳熱計算方法得到的結果相比在M=0.5時總體較高,在M=0.8、1.1時總體較低。在M=0.8、1.1時,采用耦合傳熱計算方法得到的絕熱壁面展向平均冷卻效率與文獻[2]的數值計算結果十分接近,并且與實驗值吻合更好。

(a)M=0.5 (b)M=0.8 (c)M=1.1圖9 不同計算方法得到的絕熱壁面展向平均冷卻效率分布

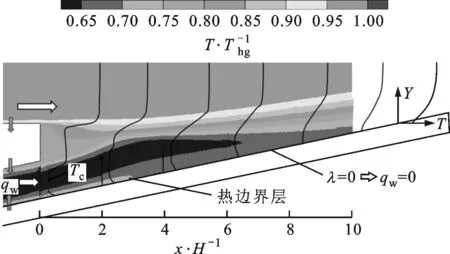

圖10給出了采用兩種計算方法得到的子午面(z/H=3)固體及流體溫度分布。采用耦合傳熱計算方法得到結果中,與主流流體接觸的固體表面溫度明顯高于400 K,因此采用流體域計算時,設置壁面溫度為380 K會使計算得到的主流近壁面區域溫度較低,主流在開縫出口處與冷卻氣體的摻混溫度也較低。耦合傳熱計算方法得到的結果中顯示,吹風比增大使得固體內平均溫度顯著降低,說明增大吹風比對固體的冷卻效果十分明顯。在3種吹風比條件下,耦合傳熱計算方法得到的肋柱表面的平均溫度分別在400 K,380 K和370 K左右,計算得到的冷卻氣體的溫度相比于純流體域計算結果在M=0.5時整體較高,在M=0.8時基本一致;在M=1.1時整體較低。冷卻氣體溫度分布與肋柱溫度分布規律相一致,冷卻通道內固體表面溫度對冷卻氣體溫度分布有很大影響。加入固體域進行耦合傳熱計算時,固體表面的溫度分布與采用流體域計算時設定的恒定壁溫條件相差很大,對主流流體和冷卻氣體溫度分布計算結果均有明顯影響。

(a)耦合傳熱計算結果

(b)純流體域計算結果圖10 子午面固體及流體溫度分布

圖11給出了吹風比為0.8時,z/H=1截面上溫度比(T/Thg)的分布。冷卻氣體對絕熱壁面上游區域溫度的影響,主要是通過冷卻氣體在冷卻通道下壁面附近存在的熱邊界層的作用。冷卻氣體在冷卻通道內被加熱,呈現出兩側近壁面溫度高、中間溫度低(與進口溫度相差不大)的分布規律。冷卻氣體在通過狹縫出口時,絕熱壁面附近氣體仍具有較高的溫度,在流動過程中近壁面氣體溫度逐漸降低。因此,在1點處絕熱壁面溫度Tw1最高,冷卻效率較低,沿著流動方向冷卻效率逐漸增大。在5點附近區域的氣流溫度最低,存在冷卻效率的最大值。在6點位置以后,主流高溫氣體開始作用到絕熱壁面,使絕熱壁面溫度持續增大,冷卻效率下降。

圖11 z/H=1截面溫度比(T/Thg)分布

圖12給出了兩種計算方法得到的絕熱壁面冷卻效率分布。采用純流體域計算時,由于壁面溫度均設置恒定,在不同吹風比條件下形成的熱邊界層相差不大,因此絕熱壁面冷卻效率分布基本一致。采用耦合傳熱計算方法時,隨著吹風比的增大,固體溫度逐漸降低,所形成的熱邊界層溫度逐漸降低,作用距離縮短,因此在狹縫出口處絕熱壁面的冷卻效率逐漸增大,低冷卻效率區域逐漸減小,高冷卻效率區域逐漸增大并向絕熱壁面上游移動。

(a)耦合傳熱計算 (b)純流體域計算圖12 絕熱壁面冷卻效率分布

熱邊界層只存在于偏離肋柱即z/H為0~2和z/H為4~6之間的區域,主要是這些區域冷卻氣流具有比較明顯的層流流動,而在z/H為2~4之間的區域由于肋柱的作用而存在十分復雜渦系結構,流動換熱情況比較復雜。在肋柱背風面低壓的作用下,冷卻氣體流經肋柱后存在一個向中間偏轉并加速的過程,造成等冷卻效率線沿流動方向存在兩處明顯的突出。部分偏轉氣體會在x/H為2左右的區域形成旋渦,并帶動一部分氣體反向流向肋柱,因此在z/H為2.5~3.5、x/H為0~2之間區域的冷卻效率與x/H為2附近的冷卻效率基本一致,等冷卻效率線存在一個與流動方向相反的突出。在z/H為2.5~3.5之間區域,受肋柱背風面低壓的影響,主流流體會更快地作用到絕熱壁面上。從圖10可以看到,隨著吹風比的增大,絕熱壁面z/H為2.5~3.5之間的下游區域冷卻效率顯著增大。吹風比增大,使得冷卻氣體的流速提高,可以有效減輕主流流體對絕熱壁面直接沖擊,改善絕熱壁面上的氣膜冷卻效果。

綜上,冷卻氣體溫度分布尤其是絕熱壁面上游熱邊界層的溫度分布,對絕熱壁面冷卻效率的分布有很大影響。只有采用包含固體域和流體域的耦合傳熱計算方法,考慮流體與固體之間的耦合傳熱作用,才能更好地模擬狹縫出口區域冷卻氣體的溫度場以及絕熱壁面的冷卻效率分布。

2.5 唇厚對絕熱壁面冷卻效果的影響

采用k-ω湍流模型及耦合傳熱方法研究不同開縫唇厚(t/H=0.25,0.5,1,1.5)對尾緣開縫結構出口絕熱壁面冷卻效果的影響。圖13給出了吹風比為0.8、不同唇厚時,絕熱壁面展向平均冷卻效率的分布。

圖13 絕熱壁面展向平均冷卻效率分布

在x/H為0~3的區域,不同唇厚時,絕熱壁面展向平均冷卻效率基本一致,在x/H>3的區域,t/H增大時冷卻效率稍微增大。t/H為1和1.5時,得到的冷卻效率相差很小。說明適當增大唇厚可以改善狹縫出口區域冷卻效果,但是唇厚增大到一定程度時,冷卻效果不再有效改善。

圖14給出了吹風比為0.8,不同唇厚時,絕熱壁面上的冷卻效率的分布情況。唇厚對絕熱壁面冷卻效率的影響主要集中在z/H為2.5~3.5之間區域,其他區域的冷卻效率分布基本一致。

(a)t/H=0.25 (b)t/H=0.50

(c)t/H=1.00 (d)t/H=1.50圖14 絕熱壁面冷卻效率分布

圖15給出了能量損失系數及總壓損失系數與唇厚的關系。從圖中可以看到,能量損失系數及總壓損失系數均隨著唇厚的增大而增大。適當增加唇厚雖然可以使狹縫出口區域的冷卻效率有所提升,但是要以較大的流動損失為代價。在實際設計過程中,通常需要根據葉片尾緣的具體結構來選取適當的唇厚,來滿足冷卻、流動、強度等方面的要求。

圖15 損失系數與唇厚的關系

圖16、17分別給出了M=0.8,不同唇厚結構的計算結果中,z/H=1和z/H=3這兩個截面的溫度比(T/Thg)和速度比(U/Uhg)的分布。從圖16可知,唇厚的增大使冷、熱氣流開始混合的位置后移,但是對溫度的整體分布規律以及熱邊界層的影響較小,只是增加了溫度梯度的高度。因此,不同唇厚時,絕熱壁面z/H為0~2和z/H為4~6之間區域的冷卻效率分布規律基本一致。從z/H=3截面的溫度比分布可以看到絕熱壁面表面附近的低溫區域顯著增大,唇厚的改變主要影響了該位置附近的流場結構。

(a)z/H=1 (b)z/H=3圖16 各截面溫度比(T/Thg)分布

(a)z/H=1 (b)z/H=3圖17 各截面速度比(U/Uhg)分布

從圖17中可以看到,在z/H=1截面,主流流體和冷卻氣體高速流過臺階,并在臺階處形成了兩個方向相反的旋渦。在肋柱背風面低壓的驅動下,這兩個旋渦在自身旋轉的同時還會向肋柱附近逐漸移動。由于主流流速比冷卻氣體流速高很多,因此在出口臺階處形成的旋渦的流體主要來自冷卻氣體。唇厚的增大使得在狹縫出口臺階處形成的旋渦尺度增大,但是對絕熱壁面附近的流場結構影響較小,因此不同唇厚時形成的熱邊界層相差不大。

圖18給出了x/H=1截面的流線分布。從圖中可以看到,z/H=1截面臺階處形成的兩個旋渦發展至z/H=3截面附近時,下部的旋渦會脫離臺階向下游偏轉,并與肋柱背風面形成的旋渦相互作用,形成更加復雜的流場結構。從圖18中可以看到,z/H=3截面兩側各存在兩個旋渦,由于臺階背風面區域氣體流速很低,在兩側旋渦的作用下氣流速度會稍微增大,因此在圖17,z/H=3截面的速度比分布中,對應旋渦的位置出現局部高速區域。

圖18 x/H=1截面流線分布

從圖17,z/H=3截面的流線分布可以看到,唇厚的增大,使流場結構發生了顯著變化。在t/H=0.25和0.5時,唇厚較小,主流流體的作用較強,在狹縫出口臺階處只存在一個由主流驅動形成的順時針旋轉的旋渦,冷卻氣體驅動產生的旋渦發生偏轉向下游流動。唇厚的增大使得主流流體與冷卻氣體之間的距離增大,相互作用減弱。在t/H=1和1.5時,主流流體在臺階處的作用減弱,僅帶動部分流體發生偏轉流動,未形成明顯旋渦。在t/H=1.5時,冷卻氣體驅動形成的旋渦得到充分發展,分出一部分氣體向下游偏轉流動后,在臺階處仍能保持著旋渦形式。在t/H=1.5時,由于流場結構的變化,所以絕熱壁面上冷卻效率分布的規律有很大不同。從圖17可以看到,在絕熱壁面x/H為1~2之間的區域仍然受x/H=2處旋渦反向流動的作用,但是在x/H為0~1之間的區域受到了來自臺階處旋渦的沖擊作用,由于臺階溫度較高,使得該區域冷卻效率相對其他唇厚的計算結果較低。絕熱壁面z/H為2.5~3.5,x/H>3的區域冷卻效率主要受主流高溫流體的影響。主流流體在肋柱背風面低壓的作用下會更早作用到絕熱壁面,引起冷卻效率下降。唇厚的增大顯著增大了主流流體與絕熱壁面的距離,減弱了主流流體對絕熱壁面的直接沖擊。從圖14中可以看到,絕熱壁面z/H為2.5~3.5,x/H>3之間的區域,冷卻效率隨著唇厚的增大逐漸增大,冷卻效果改善。

3 結 論

采用包含流體域和固體域的耦合傳熱數值求解方法,研究了壓力側開縫結構對典型燃氣透平葉片尾緣冷卻性能的影響,比較了與純流體域計算結果之間的差異,研究了吹風比和唇厚對尾緣開縫出口區域冷卻效果的影響,得到如下結論:

(1)當吹風比為0.5、0.8和1.1時,尾緣開縫結構內冷卻通道的流量系數基本保持在0.7左右,能量損失系數基本保持在4%左右,主流總壓損失系數分別為5.7%、5.3%和4.3%左右;

(2)與流體域、設置壁面溫度恒定的計算方法相比,采用耦合傳熱計算方法、考慮流體與固體之間的耦合傳熱作用時,在高吹風比下可以更好地模擬狹縫出口區域冷卻氣流的溫度場以及絕熱壁面冷卻效率的分布;

(3)增大吹風比可以有效增強冷卻通道內的對流換熱,改善開縫出口區域的氣膜冷卻效果,減少主流流體的總壓損失,但是會增加冷卻通道內的壓力損失;

(4)開縫唇厚的增大使主流流體遠離絕熱壁面,由此減弱了主流流體對絕熱壁面的直接沖擊,改善了尾緣開縫出口區域的氣膜冷卻效果,但是會使能量損失和主流總壓損失增大。

[1] HORBACH T, SCHULZ A, BAUER H J, et al. Trailing edge film cooling of gas turbine airfoils-effects of ejection lip geometry on film cooling effectiveness and heat transfer [J]. Journal of Heat Transfer, 2010, 41(8): 849-865.

[2] MARTINI P, SCHULZ A, WHITNEY C F, et al. Experimental and numerical investigation of trailing edge film cooling downstream of a slot with internal rib arrays [J]. Proceedings of the Institution of Mechanical Engineers: Part A Journal of Power and Energy, 2003, 217(4): 393-401.

[3] TASLIM M E, SPRING S D, MEHLMANN B P, et al. An experimental investigation of film cooling effectiveness for slots of various exit geometries [C]∥26th AIAA/SAE/ASME/ASEE Joint Propulsion Conference. Reston, VA, USA: AIAA, 1990: 2266.

[4] HOLLOWAY D S, LEYLEK J H, BUCK F A, et al. Pressure side bleed film cooling: part 2 unsteady framework for experimental and computational results, GT2002-30472 [R]. New York, USA: ASME, 2002.

[5] AMES F, FIALA N, JOHNSON J, et al. Gill slot trailing edge heat transfer: effects of blowing rate, Reynolds number, and external turbulence on heat transfer and film cooling effectiveness, GT2007-27397 [R]. New York, USA: ASME, 2007.

[6] FIALA N, JASWAL I, AMES F, et al. Letterbox trailing edge heat transfer: effects of blowing rate, Reynolds number, and external turbulence on heat transfer and film cooling effectiveness, GT2008-50474 [R]. New York, USA: ASME, 2008.

[7] MARTINI P, SCHULZ A. Experimental and numerical investigation of trailing edge film cooling by circular wall jets ejected from a slot with internal rib arrays [J]. ASME Journal of Turbomachinery, 2004, 126(2): 229-236.

[8] MARTINI P, SCHULZ A, BAUER H J, et al. Film cooling effectiveness and heat transfer on the trailing edge cut-back of gas turbine airfoils with various internal cooling designs [J]. ASME Journal of Turbomachinery, 2006, 128(1): 196-205.

[9] MARTINI P, SCHULZ A, BAUER H J, et al. Detached eddy simulation of film cooling performance on the trailing edge cut-back of gas turbine airfoils [J]. ASME Journal of Turbomachinery, 2006, 128(2): 292-299.

[10]EFFENDY M, YUFENG Y, JUN Y, et al. Comparison study of turbine blade with trailing-edge cutback coolant ejection designs [C]∥51st AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition. Reston, VA, USA: AIAA, 2013: 0548.

[11]徐虹艷, 張靖周, 譚曉茗. 渦輪葉片尾緣內冷通道旋流冷卻特性 [J]. 航空動力學報, 2014, 29(1): 59-66. XU Hongyan, ZHANG Jingzhou, TAN Xiaoming. Vortex cooling performance in internal cooling channel of turbine blade trailing edge [J]. Journal of Aerospace Power, 2014, 29(1): 59-66.

[12]周超, 常海萍, 崔德平, 等. 渦輪葉片尾緣斜劈縫氣膜冷卻數值模擬 [J]. 南京航空航天大學學報, 2006, 38(5): 583-589. ZHOU Chao, CHANG Haiping, CUI Deping, et al. Numerical investigation of the cooling flow downstream of a turbine guide vane trailing edge slot [J]. Journal of Nanjing University of Aeronautics and Astronautics, 2006, 38(5): 583-589.

[13]王掩剛, 劉波, 姜健, 等. 渦輪葉片尾緣開縫噴氣的數值模擬和試驗研究 [J]. 航空動力學報, 2006, 21(3): 474-479. WANG Yangang, LIU Bo, JIANG Jian, et al. Experiment and numerical simulation investigation of turbine blade with trailing edge ejection [J]. Journal of Aerospace Power, 2006, 21(3): 474-479.

[14]王掩剛, 劉波, 曹志鵬. 噴氣流與柵后流場摻混及干擾效應的探討 [J]. 推進技術, 2002, 23(3): 223-225. WANG Yangang, LIU Bo, CAO Zhipeng. Mixing process in symmetry trailing edge slot for a turbine blade [J]. Journal of Propulsion Technology, 2002, 23(3): 223-225.

[本刊相關文獻鏈接]

姚爾人,王煥然,席光.一種壓縮空氣儲能與內燃機技術耦合的冷熱電聯產系統.2016,50(1):22-27.[doi:10.7652/xjtuxb201601004]

郭濤,管志成,孫光普,等.調頻振子-液體聯合水平減振的流固耦合機理研究.2016,50(1):28-33.[doi:10.7652/xjtuxb 201601005]

胡鵬,王偉,鄧康耀,等.排氣再循環與燃燒邊界條件耦合對增壓汽油機有效熱效率的影響.2016,50(1):34-40.[doi:10.7652/xjtuxb201601006]

丁文俊,宋保維,毛昭勇,等.海洋動能發電裝置在水下探測航行器的安裝位置對發電性能的影響.2016,50(1):108-114.[doi:10.7652/xjtuxb201601017]

白浩,王伊卿,董霞,等.Ti6Al4V鈦合金脈沖激光拋光微裂紋產生機理與尺寸特征研究.2015,49(12):117-123.[doi:10.7652/xjtuxb201512019]

宋明毅,吳偉烽,李直.汽車空調壓縮機氣閥運動規律模擬.2015,49(12):144-150.[doi:10.7652/xjtuxb201512023]

祝培源,郭振東,陳紅梅,等.排汽缸全局氣動優化及設計知識挖掘方法.2015,49(11):26-32.[doi:10.7652/xjtuxb2015 11005]

李彪,李黎川.新型磁鏈觀測算法及其在永磁同步電機無位置傳感器控制中的應用.2015,49(11):102-109.[doi:10.7652/xjtuxb201511017]

康樂,胡欲立,張克涵.水下磁諧振式無線電能傳輸系統的分析與設計.2015,49(10):41-47.[doi:10.7652/xjtuxb201510 007]

(編輯 趙煒 苗凌)

Numerical Investigations on the Cooling Performance of Trailing Edge Cutback in Gas Turbine Blade

GAO Yan,YAN Xin,LI Jun

(Institute of Turbomachinery, Xi’an Jiaotong University, Xi’an 710049, China)

A conjugate heat transfer method, which takes both the fluid and solid domains into consideration, was utilized to investigate the effect of pressure side cutback geometry on the cooling performance in a typical gas turbine blade. In order to validate the present numerical methods, the computed film cooling coefficient and pressure were compared with the experimental data. After the reliability and accuracy of the numerical method have been demonstrated, the influence of blowing ratio and lip thickness on the cooling performance was studied in detail. It shows that, among the selected three standardk-εturbulence model,k-ωturbulence model and SSTk-ωturbulence model, thek-ωturbulence model has superior accuracy in predicting the cooling performance of the blade trailing edge cutback. The conjugate heat transfer method considering both fluid domain and solid domain could properly resolve the temperature distributions near the cutback lip. As the blowing ratio increases, the convection heat transfer in the blade cutback channel is enhanced, and the corresponding film cooling coefficients are increased at the cutback outlet. If the height of the ejection slot is fixed, the scale of the vortices at the slot exit is increased with the increase of lip thickness. Such flow pattern reduces the impact effect of mainstream to the trailing edge cutback, which leads to a slight improvement of the overall cooling effectiveness at the cutback outlet region. However, the loss coefficient of the whole flow region is inevitably increased.

trailing edge cutback; conjugate heat transfer; blowing ratio; lip thickness

10.7652/xjtuxb201603005

2015-06-20。 作者簡介:高炎(1991—),男,博士生;晏鑫(通信作者),男,副教授。

時間:2015-12-28

http:∥www.cnki.net/kcms/detail/61.1069.T.20151228.1956.002.html

TK11

:A

:0253-987X(2016)03-0029-09