碟簧對射流式沖擊器密封影響研究

吳冬宇, 彭枧明, 孫 強, 張鑫鑫, 楊冬冬

(吉林大學 建設工程學院,長春 130021)

?

碟簧對射流式沖擊器密封影響研究

吳冬宇, 彭枧明, 孫 強, 張鑫鑫, 楊冬冬

(吉林大學 建設工程學院,長春 130021)

以SC-86H高壓高能射流式沖擊器為研究對象,通過密封試驗及ANSYS-LSDYNA有限元分析手段,研究了碟簧對用于端面密封的密封圈密封性能的影響。結果表明:在高壓流體環境下,碰撞后碟簧變形會引起密封蓋與射流元件密封配合面出現分離間隙,而較大的間隙張開量是導致密封圈失效的關鍵。間隙張開量與碟簧疊合數量負相關,當碟簧疊合數量為三片以下時,最大間隙張開量大于0.187 mm,密封圈損毀失效;當碟簧疊合數量為四片時,最大間隙張開量為0.086 mm,密封圈存在較高的失效風險;當碟簧疊合數量達到五片以上時,最大間隙張開量小于0.049 mm,可保證密封圈密封長期有效。此外,隨著碟簧數量增加,碟簧中最大應力下降,三片碟簧疊合可滿足碟簧的應力強度最低要求,考慮到疲勞及密封,碟簧數量應選擇五片以上。

碟簧;射流式沖擊器;高壓流體;分離間隙;密封圈;ANSYS-LSDYNA

射流式液動沖擊器可提高石油鉆井效率30%以上,且具有易損件少,糾斜效果好,高圍壓環境適應性強等優點,在深孔鉆井領域具有良好的應用前景[1-3]。新型研制的高能高壓射流式液動沖擊器在保留現有射流式液動沖擊器優點的基礎上,沖擊功大幅提升,沖擊末速度已經突破7 m/s。然而高壓條件下密封圈頻繁失效大幅縮短了沖擊器連續作業時間,成為了亟待解決的關鍵問題。

密封圈是實現射流式沖擊器高壓流體密封的主要部件,其密封效果對射流式沖擊器工作的連續性和穩定性具有重要影響[4-5]。射流式液動沖擊器裝配后的軸向余量通常由碟簧補償[6],在高速運動的沖錘活塞高頻沖擊下,碟簧發生周期性形變,沖擊器軸向由碟簧預緊的各部件隨著碟簧壓縮狀態變化而相互分離。較大的張開間隙會使得間隙流道急劇變化,在高壓流體作用下易發生沖蝕和氣蝕現象[7-8],導致密封圈密封失效[9]。在井底高溫、潮濕以及泥漿侵蝕作用下密封圈老化速率大幅增加,耐磨性下降,使用壽命大幅減小[10-12],而間隙張開量的增加會加大密封圈動載下的變形量,進一步加速密封圈的疲勞損壞,加快了密封失效進程[13-14]。因此,控制間隙張開量十分必要,在滿足裝配需求的同時,保證端面動密封的長久有效對于維持沖擊器連續正常工作、減小輔助作業時間、降低生產成本具有重要意義。筆者通過試驗觀察不同數量碟簧預緊下的沖擊器工作狀態及密封情況,并應用ANSYS-LSDYNA計算出密封配合面的間隙張開量,揭示了高壓流體環境下密封圈工作狀態與間隙張開量的關系,以期為高能高壓射流式沖擊器以及其他相似密封結構的碟簧排布與密封設計提供指導。

1 密封性試驗

1.1 試驗裝置與設備

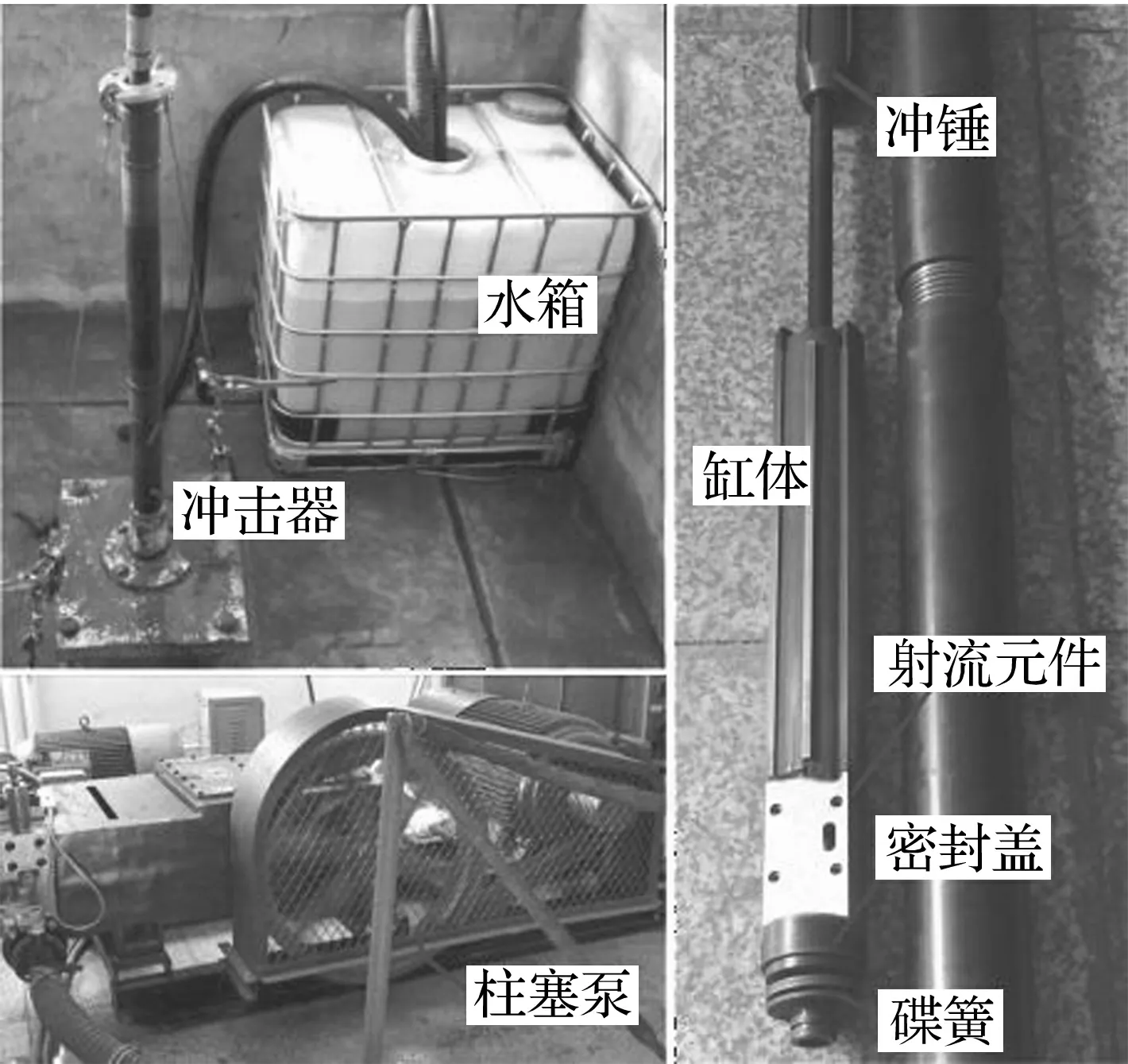

圖1 密封試驗設備及裝置Fig.1 The seal experimental devices and apparauses

現場實驗裝置如圖1所示,包括:SC-86H高壓高能射流式液動沖擊器、3P30三柱塞式高壓泵、穩壓罐、水箱等等。SC-86H沖擊器工作壓力13~16 MPa,沖擊頻率13~18 Hz,沖擊功110~128 J;柱塞式變頻泵最大流量250 L/min,額定功率90 kW,允許承受的最高壓力為18 MPa,可無級調節柱塞泵的流量輸入頻率。

1.2 試驗原理及方法

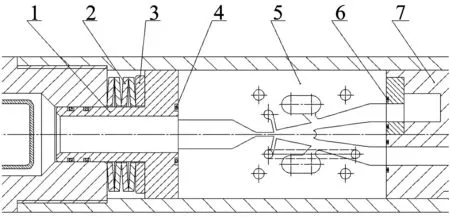

高壓高能射流式沖擊器上部密封結構如圖2所示,缸體與射流元件、射流元件與密封蓋分別由O型密封圈進行端面密封。高壓高能射流式沖擊器以雙穩態射流元件作為控制部件。高壓流體在柱塞泵泵送下由密封蓋進入射流元件,通過射流元件噴嘴形成高速水射流并附壁向一側,驅動沖錘高頻往復運動。隨著高速回程的沖錘頻繁撞擊,不同疊合方式的碟簧會產生不同位移量,對各個密封圈工作狀態的影響也會有所不同。由于碟簧對合組合方式產生的位移量較大,不利于實現高壓條件下的密封,因而碟簧組合僅采用疊合方式,即單片碟簧、雙片碟簧疊合、三片碟簧疊合、四片碟簧疊合以及五片碟簧疊合五種[15]。試驗時將泵的輸入流量調節至40 L/min,待沖擊器工作平穩后逐漸加大泵量,觀察并記錄壓力表讀數。當壓力表讀數下降或沖擊器連續工作30分鐘后停泵,取出密封圈觀察其變化情況。

1. 密封蓋;2. 碟簧;3. 墊片;4. 密封圈; 5.射流元件;6. 密封圈;7.缸體 圖2 高壓高能射流式沖擊器上部密封結構圖Fig.2 Sealing structure of liquid-jet hammer with high pressure and high energy

1.3 試驗結果

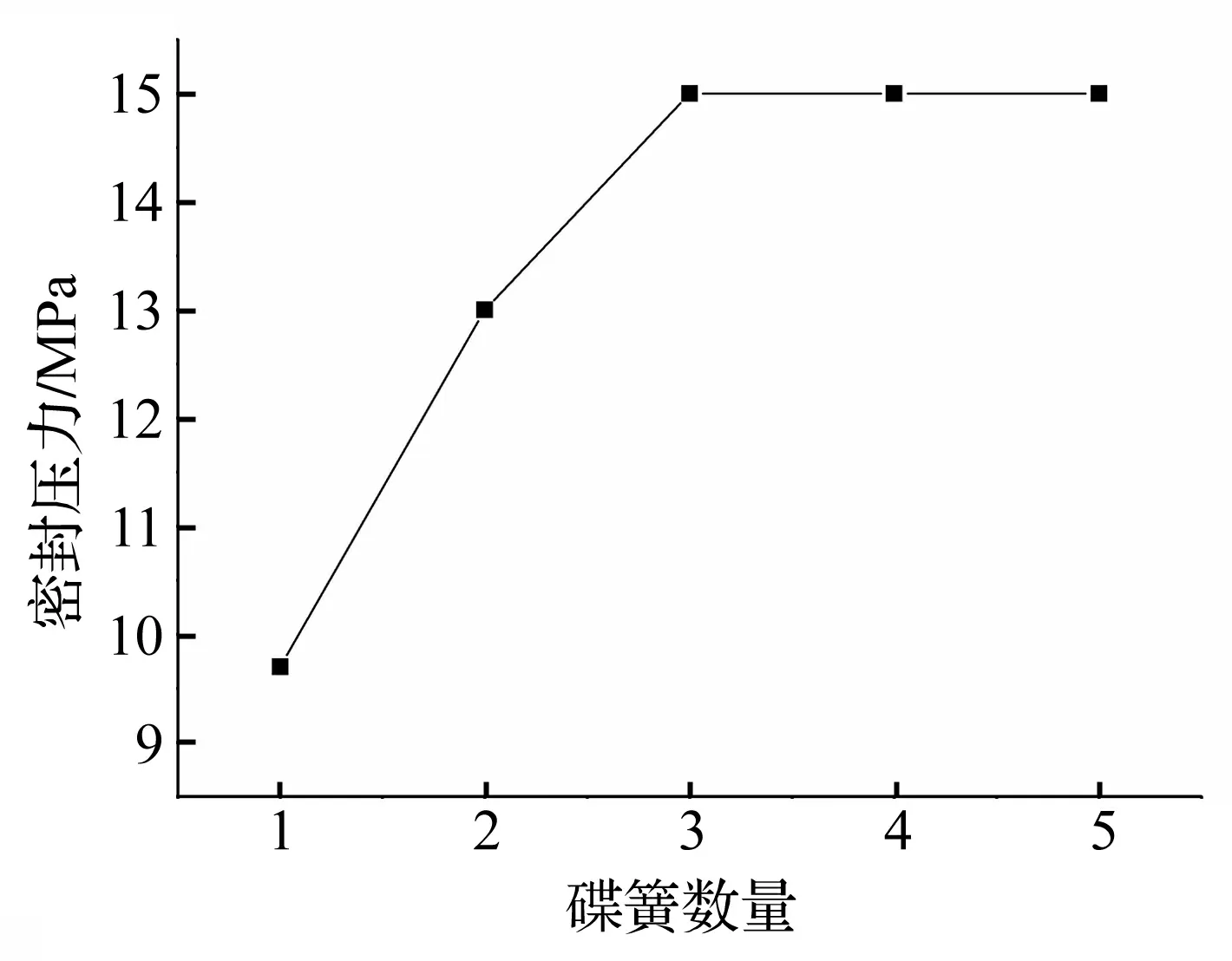

圖3為密封壓力與疊合碟簧數量關系曲線,單片碟簧補償的沖擊器在泵壓達到9 MPa時壓力突然下降,發生密封失效,而雙片碟簧疊合組和三片碟簧疊合組在壓力分別達到12 MPa和13.8 MPa時出現了同樣的情況。四片碟簧疊合和五片碟簧疊合試驗組則達到了預期工作壓力15 MPa,且沖擊器工作較為平穩。拆卸檢查時發現,采用了單片碟簧、雙片碟簧疊合以及三片碟簧疊合的試驗組,密封蓋和射流元件配合面處的密封圈被嚴重擠壓破壞;四片碟簧疊合試驗組密封圈出現撕裂缺口,且外邊緣一小部分被壓平;五片碟簧疊合試驗組的密封圈則較為完好。圖4為不同程度損壞的密封圈。對射流元件與缸體配合面處密封圈進行檢查,所有碟簧試驗組的密封圈均無破損。

圖3 不同數量碟簧疊合密封壓力曲線Fig.3 The curves of sealing pressures of different amounts of disk springs

分析認為,單片碟簧、雙片碟簧疊合以及三片碟簧疊合試驗組由于剛度相對較小,密封蓋與射流元件配合面處的密封圈變形后一部分進入配合間隙中,受到密封配合面的嚴重擠壓而發生破壞;四片碟簧疊合試驗組的剛度有所提高,分離間隙與前三組相比較小,維持了沖擊器的正常工作壓力,但密封圈仍存在一定程度的破損,鉆進過程中一旦遇到卡堵引起瞬時壓力升高可能會導致密封圈被完全破壞,長期工作存在很大的失效風險;五片碟簧疊合試驗組的分離間隙很小,密密封圈工作狀態造成影響。射流元件與缸體運動較為同步,配合面的間隙張開量較小,且射流元件出口處壓力相對入口壓力有所減小,密封圈可始終保持在密封圈槽內而沒有被流體擠壓進入間隙當中。

為進一步明確高壓流體環境下不同數量碟簧間隙張開量的大小,以及與密封圈工作狀態的關系,本文運用ANSYS-LSDYNA數值模擬分析了碰撞后的碟簧應力狀態,并對間隙張開量進行求解。

2 數值模擬

2.1 仿真模型建立

對SC-86H高能高壓射流式液動沖擊器進行網格劃分,劃分后的網格模型如圖5所示。對于變形較大的碟簧采用高密度網格以保證計算精度。網格采用非結構化SOLID185隱式單元進行預應力加載計算,加載后將單元轉換為SOLID164單元進行顯式求解[16]。碟簧的預加載壓縮量為0.25 mm,對沖錘活塞施加的初始速度為4.1 m/s。上接頭設為固定約束,其余各部件側向邊界均設置徑向約束。所有接觸均設為單面自動接觸,接觸摩擦為Coulomb模型,考慮到流體潤滑影響,摩擦因數取0.05。根據GB/T 1972—2005,碟簧材料為60Si2MnA,彈性模量為206 GPa,密度7 850 kg/m3,泊松比0.3。除碟簧外各部件材料均為35CrMo,彈性模量207 GPa,密度7 800 kg/m3,泊松比0.286。

圖5 SC-86H射流式沖擊器網格模型Fig.5 Mesh models of liquid-jet hammer of SC-86H

2.2 網格獨立性驗證

為了保證模型的計算精度,同時盡可能降低計算時間,須對仿真模型的網格獨立性進行檢驗。五片碟簧裝配模型的網格總量分別為189 506、313 137、491 362時,單次碰撞時密封蓋與射流元件、射流元件與缸體的分離量(間隙張開量)如表1所示。對比可知,當網格數為189 506時計算精度較差,而當網格數達到313 137時,計算結果趨于收斂,在滿足精度的同時計算時間相對較短,認為該模型較為合理。

表1 網格獨立性驗證結果Tab.1 The result of grid independence test

2.3 碰撞結果分析

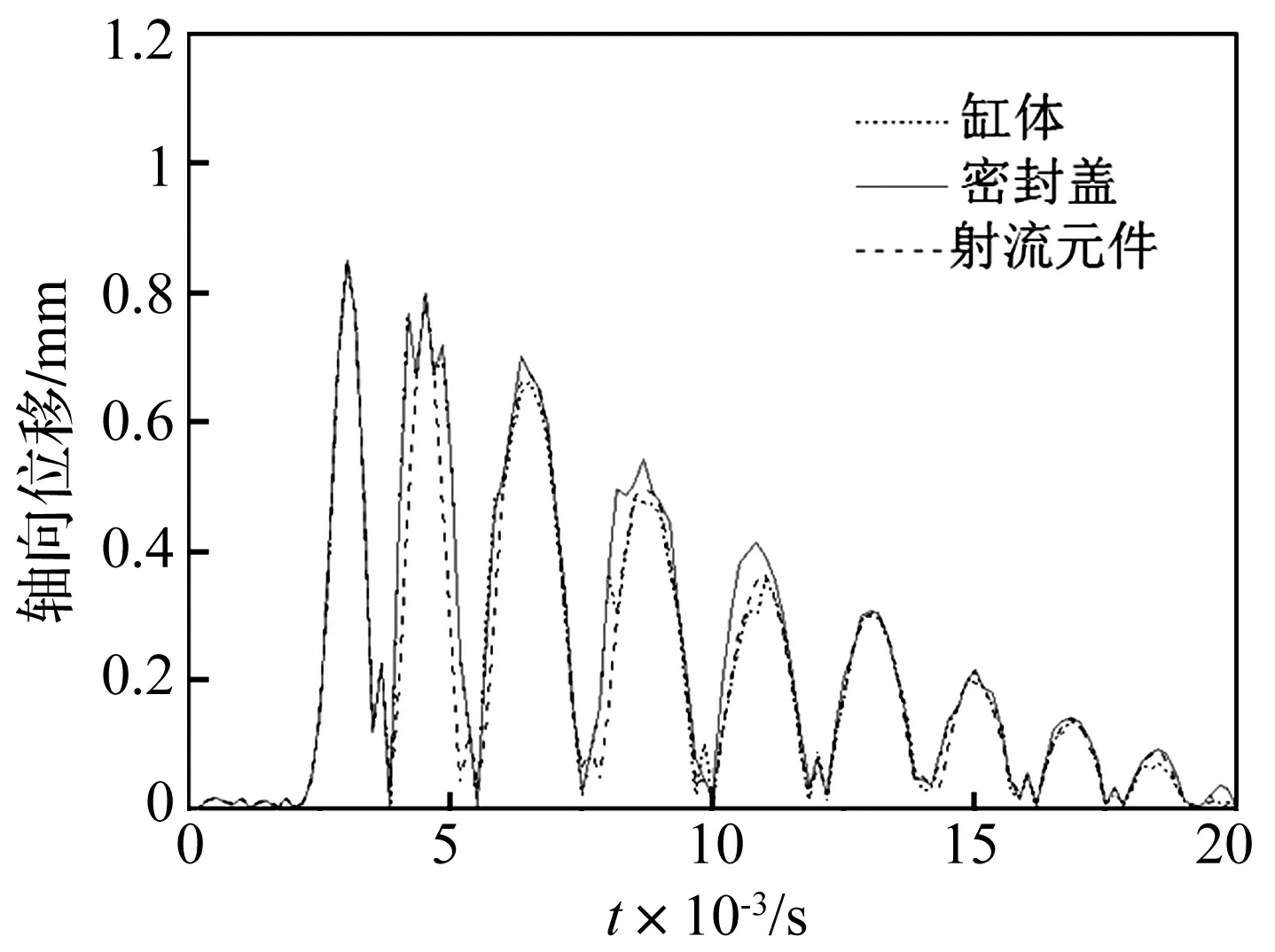

單片碟簧碰撞后密封蓋、射流元件和缸體的軸向位移隨時間變化曲線如圖6所示。隨著吸收能量的逐漸耗散,經過0.019 2 s,密封蓋、射流元件和缸體的運動趨于停止。沖擊器正常工作時沖錘活塞的運動頻率為13~15 Hz,運動周期為0.067~0.083 s。碟簧的疊合數增加,組合體的剛度會隨之增加,撞擊后的彈性儲能減少,因而各碟簧組總振動時間均小于0.019 2 s,遠小于沖錘活塞運動周期。故可排除沖錘活塞往復運動影響,采用單次沖擊模擬的計算結果較為可靠。

圖6 密封蓋、射流元件和缸體軸向位移隨時間變化曲線Fig.6 The curves of displacement-time history of sealed cap,fluidic amplifier and cylinder

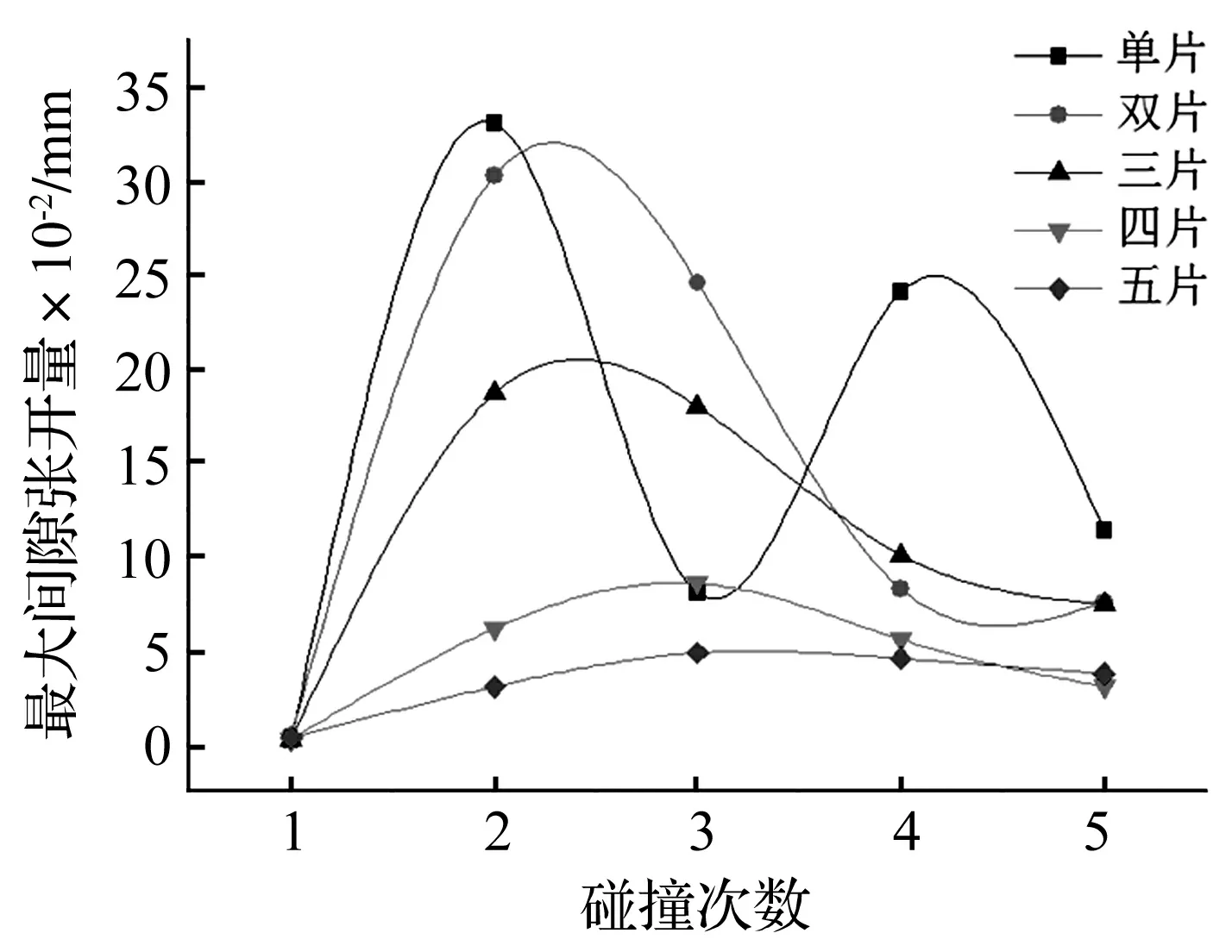

圖7為不同數量碟簧疊合裝配后密封蓋與射流元件的最大間隙張開量隨碰撞次數變化曲線。初次碰撞時密封蓋和射流元件在沖錘活塞推動下運動保持一致,各接觸面沒有發生分離。在隨后與沖錘活塞脫離的2~4次自由碰撞中,接觸面出現較大分離量。由圖7可知,密封蓋和射流元件的間隙張開量與碟簧疊合數量負相關,分析是由于疊合數量增加,碟簧整體碰撞剛度增加,撞擊后沖擊器各部件軸向位移量減小,間隙張開量也隨之減小。隨著碟簧疊合數量增加曲線逐漸趨于平緩,曲線的波動反映了多個反彈周期中兩個部件運動的非同步性,相同時間內二者運動的同步性降低,彼此碰撞加劇,接觸面的間隙張開量隨之增加。相對于波形較為平緩的四片和五片碟簧,曲線波動幅度較大的單片和雙片碟簧組密封圈出現密封失效的幾率較高,與試驗情況相一致。根據計算結果可知,當間隙張開量在0.187~0.331 mm時密封圈損毀;當間隙張開量在0.187~0.049 mm之間時密封圈存在較高失效風險;當間隙張開量小于0.049 mm時密封圈可保持穩定的工作狀態。

圖7 密封蓋與射流元件配合面最大間隙張開量曲線Fig.7 Curves of the maximum gaps of matching face of sealed cap and fluidic amplifier

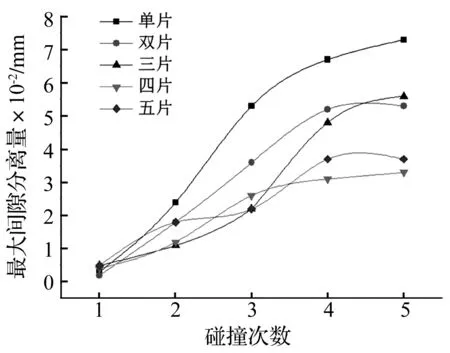

圖8為多次碰撞的射流元件與缸體最大間隙張開量曲線,射流元件與缸體間隙張開量并未表現出明顯波動,而是隨碰撞次數增加而增加,且各模擬組的最大間隙張開量較小,最大值均未超過0.08 mm,認為其對密封的影響較小。分析可能是由于缸體的質量力較大而密封蓋的質量力相對較小,碰撞后密封蓋的運動速度高于缸體的運動速度從而導致射流元件與缸體的分離間隙相對較小。

圖8 射流元件與缸體配合面最大間隙張開量曲線Fig.8 Curves of the maximum gaps of surface of fluidic amplifier and cylinder

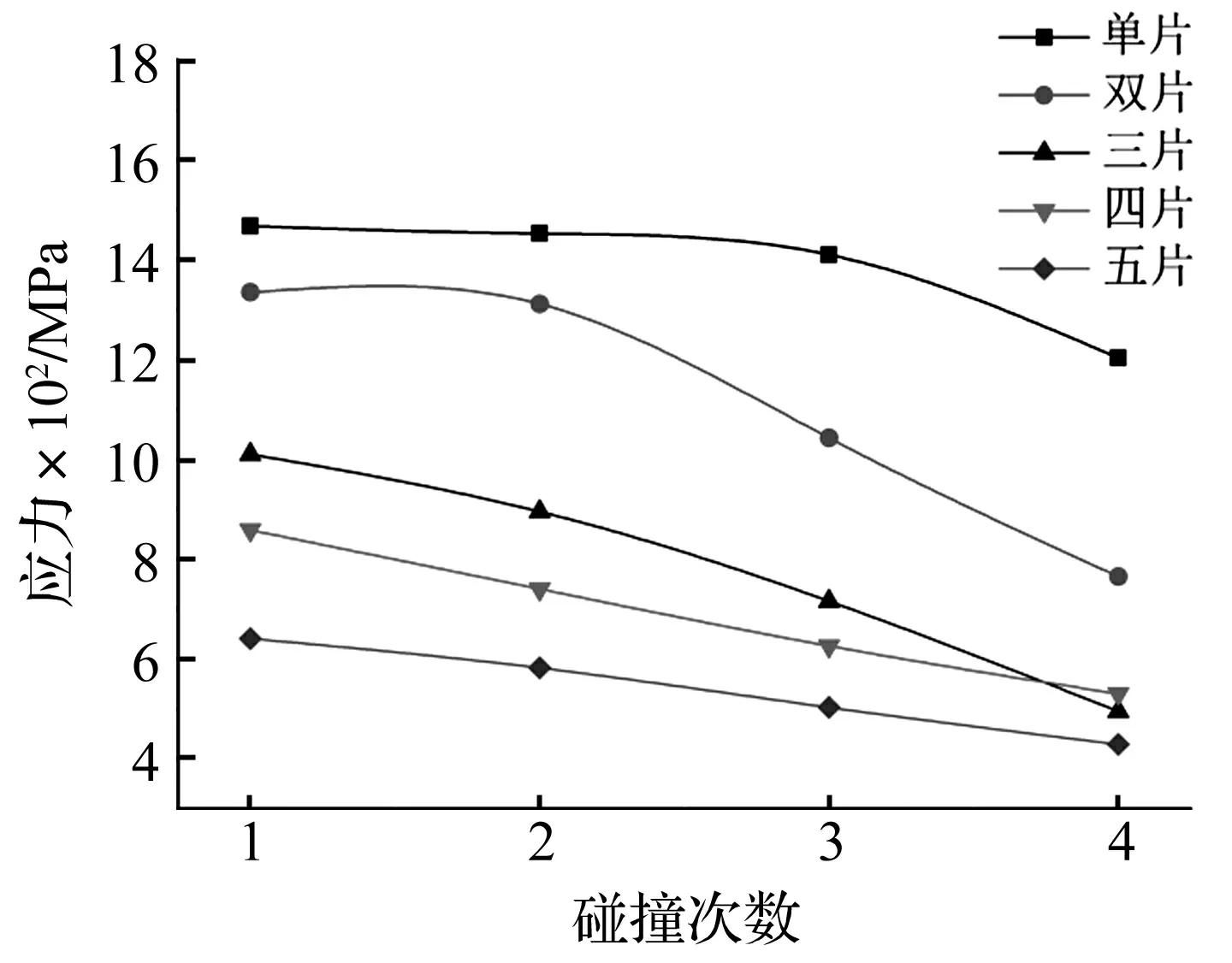

碟簧在井底高溫高壓作用、泥漿侵蝕以及高頻大沖擊功撞擊下,易發生斷裂失效[17-18],在碟簧裝配滿足密封要求的同時,其受力也應滿足動載下的應力強度要求。圖9為各組碟簧中最大應力隨碰撞次數變化曲線。由圖9可知,隨著碟簧數量增加,碟簧中的最大應力減小,且隨著往復自由碰撞對能量的消耗,最大應力值逐漸下降。

圖9 碟簧最大應力隨碰撞次數變化曲線Fig.9 The curves of maximum stress in disk springs along with impacts

單片碟簧和雙片疊合的碟簧中最大應力在分別經歷三個和兩個自由碰撞周期后才明顯下降,而三片疊合、四片疊合和五片疊合的碟簧最大應力隨碰撞次數增加呈近乎線性減小,該結果表明隨著碟簧數量增加,能量釋放加快,碟簧中最大應力下降速率增加。根據GBT 1972—2005,A類φ31.5碟簧應力極限為1 190~1 320 MPa,單片碟簧組和雙片碟簧疊合組最大應力分別為1 470 MPa和1 330 MPa,均大于1 320 MPa,不滿足許用應力條件;三片碟簧、四片碟簧以及五片碟簧疊合組的最大應力為分別為1 010 MPa,858 MPa,641 MPa,均低于1 210 MPa,滿足了應力強度條件。上述分析可知,三片以上數量的碟簧疊合即可滿足應力強度要求,但為提高碟簧的使用壽命,延長沖擊器連續工作時間,應適當增加碟簧的疊合數量。

3 結 論

(1)試驗結果表明,高壓流體環境下碟簧對沖擊器中密封圈工作狀態具有重要影響,其變形后產生的間隙張開量是造成密封圈損壞的直接原因。隨著碟簧數量增加,密封圈密封壓力提高,當碟簧為五片疊合時,可滿足高壓高能沖擊器的密封要求。

(2)數值模擬結果表明,碰撞后密封蓋與射流元件之間的間隙張開量相對較大,而射流元件與缸體之間的間隙張開量較小。密封配合面的最大間隙張開量與碟簧疊合的數量負相關,碟簧疊合數越多,間隙張開量越小。隨著碟簧疊合數量增加,碟簧中最大應力減小,三片碟簧疊合即可滿足應力強度最低要求。但為了保證沖擊器能夠長期工作,碟簧最好選擇五片以上疊合。

(3)將數值模擬與試驗對照可知,當碟簧疊合數量在三片以下時,最大間隙張開量大于0.187 mm,密封蓋與射流元件配合面處密封圈由于擠壓破壞而失效;當四片碟簧疊合時,最大間隙張開量為0.086 mm,密封圈存在較高失效風險;當采用五片碟簧疊合時,最大間隙張開量僅為0.049 mm,在實現預期壓力密封的同時,可保持密封圈完好。該結果可為其他以碟簧作為緩沖或補償的密封結構設計提供參考。

[1] 王達,張偉,張曉西.中國大陸科學鉆探工程科鉆一井鉆探工程技術[M].北京: 科學出版社, 2007: 209-233.

[2] PENG Jianming,YIN Qilei,LI Guolin,et al. The effect of actuator parameters on the critical flow velocity of a fluidic amplifier[J].Applied Mathematical Modelling,2013,37(14):7741-7751.

[3] 樸成哲,殷琨,蔣榮慶,等. KSC-127型射流式沖擊器應用于大陸科學深鉆的試驗研究[J].世界地質,2000,19(3):310-320. PIAO Chengzhe, YIN Kun, JIANG Rongqing, et al. Experimental research on application of KSC-127 fluid efflux hammer in CSDP[J]. World Geology,2000,19(3):310-320.

[4] 譚凡教. 射流式沖擊器改姓設計及MATLAB仿真計算[D].長春:吉林大學,2005.

[5] 柳鶴.射流式水力振蕩器理論分析與試驗研究[D].長春:吉林大學,2014.

[6] 張海平,索忠偉,陶興華. 新型液動射流沖擊器頂緊及密封機構設計[J]. 石油礦場機械,2011,40(6):44-47. ZHANG Haiping,SUO Zhongwei,TAO Xinghua. Design of a new type of retainning and sealing mechanism in hydraulic impactor[J]. Oil Field Equipment,2011,40(6):44-47.

[7] 彭枧明,柳鶴,趙志強,等.YSC178A型液動錘射流元件底蓋板外壁沖蝕機理[J].吉林大學學報(地球科學版),2010,40(5):1140-1144. PENG Jianming,LIU He,ZHAO Zhiqiang, et al. Erosion mechanism on outer wall of bottom plate of fluidic element for YSC178A liquid-jet Hammer[J].Journal of Jilin University (Earth Science Edition),2010,40(5):1140-1144.

[8] 何獎愛, 王玉瑋. 材料磨損與耐磨材料[M].沈陽:東北大學出版社,2001:87-89.

[9] 楊國安,張冬,黃聰. 鉆井泵閥的沖擊特性分析[J].振動與沖擊,2008,27(12):18-22. YANG Guoan, ZHANG Dong, HUANG Cong. Impact characteristic analysis of drilling pump valve[J]. Journal of Vibration and Shock,2008,27(12):18-22.

[10] 宋書漢,張育增,潘道遠,等. 原油介質中FKM/NBR共混膠的耐油性與耐磨[J].潤滑與密封,2014,39(8):51-54. SONG Shuhan, ZHANG Yuzeng, PAN Daoyuan, et al. Research on oil resistance and abrasion resistance of FKM/NBR blends in oil medium[J]. Lubrication Engineering,2014,39(8):51-54.

[11] 常新龍,姜帆. 高溫、濕熱環境下氟橡膠密封圈失效研究[J].裝備環境工程,2012,9(1):23-26. CHANG Xinlong,JIANG Fan. Analysis of fluorine rubbero-ring under high temperature and hygrothermal environment[J]. Equipment Environmental Engineering,2012,9(1): 23-26.

[12] 張曉軍,常新龍,陳順祥,等. 氟橡膠密封材料熱氧化老化試驗與壽命評估[J].裝備環境與工程,2012,9(4):35-38. ZHANG Xiaojun, CHANG Xinlong, CHEN Shunxiang, et al. Thermal oxidation aging test and life assessment of fluorine rubber sealing materals[J]. Equipment Environmental Engineering,2012,9(4):35-38.

[13] 穆志韜,邢耀國.固體發動機結構密封特性分析[J].潤滑與密封,2004,2:33-35. MU Zhitao,XING Yaoguo. Analysis of the sealing structure characteristics for solid engine[J].Luberication Engineering,2004,2:33-35.

[14] LACH C L. Effect of temperature and gap opening rate on the resiliency of candidate solid rocket booster o-ing materials[R].NASA Technical Paper 3226,1996,6.

[15] LIU B, VILLAVICENCIO R, SOARES C G. Simplified analytical method to evaluate tanker side panels during minor collision incidents[J]. International Journal of Impact Engineering,2015,78:20-33.

[16] 肖舒恒,顧伯勤.碟簧螺栓連接系統沖擊響應分析[J].振動與沖擊,2013,32(18):101-105. XIAO Shuheng, GU Boqin. Shock response analysis for a bolted connection system with disk spring[J]. Journal of Vibration and Shock, 2013,32(18):101-105.

[17] 金國梁,桂景廉,王述德. 鉆井用碟簧減震器疲勞壽命研究[J].大慶石油學院學報,1986,2:1-18. JIN Guoliang,GUI Jinglian,WANG Shude. The study of fatigue life of disc spring damper for drilling[J]. Journal of Daqing Petroleum Institute, 1986,2:1-18.

[18] 陳永亮,劉雙,韓瑤,等. 造船液壓機壓頭鎖緊碟簧疲勞壽命穩健優化設計[J].工程設計學報,2012:19(3):161-165. CHEN Yongliang,LIU Shuang,HAN Yao,et al. Fatige life robust design of clamping disc springs for a ship building hydraulic press head[J]. Chinese Journal of Engineering Design,2012:19(3):161-165.

Effect of disk spring on the seal of liquid-jet hammer

WU Dongyu, PENG Jianming, SUN Qiang, ZHANG Xinxin, YANG Dongdong

(College of Construction Engineering, Ji Lin University, Changchun 130021, China)

By sealing tests and simulations based on ANSYS-LSDYNA, the effect of disk springs on the seal performance of sealing rings in SC-86H liquid-jet hammer was investigated. The results show that the seperated gap between the sealing surfaces of sealed cap and fluidic amplifier is a key factor which causes the failure of sealing rings under high-pressure fluid environment. The negative correlation between the value of gap and the amount of superposed disk springs was presented. With no more than three disk springs, the sealing rings may be destroyed as the gap is over 0.187 mm. When the amount of disk springs is four, the gap may reach 0.086 mm and the sealing rings may fail after longtime work. In order to ensure that the sealing rings work safely, the amount of disk springs should be no less than five so that the value of gap can reduce to below 0.049 mm. It is also found that the maximum stress in disk springs would decrease with the increasing amount of disk springs, and five disk springs can meet the requirements of sealing and strength design simultaneously.

disk spring; liquid-jet hammer; high-pressure fluid; separated gap; sealing ring; ANSYS-LSDYNA

國土資源公益性行業科研專項經費資助(201311112)

2015-10-08 修改稿收到日期:2016-01-18

吳冬宇 男,博士生,1989年生

彭枧明 男,教授,博士生導師,1975年生

TP136; TE242.7

A

10.13465/j.cnki.jvs.2016.22.033