燃氣輪機超溫跳車原因分析及對策

王玉江

(中海油化學股份有限公司,海南東方 572600)

燃氣輪機超溫跳車原因分析及對策

王玉江

(中海油化學股份有限公司,海南東方 572600)

針對燃機超溫跳車進行了分析研究,查找跳車原因,提出解決措施。

燃氣輪機;控制規律;原因分析;伺服系統

海洋石油富島化肥一期燃氣輪機SUVIMAC-II控制系統于1995年投入使用,2008年初改造為TRICONT S3000三冗余控制系統。改造中將燃機伺服控制系統改為冗余控制,改造后轉速控制精確穩定,但隨著時間推移,轉速控制品質逐漸下降,2013年8月出現因控制失調導致超溫跳機。

海洋石油富島化肥一期裝置工藝空氣壓縮機組驅動透平燃氣輪機是從意大利新比隆公司引進的工業用燃氣輪機,型號為PGT10,該燃機為單燃燒室帶蒸汽注入的雙軸機組,高壓透平有兩級動葉,額定轉速為10800RPM,驅動燃機本體的17級軸流式壓縮機(也稱為壓氣機)壓縮燃燒用空氣;低壓透平為動力透平,也有兩級動葉,額定轉速為7900RPM,驅動工藝空氣壓縮機高低壓缸。

燃機配套SUVIMAC-II控制系統于1995年投入使用,連續運行十幾年后,由于硬件老化,故障頻發,于2008年初改造為TRICON TS3000三冗余控制系統。改造中將燃機伺服控制系統改為冗余控制,改造后轉速控制精確穩定,但隨著時間推移,轉速控制品質逐漸下降,轉速波動不斷加大,2013年8月出現了因控制失調導致超溫跳機的事故。

1 燃機控制規律分析

燃機主調節系統是對燃氣輪機工作過程的狀態進行控制的調節系統;是對燃氣輪機工作過程中某個參數實現恒值閉環自動調節的系統。燃氣輪機的主控系統包括:啟動燃料控制系統、高壓軸加速率控制、低壓軸加速率控制、低壓軸轉速控制、排氣溫度控制、手動燃料控制。下面就本文涉及的低壓軸轉速控制、排氣溫度控制分別進行闡述。

1.1燃料調節

燃料調節是燃氣透平控制中最重要的調節量,其控制變量來自于下述信號:啟動燃料控制(FSRSU)、高壓軸加速率燃料控制(ACCHP)、低壓軸轉速燃料控制(ACCLP)、低壓軸加速率燃料控制(SPDLP)、排氣溫度燃料控制(EXH)、手動燃料控制(MFSR)。

這六個信號經過一個低選器后輸出一個最低信號作為基準控制信號FSR,在某個具體時刻,上述信號中只有一個被選中作為燃料控制信號。正常運行中燃機主調節系統主要涉及低壓軸轉速控制和排氣溫度控制,其他控制不做贅述。

1.1.1低壓軸轉速燃料控制

啟動結束后,一般情況下低壓軸轉速燃料控制信號會變成最低控制信號,燃料控制從啟動過程的“開環”控制轉為“閉環”控制,控制變量為低壓軸轉速。該轉速控制采用無差調節,實際轉速和設定轉速之間的差值經過比例積分運算器后計算出燃料需求信號。

1.1.2排氣溫度燃料控制

溫度控制主要是出于保護機組的目的。在燃氣透平中,最高的溫度在燃燒室,由于直接測量該處的高溫比較困難,因此通過測量排氣溫度來間接計算燃燒室的溫度,以排氣溫度EGTC綜合考慮壓氣機排氣壓力PCD、大氣溫度來作為溫度控制運算參數。溫控有兩種模式:NCV控制和限燃料控制,NCV控制將在后面二級噴嘴調節中介紹,這里主要介紹限燃料控制。

正常運行中,溫控輸出設定值為TX-SP,排氣溫度一旦達到TX-SP值,透平就進入到限燃料控制模式,溫控功能塊計算出來的燃料控制信號迅速減低,直到成為低選器的輸出信號,控制燃料調節。

1.2二級噴嘴調節

在PGT10透平中,高低壓軸之間有一級可調節的噴嘴,其作用主要是用于高低壓軸之間的能量分配,另外還兼有防喘和參與溫控的功能。

1.2.1高壓軸轉速控制模式

在正常負荷調整中,通過調整噴嘴的角度,可以調節焓降分配。減負荷時,隨著低壓軸轉速降低,燃料基準下降,為維持高壓軸轉速不變,NCV會開大角度,使分配到高壓軸的能量多。反之亦然。

1.2.2溫控噴嘴控制模式

在機組進入溫控狀態的噴嘴調節模式時,通過排氣溫度計算出高壓軸的轉速設定值HP-SPD-SP,低限由HP-MIN-SP確定,高限由HP-MAX-SP確定。該設定值將決定NCE的輸出控制信號。

溫控狀態的噴嘴調節曲線和溫控狀態的限燃料調節曲線相似,最高限T-NOZ-SP比T-MAX-SP低10℃。溫控設定值和實際排氣溫度之間的差值進入一個PI運算器,輸出值作為HP-SPD-SP設定值,然后再計算高壓軸實際值和HP-SPD-SP的差值,差值進入到另一個PI運算器進行計算,輸出值作為NCV設定值NCE。當排氣溫度值低于溫控設定值時,退出溫控。

NCE信號產生后,轉換為4-20mA信號輸送到現場伺服系統作為二次調節回路的設定值。伺服系統現場執行機構的角度位置由控制系統中的SVD1卡來調節。在這塊卡中,NCV現場反饋回來的位置信號NCE-FB和設定值NCE進行比較,差值產生一個糾偏指令到現場伺服閥65NC中進行調節。

此外,NCV調節還具有改善機組防喘振性能的作用,開大時,高壓渦輪阻力降低,離開喘振邊界。低負荷工況時,開大導葉,使運行線遠離喘振邊界,增大喘振裕度。高負荷工況時,為了調速關小導葉,這樣會使運行線靠近喘振邊界,一般在設計時留有余量,此時喘振裕度足夠。但在連續運行較長時間的情況下,壓氣機臟污較重,高負荷會增加喘振風險。

2 燃機超溫跳車過程描述

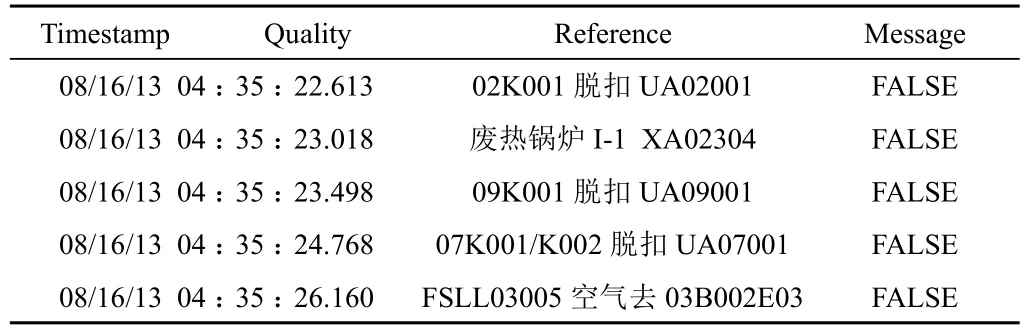

2013年8月16日凌晨2點后,系統總C由95.4上漲至98.0,工藝調整合成氣壓縮機轉速以控制前系統壓力。燃機跳車前,PC02002在3.535-3.590MPa之間,FC02002在39.9-40.3km3(標)/h之間,工藝人員未對燃機進行工藝調整。2013年8月16日凌晨4點35分22秒出現02K001機組跳車信號,合成氨裝置維持一段爐運行,后系統做停車處理,輔助鍋爐TEG運行方式切至FDF運行方式。合成SIS系統SOE記錄見表1。

表1 合成SIS系統SOE記錄

經檢查,02機組控制系統的SOE(見圖1)可看出(與合成SIS系統時間相差約7分鐘),燃氣透平出現伺服故障報警MALM191,2秒后排氣溫度高報警MALM155,3秒后排氣溫度高聯鎖MTRIP113機組跳車。

圖1 02機組控制系統SOE記錄

3 燃機超溫跳車原因分析

3.1燃機超溫跳車過程分析

跳車前燃機處于低壓軸負荷控制,工藝負荷基本穩定時,02低壓軸轉速上升,04時28分14秒,GCV伺服控制器輸出GCV-PO開始下降,4時28分24秒下降至本輪調節的最低值,反饋于28分30秒下降至最低值,反饋滯后6秒鐘(正常跟蹤應在1秒內),GCV關小使低壓軸轉速下降。同時,GCV閥門關小導致高壓軸轉速開始下降,28分17秒時NCV伺服控制器輸出NCV-PO開始上升,但直到28分29秒時,反饋才開始上升。即NCV閥門動作(反饋)滯后輸出12秒。在這12秒內,高壓軸轉速從10 678rpm下降至10 518rpm,下降了160rpm,IGV閥跟著下降了10%,導致入口空氣大幅減少,進而引起低壓軸轉速下降。見圖2。

圖2 超溫跳車過程參數趨勢圖

在IGV與GCV都關小的雙重作用下,低壓軸轉速迅速下降,28分29秒時滯后的NCV突然大幅開大,能量向高壓軸傾斜,加劇了低壓軸轉速的下降。低壓軸轉速設定不變的情況下,低壓軸轉速控制器迅速將GCV開大,由于GCV與NCV閥的動作滯后,導致低壓軸轉速超調,低壓軸轉速控制器迅速將GCV關小。

由于GCV動作滯后,高低壓軸轉速繼續升高,低壓軸轉速控制器繼續關小GCV閥門,即GCV伺服控制器輸出大幅降低,燃料量急劇下降,高壓軸轉速大幅降低,NCV又嚴重滯后,使得高壓軸持續大幅降低,從10 727一直降至10 037下降了690rpm,降幅6.4%,而IGV受77NH控制,降幅是其7倍,下降了46%,從87%降至41%。其結果是入口空氣銳減,排氣溫度在4秒內從493℃上漲至532℃的聯鎖值而跳車。

3.2跳車可能原因分析

3.2.1工況存在大幅調整

根據操作記錄及機組運行趨勢來看工況穩定,無大幅調整,如圖3所示。可排除工況大幅調整原因。

圖3 工藝工況圖

3.2.2高低壓軸轉速測量異常

高、低壓軸各有2支轉速探頭,探頭轉速測量趨勢一致,無異常波動,如圖4所示。可排除高低壓軸轉速測量異常原因。

圖4 高低壓軸轉速趨勢圖

3.2.3排氣溫度測量異常

排氣溫度共有12支熱電偶測量,去掉最高、最低值后取平均值。從測量值趨勢看,變化一致無明顯異常波動,見圖5。可排除排氣溫度測量異常原因。

圖5 12支熱偶趨勢圖

3.2.4液壓油系統壓力,過濾器前后差壓異常。

無相關報警記錄,檢查液壓油系統壓力正常,過濾器前后差壓正常。可排除液壓油系統壓力,過濾器前后差壓異常原因。

3.2.5NCV、GCV等閥門卡澀

靜態校驗各閥門動作順暢,無明顯卡澀現象。可排除NCV、GCV等閥門卡澀原因。

3.2.6LVDT連接松動

現場對可檢查部位進行了檢查,連接牢固無松動。可排除LVDT連接松動原因。

3.2.7VC(伺服系統)卡件問題

在對閥門進行校驗時發現GCV靜態校驗閥位不穩,閥門反饋數據不穩定,超調過大及在50%輸出跑零等問題。調校前的GCV數據見圖6。從圖6可以看到GCV閥門在給定不變時(紅線),反饋存在波動(黃線)。

經過對跳車前機組運行趨勢的分析,結合對可能原因的排查,事故原因為GCV與NCV伺服控制卡調節不穩定,控制參數出現漂移,控制失調空氣量驟減導致排氣溫度高觸發超溫跳車。

圖6 調校前GCV輸出與反饋趨勢

4 應對措施

4.1伺服控制卡參數整定

TS3000的AO卡的兩個通道分別輸出4-20mA閥位指令給每個VC模塊,每個VC模塊分別輸出電流信號給伺服閥,伺服閥返回LVDT信號給主VC模塊,主VC模塊輸出一路一分二的1~5V閥門反饋信號給從VC模塊和TS3000的AI卡,最后HMI從TS3000中讀出閥位。其中TS3000與HMI之間是通過通信協議來交互,不會出現數據偏差問題。而伺服閥的LVDT信號與VC模塊的輸出閥位若存在偏差,會直接導致閥門控制波動,而從現象來看控制平穩沒有波動,也排除了VC模塊與伺服閥之間的信號問題。伺服控制信號回路圖見圖7。

圖7 系統伺服控制信號回路圖

跳車后在廠家技術人員指導下,對GCV、NCV兩個閥門伺服控制卡參數進行整定,靜態調試閥門動作滯后時間縮小,開車后GCV、NCV控制穩定,高低壓軸轉速控制優于停車之前。

在2013年底大修中,對所有伺服控制卡參數進行重新整定。將GCV伺服控制卡主卡更換,并進行參數調整及校驗,重新調校GCV、NCV、IGV、SRV兩個伺服控制閥門,根據需要重新調整伺服控制卡零點、滿度及PI參數。調整后伺服控制卡參數如表2。

調試后靜態調試閥門跟蹤迅速,控制精確,閥門精度達到1級,能夠很好地滿足生產需要。調校后IGV、GCV、SRV、NCV閥門輸出與反饋閥位曲線如圖8、圖9、圖10、圖11所示。

4.2與主裝置DCS系統時鐘同步

由于燃機控制系統獨立設置于現場壓控室,與主裝置DCS系統沒有進行時鐘同步,二者之間存在較大的時鐘偏差(約7min),給事故原因分析帶來了一定困難。下面提供了一種不增加硬件成本的時鐘同步方法。即通過系統間定時對時來實現時鐘同步功能。

表2 調整后伺服控制卡參數

圖9 GCV校驗曲線

圖10 SRV校驗曲線

圖11 NCV校驗曲線

以主裝置DCS系統為標準時鐘,在燃機控制系統C2S3-28增加一個DI點,每天凌晨2點0分0秒,主裝置DCS系統產生一脈沖信號,燃機控制系統收到此信號后將時分秒定為2、0、0,年月日仍為系統日期,將二者結合對系統重新對時。IntouchHMI在2點10分1秒時,將進行一次對時,將HMI系統時間重新對正。

在系統程序的SOE區第一頁右上半部分增加一段程序(User Documents/Programs/SOE),修改系統時間,如圖12所示。

至此,燃機控制系統與主裝置DCS系統時鐘同步完成。時鐘同步后,兩個系統之間時鐘偏差在2s以內,很好地解決了SOE事件記錄時間偏差過大的問題。

圖12 系統時間同步程序組態

5 結束語

燃機超溫跳車原因為GCV與NCV伺服控制卡調節不穩定,控制參數出現漂移,控制失調所致。重新調校伺服控制系統開車后,伺服閥門控制精準,高低壓軸轉速控制穩定,大大提高了系統運行的穩定性,可靠性,為裝置的穩定可靠及長周期運行打下了堅實的基礎。

Over-temperature gas turbine jumping Cause Analysis and Countermeasures

Wang Yu-jiang

Over-temperature gas turbine were analyzed Bump,Bump fi nd the reasons put forward solutions.

gas turbine;control law;cause analysis;servo system

TK478

A

1003-6490(2016)01-0091-04

2015-11-20

王玉江(1983—),男,工程師,工程碩士,主要從事大機組儀表技術管理工作。