基于JX-300XP的自動加焦控制系統

朱滿州 任翠宏, 葉婷婷 雷軍生 鄭 爽 劉國柱 喬 鵬

(1.甘肅銀光聚銀化工有限公司,甘肅 白銀 730900;2.蘭州理工大學電氣工程與信息工程學院,蘭州 730050)

基于JX-300XP的自動加焦控制系統

朱滿州1任翠宏1,2葉婷婷1雷軍生1鄭 爽1劉國柱1喬 鵬2

(1.甘肅銀光聚銀化工有限公司,甘肅 白銀 730900;2.蘭州理工大學電氣工程與信息工程學院,蘭州 730050)

提出了一種基于JX-300XP系統的水煤氣制氣工序中自動加焦的控制方案。介紹水煤氣制氣的工藝過程、JX-300XP系統的組成與功能,給出自動探焦的控制方案。實際應用結果表明:加入自動加焦機后,造氣爐運行穩定,有效提高了生產效率、降低了能耗。

JX-300XP系統 自動加焦機 造氣爐 探焦器

在水煤氣制氣過程中,傳統的方法是采用加焦機、手動測量碳層、人工調節給煤時間的方式來控制碳層的。然而該測量調控方式極易受到人為因素(如測量不及時、讀數不準及誤報等)的影響,造成碳層、爐況波動,嚴重時還會導致爐況長周期不穩定,產品氣質量降低[1],消耗上升,甚至嚴重影響全廠的經濟效益。因此,實現造氣爐的自動加焦,對于穩定造氣爐碳層、穩定爐況、節能降耗、降低成品氣殘次率具有重要意義。

浙大中控JX-300XP系統軟件,基于中文Windows XP開發,用戶界面友好,所有命令都化為形象直觀的功能圖標,只需用鼠標即可輕松完成操作,通過與操作員鍵盤的配合,可使控制系統的設計實現和生產過程的實時監控更加方便、快捷。

在此,筆者以JX-300XP系統為控制平臺,制定一種造氣爐自動加焦控制方案,實現造氣爐的自動加焦、探焦、穩定長周期運行,提高產品氣質量。

1 水煤氣制氣的工藝過程

本水煤氣制氣工段首次選用了河北省景縣某機械廠最近成功研制出的造氣爐固定碳層自動加焦機。該造氣爐固定碳層自動加焦機由ZL型傳統加焦機與碳層可調的自動加焦機相結合,當檢測器檢測到碳層高度后,將結果上傳至控制器,由控制器調節每個循環加焦量,以達到恒定碳層高度和自動加焦的目的[2]。

整個水煤氣制氣過程為高碳層、短循環,因此溫度波動小、氣化層相對穩定,確保了氣化強度、制氣效率和產品氣質量。一個循環周期包括6個步驟:吹風、蒸汽吹凈、上吹制氣、下吹制氣、二次上吹制氣和空氣吹凈。一個循環周期原則上為150s,實際生產中一般用135s。根據產量要求和碳層情況,每20~45個循環除渣一次。

2 JX-300XP系統

浙大中控JX-300XP系統,以近年來快速發展的通信技術、微電子技術為支點,充分將最新的信號處理技術、高速網絡通信技術應用其中,使軟件平臺更加可靠。對于軟件設計技術和現場總線技術,該系統采用高性能的微處理器和成熟的先進控制算法,來提高DCS的整體功能和性能,并且對更廣泛、更復雜的應用要求都能適應。因此,JX-300XP系統已成為一個全數字化、結構靈活、功能完善的開放式集散控制系統。

JX-300XP系統的基本組成包括工程師站、操作站、控制站和通信網絡SCnet II。系統通過多功能計算機服務站和相應的應用軟件Advantrol-PIMS或OPC接口實現與企業管理計算機網的信息交換,實現企業網絡環境下的實時數據采集、實時流程查看、趨勢瀏覽、報警記錄查看、開關量變位記錄查看及報表數據存儲與輸出等功能,從而實現整個企業生產過程的管理和控制全集成綜合自動化。

JX-300XP系統組態軟件包括基本組態軟件SCKey、流程圖制作軟件SCControl和報表制作軟件SCForm;用于控制站編程的編程語言ST、梯形圖軟件SCLD、功能塊圖軟件FBD及順控軟件SFC等。各功能軟件之間通過對象鏈接與嵌入技術,動態地實現模塊間各種數據和信息的通信、控制和管理[3]。

3 自動探焦控制方案

在水煤氣制氣工段中裝配了河北某公司生產的造氣爐自動探焦器,該探焦器利用中間二次儀表與DCS系統實現對現場實際碳層高度的按時、按需探測控制。

3.1探焦器工作原理

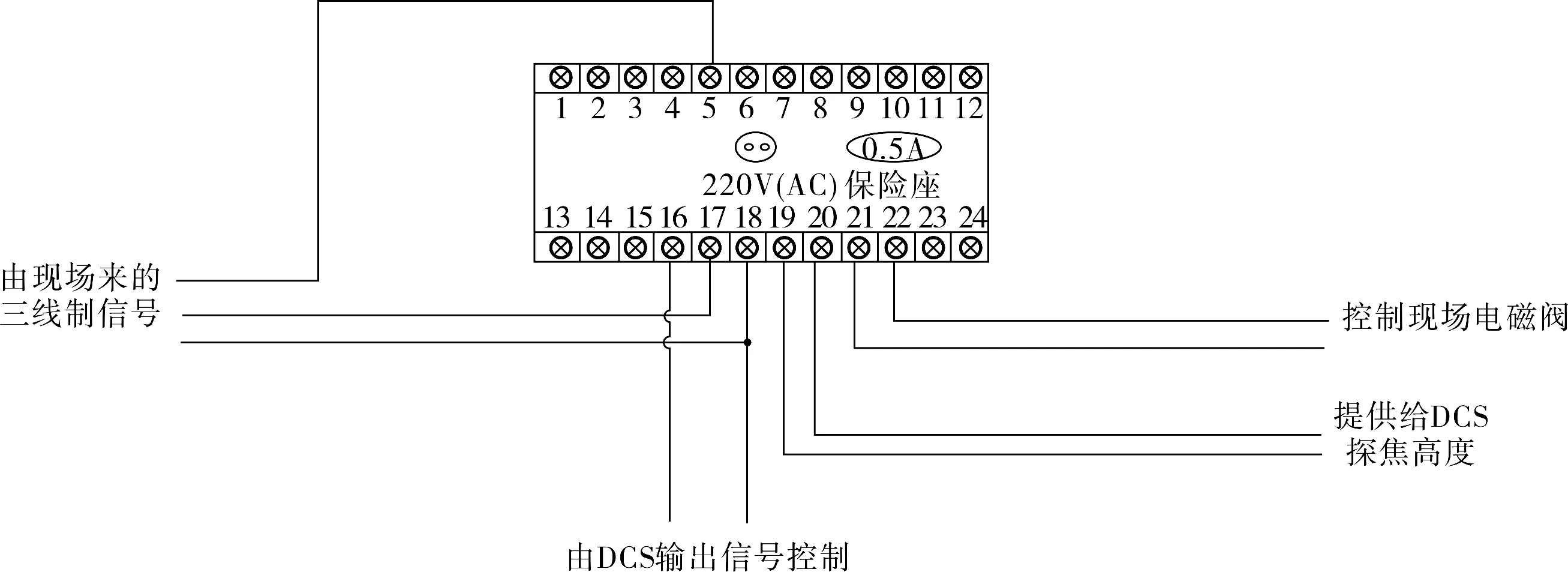

造氣爐自動探焦器的現場部分由油壓閥帶動探焦部分進行探焦。探焦器二次儀表工作原理如圖1所示,由DCS系統發出檢測碳層高度的探焦信號,探焦器上有一個計數器,把探出的高度變成電信號并送到控制室的二次儀表,二次儀表再把信號轉換為4~20mA信號送至DCS系統。自動探焦器方便了工藝監控人員的操作,并及時反饋碳層高度,極大地提高了生產效率、節約了成本。

圖1 探焦器二次儀表工作原理

圖1中,端子5、17、18接收現場信號,端子19、20把轉換后的信號送至DCS系統顯示,端子16、18接收DCS系統發出的信號,端子21、22輸出220V(AC)電壓控制現場電磁閥。二次儀表可在內部設定探焦量程和報警值。

3.2探焦控制方案

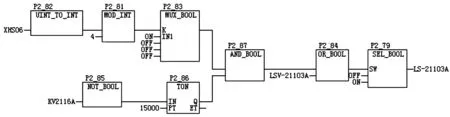

由于探焦器二次儀表沒有直接控制功能,所以根據工藝需求,探焦控制功能全部由DCS系統實現。每4個循環周期后探焦一次,每次探焦都要在下吹階段加完焦碳后完成。由于下吹時間有限,而加焦又是在下吹階段完成,并且探焦器探焦時需要一定的時間,如果超出下吹階段探焦就會出現安全問題。因此,本方案采用JX-300XP系統的流程圖制作軟件SCControl,用控制站的編程語言功能塊圖軟件FBD實現邏輯控制,動態地實現模塊間各種數據的控制、信息的交換和管理。加焦機探焦控制程序如圖2所示。

圖2 加焦機探焦控制程序

程序中,XHS06為循環計數,KV2116A為造氣爐布料器開關量,LSV-21103A為流程畫面按鈕開關,LS-21103A為繼電器輸出。UINT_TO_INT模塊的功能是將UINT型的輸入值轉換為INT數據類型;MOD_INT模塊的功能是將輸入值相除,并將余數賦給輸出值;MUX_BOOL模塊的功能是當K=0時將輸入值IN1賦給輸出值,當K=1時將輸入值IN2賦給輸出值,當K=n-1時將輸入值INn賦給輸出值;AND_BOOL模塊的功能是將輸入值進行邏輯與操作,并將結果賦給輸出值;OR_BOOL模塊的功能是將輸入值進行邏輯或運算,并將結果賦給輸出值,輸入值的個數不限;SEL_BOOL模塊的功能是當SW=OFF時將輸入值IN1賦給輸出值,當SW=ON時將輸入值IN2賦給輸出值;NOT_BOOL模塊的功能是對BOOL型的輸入取反,并將結果賦給輸出值;TON模塊的功能是當IN從OFF跳變為ON時,產生一個延時輸出。

UINT_TO_INT模塊將變量XHS06的數據類型轉換為模塊MOD_INT認定的數據類型,然后用循環數除以4求出余數(余數只能是1、2、3或0),并把該余數值賦予模塊MUX_BOOL中的K值,由K值判斷該模塊的輸出,當循環數是4的倍數時輸出為ON。

當KV2116A為OFF時,模塊NOT_BOOL輸出為ON,模塊TON延時15s后輸出ON;模塊OR_BOOL的作用是當手動信號LSV-21103A開時,繼電器LS-21103A輸出,此時啟動二次儀表進行探焦,約十多秒后完成探焦,時間嚴格控制在下吹階段。

使用FBD語言編寫的加焦機探焦控制程序可完成自動探焦過程,且隨時進行手/自動控制的切換。

4 應用效果

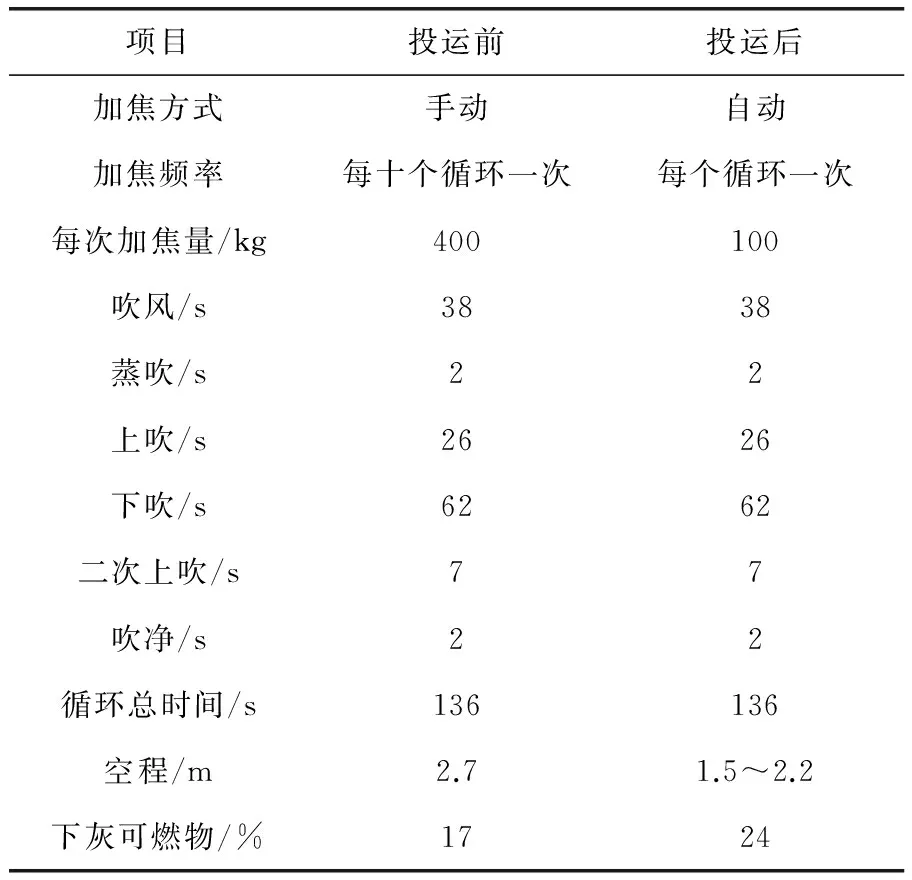

對水煤氣制氣工段中造氣爐在自動加焦機投運前、后的相關數據進行了統計,具體見表1。

表1 造氣爐在自動加焦機投運前、后的數據對比

由表1可知,加焦機投運后造氣爐有以下3方面的改善:

a. 有效制氣時間延長,產量增加。采用手動加焦時,由停爐開蓋到加焦完畢需5min左右,每個班單爐加焦24斗左右,全天72斗,其中下灰12~24次。采用自動加焦后,除下灰停爐外,加焦不停爐,全天可縮短停爐時間120min,相當于每臺爐每天增加制氣時間120min。

b. 爐溫穩定。自動加焦控制方式消除了人工加焦時因不同操作習慣所引起的加焦偏差和碳層波動大的缺陷。該設備最大的特點是在自有設備的控制下,能夠達到碳層的恒定可調,實現了真正意義上的自動加焦,使碳層穩定無波動、爐溫穩定、上下行溫度變化小。同時,爐況的穩定增加了單爐發氣量,提高了有效氣體成分,降低了灰渣殘炭含量。

c. 加焦時無需開爐蓋,爐內熱量基本無損失。投用探焦器使造氣爐固定碳層自動加焦機克服了ZL型傳統加焦機爐膛中間氣化阻力大、環境污染嚴重及無法全自動輸煤等缺陷,達到了碳層高度恒定、氣化阻力小、上行煤氣溫度波動小及加焦量可調等運行效果,實現了穩定爐況、改善操作環境和節能降耗的目的[4]。

5 結束語

筆者基于JX-300XP系統,設計了一套水煤氣制氣工序中自動加焦、探焦的控制方案。實際應用效果表明,加入加焦機實現自動加焦、探焦后,造氣爐有效延長了制氣時間,增加了產量,消除了人工加焦時因不同操作習慣所引起的加焦偏差和碳層波動大的缺陷,實現了穩定爐況、改善操作環境、可持續操作和節能降耗的目的。

[1] 張艷麗,趙永霞,李洪政.造氣系統技術改造及效果[J].中氮肥,2010,(4):20~21.

[2] 劉捷.煤氣發生爐生產自動控制改造研究[J].大眾科技,2014,16(6):105~108.

[3] 鮑峰,陳飛燕,陳秀環,等.WebField JX-300XP教程[M].杭州:浙江中控技術股份有限公司,2009.

[4] 林青云,宴琦,蔣坤榮,等.Delta-V系統在多晶硅生產過程的應用[J].化工自動化及儀表,2012,39(4):544~546.

JX-300XP-basedControlSystemforAutomaticCoke-feedingMachine

ZHU Man-zhou1, REN Cui-hong1,2, YE Ting-ting1, LEI Jun-sheng1, ZHENG Shuang1, LIU Guo-zhu1, QIAO Peng2

(1.YinguangGroupGansuYinguangJuyinChemicalIndustryCo.,Ltd.,Baiyin730900,China;2.CollegeofElectricalEngineeringandInformationEngineering,LanzhouUniversityofTechnology,Lanzhou730050,China)

A JX-300XP system-based control scheme for automatic coke-feeding operation in the water gas gasification process was proposed; and the process of water gas gasification, JX-300XP system’s composition and functions as well as the control scheme for coke measurement were presented. The application results show that the employment of the coke-feeding machine can stabilize the operation of gas-making furnace along with improved production efficiency and reduced energy consumption.

JX-300XP system, automatic coke-feeding machine, gas-making furnace, coke measurement device

2016-01-14(修改稿)

TH862

B

1000-3932(2016)08-0802-04