鋁沖裁廢料堵塞的原因與解決方法探究

莊海洋

摘 要:五金沖壓模具中的堵屑現象一直以來都是困擾企業沖壓生產的一道難題,特別是鋁薄板和小孔等進行沖裁時,廢料的堵塞更是常見的問題,直接影響到沖壓生產效率和產品質量。本文主要分析了鋁制品沖裁生產時產生堵塞現象的各種原因,并提出了有效的解決方法,有助于提高鋁件沖裁生產效率及產品的質量,供同行參考。

關鍵詞:五金沖壓;鋁制品;沖裁;廢料;堵屑;解決方法

中圖分類號:TG3862 文獻標識碼:A 文章編號:1006-8937(2016)27-0057-02

1 前 言

沖壓加工具有效率高、產品質量穩定、成本低等優勢,在進行小五金件沖壓加工時,沖壓制件或廢料應順利地從凹模漏料孔中落下,如果在凹模內積存過多,一方面會使凸模損壞,另一方面廢料在凹模內的張力會引起凹模漲裂。特別是對鋁薄板和小孔等進行沖裁時,因沖裁廢料重量較輕,即使是一些小障礙也會導致廢料堆積,這個問題不解決將嚴重影響鋁沖壓件的產品質量及沖壓模具的使用壽命,為此本文針對這個問題進行認真的分析,提出改進措施,取得了良好的效果。

2 原因分析

通過對產生問題的鋁沖壓件及模具設計參數進行細致的研究與分析,造成鋁沖裁廢料堵塞的原因主要有以下幾點。

2.1 凹模漏料孔加工質量問題

凹模孔在電火花線割加工時,因線割加工原因,凹模內部的表面較粗糙,廢料容易卡在漏料孔,并堆積起來堵住漏料孔。一方面會使凸模損壞,另一方面廢料在凹模內的張力會造成凹模漲裂。

2.2 凹模刃口直線部過長

凹模刃口直線部過長,加上鋁制品易發熱膨脹,材質較軟,廢料與凹模的摩擦發熱大,膨脹大,影響了廢料在凹模刃口直線部分的下落,容易堵塞,繼而會造成凸模損壞或廢料在凹模內的張力會造成凹模漲裂。

2.3 凹模、模具墊板、模座不同軸

凹模以下的漏料孔依次有凹模固定板、墊板、下模座等,如果這個部分不同心而產生臺階,有錯位現象的存在,那廢料就非常容易(堆積)堵塞。

另一方面,設計加工時,不但要求漏料孔制成階梯孔,由上到下,由小變大,并且階梯孔中心也要保持同軸。反之,則產生廢料堆積堵塞是非常正常的情況。

2.4 內表面讓位形狀不適合(呈反錐形狀)

如果漏料孔在線割加工錐度時,錐度形狀反錐(即上大下小),則十分容易導致鋁制品沖裁廢料堵塞漏料孔。

2.5 凹模刃口直線部孔不圓或成橢圓

凹模刃口直線部孔不圓或成橢圓,與凸模配合精度差,導致鋁沖裁廢料產生毛刺,則沖裁廢料容易卡在漏料孔,并堆積堵塞漏料孔導致凸模損壞或凹模漲裂。

2.6 沖頭與鑲件材料硬度不夠

沖頭與鑲件材料熱處理硬度如果不夠,凸模或凹模容易磨損,鋁沖裁廢料也就容易產生毛刺,容易卡在漏料孔,并堆積堵塞漏料孔導致凸模損壞或凹模漲裂。

2.7 漏料孔偏小或偏大

漏料孔偏小,鋁制品又易發熱膨脹,廢料容易卡在漏料孔內產生堵塞;漏料孔偏大,廢料會產生翻轉,由于在沖壓過程中必須加潤滑油,容易使廢料粘在一起,產生堆積卡死在漏料孔內,并導致堵塞。

2.8 沖壓時潤滑油過多

當沖壓時潤滑油過多,在刃口下面的漏料部分與墊板之間會存集過多的油,進而集成團塊狀,引發廢料堵塞。

2.9 鋁件沖裁廢料相互連接

鋁件沖裁廢料有時會相互連接,呈棍狀下落時,容易堆積堵住漏料孔,產生堆積卡死在漏料孔內,并導致堵塞。

2.10 拼塊型凹模拼塊之間有間隙

當凹模采用鑲拼塊結構時,鑲拼塊之間若有間隙,廢料就會在該處產生毛刺,毛刺隨間隙的增大而增大,廢料容易卡在漏料孔,就會產生廢料堵塞。

3 鋁沖裁廢料堵塞的解決方法

3.1 凹模設計要合理

凹模刃口直線部不能過長,刀口深度不宜過深,錐度合理,刃口直線長2 mm較為合適,錐度以0.8~1 °為合適;在設計模具時,控制雙邊間隙為料厚的10%。

3.2 合理設計鋁沖壓模具凹模的漏料孔

對于薄料的小孔沖裁(直徑小于1.5 mm),鋁廢料堵塞是經常發生的,因為廢料質量輕,又同潤滑油粘在一起,容易把漏料孔堵塞。

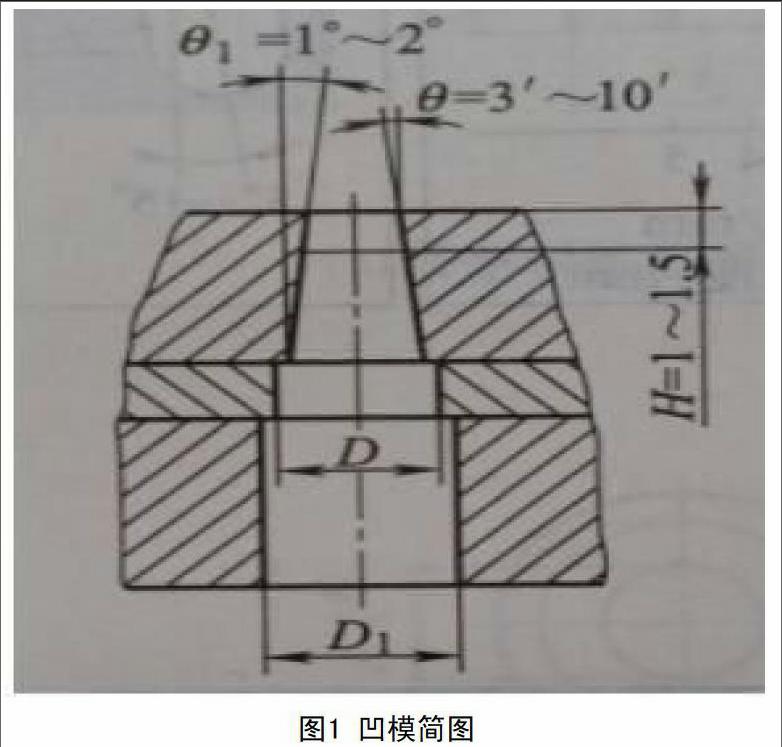

因此,在不影響刃口重磨的情況下,應盡量減小凹模刃口高度H,一般H取1~1.5 mm,對于精密制件在刃口部制成Q=3~10的錐角,漏料孔壁錐角Q1=1 °~2 °, φD比漏料孔錐角大端大1.5~2 mm,D1比D大2~3 mm,而且各孔中心要同軸,孔壁不能錯位。如圖1所示。

在沖側孔時,更必須有足夠的漏料空間,廢料靠自重自由下落,如果橫向空間受到限制,必須把方向轉換。

沖側孔常用的幾種漏料孔形式:利用廢料方向轉換后與凹模孔垂直的頂料銷把廢料頂出凹模;由垂直方向和水平方向混合漏料;把轉換后的漏料孔制成錐度。

當凹模孔與孔比較集中時,可在下模座上開出集中斜漏料孔,斜漏料孔與底面夾角應大于45 °。斜滑面應光滑,以免影響廢料排出。

3.3 控制凹模刃口加工質量

鋁件沖壓模具凹模刃口在采用線切割加工時,都要用慢走絲線割或至少用中走絲線割,保證凹模的光潔度,保證凹模小孔的圓度,以防廢料產生毛刺引起落料不順現象。

3.4 凹模刃口以下的漏料孔中心保持同軸

凹模以下的漏料孔依次有凹模固定板、墊板、下模座等,不但要求漏料孔制成階梯孔,由上到下,由小變大,最重要的階梯孔中心要保持同軸,絕對不允許錯位現象的存在。

許多堵料原因就在于漏料孔不通暢造成的,而漏料不通暢的原因往往就是漏料孔有錯位。這一尤其在加工漏料孔和裝配模具時要特別重視。

3.5 采用鋁沖裁廢料吸出裝置

采用氣吹廢料防堵系統,在拼塊固定板的側面有進氣口,安裝模具時,接上壓縮空氣氣嘴,當模具調整好后,開啟氣源開關后,下模內即形成較強的氣流通道,這時凹模型孔處于負壓壯態,迫使廢料下落,廢料也不會被凸模帶出凹模。

作為吸出裝置,請使用真空泵和吸塵器(提桶型吸塵器),或廢料吸出裝置。防廢料堆積型凹模是和真空泵等吸出裝置等組合使用作為前提條件的產品,凹模本身并不能起到防廢料堆積的效果。廢料吸出裝置是通過壓縮空氣使凹模內部形成負壓,將沖裁廢料壓向下方以防止廢料堆積和廢料回跳,如使用帶有進氣孔的防廢料堆積型凹模將更有效。空氣的供給途徑可從模座上加工出槽或孔。由于模座為嵌入式,不需對模具進行大范圍的設計變更便能防止廢料回跳和廢料堆積,并能進行后安裝,不需對模板、模座等進行傾斜孔加工。

廢料吸出裝置的吸引力強度因供給空氣壓力、供氣軟管直徑、模板的空氣供給途徑的截斷面積和長度、以及設備規格而異。如果模具的氣密性較低,則未必能取得充分的吸出效果。多個同時使用時,請設置相同的空氣供給途徑,此時,空氣流速較低,會降低真空度,敬請注意。真空度與壓縮空氣的壓力和管徑的截面積成正比,而與廢料吸出裝置的直徑、管道長度成反比。請使用外徑φ6內徑φ4以上軟管,以保證吸出效果。但該方法并不適合所有此類型的模具,應根據模具的結構等參數參考采用。

3.6 定期對凹模進行維護

如果凹模上部的進氣孔堆積了潤滑油、切屑、垃圾等,將不能起到充分的防廢料堆積的效果,所以必須定期對凹模進行維護。對于長期保管后的凹模,必須在清除固體化了的潤滑油和垃圾后再使用。

4 結 語

鋁沖裁廢料堵屑現象,特別是鋁薄板和小孔等進行沖裁時,廢料的堵塞更是常見的問題,直接影響到沖壓生產效率和產品質量。

產生的原因有各種各樣,根據不同的產生原因,解決方法也有多種,主要有:合理設計凹模、漏料孔,嚴格控制模具加工質量,沖壓加工時加注適量的潤滑油,采用氣吹廢料,定期對凹模進行維護,保證模具清潔等。

只要真正做到了以上幾點,就會提高鋁件沖壓生產效率,提高鋁件產品的質量,并最終提高公司生產效益。

參考文獻:

[1] 陳炎嗣.沖壓模具設計手冊(多工位級進模)[M].北京:化學工業出版 社,2013.

[2]成虹.沖壓工藝與沖模設計[M].北京:機械工業出版社,2009.10.