一種涂層輥模具的分析與設計

湯恒,武黎明

(南京金三力橡塑有限公司,江蘇 南京 210061)

一種涂層輥模具的分析與設計

湯恒,武黎明

(南京金三力橡塑有限公司,江蘇南京210061)

本文針對冷模斑和大小頭偏移問題,對生產用模具進行分析與設計。所設計的模具在實際生產中,消除了涂層輥因模具原因造成的產品缺陷問題,從而提高了生產效率及產品質量。

涂層輥模具;法蘭設計;凹凸筋;凹凸圈;加強筋

目前,以聚氨酯為代表的液體澆注型膠輥已廣泛應用于全國各大鋼廠[1]。其中,低硬度涂層輥(硬度邵爾A35~65度)扮演著板材表面處理的重要角色(鈍化液、油漆等涂層處理)。板材的防腐性、耐久性、抗老化性等主要取決于涂層的性能,涂層的性能除與涂料本身具有的特性有關外,板材的清洗工藝、涂層的厚度、烘干工藝等因素都與之有很大關系,而這些因素主要取決于生產線的工藝與設備性能,所以良好的生產線設備是優良產品的基本保證[2]。因此,涂層輥在鋼廠板材生產環節中起著主要工作部件的作用。

對于涂層輥的生產質量標準,目前推薦的是國標《金屬薄板用涂覆膠輥》,綜合了蘇州寶蘇、浙江德清、鞍山宏圖等相關單位的意見,該標準是由我公司負責起草完成。適用于冶金行業和其他行業金屬薄板涂覆生產線用涂覆膠輥。該標準對涂層輥表面要求規定:不允許有氣泡、雜質、氣孔、暗泡、色差、印痕等任何缺陷,表面不允許修補; 表面須精磨加工,Ra值在0.4~1.6 μm等 。

為了提高涂層輥的生產速度及質量,涂層輥生產中所用到的模具起著重要的作用,在一定程度上影響著涂層輥的質量。

1 涂層輥生產工藝

(1)將輥芯、工裝法蘭及模體組裝為一個整體的模具在設定溫度下預熱。

(2)將特制預聚物料(A組分)與專用交聯劑(B組分)在設定溫度下預熱。

(3)A組分投料后,需進行充分的真空脫泡,隨后A、B組分在達到澆注工藝要求溫度條件時分別計量,調校至規定吐出量,以達到在一定時間內完成澆注的要求。

(4)以無泡方式澆滿已預熱的組裝模具。

(5)膠輥交聯固化一定時間后再進行后硫化。

(6)后硫化后進行后期精加工。

2 實際生產中模具易出現的問題分析

2.1問題及分析

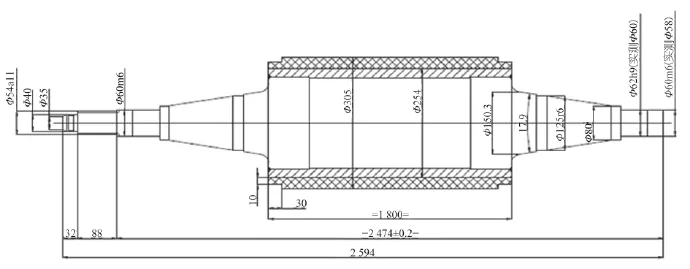

我單位為鋼廠生產的涂層輥,規格Ф外305×Ф內254× 1 800。一般情況下,在生產過程中由模具出現的不良現象可以歸結為以下兩點:

2.1.1冷模斑

涂層輥長度較長,為滿足生產需要及成本問題,生產涂層輥用的模具為拼接模具。在生產工藝中,半模與半模的接縫處因合并不完全導致的受熱不均勻,容易出現冷模斑。該問題會導致涂層輥在直徑方向膠層厚度不足,影響后續加工。嚴重時直接導致生產失敗,需重新制作。

圖1 涂層輥產品圖

2.1.2輥芯定位偏移導致的直徑大小頭現象

生產過程中,模具澆注需要對涂層輥的輥芯進行定位,我們采用上下法蘭定位軸頭,及模體內壁的方法,如果涂層輥輥芯與模具裝配及運送模具至生產場地,還有澆注過程中,出現輥芯歪斜偏移,澆注出來的涂層輥就會出現我們常說的“大小頭現象”,即徑向包膠厚度不均,在后期加工過程中出現尺寸不夠,嚴重時導致尺寸不滿足客戶要求,需重新制作。

3 模具的設計措施

為解決以上兩點問題,我們對涂層輥模具進行如下設計:

3.1對于冷模斑問題的設計

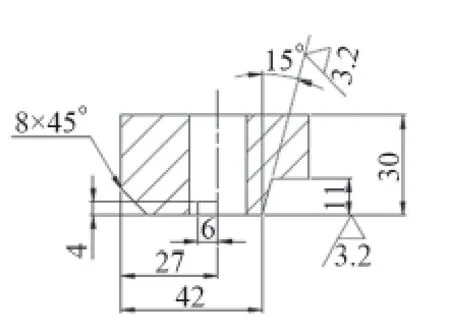

圖2 凸筋

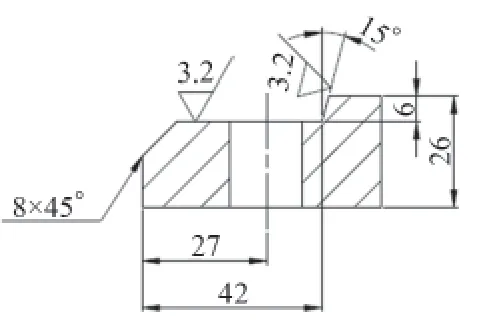

圖3 凹筋

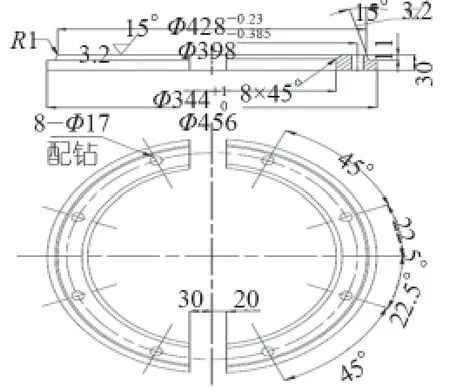

圖4 凸圈

圖5 凹圈

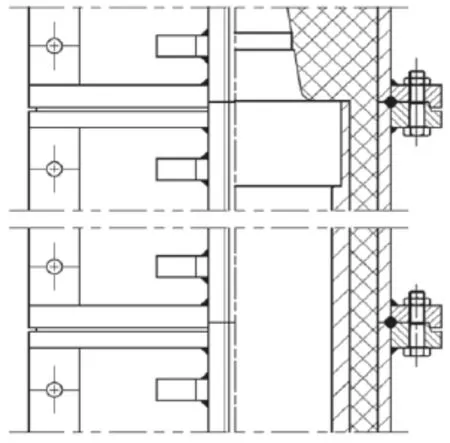

實際生產中的模體為6片半圓半模,軸向由3片半圓半模組成半模體,徑向通過哈呋組合將兩個半模體組成一個完整模體。按照圖2~圖5,將模體徑向沿軸線的接縫處兩側分別焊接凸筋與凹筋,設計為凹凸筋結合(圖2與圖3配合),模具軸向沿徑線的接縫處兩側分別焊接凹圈與凸圈,設計為凹凸圈結合(圖4與圖5配合)。模具拼接時,凹凸的配合可以更準確更快的完成裝配,防止上下模具的錯位現象,縮短生產準備時間。在接縫處再以螺栓螺母配合加以鎖緊,使模體基本做到無縫結合,形成一個整體模具,更易讓模具在生產過程中受熱均勻,所生產出的膠輥不易出現冷模斑現象。

3.2對于輥芯定位偏移導致的大小頭問題的設計

在實際生產中,上、下法蘭及模體相互配合共同起到防止偏移的作用,上法蘭與模體組合需要留出一定澆注空間。

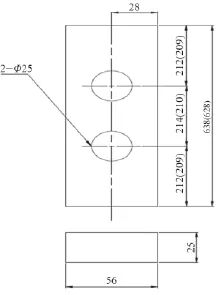

以往上法蘭只是通過輥芯與模具間的有效實際距離,通過金屬本身重量相互支撐定位。而下法蘭只是定位軸頭根部(即圖2軸頭與筒體交接處),定位于澆注面端面。為更好的防止輥芯偏移,現將上法蘭按圖6所示,加大橫截面,并在正中開輥芯軸頭直徑孔,固定上軸頭,在兩邊開螺紋孔,通過螺栓螺孔配合固定上法蘭與模體。下法蘭按照圖7的設計方式,焊套加長,延長軸向定位距離,加大下法蘭與輥芯的接觸面,使下法蘭與輥芯軸頭定位在圓周上,這樣不僅可以支撐定位澆注面端面,還依附于軸頭端面,使模具下法蘭與輥芯形成一個定位下整體,這樣輥芯、上、下法蘭及模體兩兩相互配合,形成一個整體定位的效果,以防止生產準備及澆注階段產生的輥芯偏移,從而杜絕生產大小頭問題。

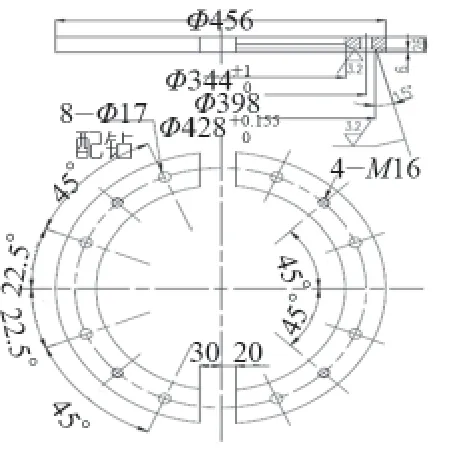

圖6 上法蘭

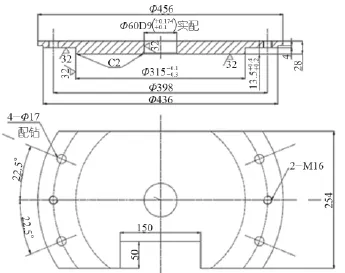

圖7 下法蘭

3.3其他相關的問題設計。

(1)此外,為了防止該涂層輥在生產過程中發生端面脫層現象,對于下法蘭接觸面處,我們根據實際生產對模具下法蘭進行了工藝設計:

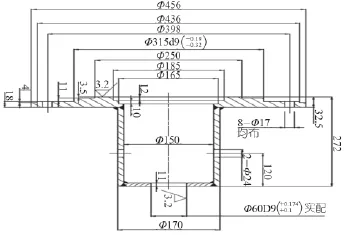

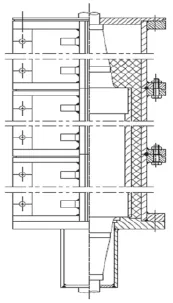

如圖8所示,左半邊為模具外觀圖,右半邊為模體與輥芯裝配的剖視圖。將下法蘭與軸頭根部接觸面加工出兩道梯形臺,讓開軸頭推拔處,保持輥芯端面與下法蘭無縫貼合,同時在輥芯外徑單邊收縮5 mm對應的下法蘭直徑處加工一道深度為5 mm的臺,這樣澆注時液體聚氨酯流至法蘭加工臺處,形成軸頭端面包膠,使輥面與膠層更好的結合,加工時只需直接劈掉輥芯端面多余的膠層,既避免了生產中及后期膠料因收縮導致的包膠端面不平,又防止了后期加工中出現的脫層現象。

圖8 下法蘭定位輥芯

(2)模具的使用,不僅要考慮生產中的產品要求,還要考慮到模具本身的耐使用性,這樣才能節約生產成本。除了材質選擇上的問題,還要在強度使用設計上加以考慮:

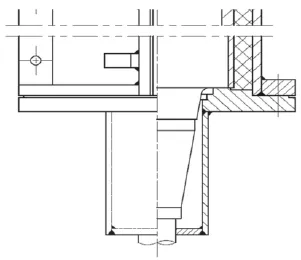

如圖9所示,在模具軸向3個半模具上,與兩片半模合縫面的90。垂直直角處,分別焊上加強筋,并打上吊裝孔。因為涂層輥生產中需要反復加熱模具,這樣設計不僅可以防止長期使用造成的熱變形,還能經受的住使用過程中碰撞造成的生產影響,有效保證了模具的強度。

圖9 加強筋整體圖

4 設計效果

設計的模具如圖11,經過實際生產使用證明:通過凹凸筋與凹凸圈的作用,大大縮短了涂層輥模具的生產裝配操作時間,上下法蘭的配合使生產出來的毛坯膠輥產品的冷模斑及輥芯偏移引起的軸向包膠大小頭誤差明顯縮小,控制在后期精加工的有效范圍之內,大大的提高了產品的一次成功率。

圖10 加強筋

圖11 涂層輥模具整體圖

[1]葛衛東.彩涂鋼板及其涂輥進展[C].中國聚氨酯工業協會彈性體專業委員會.中國聚氨酯工業協會彈性體專業委員會年會論文集. 2013:48.

[2] 張若飛,于宏林.寶鋼2#、3#彩涂線鋼卷輥式涂層機的構造分析[J].江蘇冶金,2006,34(3):19.

(R-03)

Analysis and design of a kind of coating material mold

TQ336.41

1009-797X(2016)20-0075-04

B

10.13520/j.cnki.rpte.2016.20.023

湯恒(1986-)男,從事膠輥生產合同圖紙設計相關工作。

2016-08-25