注塑機聯軸節疲勞斷裂的ANSYS仿真分析

曹亮

(寧波市海達塑料機械有限公司,浙江 寧波 315200)

注塑機聯軸節疲勞斷裂的ANSYS仿真分析

曹亮

(寧波市海達塑料機械有限公司,浙江寧波315200)

聯軸節是注塑機注射裝置的核心部件之一,主要針對中型機注射聯軸節存在剪切斷裂現象,對其工況進行分析,應用ANSYS軟件對聯軸節進行有限元強度分析,優化聯軸節的結構來達到設計使用壽命。

注塑機;聯軸節;ANSYS;有限元;設計原則

注塑機注射裝置主要由料筒螺桿組,預塑軸承座,注射機構,注射座進退機構構成[1]。其中聯軸節是注射預塑機構的中間傳動部件,聯軸節是整個預塑軸承座的核心。預塑軸承座中的聯軸節功能有兩項:①將預塑液壓馬達或預塑電機的驅動扭矩傳遞到螺桿,帶動螺桿轉動,使螺桿與料筒相對轉動對塑膠原料進行剪切,這部分剪切熱是塑膠原料熔融熱量的主要來源;②通過注射油缸或電機驅動,帶動螺桿前進在螺桿前端產生極高的注射壓力,將熔融均勻的塑膠原料注射的模具型腔內,冷卻成型注塑制品。

現以液壓注射機注射裝置為例,簡要介紹聯軸節的工作原理以及其主要受力分布。

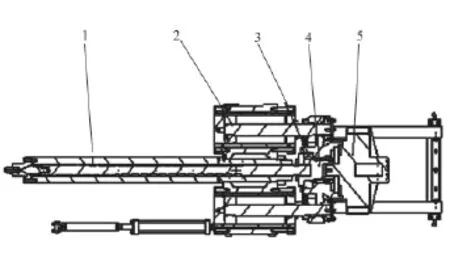

注塑機注塑成型工藝要求,螺桿前端的熔融塑膠原料在一定的注射速率和注射壓力下注入模腔內。如圖1所示注射油缸通過活塞桿、預塑軸承座、推力軸承、聯軸節、螺桿將注射推力傳遞到螺桿前端。螺桿預塑所需的扭矩由預塑油馬達通過聯軸節提供。顯然,聯軸節是整個預塑、注射過程中能量轉換、推力傳遞的關鍵環節。

眾所周知,聯軸節若發生故障,既注塑機預塑與注射功能完全喪失,導致整個注塑制品生產線發生停產事故,直接影響塑料制品生產商生產經營。因此優化完善聯軸節的設計、加工質量對提高注塑機注射裝置的可靠性及整機使用壽命具有極強的實際意義。

圖1 注塑機雙缸平衡注射裝置示意圖

典型聯軸節的技術要求和主要技術指標如下:聯軸節基材需經鍛造后方可后續加工及熱處理。

材料:40Cr調質處理HB250~280;

承受注射推力:686 700 N;

傳遞扭矩:3 230 N.m

彈性模量:E=213 GPa[2];

泊松比:μ=0.3;

抗拉強度極限:σb=685 MPa;

疲勞強度極限:σ-1=227 MPa[3]。

1 傳統聯軸節的設計校核

傳統聯軸節的設計校核是根據受力情況和使用工況進行剪切強度校核與扭矩校核,因聯軸節一般為短軸故不做剛度校核要求,可參照機械設計手冊傳動軸的設計校核。其工況較為復雜,且有鍵槽、螺紋孔、工藝孔等應力集中處的設計多以經驗放適當的安全系數。

根據剪切應力公式[4]

式中:

τ——為剪切應力

Q——為剪切內力,與注射推力相等 686 700 N

A——為剪切面面積16 493 mm2。

由式(1)可得τ= Q/A =686 700/16 493=41.6 MPa

許用應力:

式中:

σ-1——為材料拉伸疲勞極限;

n——安全系數,考慮載荷性質、應力集中和比例因素等,可取n=2.5~3.0。

由式(2)可得[τ]=0.6×σ-1/n=0.6×227/2.5=54.48 MPa

純剪切應力小于許用應力,故認為可滿足工況要求。但在機臺實際工作2~3年內有一定幾率發生了如圖2所示的聯軸節斷裂。

圖2 聯軸節斷裂現場圖

顯然傳統的聯軸節設計手段不能很好地解釋出現如上所述的斷裂現象。筆者引入ANSYS軟件對聯軸節的強度分析,可得到更加直觀有效的強度數值解。

2 ANSYS軟件對聯軸節強度分析的過程

2.1模型建立

在solidworks中完成聯軸節的立體模型造型,保存時輸出格式選Parasolid(*.x-t),在ANSYS Workbench中選擇ANSYS結構靜力分析 ,然后調入Parasolid(*.x-t)格式模型,重新生成模型,而后自定義材料的性能,采用三角形表面劃分法將模型劃分為如圖3所示的14 352個單元格、24 783個節點。

圖3 網格劃分圖

2.2ANSYS分析過程

施加載荷與約束如圖4所示,固定聯軸節與推力軸承的貼合面,在螺桿端面與聯軸節接觸面施加由注射壓力產生的軸向推力686 700 N,注射推力在軸承推力面與螺桿柄部接觸面之間環形面積上的剪切力是造成如圖2所示的斷裂破壞的主要因素,因斷裂面上所受到的預塑時的傳動扭矩產生的應力明顯小于注射推力產生的剪切應力,故忽略此部分影響。

圖4 約束受力加載圖

2.3求解及結果顯示

設置需要的結果選項、本文選擇最大剪應力Maximum Shear Stress、運行Solve求解,輸出結果如圖5。

圖5 最大剪切應力圖

由Ansys仿真分析可得到最大剪切應力為315.5 MPa,明顯超出40Cr鋼材料的疲勞強度極限227 MPa,若材料熱處理、鉆孔深度、消除應力集中的圓角等細節注意不足,就加大了聯軸節斷裂的風險。

3 結果分析

應用Ansys仿真分析所得的最大剪切應力處與實際斷裂破壞處完全重合,且所得的數值解亦能恰當解釋如圖2 所示的疲勞斷裂破壞現象,說明本文建立的有限元分析基本模型、約束施加、求解結果基本符合實際工況,分析結果可靠,對該類設計有借鑒意義。

根據ANSYS數值分析結果,加厚聯軸節與推力軸承的貼合面厚度能明顯減低其疲勞斷裂風險,同時螺釘孔底孔深度、圓角過度等傳統設計省略的應力集中點對聯軸節的疲勞斷裂有極大的負面影響,必須有效控制。

[1]塑料機械設計[M].北京化工大學,華南理工大學合編.北京:中國輕工業出版社,1995.12.

[2]郭一萍.塑料注塑機合模力檢測時彈性模量的正確選取[J].中國塑料,1999年第11月:80~82.

[3]高玉魁,姚牧.化學熱處理對40Cr鋼表象疲勞極限影響的定量化研究[J].航空材料學報,2002年12月,第22卷,第4期.

[4]劉鴻文.材料力學(第三版)[M],北京:高等教育出版社,1992.09(2001年重印).

(R-03)

ANSYS simulation analysis of injection molding machine joint fatigue fracture

TQ320.662

1009-797X(2016)20-0058-03

B

10.13520/j.cnki.rpte.2016.20.018

曹亮(1979-),男,北京化工大學本科,工程師,主要從事注塑機機械部分設計開發工作。

2016-08-25