基于Moldflow的汽車副儀表板面板注塑成型CAE分析

邊慧光,晁宇琦,胡紀全,王虎子,汪傳生

(青島科技大學機電工程學院,山東 青島 266061)

基于Moldflow的汽車副儀表板面板注塑成型CAE分析

邊慧光,晁宇琦,胡紀全,王虎子,汪傳生

(青島科技大學機電工程學院,山東青島266061)

本文采用有限元分析軟件Moldflow和三維軟件UG相結合的方法對汽車副儀表板面板進行模流分析和產品設計。通過UG軟件生成注塑產品,導入到分析軟件Moldflow中,通過Moldflow軟件進行澆注系統設計和工藝參數的確定,然后對其注塑的整個過程進行分析,得到了副儀表板面板注塑時的最佳澆口位置以及模具的最大鎖模力,并發現其中的缺陷,如:氣穴、翹曲變形等,根據分析結果進行了相應的討論,從而確定了合理的方案。

Moldflow;UG;模流分析;汽車副儀表板面板;工藝參數

隨著中國汽車行業的迅速發展, 人們對汽車內飾塑料構件的要求也越來越高。然而傳統的注射制作產品模具主要依靠設計人員的直覺和經驗來完成,生產出來的產品質量和外觀很難得到保證[1~2]。隨著計算機技術和CAE技術的迅速發展,特別moldflow軟件的推出和應用,目前已經被廣泛應用于注射成型領域,特別是汽車內飾方面,不僅能夠得到高質量的產品,同時可以滿足人們外觀上的需求[3~4]。

本文基于CAE技術,利用moldflow軟件對汽車副儀表板面板進行模擬分析,為模具設計人員進行模具設計和注塑人員進行注塑工藝參數調整提供依據。

1 塑件成型工藝分析

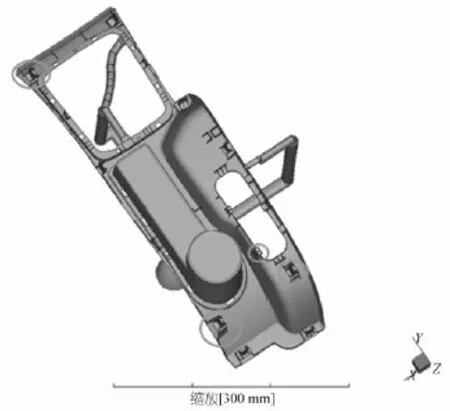

圖1為汽車副儀表板面板,該塑件材料主要為普利特PC+ABS-CB2340,體積為286.674 m3,要求壁厚在2.5 mm左右,其投影面積為520.085 m2,總體形狀為扁長類曲面狀結構。塑件中有筋條,所以本產品要求要確保筋位強度,表面處的要求不是高,可以有熔接線,但對接角度要大于75。。然而塑件在生產過程中,會產生氣穴和變形等常見缺陷,嚴重影響筋位強度,因此為了加工塑件所需的模具應特別注意避免產生這些問題,本文采用通過moldflow軟件進行模擬分析,獲得更好的優化方案,以更好的提高產品質量。

圖1 汽車副儀表板面板

2 流動分析評判標準

塑件的流動分析評判標準如表1所示。

表1 流動分析評判標準

3 塑件注塑成型CAE分析

在UG軟件中將汽車副儀表板面板的三維模型轉換成STL格式文件再導入Moldflow軟件。

3.1分析最佳澆口位置

3.1.1網格劃分

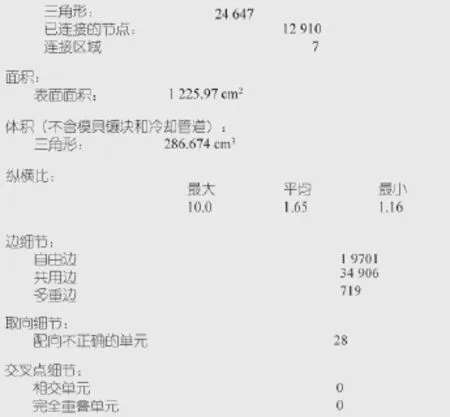

網格劃分是moldflow應用分析前處理的基礎,其網格類型分為中性面、雙層面和三維三種類型。本文所要分析的汽車副儀表板面板采用雙層面進行劃分,然后進行網格修復,得到最大縱橫比為10.0,最小縱橫比為1.16(如圖2所示),網格匹配率為92.3%,符合分析要求,進行進一步分析處理。

圖2 網格統計

3.1.2澆注系統的確定

澆注系統是注射模中將塑料熔體由注塑機噴嘴引入到型腔的流動通道[5],它是注塑模具結構設計的重要環節,澆注系統設計是否合理對塑件的性能、尺寸、內在質量、外在質量及模具的結構、原料的利用率等有較大的影響。因此,利用moldflow軟件確定最佳的澆口位置如圖3所示。綜合得出該塑件的在注塑時應采用側澆口和隧道澆口結合的方式進行澆注,其中側澆口的尺寸為15 mm×1.2 mm,隧道澆口的尺寸為6 mm×1.2 mm。

圖3 澆口位置

3.2注塑模擬分析

3.2.1材料設置

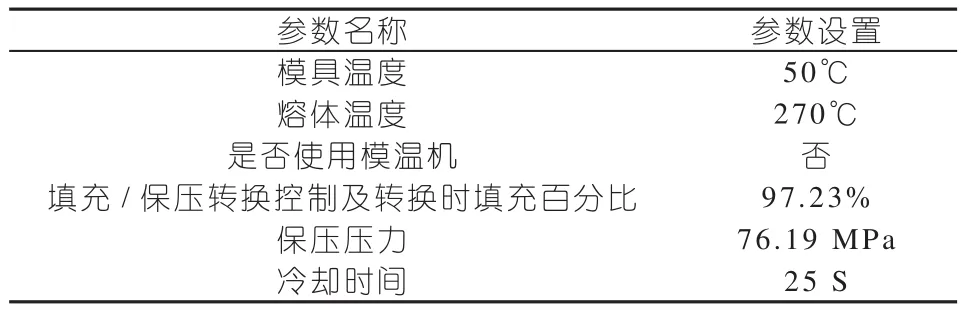

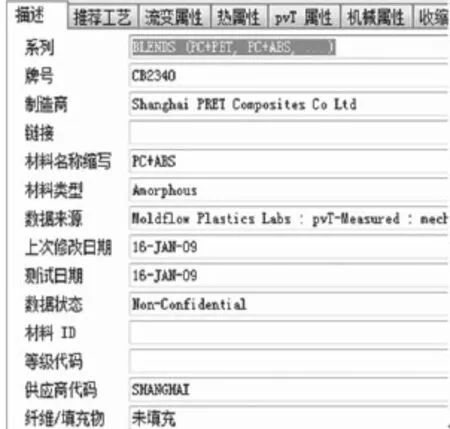

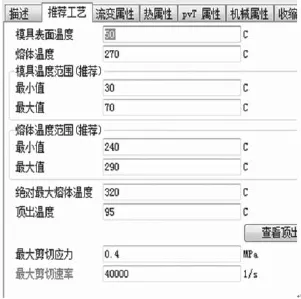

該塑件使用材料主要為普利特PC+ABS -CB2340,其設置如圖4、圖5所示。

3.2.2工藝參數選取

該塑件在注塑過程中,所需工藝參數如表2所示:

表2 工藝參數

3.2.3填充模擬分析

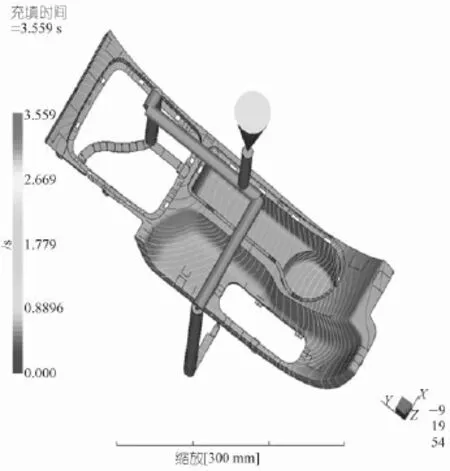

充填模擬分析目的是為了查看塑件料流的充填行為是否合理,是否能夠充滿型腔,避免出現充不滿現象以及確定澆口設置的位置是否合理,為后續的分析做好準備。充填時間的等值線如圖5所示。由圖6可知塑件在3.559 s時可完成熔體充填動作,并且無短射現象,等值線均勻無滯留,符合評判標準,所以確定澆口位置符合要求。

3.2.4流動前沿溫度分析

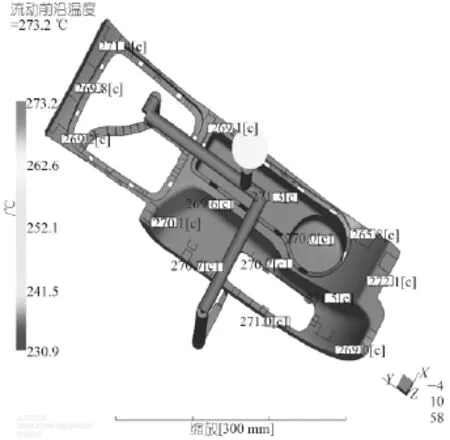

流動前沿溫度是指熔體充填前沿中間層的溫度,是熔體到達某節點時的瞬時溫度,可以將用于判斷制品熔接痕質量。由圖7可以看出,該產品的流動前沿溫差為42.3℃,產品外觀面溫差為2℃。

圖4 材料描述

圖5 材料參數設置

3.2.5鎖模力的分析

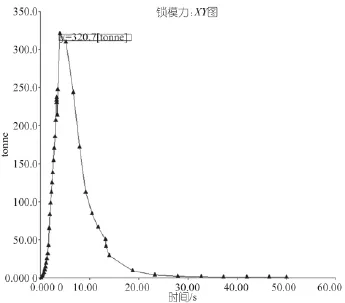

鎖模力是指注塑機壓緊模具的最大力,一般用kN表示。通常情況下,鎖模力應該小于注塑機最大鎖模力的 80%,本文通過有限元分析軟件moldflow軟件分析結果如圖8所示,可知該塑件模具的最大鎖模力320.7 t,因此需要公稱鎖模力大于400 t的注射機來使用該模具。

3.2.6氣穴分析

氣穴是指模具在注射過程中,模腔內的空氣來不及排出,被物料所包圍或者被壓縮到模具內壁處,引起制品表面欠注,氣穴影響制品的外觀甚至強度。本次設計的模具在注塑過程中可能在通風、流程結束地區或肋骨處(如圖9所示)因為空氣不能及時排出而導致出現氣穴。

圖6 填充時間等值線

圖7 流動前沿溫度

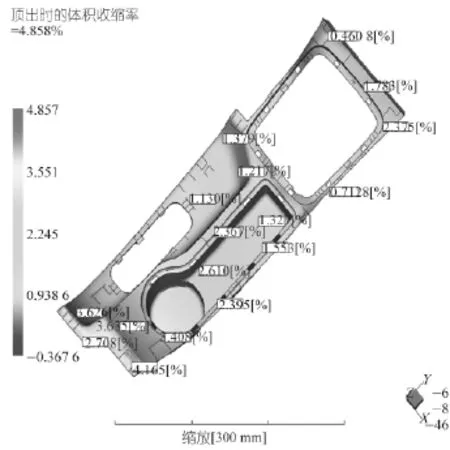

3.2.7體積收縮率分析

體積收縮率表示了每個單元相對于自身原始體積的收縮率[6]。體積收縮率是中間數據結果。如圖10中最大收縮率 4.857%是在填充結束那一刻預測的制品最大體積收縮率,而在保壓結束的那一刻體積收縮率最大值大約為2.245%,收縮率小于5%,足以滿足人們的需求。

圖8 鎖模力

圖9 氣穴分析

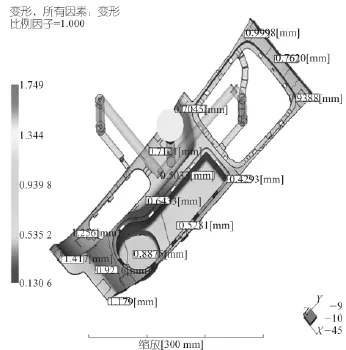

3.2.8翹曲變形分析

翹曲變形是指塑料塑件的形狀偏離模具型腔的形狀所規定的范圍,它是塑件常見的缺陷之一[7]。圖11所示的是該塑件發生翹曲變形的分析,其中,透明部分為變形前之產品,彩色部分為變形后之產品,其主要原因是塑件在脫模后一段時間內產生旋轉或者扭曲的現象,通過分析可知該模具注塑出的塑件最大的變形量為1.62 mm;X軸方向的變形量為-0.840 6~1.475 mm,Y軸方向的變形量為-1.053~1.703 mm,Z軸方向的變形量為-1.165~0.615 1 mm。

4 結論

圖10 體積收縮率

圖11 總變形量

本文通過moldflow軟件對汽車副儀表板面板進行總體分析,確定了最佳的澆口位置及其工藝參數的設定,然后對填充模擬、流動前沿溫度、鎖模力、體積收縮率、氣穴、翹曲變形進行綜合分析及討論。得到了填充時間為3.559 s,流動前沿溫度的表面溫度差小于20℃,鎖模力為320.7 t,體積收縮率小于5%,塑件有少許部位可能會產生氣穴,翹曲變形總量為1.62 mm,總體看來,該方案可行,可以作為模具設計人員進行模具設計和注塑人員進行注塑工藝參數調整的依據。

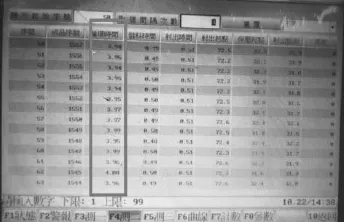

以上為第一階段試驗數據,周期雖短,但是對機器震動較大;經重新優化參數后實際工藝周期參數見 圖2 。

第二階段試驗數據真實地反映了機器穩定后的周期在3.99 s見圖2。

從以上的驗證結果可以看出,與理論分析的結論相吻合,達到驗證的目地。

圖2 優化各動作時間后循環周期電腦畫頁

4 結論

薄壁件注塑產品對注塑機的要求為:

(1) 射膠螺桿的長徑比L/D=25左右;

(2) 動力系統足夠大,射膠速度足夠快,射膠壓力適當;

(3) 熱效率要高,要有熱保護措施;

(4) 電腦反應速度及靈敏度要相匹配;

(5) 各部分動作要協調,各部分動作周期要適當。

[1]許正 . 薄壁注塑與哪款動力系統更配 , CPRJ中國塑料橡膠,2016.6/7.

[2]王興天主編 . 塑料機械設計與選用手冊 ,化學工業出版社 ,2015.3.

[3]王興天主編 . 注塑技術與注塑機 , 化學工業出版社, 2005.5.

[4]王興天主編 . 注塑成型技術 , 化學工業出版社 , 1989.

(R-03)

CAE analysis of injection molding of automobile accessory instrument panel based on Moldfl ow

TQ320.662

1009-797X(2016)20-0061-04

B

10.13520/j.cnki.rpte.2016.20.019

邊慧光(1982-),男,副教授,博士,主要從事高分子材料加工機械的教學和科研工作。

2016-09-13