DMAIC法解決偏心套裝配問題的應用研究

陳亞

摘 要:文章介紹了在PL公司開展運用DMAIC模式實施項目的整體過程。以生產數據為基礎,將定量分析和定性分析相結合,在項目實施中借助圖表和軟件工具的幫助發現問題解決問題,并將成果量化。本項目的成功實施對PL公司人員培養和后續6西格瑪項目的推進都具有積極的意義。

關鍵詞:DMAIC;偏心套裝配;改進;流程

中圖分類號:F273 文獻標識碼:A 文章編號:1006-8937(2016)29-0045-02

PL機電設備制造有限公司為應對日益嚴峻的市場環境,在2012年決定推行6西格瑪管理,提升企業核心競爭力。6西格瑪意思就是“6倍標準差”,體現在產品質量上就是每百萬件(PPM)的廢品率小于3.4,6西格瑪流程改進通常遵循DMAIC模式。

1 項目實施

MCCX型機電總成產品是礦井綜采工作面的重要配套設備,也是PL公司準備推入市場的的重點產品,但在2013年試生產期間,該產品一些生產的關鍵環節返修率較高,特別是PC3偏心套裝配返修率達到3.4%左右,帶來了較大的成本負擔,公司決定針對此問題開展6西格瑪項目,以降低返修率提高產品的經濟效益。

1.1 定義階段(Define)

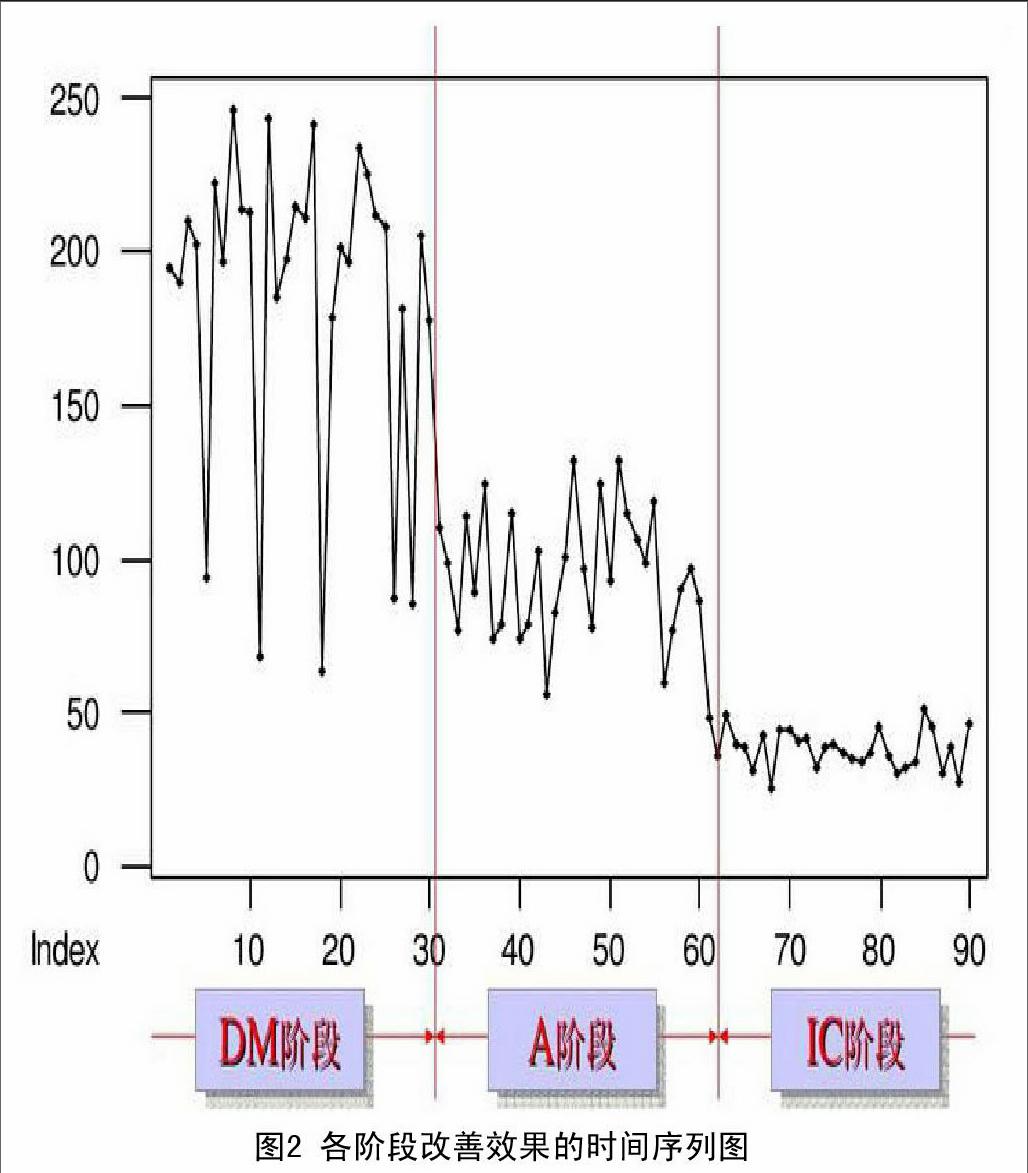

首先分析2013年的返修產品的數據統計,通過博拉圖等輔助工具確定影響流程質量水平的主要因素Xs,最終確定Xs為“PC3偏心套轉動不靈活”。然后根據產品樹圖和PC3偏心套裝配生產流程圖,如圖1所示。尋找造成偏心套裝配轉動不靈活的關鍵流程。通過數據和流程圖的綜合分析,發現影響流程的主要因素,偏心軸和軸承的裝配是導致問題的階段流程。

根據已有數據分析,結合預計流程改善收益,召集項目團隊進行困難和風險論證,確立改進目標制訂計劃,向公司報批立項。

1.2 測量階段(Measure)

將2013年12月份生產的1270套產品檢驗結果輸入Minitab,得出產品轉動不靈活的時間序列圖,并借助Minitab軟件對數據進行卡方檢驗。通過上述測量發現偏心套裝配轉動不靈活缺陷的發生存在階段性,并且隨時間變化明顯。

1.3 分析階段(Analyze)

項目組邀請設備、工藝方面的專家舉行專題會議,根據測量結果討論并羅列了可能造成偏心套裝配轉動不靈活的因素,再將這些因素排序并初步列出主要因素,根據討論結果繪制魚骨圖幫助分析。

將2013年的質量數據表導入MiniTab進行BLR(二元邏輯回歸)分析。從分析結果看安裝尺寸1的P值小于0.05,說明安裝尺寸1對偏心套轉動靈活性的影響顯著。進一步在MiniTab軟件中繪制安裝尺寸1的回歸圖,發現當軸承的安裝尺寸1小于16.85時,不靈活情況可小于0.7%。通過上述工作可得出結論,軸承的安裝尺寸1是影響偏心套裝配轉動不靈活的最主要因素,且當軸承的安裝尺寸1的實際尺寸小于16.85時不靈活率可小于0.7%,但技術規范的要求是軸承安裝尺寸1小于17.2。

1.4 改善階段(Improve)

造成偏心套裝配轉動不靈活的主要因素是軸承安裝尺寸1,而軸承安裝尺寸1是由組合壓件時涂膠的厚度和加壓時間決定的,因此在改善階段對涂膠的厚度和加壓時間進行優化工藝的DOE實驗設計。

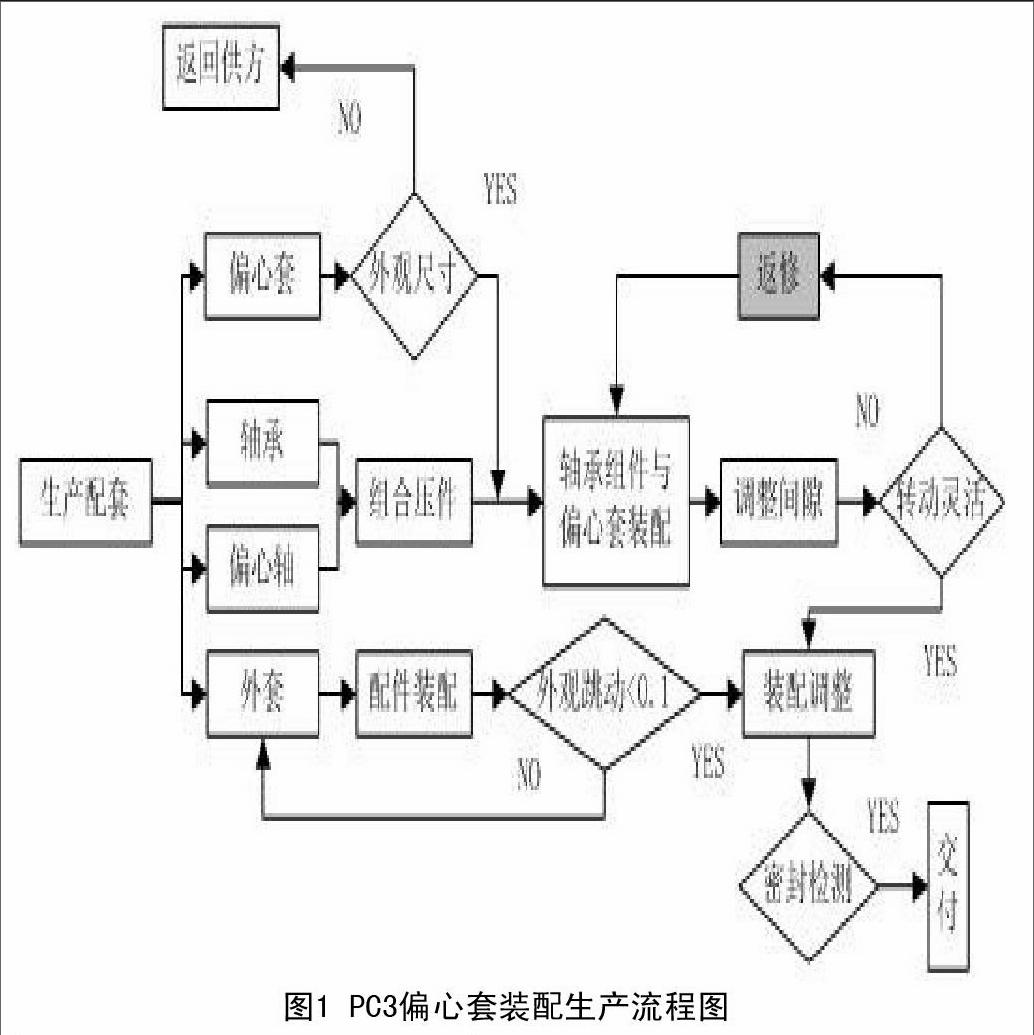

根據實驗結果對組件壓合工序的工藝進行修訂:采用薄膠條,加壓時間為0.5,壓合后安裝尺寸不大于16.85。使用改善后的新工藝,統計2014年至今的不靈活返修零件的時間序列圖,如圖2所示,DM階段是改善前AIC是改善后的,可以明顯看出產品質量在穩步提升,不合格率持續減低,說明我們對關鍵因素的尋找是正確的,對關鍵因素的改進是成功的。

1.5 控制階段(Control)

本項目的主要影響因素和流程結果屬于正常生產監控的范圍,所以控制階段工作主要有以下方面:

①用FEMA技術進行流程失控的風險評估,修改技術文件將本項目改進內容以臨時文件形式固定,一年的考核期后改為正式文件,明確責任人。

②制定后續控制計劃,持續進行項目跟蹤。

③最后將項目的過程材料整理后交推進辦備案,更新6西格瑪數據庫。

2 項目收益計算

根據返工返修損失計算公式:返工返修損失=產量×返修率(返修工時×工時價格+單件返修材料費),按年產量3 000臺返修工時4 h,工時價格200元,單件返修費400元計算,計算出改進前后每年的返修損失。本項目實際年收益36萬元,達到預期目標。

3 結 語

作為PL公司在推行6西格瑪管理初期的一個項目,不僅鍛煉了項目組的成員使其形成了運用DMAIC模式解決問題的思維和工作模式,也為后續工作的推進樹立了成功案例,同時也驗證了在PL公司推進6西格瑪的科學性、可行性和必要性。

參考文獻:

[1] 陶靖軒.六西格瑪管理理論與方法[M].北京:中國計量出版社,2012.

[2] 劉文卿.質量控制與實驗設計方法與應用[M].北京:中國人民大學出版 社,2008.

[3] 方開泰.試驗設計與建模[M].北京:高等教育出版社,2011.

[4] 劉傳陲.多品種小批量制造型企業過程質量控制方法研究[D].上海: 華東理工大學,2013.

[5] 汪家瑋.六西格瑪工具DMAIC在H公司真空泵產品質量改善中的應 用[D].上海:上海外國語大學,2014.

[6] Roy Andersson, Per Hilletofth, Peter Manfredsson, Olli-Pekka Hilm ola. Lean Six Sigma strategy in telecom manufacturing[J]. Industrial Management & Data Systems,2014,(6).

[7] Marcus Assarlind , Ida Gremyr , Kristoffer B?ckman. Multi-faceted views on a Lean Six Sigma application[J]. International Journal of Quality & Reliability Management,2012,(1).