U2000-400型不落輪鏇車床常見故障的分析處理

魏海波 上海鐵路局合肥車輛段

U2000-400型不落輪鏇車床常見故障的分析處理

魏海波 上海鐵路局合肥車輛段

提出U2000-400型常見故障類型,介紹U2000-400型不落輪鏇床的結構原理進行分析,針對U2000-400型不落輪鏇車床常見故障指出具體解決措施,提出改進不落輪鏇車床性能的檢修建議,對提高鐵路客車輪對鏇修作業質量有一定的指導作用。

常見故障;U2000-400型不落輪鏇車床;輪對鏇修;檢修建議

U2000-400型不落輪鏇床是由德國Hegenscheidt-MFD公司生產的一臺高性能機床。該設備主要用于列車在整列編組不解體的情況下,對車輪輪緣和踏面進行修理加工。設備具備自動測量、加工、數據記錄和儲存、報表打印、故障診斷、鐵屑破碎和排送、自動潤滑等基本功能。設備控制系統采用CNC數控系統,具備對不同輪對的輪廓形狀曲線進行編程的功能。鏇輪時車輛的牽引對位作業由公鐵兩用車完成。車輛在運行過程中,與鋼軌接觸的輪緣、踏面會產生磨損和變形,需要對不符合標準的車輪進行必要的車削,即鏇修加工以恢復尺寸。數控不落輪鏇床在車輛不解體狀態下對輪對進行高精度鏇修,是運營中技術要求較高設備。

1 不落輪鏇床結構原理

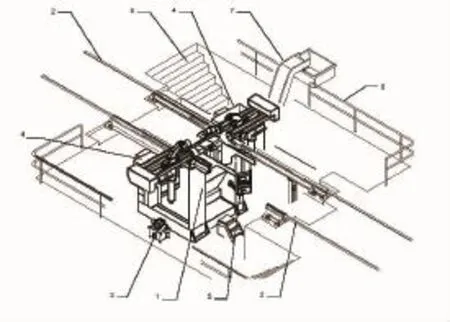

U2000-400型不落輪鏇車床由床身、橫欄系統、輪副驅動系統、輪副安裝和制動系統、數控旋轉刀臺、測量定位單元、電氣控制系統、液壓系統、碎片處理系統等組成。U2000-400型不落輪鏇車床總體布局如下:機床置于一個靠近導軌的地下坑里,在輪副機加工之前,導軌通過液壓移出加工范圍。機床柱子支撐以下系統單元:輪副的驅動和對中系統;兩個支撐的橫梁;制動單元。進給系統當導軌閉合后,待加工的輪子定位在機床上。驅動系統由輪副通過無級變速三相的電動機驅動,驅動力通過4個滾輪傳遞給車輪踏面,2個滾輪作為輪副的軸向引導系統。

車床平面圖及部件說明見圖1。

圖1 U2000-400型不落輪鏇車床總體結構原理圖

2 試驗裝置工作原理

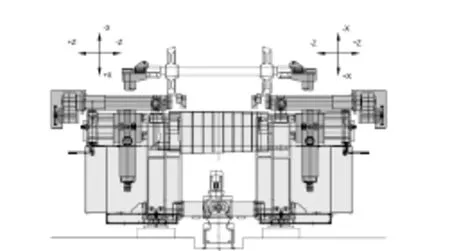

測量系統由輪副外形的磨損測量,刀架的自動定位由安裝在徑向滑塊上的定位和磨損探頭控制。刀具在輪副加工中使用加入碳化物的刀具。所有的滾輪軸承都根據使用年限進行充分潤滑。在機床加工范圍內所有的定位導軌都有防止轉向沖擊的保護。電器部件在機床背部的控制柜中,機床通過主操作面板控制,機器設備碎片處理機加工中產生的碎片往粉碎機進行粉碎且通過傳送帶運到機床外(見圖2)。

圖2 U2000-400型不落輪鏇車床輪對鏇修原理圖

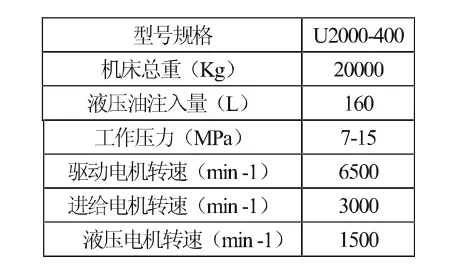

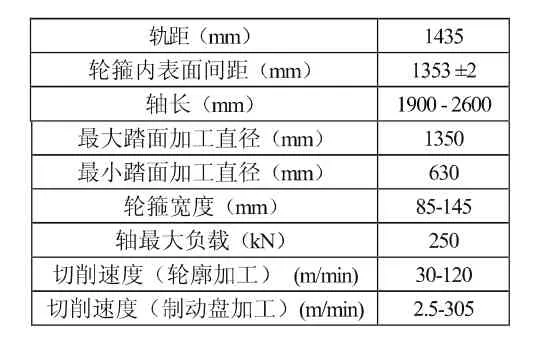

3 不落輪鏇車床技術參數

客車空調機組各零部件組裝在不銹鋼板制成箱體,加蓋板后形成一個整體。空調機組主要部件包括全封閉制冷壓縮機2臺、冷凝器2臺、毛細管2組、蒸發器2臺、氣液分離器2臺、干燥過濾器2個、電加熱器2臺、離心風機1臺、軸流風機1臺等(見表1、表2)。

表1 U2000-400型不落輪鏇車床機床性能參數表

表2 U2000-400型不落輪鏇車床設備性能參數表

4 不落輪鏇車床故障分析

4.1測量輪限位開關故障

不落輪鏇車床原有測量輪限位開關由于設計安裝位置不合理,運行狀態不穩定造成故障發生率較高,對測量輪正常運行使用及測量精度產生較大影響。

4.2驅動主軸磨損故障

不落輪鏇車床驅動主軸由于長期使用未及時潤滑和清理金屬碎屑,殘留的碎屑夾雜在主軸外壁造成接觸面擦傷磨損嚴重,影響輪對鏇修質量。需要對驅動主軸安裝保護套管,及時潤滑保養并清除金屬碎屑,消除作業過程中設備故障隱患。

4.3驅動輪軸承磨損故障

不落輪鏇車床驅動輪軸承在設備運行過程中長期機械磨損造成部件故障報廢情況,內部軸承潤滑不充分造成嚴重磨損,影響驅動輪運行。

4.4活動導軌磨耗超限

由于活動軌道長期使用,導向墊板磨損嚴重,軌道連接處形成螺釘松動現象,軌道踏面發生淺層裂紋,對非活動的底座部分的淺層裂紋應打磨去除,深層裂紋無法修復時應予更換。使用過程中活動軌道磨耗會影響工作穩定性和鏇修精度。

4.5液壓系統部件故障

液壓系統各路油路壓力不滿足要求需要調整,液壓馬達時常出現轉動異常噪音及轉動不靈活情況,油缸動作異常,需拆開清洗檢查。電磁閥的動作異常,則更換不良元件。液壓系統故障嚴重影響設備安全運行,需仔細檢查部件運行狀態。

4.6控制面板顯示故障代碼信息

不落輪鏇車床微機系統自帶自診斷功能,當設備處于非正常工作的狀態下,系統根據執行器反饋來的故障信息,在控制面板上顯示相應的程序故障代碼,引導操作人員檢查設備故障部位。設備維修人員要對控制面板上顯示相應的程序故障代碼進行分析,查詢使用說明書上相對應的代碼信息后進行故障部位的處理。

5 不落輪鏇車床故障處理

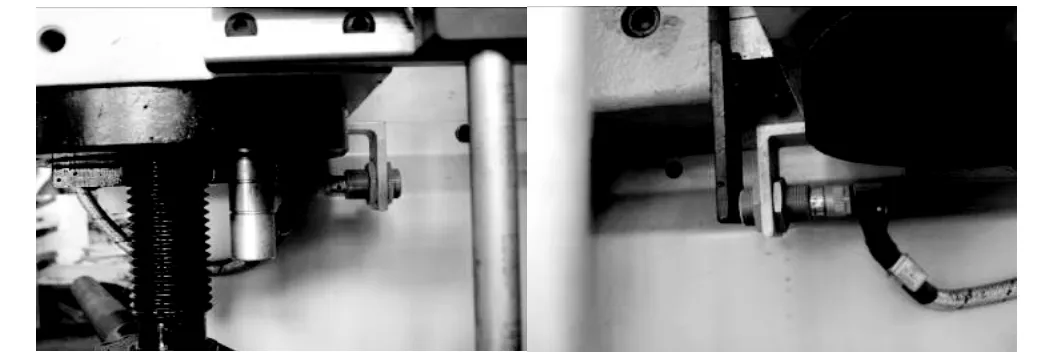

5.1設計安裝使用新型限位開關替換現有故障限位開關(見圖3)

圖3 改變限位開關安裝位置圖

測量系統包括內側距和磨耗測量裝置、直徑測量裝置兩部分。測量車輪下列幾何參數:車輪直徑、輪緣高度、輪緣厚度、輪對內側距、徑向跳動、端面跳動。

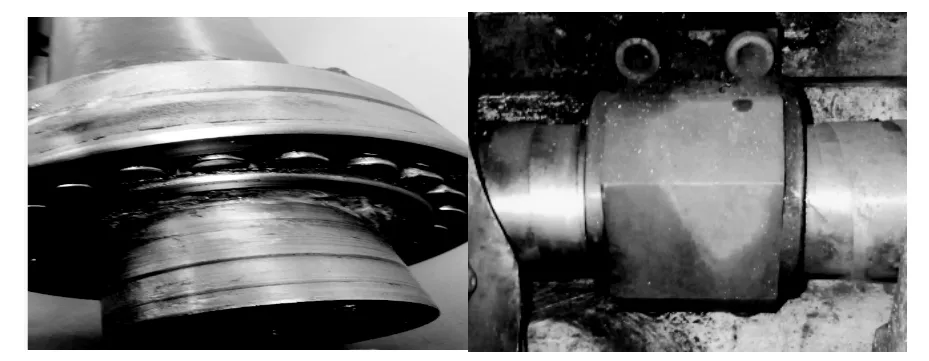

5.2解決驅動主軸磨損故障問題

不落輪鏇車床驅動主軸由于長期使用未及時潤滑和清理金屬碎屑,殘留的碎屑夾雜在主軸外壁造成接觸面擦傷磨損嚴重,影響輪對鏇修質量。需要對驅動主軸安裝保護套管,及時潤滑保養并清除金屬碎屑,消除作業過程中設備故障隱患(見圖4)。

圖4 驅動主軸與加裝保護脹套實物圖

解決問題:設計加裝主軸保護脹套在主軸傳動中避免直接外壁直接接觸金屬碎屑,并在主軸軸端和軸承定期加注潤滑油脂,起到潤滑保護作用。

實施效果:經過后期生產使用的經驗證明,驅動主軸磨損故障可以降低主軸外壁接觸面擦傷,對驅動主軸安裝保護套管及時潤滑保養并清除金屬碎屑。

5.3解決驅動輪軸承磨損故障問題

在原有驅動軸上由于長期機械磨損造成部件故障報廢情況,可以有效地判斷驅動輪性能指標狀況。為使驅動滾輪和車輪踏面間形成無相對滑動的滾動,必須保證驅動滾輪和車輪踏面間始終良好接觸(見圖5)。

圖5 驅動輪軸承現場裝配安裝圖

檢測所有驅動輪的跳動量,如果跳動值超過0.1 mm,應更換驅動輪。驅動輪端蓋四個螺栓的扭力應為140 Nm。驅動輪皮帶檢查打開驅動箱后蓋,用張緊力測試計測試皮帶張緊力。左側驅動皮帶張緊力測試(a)65 N 10 mm,(b)40 N 9 mm,右側驅動皮帶張緊力測試 (c)65 N 8.5 mm,(d)35 N 8 mm。

檢測驅動系統,檢查傳動皮帶,按規定調整張緊度;檢測四個驅動輪的圓度,如果該值超標,應更換或修磨四個驅動輪。添加減速機機油。觀察皮帶,磨損嚴重或使用兩年的直接更換,用皮帶張緊度測試儀測試皮帶張緊度。用百分表檢測四個驅動輪的跳動,當表面圓跳動超過0.1 mm,或有擦傷或燒結時,應立即更換,并將拆下的驅動輪返廠修,對稠化或使用兩年的減速機齒輪油予以更換。

實施效果:經過后期生產使用經驗證明,通過解決驅動輪軸承磨損問題,擦拭驅動輪表面,清理驅動輪與驅動箱體的縫隙,調整驅動皮帶與同步齒輪的張緊力在后期使用可以取得較好的效果,徹底解決漏風問題。

5.4解決活動導軌故障問題

由于活動導軌長期使用,導向墊板磨損嚴重,軌道連接處形成螺釘松動現象,軌道踏面發生淺層裂紋,影響輪對運行的平穩性與鏇修質量精度。在使用過程中經常出現左右兩側活動導軌偏差1 cm不復位,系統報警停機故障時常發生。

檢查活動軌道及活動軌道導向墊板磨損是否正常,修磨毛刺,更換磨損嚴重的導向墊板;檢查軌道系統的輪對內側面導向板,修磨毛刺;緊固車間軌道與設備軌道連接處螺釘。檢修維護零件或部件,必要時更換(見圖6)。

圖6 活動導軌磨損故障圖

實施效果:經過后期檢查活動軌道,消除兩側活動導軌偏差不能復位的故障現象,后期在進行活動軌道探傷檢查后,經過生產使用經驗證明,活動導軌磨耗及裂紋產生會對輪對鏇修精度產生影響,通過定期探傷檢查,修復翻邊和毛刺和打磨處理可以消除磨損,去除淺層裂紋。

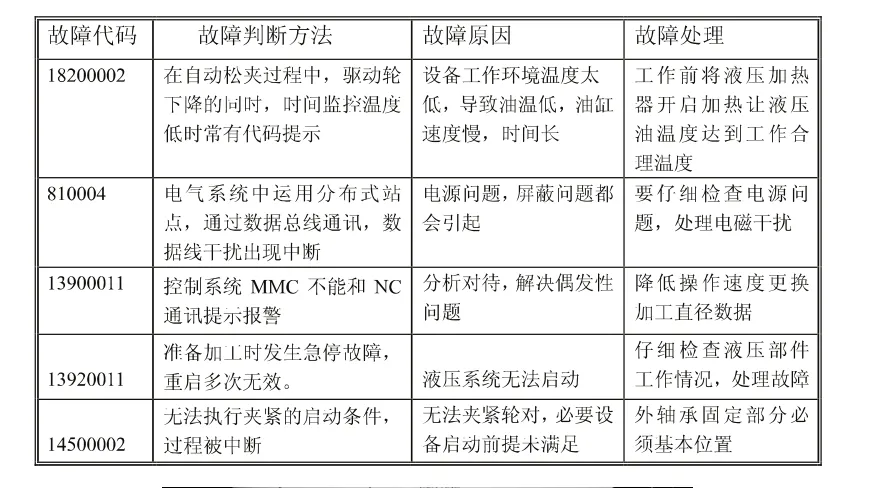

5.5解決控制面板顯示故障代碼信息問題

解決控制面板顯示故障代碼信息方法見表3、圖7。

解決控制面板顯示故障代碼信息問題,產生故障代碼原因:

(1)設備工作環境溫度太低,導致油溫低,油缸速度慢,液壓系統故障;

(2)電源問題,屏蔽問題都會引起,通過數據總線通訊,數據線干擾出現中斷;

(3)控制系統包含MMC、NC、PLC,如果出現問題不能和NC通訊提示報警;

解決故障代碼方法:

(1)在機器工作前,將液壓加熱器開啟加熱讓液壓油溫度達到工作的合理溫度;

(2)仔細檢查電源問題,處理電磁干擾,速度不能太快或更換加工直徑數據。

表3 U2000-400型不落輪鏇車床故障代碼分析表

圖7 控制面板報警故障代碼示意圖

6 結論

在后期進行不落輪鏇車床設備定期檢修中分析相關部件使用缺陷和故障發生周期,記錄相關數據并重點加強對關鍵部件的檢查工作,提高對不落輪鏇車床設備定期檢修力度,與設備使用人員加強對設備日常保養并完善定期檢修制度,避免設備由于長期使用保養不到位造成的故障。將已經研究出來的技術成果在今后工作中進一步進行實踐檢驗,提高技術成果運行可靠性,記錄總結突發設備故障。將此項技術成果利用到本單位相關設備中,將實踐經驗交流分享,提高技術成果的應用推廣度。

[1]《不落輪鏇車床操作維護手冊》[M]江西奈爾斯西蒙斯赫根賽特公司2006.12

[2]《合肥車輛段不落輪車床運用檢修管理辦法》(合輛技發 [2011]16號)2011.5

[3]《不落輪車床運用檢修管理辦法》(運裝管驗[2010]627號)[M]鐵道部運輸局2010.10

責任編輯:宋飛

來稿時間:2016-05-30