纖維膨松特性測試誤差分析及對試驗裝置的改進

韓春艷,季 軒,陳建梅,舒洪川

(1.中國石化儀征化纖有限責任公司研究院,江蘇儀征 211900;

2.江蘇省高性能纖維重點實驗室,江蘇儀征 211900)

?

分析測試

纖維膨松特性測試誤差分析及對試驗裝置的改進

韓春艷1,2,季軒1,2,陳建梅1,2,舒洪川1

(1.中國石化儀征化纖有限責任公司研究院,江蘇儀征211900;

2.江蘇省高性能纖維重點實驗室,江蘇儀征211900)

研究分析了幾種不同的纖維膨松特性測試方法及裝置對測試結果的準確性的影響,針對測試結果誤差來源分析,設計了一種能提高纖維膨松特性指標測試結果準確度的新型測試裝置,用改進前后的兩種裝置進行了纖維膨松特性測試對比分析。結果表明,不同的裝置在測試過程中樣品的狀態、施加負荷時的人為影響因素、測量參數如面積、高度的不確定性等諸多因素是影響試驗結果準確度的關鍵因素。通過對測量箱體的改進及施加負荷方式的改進,大大降低了試驗中樣品放置過程產生的誤差、樣品受壓過程中因氣體阻隔產生的誤差、對樣品施加負荷時對纖維壓板控制不穩定帶來的高度測量誤差、樣品被壓縮過程中面積變化產生的測量及計算系統誤差等,保證了測試結果的準確性、再現性。

膨松度壓縮回彈率裝置誤差準確度

在紡織加工過程中,各種制成品對所用纖維的膨松性能及壓縮回彈性要求各有差異,加工不同的產品需要纖維材料具有不同的膨松及壓縮回彈性能。纖維的膨松特性反映了其集合體承受壓力的能力及壓縮后回彈的能力,一般用膨松度和壓縮回彈率指標表征。膨松度和壓縮回彈率是考核中空纖維膨松性能的重要指標,準確的測試結果才能反映出不同品種、不同規格或不同批次纖維產品的膨松特性差異,為穩定生產工藝或進行質量改進提供指導。目前測試纖維膨松性能的方法及儀器有幾種,其原理基本都是用一定重量的纖維樣品在規定負荷作用下的體積表示纖維的膨松度,測試纖維樣品受壓后去除負荷樣品回彈的能力表示壓縮回彈率。測試過程中纖維樣品的均勻性、負荷施加的速度及穩定性、體積或高度讀取的準確性等各種因素會對測試結果的準確度產生較大影響。本文通過對纖維膨松特性測試過程的各個環節對結果準確性影響進行研究,對纖維膨松特性測試裝置進行改進,設計了一種新型膨松特性測試裝置,使纖維膨松特性測試過程中的誤差大大降低,提高了中空纖維膨松特性測試結果的準確性。

1 膨松特性測試方法介紹

1.1手動測量高度法

行業標準FZ/T 50009.4-1998[1]規定的方法是將一定重量的纖維梳理成棉網后,用標準板剪制成規定面積(10 cm×10 cm)的纖維塊,放入膨松度測試裝置中,手動對試樣塊施加負荷,測試不同負荷下樣品的高度及去除負荷后回彈的高度,按下列公式計算膨松性能指標:

(1)

(2)

(3)

式中,A為試樣面積,cm2;h1為輕負荷作用下試樣塊的高度,cm;h2為重負荷作用下試樣塊的高度,cm;h3為去除重負荷平衡3分鐘后,再加輕負荷作用下的試樣塊高度,cm;G為試樣重量,g;E為試樣的壓縮回彈率,%。

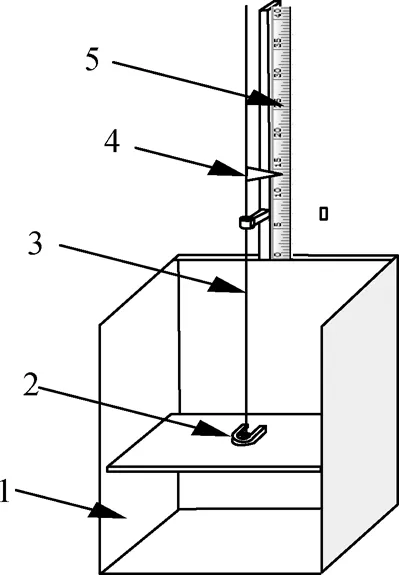

目前大多數中空纖維生產企業基本是采用該方法測試纖維的膨松性能。該方法所用樣品放置裝置一般有兩種,一種為三面有擋板、一面開口的方形測量槽(見圖1),另外也有圓筒形的樣品放置裝置。抬起負荷壓板后將纖維樣品塊放入測量槽后,從上方手持負荷桿將試驗所需輕、重負荷通過負荷壓板施加到樣品上,通過負荷桿上的指示針讀取樣品在輕重負荷下的高度,再計算膨松特性值。

圖1 纖維膨松特性測試裝置

1.2手動測量體積法

行業標準FZ/T 50009.4-2007[2]中規定的用量筒的方法,將纖維試樣扯松后放入帶有刻度的2 000 mL的圓形量筒中,通過放在纖維上方的直徑小于量筒直徑的圓形壓片對纖維施加負荷,分別讀取纖維集合體在施加負荷時的體積V1及去除負荷2 min后的體積V2,計算纖維的膨松特性指標。

(4)

(5)

式中:B為試驗的膨松性,%;V1為試樣在負荷作用下的體積,cm3;V2為試樣去除負荷后的體積,cm3;H為試樣的纖維彈性,%。

1.3儀器自動測量法

專利CN97243296.5[3]介紹了一種由儀征化纖公司發明的中空纖維膨松特性、回彈測試儀,是一種用帶有壓力傳感器的纖維膨松特性測量儀器,將經梳棉機梳理成網并剪制成規定面積的纖維塊,放入測試儀器的樣品臺上壓力傳感器區域,由儀器的負荷壓板自動對試樣施壓,傳感器檢測到所施加的負荷達到規定值時自動停止加壓,儀器根據負荷壓板下降的高度自動進行膨松特性值的計算。該儀器僅處于發明階段,并未進行推廣使用。另有一種纖維壓縮彈性儀[4],是將0.5 g左右的纖維樣品人為扯松后放入一樣品杯中,通過天平對試樣施加不同負荷,測試施加不同負荷狀態下的高度,計算試樣的壓縮回彈率及壓縮率。此儀器及方法只能測試出纖維的壓縮回彈率,不能測試出纖維膨松特性V1及V2值,且測試樣品量過少,代表性不強。由于上述原因,儀器自動測試的方法目前均沒有在纖維生產企業得到推廣應用。

2 膨松特性測試誤差來源分析

從1.1及1.2兩種測試方法及計算公式分析,影響纖維膨松特性測試結果準確性的因素除了樣品的內在質量差異外,試樣的制樣過程、樣品測量裝置及試樣受壓后的高度或體積測量過程等因素都會對測試結果的準確性產生較大影響,如試樣塊面積A及試樣高度h或試樣的體積測量不準會帶來較大的測試結果的誤差。方法1.1的高度測試法,如用圖1所示的樣品測量裝置,當裁剪好的樣品塊放入樣品槽后,在輕重負荷壓力下被壓后下降過程中,纖維塊會從開口側向外鋪開,面積增大,而進行結果計算時仍是按理想的10 cm×10 cm的面積計算,因而會帶來測量及計算誤差,同時樣品塊向外側鋪展對樣品實際受壓后的高度也會產生影響。并且,測試過程中是通過手握持與輕、重負荷砝碼相連的連接桿3直接在樣品上施加輕重負荷,不能保證對樣品施加負荷的均勻穩定性,測試數據受各種偶然因素影響較大,因此測試結果準確度及穩定性差。如用圓筒形樣品測量裝置,樣品從上部放入后通過手動在樣品上施加輕重負荷,用這種方法不能保證樣品放置的均勻性及施加負荷時的均勻穩定性,且在放置樣品過程中容易在容器與纖維間形成不均勻的氣體空隙,影響測試結果準確性。方法1.2的量筒法雖然是一種相對簡單、快速的測試方法,由于試驗過程中影響測試結果的不確定因素較多,目前該方法在企業中并未得到廣泛應用。方法1.3中的膨松度自動測試儀器法,在進行膨松度計算時對樣品面積的計算與1.1方法相同,由于樣品受壓過程中四周均沒有被固定,被壓前后樣品實際面積并不相同,試樣的高度也會因此而受影響,因此測試結果會存在很大的系統誤差。

3 纖維膨松性能測試裝置的改進

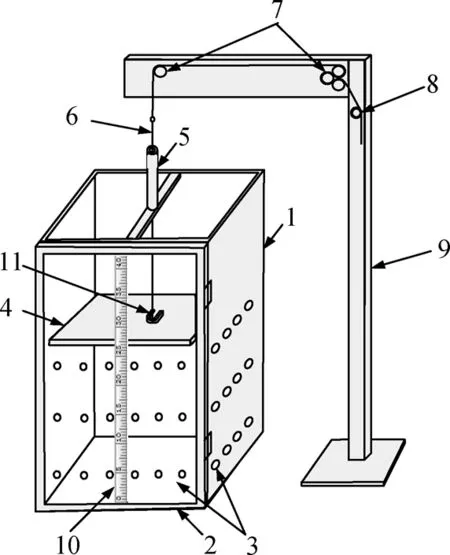

為解決目前多數企業在用的測量裝置進行纖維膨松性及壓縮回彈性能測試過程中施加負荷不穩定、試樣面積誤差大、測量箱體中存在氣體阻隔影響樣品體積測試結果等諸多影響測試結果準確度及穩定性的問題,筆者針對纖維膨松特性測試過程中由于裝置缺陷及人工操作過程等產生誤差的來源進行研究,對圖1所示裝置進行改進,設計了一種新型的纖維膨松度及壓縮回彈性能測試裝置[5],見圖2所示。

圖2 改進的膨松度及壓回彈性測試儀示意圖

使用改進裝置進行纖維樣品膨松度及壓縮回彈性測試時,先將測量箱體的門打開,將經過梳棉、按規定面積剪制好的待測樣品塊放于箱體內,將試驗所需負荷砝碼放置到壓板4上,關上箱體門,通過操作負荷連接桿控制線使負荷連接桿下降對試樣塊施加負荷,分別測量試樣在輕、重負荷作用下的高度及去除負荷后的高度h1、h2、h3,通過公式(1)、(2)、(3)分別計算纖維的膨松度V1、V2及壓縮回彈率E。利用該裝置測試纖維膨松特性指標的特點是操作負荷連接桿上升下降的連接線由滑輪組控制,下降過程中有導向輪、導向管控制,可很好地控制負荷下降速度及對樣品施加輕、重負荷的平衡穩定性,避免了原來用手直接握著連接桿施加負荷時速度不均勻或壓板歪斜造成的高度測量誤差;測量箱體上有氣孔,可消除試樣被壓過程中因氣體阻隔產生的測量高度誤差;在測量過程中箱體門關閉,樣品受壓過程中四周固定,可保證測試過程中樣品面積不變,消除了因測試面積變化而產生的系統誤差;測量箱體為透明有機玻璃制成,測試過程中可隨時觀察到待測樣品呈現的狀態;在測量箱體內壁的四面均可裝刻度標尺,可讀出試樣的幾側高度,計算其平均值,更好地保證了測量高度的準確性。用改進裝置測試纖維的膨松性能,可使測試的準確度、精密度大大提高,保證測試結果的穩定性、再現性,且測試結果較好地反映被測樣品的實際膨松性能。

4 改進前后的纖維膨松性能測試裝置測試結果對比

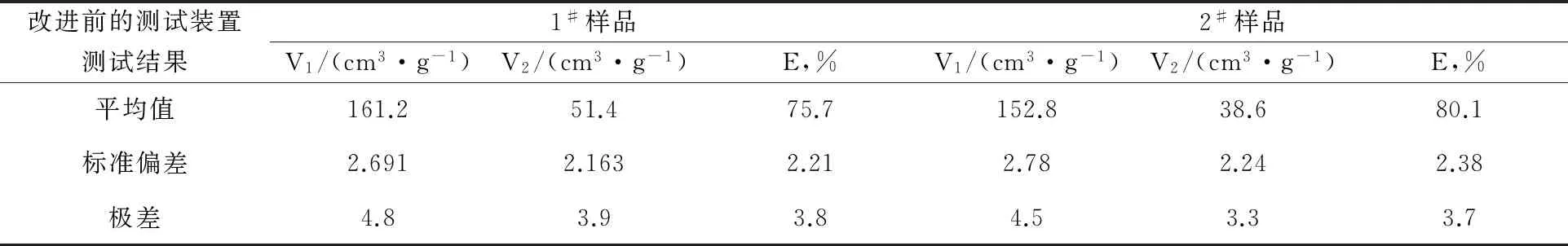

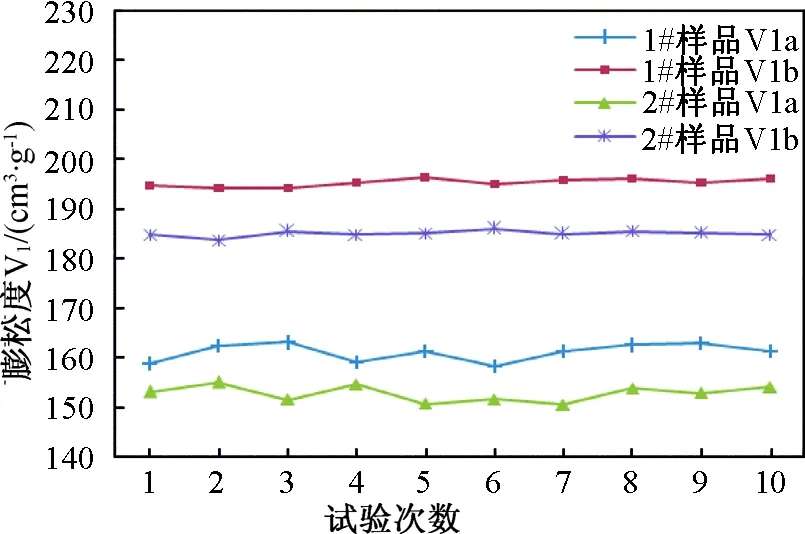

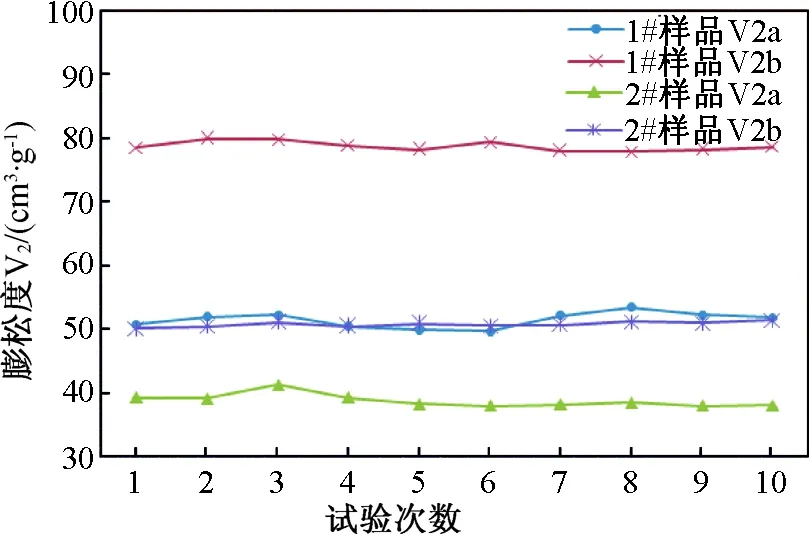

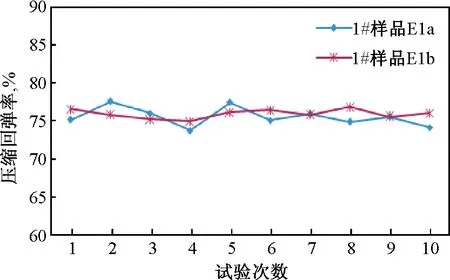

為驗證改進的膨松性能測試裝置的使用效果,筆者選擇2批不同的中空纖維樣品進行了測試結果的對比,每個樣品分別用兩種膨松特性測試儀各測試10次,試驗結果見表1、表2及圖3~圖 6,圖3、圖4為兩種膨松特性測試裝置測試纖維膨松度V1、V2分布圖,圖5、圖6為兩種膨松特性測試裝置測試纖維壓縮彈性率E分布圖。

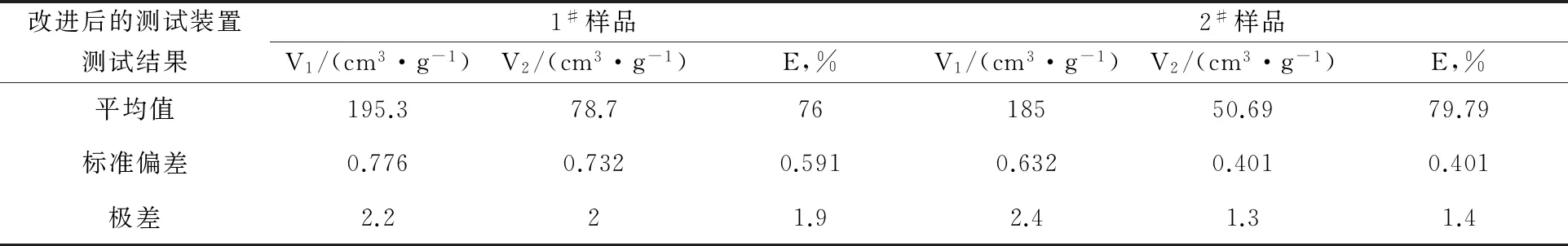

表1 改進前膨松特性儀測試的結果

表2 改進后的膨松特性儀測試的結果

圖3 膨松度V1測試結果

圖4 膨松度V2測試結果

圖5 1#樣品壓縮回彈率

圖6 2#樣品壓縮回彈率

圖3、圖4中,V1a、V1b分別表示1#、2#樣品分別用改進前、改進后的膨松特性試驗裝置測試的膨松度V1,V2a、V2b分別表示1#、2#樣品用改進前、改進后的膨松特性試驗裝置測試的膨松度V2。圖5、圖6中,E1a、E2a表示用改進前裝置測試1#、2#樣品的壓縮回彈率,E1b、E2b表示用改進的裝置測試1#、2#樣品的壓縮回彈率。

從表1、表2及圖3、圖4的測試結果可看出,用改進的纖維膨松特性測試裝置對兩批樣品進行多次測試,膨松度V1、V2及壓縮回彈率測試結果穩定性很好,而用改進前的裝置測試的結果波動性較大,改進裝置測試結果的標準偏差、極差顯著小于用改進前的裝置測試的結果,表明測試結果的精密度、再現性大大提高。此外,從圖中測試結果可看出,用改進的裝置測試得到纖維的膨松度V1、V2結果均顯著高于用改進前的裝置測試的結果,而纖維壓縮回彈率測試結果平均值差異較小,且標準偏差、極差均降低。其主要原因在于纖維膨松度是測試纖維在一定負荷下單位重量所具有的體積。從公式(1)、(2)可知纖維膨松度測試結果試樣塊與受壓后的面積、高度相關,而改進前的膨松特性測量裝置為三面有擋板、一面開口的測量槽,筆者實測了兩個實驗室的試驗裝置,樣品測量槽實際尺寸分別為11.9 cm×11.9 cm、12.6 cm×12.6 cm,樣品被施加負荷向下壓的過程中由于纖維間相互滑移,試樣塊面積變大,尤其是測量槽無檔板的開口側樣品會鋪出到測量槽外,使樣品實際面積大大增加,試樣塊被壓縮鋪開后實際高度就會變小,而結果計算時試樣塊面積仍是按測試前裁剪的尺寸10 cm×10 cm進行計算的,因此膨松度測試結果會大大降低,并不能反映其纖維有膨松特性真實值,而是存在較大的系統誤差。

從表1、表2及圖5、圖6中的試驗結果可看出,用兩種膨松特性測試裝置測試兩批纖維的壓縮回彈率,多次測試平均值基本相同,但用改進的裝置測試的結果均勻性明顯好于用改進前裝置測試結果。從公式(3)可知,纖維的壓縮回彈率的計算結果只與不同負荷下的高度有關,與試樣塊面積大小無關,回彈率測試結果只受高度測量誤差影響,因此兩種裝置測試結果平均值相近,但改進裝置測試過程中由于試樣塊面積固定,測量槽的四側壁上的排氣孔,能及時排出纖維塊向下受壓過程中形成的氣體阻隔,且通過滑輪組控制施加負荷過程的平衡穩定性,避免了人為因素的影響,使試樣的高度測試誤差大大降低,因此測試結果精確度得到大大提高。

從前面的測試誤差來源分析可知,改進前的膨松度儀測試纖維膨松性能時,由于存在諸多影響因素導致測試結果波動很大,因此在儀化公司《檢驗質量水平管理規定》文件中規定V1的室內、室間允差分別達到了5.0 cm3/g、7.0 cm3/g,V2的室內、室間允差分別達到了4.0 cm3/g、3.5 cm3/g。而用改進的纖維膨松度及壓縮回彈性測試裝置測試,上述不確定因素均得到有效控制,連續10次測試同一批纖維的膨松度,1#、2#樣品V1的極差分別為2.2 cm3/g、2.4 cm3/g,V2極差值分別為2.0 cm3/g、1.3 cm3/g,10次試驗壓縮回彈率的極差也在2.0%以下。測試結果穩定性有顯著提高,且測試結果更準確地反映了纖維膨松性能的真實值。

5 結 論

a) 進行纖維膨松特性測試時,不同的裝置在測試過程中樣品的狀態、施加負荷時的人為影響因素、測量參數如面積、高度的不確定性等諸多因素對測試結果的精度及準確度影響非常大。

b) 利用改進的纖維膨松特性測試裝置測試纖維的膨松度及壓縮回彈率,樣品測量槽裝有可開關的門,便于放置、取出并固定樣品塊,減小樣品放置過程產生的誤差;測試過程中樣品四周固定,可以避免測試過程中試樣向外鋪展導致面積變化,大大減小因試樣的面積不準確產生的系統測量及計算誤差;測量槽上有排氣孔可消除樣品受壓縮過程中因氣體阻隔產生的測量高度誤差;施加負荷部分的改進提高了纖維膨松度及壓縮回彈率測試過程的加負荷操作的可控性,保證了纖維壓板下降時的垂直性及速度的均勻、穩定性,減小了負荷壓板下降過程中產生的人為的隨機測量誤差。

c) 利用改進裝置測試纖維膨松特性保證了測試結果的準確性、再現性,測試結果更接近纖維膨松性能的真實值。

d) 改進的纖維膨松特性測試裝置制作過程簡單,成本低,測量過程操作方便,可在所有需要進行膨松性及壓縮回彈性測試的企業進行推廣應用。

[1]國家紡織工業局.FZ/T 50009.4-1998中空滌綸短纖維膨松性和纖維彈性試驗方法[S].北京:中國標準出版社,1998.

[2]中國石化儀征化纖股份有限公司.FZ/T 50009.4-2007中空滌綸短纖維膨松性和纖維彈性試驗方法[S].中國標準出版社,2008.

[3]陳昂,王美祖,薛月霞,等.中空纖維膨松特性、回彈測試儀[P].中國:2312455Y.1999-03-31.

[4]國家標準局纖維檢驗局編著.化學纖維檢驗技術[M].北京:國家標準局纖維檢驗局出版,1983,281-282.

[5]韓春艷,趙付平,舒宏川,等.一種彈性物質膨松及壓縮回彈性測試裝置[P].中國:201520534401.X.2015-07-21.

Test error analysis of fibers’ bulkiness performance and the improvement of bulkiness installation

Han Chunyan1,2, Ji Xuan1,2, Cheng Jianmei1,2, Shu Hongchuan1

(1.ResearchInstitudeofSinopecYizhengChemicalFibreL.L.C.,YizhengJiangsu211900,China;2.JiangsuKeyLaboratoryofHighPerformanceFiber,YizhengJiangsu211900,China)

The Influence of accuracy of fibers’ bulkiness test resulted from different test methods and installations was researched and the test error source was analyzed. A new test installation which can improve the test accuracy of bulkiness performance was designed. Two different fiber sample’ bulkiness performance were tested and comparative analyzed with modified installation and unmodified installation. The results showed that many factors such as the sample’s under pressure, operator’ personal error when loading, the uncertainty of test parameter such as sample’ area and height and etc. were the critical factor which influenced the test results’ accuracy. Because the test box and the type of loading of the modified installation were improved, during the fibers’ bulkiness performance test, the error from the samples while be played in the sample box, the error from the different air volume when pressing the sample, the system error from test and count of samples’ different area before and after loading, and etc would be greatly reduced. The accuracy and reproducibility would be guaranteed.

bulkiness; compressible and elastic resilience; test installation; error; accuracy

2016-02-14

韓春艷(1968-),女,江蘇泰州人,高級工程師,主要從事聚酯分析應用工作。

TQ340.7

B

1006-334X(2016)03-0043-05