加筋蒙皮金屬膠接結構表面凹陷分析

張 靜

中航飛機西安飛機分公司復合材料廠,陜西西安 710089

加筋蒙皮金屬膠接結構表面凹陷分析

張 靜

中航飛機西安飛機分公司復合材料廠,陜西西安 710089

隨著膠接工藝技術的不斷提高和新型膠粘劑的不斷開發,金屬膠接結構在可靠性、耐久性、結構減重等方面的優越性日益凸顯,在現代飛機制造業中的應用越來越多。本文主要通過工藝試驗,對加筋蒙皮金屬膠接結構表面凹陷產生的機理及影響因素進行了分析,為加筋蒙皮金屬膠接結構的設計及成型工藝的改進提供依據。

加筋蒙皮;金屬膠接;表面凹陷

金屬膠接結構于20世紀40年代開始在飛機上應用,至今國內外采用了這種連接結構的機種已達百種以上。與焊接、鉚接、螺接等傳統機械連接方式相比,金屬膠接結構在減輕結構重量、大幅延長疲勞壽命、有效避免熱應力以及產生的變形等方面具有明顯的優勢[1-3]。同時,隨著膠接工藝技術不斷提高和新型膠粘劑的不斷開發,金屬膠接結構在可靠性及耐久性方面已取得了重要突破,在現代飛機制造業中的應用越來越多[4]。

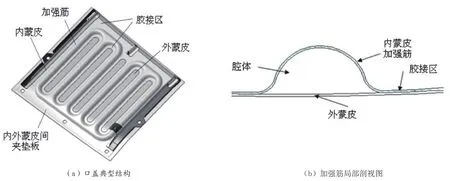

我國某型機發動機短艙口蓋原為膠接點焊件,為提高結構強度及飛機表面質量,產品設計在綜合考慮了各種連接方式的優缺點后將短艙口蓋改為了金屬膠接結構。口蓋由外蒙皮、帶加強筋的內蒙皮組成,部分口蓋在內、外蒙皮之間帶有墊板。口蓋的典型結構及加強筋局部剖視圖如圖1所示。外蒙皮、內蒙皮和墊板材料均為LY12,蒙皮、墊板之間采用環氧膠粘劑體系高溫膠接而成,底膠為J-117,膠膜為J-116B。

發動機短艙口蓋作為飛機的氣動外形面,設計對產品外表面的波紋度有嚴格要求:對于深度不大于0.8mm的非突變凹陷,允許刮膠修平,保證型面光滑流線。但實際生產中,產品成型后外表面在加強筋對應位置會出現較大凹陷,最大波紋度達到了2.0mm以上。

為了簡化設計結構,本文選取內、外蒙皮之間不帶墊板的一項膠接口蓋組件為對象,主要通過工藝試驗對外蒙皮表面凹陷產生的原因進行分析,為加筋蒙皮金屬膠接結構的設計及成型工藝的改進提供依據。

1 工藝流程及參數

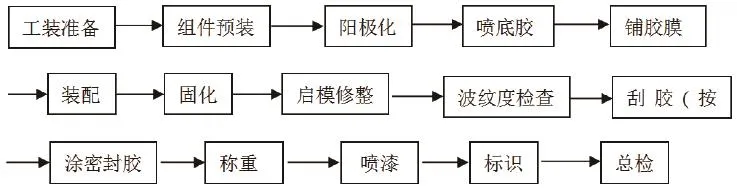

外蒙皮通過鋁合金薄板拉伸成零件外形。內蒙皮采用落壓成型工藝,一次加工出零件的外形和加強筋結構,然后在指定區域開減輕孔。內、外蒙皮及墊板按下述工藝流程進行膠接成型,如圖2。

進行膠接固化時,在真空壓力達到0.08MPa時,向罐內加壓,當罐壓達到0.1MPa時,真空管路通大氣。繼續升壓至0.3±0.02MPa時保壓。從向罐內加壓時起以≤3.0℃/min的速率升溫至180±5℃時保溫。膠接制件溫度達到175℃時開始計算固化時間,固化2.5h~3.0h。固化結束后在保壓下以≤3.0℃/min的速率降溫,降至60℃以下時卸壓出罐。

圖1

2 工藝試驗

2.1冷抽狀態下觀察外蒙皮表面狀態

2.1.1試驗方法

將內、外蒙皮預裝在一起,制軟袋子,抽真空至0.08MPa,觀察冷抽過程中外蒙皮表面狀態的變化。在抽至0.08MPa后放掉真空,如此循環五次,再持續抽真空0.08MPa后保持2天。

圖2 工藝流程

2.1.2試驗結果

在抽真空過程中,當真空度達到0.05MPa以上時,外蒙皮就會出現目視可以觀測到的凹陷,隨著真空度的增大,凹陷增大。真空度達到0.08MPa時,持續抽真空10min后釋放真空,如此循環三次,外蒙皮凹陷可以完全回彈。在持續抽真空2天后釋放真空,外蒙皮凹陷仍可以回彈。

2.1.3結果分析

外蒙皮在無支撐的狀態下,受到0.05MPa以上的真空作用,即可發生變形。而且,在真空作用下發生的變形為彈性變形,在外力取消后變形即可恢復。

2.2固化壓力的影響

2.2.1試驗方法

在工藝文件允許的范圍內,分別在0.5MPa、0.3MPa、0.2MPa的固化壓力下膠接內、外蒙皮,觀察固化后內蒙皮加強筋的變化以及外蒙皮表面的凹陷情況。

2.2.2試驗結果

0.5MPa固化壓力下,內蒙皮加強筋局部出現壓塌現象,外蒙皮最大波紋度達到了2.0mm。0.3MPa固化壓力下,內蒙皮加強筋無壓塌現象,外蒙皮最大波紋度1.1mm。0.2MPa固化壓力下,內蒙皮加強筋無壓塌現象,外蒙皮最大波紋度0.9mm。

2.2.3結果分析

減小固化壓力,一定程度上可以改善外蒙皮凹陷程度。但實際生產中,固化壓力對產品膠接強度有一定影響,調整固化壓力后需重新開展首件鑒定。

2.3外蒙皮局部粘接加強條

2.3.1試驗方法

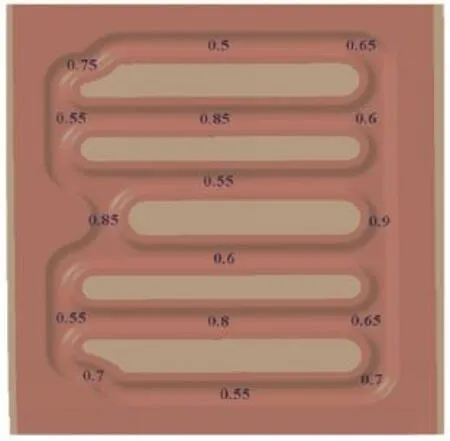

在零件預裝、氧化、底膠噴涂完成后,將40mm寬、長度不等的加強條(LY12-CZ-δ0.6mm)用膠膜J-116B粘接在外蒙皮待粘接表面上加強筋的對應位置(具體分布見圖3),進行一次膠接。固化后局部加強的外蒙皮零件再與內蒙皮組裝后進行二次膠接。試驗中兩次膠接固化時選取的固化壓力與批產狀態一致,均為0.3MPa。

圖3 加強條分布示意圖

2.3.2試驗結果

局部加強后外蒙皮凹陷測量結果見圖4。批產中零件外蒙皮凹陷通常會出現在整條加強筋下對應的外蒙皮上,范圍較大,凹陷較深,最大波紋度在1.2mm。從圖3的凹陷分布可見:外蒙皮局部加強后,整個表面凹陷區域及凹陷位置波紋度明顯減少,而且從加強條不同分布的改善效果來看,加強區域面積越大,凹陷改善效果越好。見圖4。

圖4 局部膠接加強條試驗件外蒙皮凹陷分布

2.3.3結果分析

外蒙皮局部加強后,該區域剛度增大,抵抗變形的能力增強,凹陷程度有所減小。但實際生產中若采取這種方法,一方面會有增重的問題,另一方面加強條的定位難度較大。

2.4將1.2mm厚的外蒙皮改為兩層0.6mm厚的外蒙皮

2.4.1試驗方法

將1.2mm厚的外蒙皮改為兩層相同材料0.6mm厚的蒙皮,在零件預裝、氧化、底膠噴涂完成后,先將兩層0.6mm厚的外蒙皮進行一次膠接,固化后再與內蒙皮進行二次膠接。試驗中兩次膠接固化時選取的固化壓力與批產狀態一致,均為0.3MPa。

2.4.2試驗結果

與前期批產中的統計數據相比,外蒙皮凹陷區域及凹陷位置波紋度均有明顯減少,最大波紋度0.8mm。

2.4.3 結果分析

兩層蒙皮進行一次膠接后,增加了一層膠膜,厚度約為0.1mm。總厚度與單層1.2mm厚的蒙皮相比相差不大。但增加了一層膠膜,組件剛度增加較大,增強了外蒙皮抵抗變形的能力。這種方法在實際生產中使用也存在增重的問題,同時外蒙皮厚度增加了0.1mm,會引起裝配階差。

3 表面凹陷形成的機理分析

從冷抽狀態下外蒙皮表面狀態的變化可以看出:在抽真空的狀態下,由于真空的吸力外蒙皮加強筋對應位置會向內蒙皮一側變形,產生凹陷,真空釋放后外蒙皮的變形會回彈并恢復。但內、外蒙皮在膠接過程中,進入熱壓罐后,在真空度達到0.08MPa時,開始向罐內加壓,當罐壓達到0.1MPa時,真空管路通大氣。此時膠層溫度仍處于室溫狀態。真空管路通大氣后,外蒙皮在彈性形變作用下應回彈,但由于此時已經施加了0.1MPa的罐壓,同時由于內外蒙皮之間存在膠膜,使內、外蒙皮間發生相對滑移的阻力增大。在罐壓和膠膜阻力的共同影響下,真空管路通大氣后,外蒙皮的彈性變形無法完全回復。

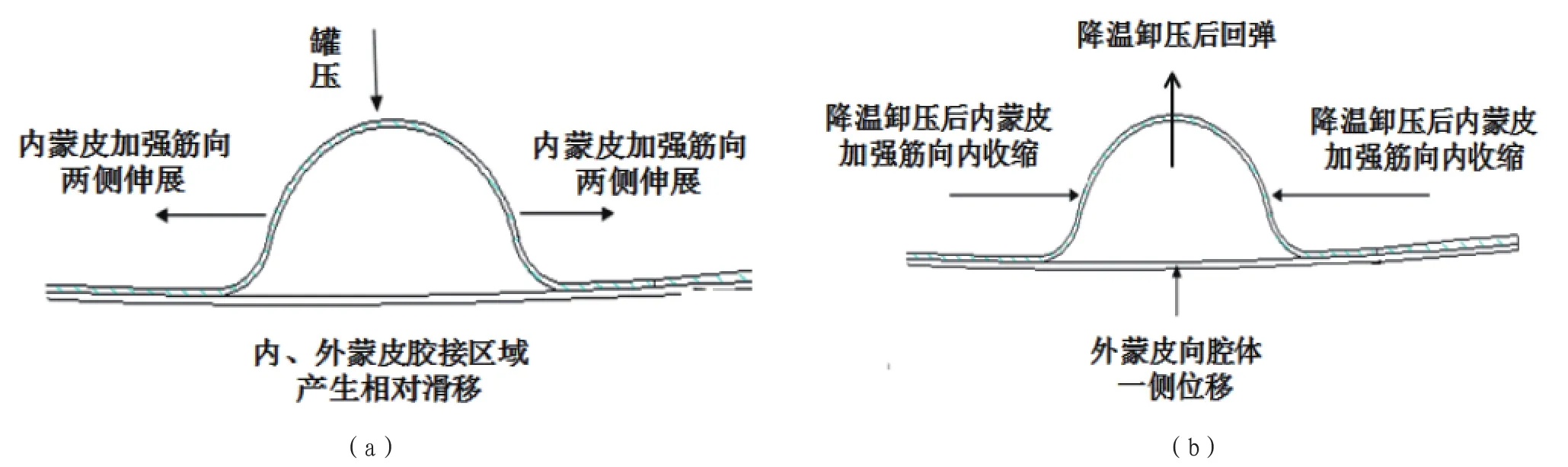

當組件溫度達到固化溫度180±5℃,壓力達到固化壓力0.3MPa±0.020MPa時,加強筋在高溫高壓條件下會發生圖5(a)所示的外擴變形,固化壓力越大,變形量越大(壓力和溫度變化導致的形變結果理論上是一致的)。此時膠層仍未完全固化,加強筋邊緣以外的內、外蒙皮膠接區域會發生相對滑移。固化結束后在保壓狀態下降溫,降至60℃以下時卸壓出罐。當組件冷卻后,加強筋在高溫高壓作用下發生的變形會回彈,此時內、外蒙皮已經膠接固化,內蒙皮加強筋回彈會帶動外蒙皮相應位置出現一定收縮。由于外蒙皮外側有工裝阻擋,所以外蒙皮只能向腔體一側收縮,從而引起外蒙皮凹陷,具體如圖5(b)所示。

同時,內蒙皮在降溫卸壓后,其加強筋變形回彈的程度會受到外蒙皮剛度的影響。從外蒙皮局部加強的試驗件以及雙層0.6mm厚蒙皮膠接的試驗件表面凹陷分布來看:外蒙皮剛度增大,可以有效改善表面凹陷程度。也就是說,外蒙皮剛度越好,會從一定程度上阻止內蒙皮加強筋的變形回彈,變形回彈量越少,外蒙皮對應位置凹陷程度越小。

4 結論

本文通過工藝試驗和固化過程分析,研究了加筋蒙皮金屬膠接結構表面凹陷產生的機理及影響因素,得出以下結論:

1)加筋蒙皮金屬膠接結構固化后外蒙皮表面凹陷與這種設計結構有著必然聯系。

2)增加外蒙皮剛度可以有效減小外蒙皮凹陷程度。

3)固化壓力的大小對外蒙皮凹陷程度有一定影響。固化壓力越小,外蒙皮凹陷程度越小。但實際生產中固化壓力的調整必須通過首件鑒定,確認產品的粘接性能是否能夠滿足設計要求。

圖5 固化過程中(a)及固化后(b)內、外蒙皮的變形

[1]馬明倫,等.金屬膠接結構制造技術[M].北京:國防工業出版社,1994.

[2]胡建國,等.金屬結構件膠接[M].北京:航空工業出版社,1995.

[3]翁熙祥,梁志杰,等.金屬粘接技術[M].北京:化學工業出版社,2006.

[4]劉昌發.Al-Li合金航空板材膠接工藝及接頭強度分析[D].長沙:中南大學機電工程學院,2012:6.

V26

A

1674-6708(2016)171-0253-03

張靜,中航飛機西安飛機分公司復合材料廠。