箱殼件多工序加工工藝規劃及夾具設計

周元枝,張國政*,王軍

(安徽機電職業技術學院數控系,安徽蕪湖241002)

箱殼件多工序加工工藝規劃及夾具設計

周元枝,張國政*,王軍

(安徽機電職業技術學院數控系,安徽蕪湖241002)

面向多工序數控加工的工序集中要求,以工件特征加工面的工位判別方法,分析箱殼體工件的加工工藝。考慮到箱殼件加工工位較多,要完成的加工工序包括銑削平面、鉆孔、攻絲、鉸孔和鏜孔等。為解決工件一次裝夾完成多工位、多工序加工問題,設計一種能利用臥式數控加工中心機床功能的夾具。通過優化夾具體結構工藝性,采用氣動快速夾緊機構,實現高效、高精度、可靠的裝夾。

多工序加工;箱殼件;夾具設計;快速裝夾

0 引言

現代數控加工正逐步取代傳統機械加工模式,大規模定制、批量生產、單件定制多采用數控加工。為充分發揮現代數控機床的功能,尤其是性價比良好的中檔數控機床,在現代制造業中,特別是在箱殼體零部件多工序加工系統中,具有多面、多孔、復雜輪廓、型腔等特征的零部件會經常出現,諸如汽車上各種閥體、殼體、支架等。為了解決各類復雜形狀的工件批量生產問題,若不考慮機床功能進行夾具設計時,往往采用多臺加工中心、多種專用夾具、采用多次裝夾的加工方式完成這類工件的多工序數控加工,這種生產模式不僅降低了數控機床的柔性、降低了零部件加工效率,使得工人勞動強度大、設備投入大,專用夾具的制造成本高,由于工件的多次定位裝夾也降低了工件裝夾精度,甚至影響工件加工精度造成加工廢品。為此,面向箱殼體類工件要解決多工序加工問題,一種途徑是采用高檔五軸聯動以上數控機床,但該類型數控設備價格昂貴,不適宜批量生產規模,尤其是中小型制造企業,還有一種途徑即采取多件裝夾的夾具裝置以滿足中檔類型數控機床上批量加工需求[1]。后一種途徑是當前數控多工序加工系統的主要解決方法,其中組合夾具是數控夾具的代名詞,關于組合夾具的設計拼裝是當前研究熱點[2],但組合夾具本身制造成本高,加之其計算機輔助設計手段還處于研究階段,并沒有完全投入到商業化階段,而只僅僅應用于高精密單件試制產品的裝夾。面對批量生產的箱殼體零部件多工序數控加工問題,提出工件特征加工面的工位判別方法,充分考慮臥式數控加工中心機床功能,設計一套快速裝夾的夾具,實現了數控機床完成多工位、多工序加工要求,提高了生產效率,提高企業核心競爭力具有重要意義。

1 工位的判別

1.1特征加工面

特征加工面是工件實體上需要完成加工的表面,所謂需要加工的表面即工件實體上具有表面粗糙度、尺寸精度或形狀、位置精度等某一或某幾個要求的表面。這些加工表面由于形狀不同,根據加工表面形狀特征可將其進行分類,主要分為平面、外圓面、內圓面和其他類型表面,如圖1所示。每個加工特征面是能夠確定相應的刀具類型,它們在工件實體上的方位確定了加工表面的位置,每個位置代表著工件該特征加工面的工位,進而確定刀具是從何方向進給切削工件表面。

圖1 特征加工面的分類

1.2特征加工面工位判別

加工工位的判別在文獻[3]中有較為系統的判別,由于任何一個加工特征面都具有確定的方位,用該表面的單位法矢量可以表達,同時規定其向外的方向為正方向,向內的方向為負方向即進刀方向。文獻[3]中用特征加工面外法矢量點積的方法來判別各表面之間的方位,該方法用以判斷工件各特征面主方向是否一致,以此判定工件特征加工面的工位,其判別公式為:

式(1)中,i、i+1分別表示工件上第i和第i+1個特征面。

在式(1)中,Or的數值區間為[-1,1],其中Or=1表示工件上第i和第i+1個特征面主方向相同,即為同一個工位,記為工位PⅠ,相應的繼續判別其他特征加工面可記為PⅡ、PⅢ等。若Or=-1表示工件上第i和第i+1個特征面主方向相反,則表示特征加工面之間方位剛好相反;若Or=0則表示第i和第i+1個特征加工面主方向相互垂直正交。若Or=(-1,0)∪(0,1),即為各特征加工面之間主方向在(-90°,0)∪(0,90°)的區間范圍內。為此,工件的加工工位可用下列式(2)來表示:

其中PNum表示工位號,通過Or=1的數值來確定判別特征面是否為同一個工位。

2 箱殼體加工工藝規劃

2.1工位分析

工件的加工工位確定是制定出合理工藝方案的重要依據,面向現代數控加工,在同一工位的加工表面是可以通過一次裝夾在機床上完成加工。根據特征加工面工位判別分析,規定工件加工表面的單位法矢量的正方向是垂直于加工表面向外為正,反之為負;回轉加工表面其法矢量為其回轉中心,其正方向為刀具遠離工件的方向;外圓回轉面若為同軸階梯回轉面則正方向指向小軸徑方向;內圓同軸階梯加工面的正方向指向大孔軸徑方向;曲面等法向量正方向是刀具遠離工件的方向。

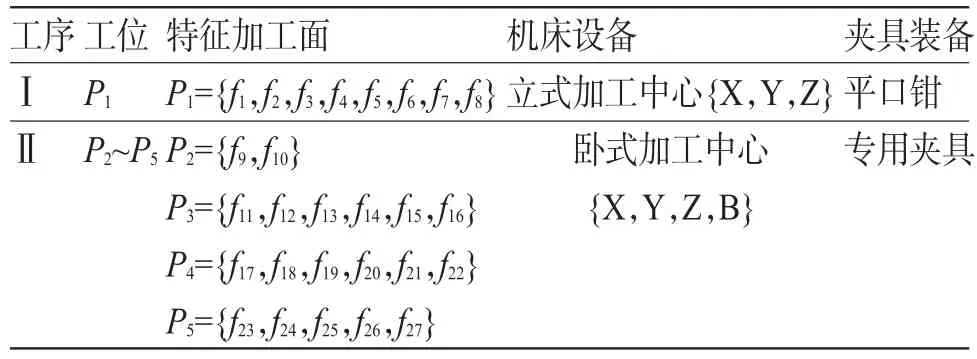

圖2所示為某車輛上箱殼體零件,根據零件圖紙要求[4],該零件具有27處特征加工面,分別以f1至f27表示,根據文獻[5,6]的原理,并結合式(2),該零件的加工工位確定如下:

P1={f1,f2,f3,f4,f5,f6,f7,f8};

P2={f9,f10};

P3={f11,f12,f13,f14,f15,f16};

P4={f17,f18,f19,f20,f21,f22};

P5={f23,f24,f25,f26,f27}。

由此可見,工件共有五個加工工位,各工位之間加工方向相互垂直或相反。

圖2 某車輛上箱殼體零件特征加工面

2.2工序安排

根據箱殼體零件工位分析,若按照該件工位劃分為五道工序,為滿足數控加工工序集中要求,但在實際執行加工工序時發現,要充分考慮所選擇設備的制造能力,按照工位劃分工序就可能不滿足工件一次裝夾完成盡可能多的表面加工。為了保證工件數控加工工序集中,且能根據特征面單位法矢量判別工位的方法,所考慮的制造能力可用以下數據表達式(3)定義,進而制定合理的數控加工工藝[5]。

MT表示所選擇的數控機床制造能力,MT={MT1,MT2,…,MTi,…},其中MTi表示第i臺數控機床制造能力,{X,Y,Z,A,B,C,…};同理Tool表示刀具的切削能力;Tol表示工件加工精度要求;Fgeo_type表示工件特征加工面的幾何特征;nf表示特征面外單位法矢量;PNum表示工位號;FC表示夾具裝夾能力。根據式(3)中的邏輯關系,可以得出如表1所示的各特征面加工關系,以機床制造能力和夾具裝夾能力進一步對工件工序規劃,可得出工序最為集中的數控加工工藝方案,如表2所示。

表1 工件各特征面加工關系表

表2 輪輞工件數控加工工序安排表

在表2中,若采用帶有B軸功能回轉工作臺的臥式加工中心,工件的加工工藝方案可由兩道工序組成,極大地提高了工件加工工序集中能力,使得工件在一次裝夾過程中完成多工序加工要求,減小了工件多次裝夾誤差,保證工件加工精度,提高工件加工效率。

3 夾具設計

3.1夾具結構設計

根據文獻[4]提出的多工位夾具設計方案,但所設計的夾具的夾具體結構工藝性較差,定位裝置設計不夠合理完善,夾緊裝置采用手動夾緊方式,夾緊效率低,且工件裝卸較為不便,無法滿足高質量及高效裝夾要求。為充分利用臥式數控加工中心機床的功能,本文優化了夾具體結構工藝性,采用氣動快速夾緊機構,實現高效、高精度、可靠的裝夾工件。

本文所設計的夾具結構包括有夾具體、定位裝置和快速夾緊裝置三大部分,夾具體采用常見灰鑄鐵材料鑄造毛坯加工成U型結構,其底面結構有個凹槽,其底面兩端面精加工后與數控機床回轉工作臺安裝接觸,保證夾具體可準確平穩地安裝在機床工作臺上。夾具體底面對稱中心處有一高精度通孔,所設計的通孔與數控機床回轉工作臺中心在安裝夾具時起到定位;該夾具體底面一端中心部位安裝定向鍵,定向鍵與數控機床回轉工作臺的T型槽配合,進而與所述的夾具體上通孔組合確保所述的一種多工位數控夾具在數控機床回轉工作臺上的位置準確。該夾具的定位裝置是由4個B型支撐板標準定位元件和一個短圓柱銷及一個短菱形銷組成的“一面兩孔”典型定位方案,從而實現工件6個自由度的限制。4個B型標準支撐板定位元件分別安裝在夾具體的U型結構上,其上短圓柱銷與短菱形銷分別安裝在夾具體的U型結構兩邊,且短菱形銷的放置與工件回轉中心角度對應,起到防止工件旋轉自由度作用。該夾具的快速夾具裝置是由3個90°旋轉快速夾緊氣缸組成,其中2個是右旋90°標準夾緊氣缸,一個是左旋90°標準夾緊氣缸;所述的3個90°旋轉快速夾緊氣缸的夾緊壓板頭部用沉頭螺釘按照軟質橡膠墊。當夾具在數控機床回轉工作臺上的位置準確后,用4個螺旋壓板對稱壓緊所述的一種多工位數控夾具,使得所述的一種多工位數控夾具緊固在數控機床回轉工作臺上。夾具在臥式加工中心回轉工作臺上安裝后,經臥式加工中心回轉工作臺的回轉可使夾具裝夾工件實現4個工位的多道工序加工,具體如圖3所示。

該夾具的主要優點是夾具體結構工藝簡單新穎,便于實際生產制造,所述的定位裝置的各元件都是標準定位元件,無須專門制造生產,所述的快速夾緊氣缸都是90°旋轉標準夾緊氣缸,可實現多個工位的加工,工件裝卸操作方便、實用,可做到快速定位、快速裝夾、自動化程度高等優點。

3.2夾具應用

相比文獻[4]所設計夾具結構,夾具體中心定位通孔2-1形式,夾具安裝時可迅速、準確完成;夾緊裝置采用90°標準夾緊氣缸,實現快速夾緊,代替了手動螺旋壓板形式。夾具定位采用一面兩銷方式,其中短菱形銷6的位置如圖4所示,從而保證定位準確性。

圖3 一種多工位臥式加工中心夾具

圖4 工件一面兩銷方式圖

采用90°標準夾緊氣缸實現工件快速夾緊時間為1~2 s,而手動夾緊方式實現完全夾緊時間為7~12 s;松懈時間夾緊氣缸完成動作在1~1.5 s,手動松懈工件時間為6~10 s。整個工作裝夾效率提高了5~6倍,大幅度提高了生產效率。工件被裝夾后如圖5所示,其中圖5-a為正面示意圖,圖5-b為反面示意圖。

圖5 工件裝夾圖

4 結語

面向批量生產模式的數控加工,為充分發揮數控機床的工序集中能力,通過建立工件特征加工面的單位法矢量判別方法,利用其簡單的矢量點積方法,分析箱殼體零件的工位,基于數控機床制造能力,設計一種能適應臥式回轉工作臺的數控加工中心夾具,進而將傳統設計的五個工序整合為兩道工序。為進一步實現快速裝夾能力,采用90°標準夾緊氣缸裝置,極大地提高了生產效率,同時對夾具體結構工藝、定位方式進一步優化,使得夾具更加滿足實際生產需求。

[1]張國政,楊海卉,劉順.基于工序集中要求的加工中心夾具設計研究[J].重慶科技學院學報(自然科學版),2012(3):18-132.

[2]歐彥江,殷國富,周長春.基于實例推理的組合夾具自動拼裝技術[J].計算機集成制造系統,2011(11):2426-2431.

[3]張國政,韓江.多工序加工系統的數控夾具設計與應用[J].機械設計,2012(11):94-98.

[4]喻步賢,鐘毅,朱守干.分動箱殼數控銑削工藝及多工位夾具設計與應用[J].組合機床與自動化加工技術,2015(10):134-137.

[5]G.Z.ZHANG,Y.Z.ZHOU.The Design of Turn-mill Process Planning For Mass Customization Wheel rim[J].Key Engineering Materials,2015,670(1):164-169.

[6]張國政,周元枝.基于工序集中要求的輪輞車銑復合夾具設計[J].機床與液壓,2015,43(20):55-58.

Multi-stage Machining Process Planning and the Fixture Design

ZHOU Yuan-zhi,ZHANG Guo-zheng*,WANG Jun

(Department of Numerical Control,Anhui Technical College of Mechanical and Electrical Engineering,Wuhu,Anhui 241002,China)

Based on the integrated procedure requirement for multi-stage CNC machining,the present thesis purports to analyze the machining process for case shells through position distinguishing method for machining surface of case shells.Given that there are quite many case shell machining positions,the machining process includes broaching,drilling,tapping,reaming and boring.To accomplish the multi-station and multi-stage machining in one clamping,a fixture that can utilize the function of the horizontal NC machining center machine is designed.By optimizing the specific structure of the fixture,pneumatic quick clamping mechanism is adopted to realize high efficiency,high precision and reliability.

multi-stage machining;case shell;fixture design;quick clamping

TG659

A

1673-1891(2016)03-0007-04

10.16104/j.issn.1673-1891.2016.03.003

2016-06-12

安徽省高等學校自然科學研究重點項目“多工序制造系統的多件裝夾可轉位自適應數控夾具開發與研究”(KJ2014A036);“面向多工序加工系統的自動裝夾工藝規劃方法及其應用研究”(KJ2015A383);安徽機電職業技術學院青年教師發展支持計劃自然科學研究項目“計算機輔助夾具定位誤差校驗系統的研究”(2015yjzr023)。

周元枝(1968—),男,安徽廬江人,碩士,副教授,研究方向:數控加工技術。*為通信作者。