航空發動機電氣故障檢測系統設計

喬恕立,閆文吉,李仙麗,陳紅亮

(1.沈陽黎明航空發動機(集團)有限責任公司,沈陽110043;2.中國燃氣渦輪研究院,四川江油621703)

航空發動機電氣故障檢測系統設計

喬恕立1,閆文吉2,李仙麗2,陳紅亮2

(1.沈陽黎明航空發動機(集團)有限責任公司,沈陽110043;2.中國燃氣渦輪研究院,四川江油621703)

針對現有航空發動機電氣故障檢測方法存在檢測速度慢、勞動強度大、不能對已有數據存儲以便事后分析等問題,設計了一種基于檢測傳感器特征參數的航空發動機電氣故障檢測系統,開發了用于原位檢測和離線檢測的軟件系統。硬件部分采用模塊化設計思想,較好地實現了檢測系統的通用性和擴展性。應用表明,該檢測系統不僅檢測速度快、數據準確、可靠,而且功能全面、操作簡單、便于攜帶,達到了設計目標。

航空發動機;電氣故障檢測;嵌入式系統;便攜式;數據采集;模塊化設計

1 引言

目前,航空發動機新機型研制過程中的臺架試驗、發動機出廠檢驗、交付后日常維護時,一般采用萬用表人工檢測發動機電氣系統。實踐表明,這種方法在使用上存在諸如勞動強度大、檢測速度慢、自動化程度低等缺點,不僅降低了生產效率,而且還易受人為因素影響,導致檢測結果差異較大[1]。另外,在一些特殊的傳感器(如電感型傳感器等)應用中也受到很大的限制。由于國外對我國航空技術封鎖嚴密,與進口發動機配套的檢測系統成本頗高,并且只能檢測該型發動機,通用性較差[2]。隨著我國國產航空發動機技術的發展,發動機種類越來越多,采用進口檢測系統已不能滿足發展需求,迫切需要研制我國自己的檢測系統。

為此,本文提出并設計了基于檢測傳感器特征參數的航空發動機電氣故障檢測系統。該系統可用于檢測發動機上多種類型傳感器的通、斷、短路等導通性指標,以及傳感器電纜芯線之間、芯線與殼體之間的絕緣性,具有檢測速度快、自動化程度高、可檢測傳感器種類多、便于攜帶等特點,具有廣泛的市場前景。

2 檢測原理

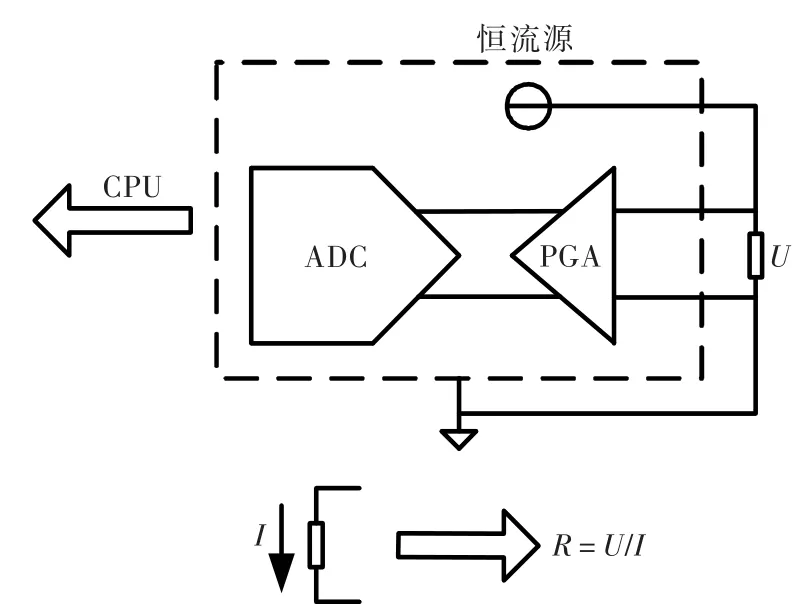

2.1電阻型傳感器檢測原理

發動機電氣系統所需檢測的各類傳感器、閥門及點火裝置,大多為電阻型負載。因此,除測溫熱電偶和電感型傳感器外,均可通過測量負載內阻和負載與發動機機殼間的絕緣性,來綜合判斷電氣回路和傳感器連接是否良好。如圖1所示,當檢測系統在負載上加載一個恒定的激勵電流時,負載兩端會產生一個壓降。根據歐姆定律可知,對于阻性負載,負載兩端的壓降U與通過負載的電流I的比值等于負載的內阻R,即R=U/I。所以,當R無窮大時檢測回路處于斷路狀態,當R為零時檢測回路處于短路狀態,當Rmin≤R≤Rmax(Rmin、Rmax分別為傳感器內阻的最小值和最大值)時檢測回路正常。

圖1 電阻型傳感器檢測原理框圖Fig.1 The principle of test for resistances

被測電纜與發動機機殼、被測電纜線芯之間絕緣性的檢測,與傳感器內阻檢測原理基本一致,只需檢測被測電纜與機殼間的電阻即可。當R無窮大時絕緣性良好,當R較小時絕緣性較差。

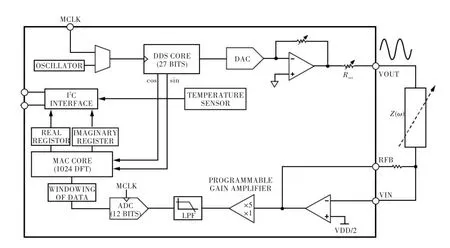

2.2電感型傳感器檢測原理

由于電感型傳感器的直流內阻很小,一般在幾百歐甚至幾十歐,所以本系統采用測量復阻抗的方法進行檢測。即對傳感器施加一定頻率的激勵信號,對其響應信號進行采樣并進行離散傅里葉變換(DFT),根據DFT結果計算對應頻率返回響應信號的模值和相位,再通過計算進而得到被測復阻抗的模值和相位信息。如圖2所示,激勵信號由發射級的直接數字式混頻合成器(DDS)內核輸出的信號經過一個可編程增益級產生,并在VOUT接口上提供。激勵信號經過待測傳感器后由VIN接口進入系統的接收級,并在電流電壓轉換器的輸出端產生一個電壓信號,再經過可編程增益放大器和抗混疊濾波器后由模數轉換器(ADC)轉換成數字量。最后ADC輸出的數字量被送入數字信號處理(DSP)引擎執行DFT處理。

圖2 電感型傳感器檢測原理框圖Fig.2 The principle of test for inductances

圖中,DDS CORE(27 BITS)是一個27位的直接數字式混頻合成器核;OSCILLATOR是振蕩器為DDS提供時鐘;LPF是個低通濾波器,濾除高頻噪聲;TEMPERATURE SENSOR是片上溫度傳感器,用于采集環境溫度進行溫度補償計算:WINDOWING OF DATA是加窗函數操作;REAL REGISTER和IMAGINARY REGISTER分別是阻抗計算結果的實部和虛部。

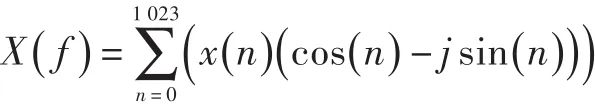

DFT算法[3]表示如下:

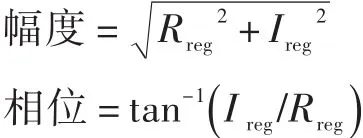

每次測量的1 024個樣本對應的乘積值累加,分別存儲在實部寄存器Rreg和虛部寄存器Ireg中,通過下式可計算得到該信號的幅度和相位:

再根據系統的增益系數(增益系數為軟件內部參數,在阻抗測量系統校準時得到),即可得到被測阻抗模值實際大小:

從而傳感器的電感[5]為:

實際使用時,增益系數會隨激勵信號頻率的變化而變化,從而導致計算結果存在誤差。為盡量減小該誤差,激勵信號的頻率應盡可能與校準時采用的頻率一致。

3 電氣故障檢測系統的組成

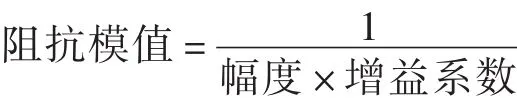

航空發動機電氣故障檢測系統通過測試航空發動機的相關特征參數,用以檢測發動機電氣線路的連接特性和檢查發動機各測量傳感器好壞。航空發動機電氣故障檢測系統,由HMI(高性能嵌入式人機界面)人機交互子系統、嵌入式測試主機及測試電纜等組成,其構成框圖如圖3所示。測試觸點共180個,通過開關陣列選通連接到后級測試系統。

圖3 航空發動機電氣故障檢測系統組成框圖Fig.3 The constitution of electrical-failure test system for aero-engine

3.1人機交互子系統

人機交互子系統是一套以嵌入式低功耗CPU為核心的HMI,采用高亮度TFT液晶顯示屏和電阻式觸摸屏。系統的所有操作和數據顯示均通過該觸摸屏完成。應用程序主要有電氣檢測、系統配置、日志查詢和儀器自檢四部分功能,如圖4所示。電氣檢測功能可快速高效地檢測航空發動機傳感器、線纜連接的好壞,以及線纜與發動機機殼的絕緣性能等。系統配置功能可靈活配置,適用于多種類型發動機。日志管理功能可對檢測日志和運維日志進行采集、搜索、分析、可視化、報表生成,方便用戶對檢測結果的分析和歸檔。儀器自檢功能可為系統檢測結果的可靠性、準確性和穩定性提供保障。

圖4 航空發動機電氣故障檢測系統及人機交互子系統Fig.4 The HMI of electrical failure test system for aero-engine

3.2測試主機

測試主機采用嵌入式開發平臺EM9160+CPLD的雙CPU控制架構。EM9160作為核心處理器完成任務調度、模數轉換器控制和與上位HMI通信等功能,CPLD作為協處理器實現開關陣列的關斷和導通控制邏輯。為節省CPU的引腳資源,CPLD和ADC芯片都采用四線制SPI與EM9160進行數據交互,且二者共用時鐘線和數據線,由片選線區分不同器件的星型拓撲連接方式。

為提高通信速率,系統采用硬件SPI,波特率為2 Mbps,使用GPIO口代替硬件SPI中的片選(CS)線。考慮到產品的通用性和擴展性,設計電路時采用模塊化設計思想,將EM9160、模數轉換器、電源及以太網通信設計成一塊CPU模塊電路板,每32個觸點的開關陣列和CPLD譯碼電路設計成一塊通道選擇模塊電路板。如此,系統的采集電路由一個CPU模塊和6個通道選擇模塊組成。

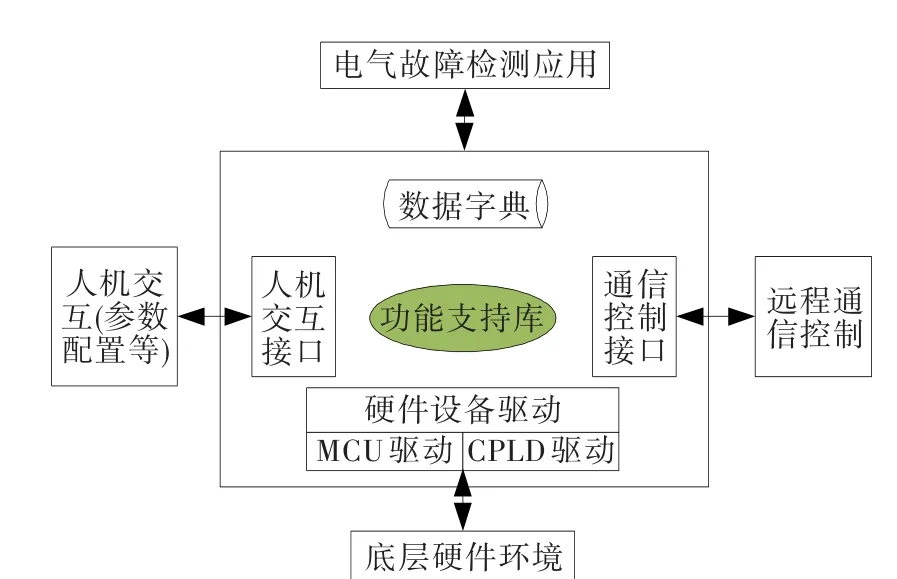

3.3系統軟件

系統軟件負責航空發動機電氣故障檢測系統的整體功能調度,控制設備的底層硬件,采集相關數據,并將采集的數據與數據字典中的數據進行比對,判斷被測量是否正常,并將結果顯示和存儲。下面分別結合軟件關系圖及軟件系統層次圖進行說明。

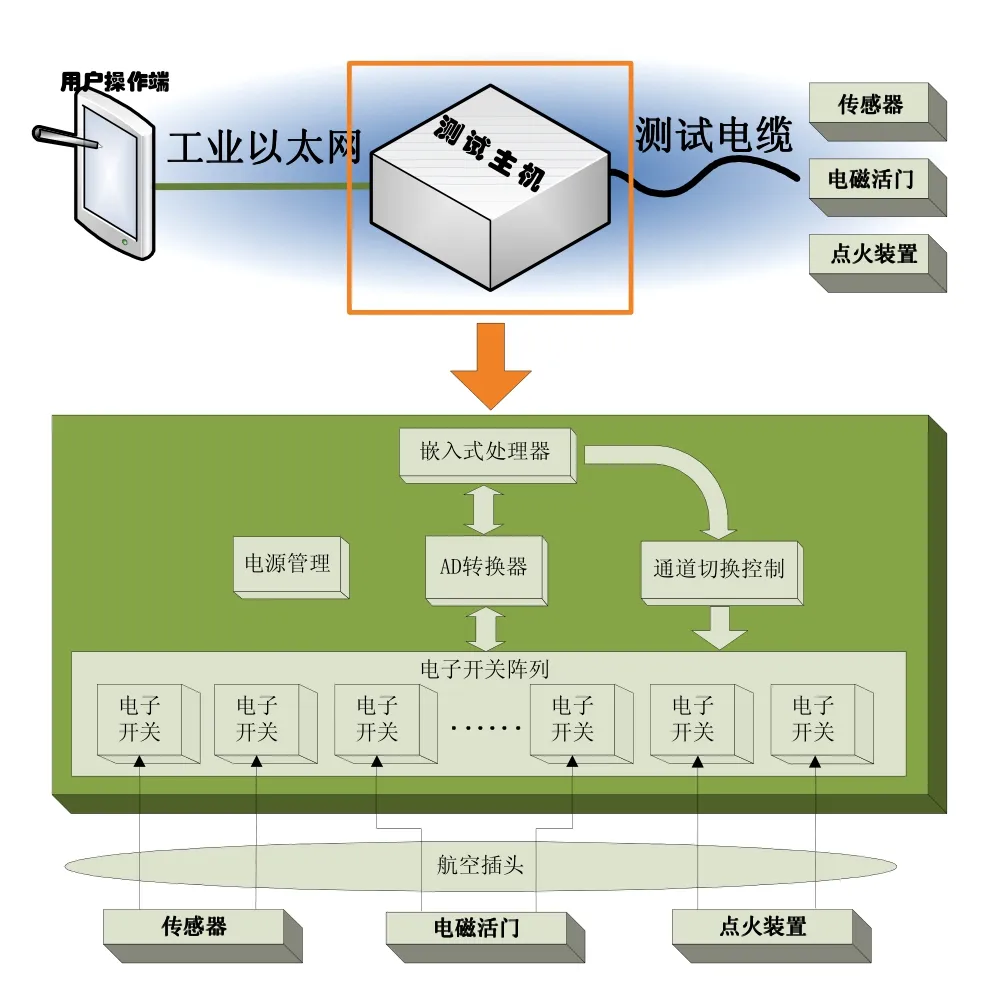

如圖5所示,軟件系統的關系圖從功能角度描述了航空發動機電氣故障檢測系統軟件內部模塊與外部應用模塊間的關聯關系。大方框內包含航空發動機電氣故障檢測系統軟件實現的功能庫和硬件驅動,這些構成了航空發動機電氣故障檢測系統軟件的功能支持;方框內的數據字典包括航空發動機電氣故障檢測系統軟件提供的各類數據和參數,實現航空發動機電氣故障檢測系統軟件的數據支持功能。方框外圍描述了航空發動機電氣故障檢測系統軟件上需要的應用功能模塊,包括用戶界面、電氣檢測模塊、系統配置模塊、日志管理模塊和通信管理等。這些模塊利用航空發動機電氣故障檢測系統軟件提供的數據集合、功能庫和調用接口,實現與航空發動機電氣故障檢測系統軟件內部模塊的交互。

圖5 航空發動機電氣故障檢測系統軟件關系圖Fig.5 The Relationship graph of software used in the electrical failure test system for aero-engine

航空發動機電氣故障檢測系統的系統軟件基于實時系統的思想實現[4],如圖6所示。其中,硬件驅動層、系統控制層、應用功能層構成了軟件平臺。底層硬件驅動程序作為單獨的一層,硬件驅動按照子程序庫的方式提供給上層,從而和系統控制一起提供對應用功能層的支持。系統控制層是進行內存分配、時間調度和中斷管理,系統控制實際應用于實時操作系統,這里只是保留以供將來擴展。應用功能層是建立在系統控制層之上的應用程序,利用系統控制層和硬件驅動層提供的功能服務完成整個軟件的業務邏輯。

圖6 航空發動機電氣故障檢測系統軟件層次圖Fig.6 The hierarchical graph of software used in the electrical failure test system for aero-engine

4 系統應用與分析

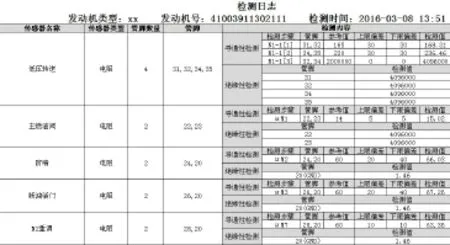

為驗證本系統的可靠性和實用性,在某型航空發動機上進行了檢測應用。環境條件為,環境溫度10℃,周圍無較強的振動和干擾源。檢測時將測試電纜與發動機接口相連,先開啟檢測系統預熱2~3 min,待溫度穩定后即可開始檢測。檢測系統在檢測完畢后會自動生成報表,如圖7所示。從圖中可看出,檢測結果與參考值誤差很小,絕緣電阻可達4 MΩ,滿足檢測需求。

圖7 航空發動機電氣故障檢測系統檢測報表Fig.7 The report forms of electrical failure test system for aero-engine

5 結束語

針對航空發動機上各類傳感器的特征參數,開發了基于工業以太網的航空發動機電氣故障檢測系統,并在發動機試驗臺架及現場進行了測試。測試結果表明,與傳統檢測方法相比,該系統具有操作方便、運行穩定可靠、檢測速度快、檢測精度高、可自動生成報表、檢測結果受人為因素影響較小等特點,且具備良好的擴展性、靈活性和可維護性,因而具有廣泛的應用前景。

[1] 郭琪.便攜式航空發動機綜合測試儀的研制[D].南京:南京航空航天大學,2010.

[2] 宋建華,王正,朱興動,等.航空發動機綜合調節器檢測系統的設計[J].測控技術,2014,33(12):50—53.

[3] Meyeer-Baese U.數字信號處理的FPGA實現[M].劉凌,胡永生,譯.北京:清華大學出版社,2003:179—181.

[4] 余宏兵,李寶安,申功勛.基于ARM的WINCE系統定制[J].現代電子技術,2008,10:70—75.

[5] 吳亮亮,錢曉明.無接觸供電系統原邊恒流技術的研究[J].工業控制計算機,2013,26(4):128—130.

Design of electrical failure test system for the aero-engine

QIAO Shu-li1,YAN Wen-ji2,LI Xian-li2,CHEN Hong-liang2

(1.Shengyang Liming Aero-Engine(Group)Corporation Ltd.,Shenyang 110043,China;2.China Gas Turbine Establishment,Jiangyou 621703,China)

In order to speed up the detection rate in the electrical failure testing of aero-engine,reduce the labor intensity and overcome the problem that the testing data cannot be stored for data post-processing,a test system based on testing the characteristic parameter of sensors was designed,and a software system for the test system in situ detection and offline testing was developed.Modular design was adopted in hardware system designing which can improve the generality and extensibility for the test system.Experiments show that the test system is not only fast,accurate and reliable,but also versatile,operable and easy-carrying,which meets design requirements.

aero-engine;electrical failure test;embedded system;easy-carrying;data acquisition;modular design

V242

A

1672-2620(2016)04-0043-04

2016-06-01;

2016-08-29

喬恕立(1974-),男,遼寧本溪人,高級工程師,研究方向為發動機測試。