馬鈴薯中α-茄堿提取工藝優化

李志文王 娜劉 翔李 航

(1. 天津農學院食品科學與生物工程學院,天津 300384;2. 天津市農副產品深加工技術工程中心,天津 300384;3. 天津大學環境科學與工程學院,天津 300072)

?

馬鈴薯中α-茄堿提取工藝優化

李志文1,2王娜1劉翔3李航1

(1. 天津農學院食品科學與生物工程學院,天津300384;2. 天津市農副產品深加工技術工程中心,天津300384;3. 天津大學環境科學與工程學院,天津300072)

為了獲得馬鈴薯中α-茄堿的最佳提取工藝參數,對其提取溫度、提取時間、超聲波功率及料液比等參數進行研究,運用響應面Box Behnken中心組合試驗設計對α-茄堿的提取工藝進行優化。結果表明:馬鈴薯中α-茄堿的最佳提取工藝參數為以體積比8︰2 的乙醇—乙酸混合溶液作提取溶劑,提取溫度49 ℃,提取時間61 min,超聲波功率152 W,料液比1︰14(g/mL),該條件下α-茄堿提取量為7.715 mg/g,RSD為1.74%(n=5),與理論預測值基本吻合,平均回收率為98.21%,RSD為1.33%(n=3),說明該方法的提取率和精密度高、穩定性好,合理可行。

馬鈴薯;α-茄堿;提取

馬鈴薯(Solanumtuberosum)是茄科多年生草本植物,在世界范圍內廣泛種植。它是一種常見的重要蔬菜作物,同時也是一種糧食作物,還可以為許多工業生產提供原料[1]。糖苷生物堿是馬鈴薯的次生代謝產物之一,主要存在于馬鈴薯的芽、未成熟塊莖、成熟薯皮及靠近薯皮的薯肉組織中[2],其中主要的成分為α-茄堿(α-solanine)[3],又稱龍葵素。α-茄堿是一種毒性物質,可麻痹人體的呼吸系統和神經系統,引發一系列的中毒癥狀;同時還具有抗瘧疾[4-5]、抗炎[6]4、抗腫瘤[6]4[7]、降低血脂和膽固醇[8-9]等功效,是馬鈴薯中的活性成分之一[10],但含量低且成分復雜。

目前關于馬鈴薯中α-茄堿提取、分離純化方法的研究有少量報道,張瑋琴等[11]采用超聲波技術提取馬鈴薯中的糖苷生物堿,通過單因素及正交試驗優化馬鈴薯中糖苷生物堿提取工藝參數,發現在提取時間 30 min,提取溫度 40 ℃,超聲功率 150 W 和乙酸體積分數 35%的條件下,馬鈴薯中糖苷生物堿提取率最高;張薇等[12]用微波輻射技術輔助提取馬鈴薯薯皮中的龍葵素,采用正交試驗設計優化提取工藝,結果表明微波輻射提高了提取效率并縮短了提取時間。但目前此類研究仍不夠系統和全面,對馬鈴薯中α-茄堿提取、分離純化條件的篩選及優化仍不夠細致和深入,得到的提取率普遍較低,因此對于如何完善馬鈴薯中α-茄堿的提取條件、提高回收率已成為該研究領域急待解決的問題。本研究擬利用響應面法優化超聲波提取馬鈴薯中α-茄堿的提取工藝流程,由于馬鈴薯中α-茄堿主要存在于薯皮、靠近薯皮的果肉和薯芽中,因此本研究將馬鈴薯薯皮為代表性試驗材料,通過分析回歸方程得到最佳提取工藝參數,以期為馬鈴薯α-茄堿資源的有效開發利用提供參考,同時,為完善馬鈴薯食品安全相關檢測技術標準提供依據。

1 材料與方法

1.1材料和試劑

馬鈴薯:采購于天津紅旗農貿批發市場,洗凈去皮、將薯皮曬干、粉碎,裝袋備用;

α-茄堿標準品:純度≥95%,美國Sigma公司;

甲醇、乙醇、冰乙酸、氯仿、乙腈、四氫呋喃等:分析純,天津市江天化工技術有限公司;

Welchrom C18柱、Welchrom Alumina-N中性氧化鋁柱:500 mg/6 mL,月旭科技上海股份有限公司;

Waters Oasis HLB固相萃取小柱:北京紐樸生物技術有限公司。

1.2試驗儀器

高效液相色譜儀:Waters 2487型,Waters 600E 泵,Waters-2487 紫外檢測器,美國Waters公司;

紫外可見分光光度計:UV2700型,日本島津公司;

超聲波發生器:KQ-250B型,昆山市超聲儀器有限公司;

旋轉蒸發器:RE-52D型,上海荊和分析儀器有限公司;

pH計:Orion Star A基礎型,美國賽默飛世爾科技(中國)有限公司;

真空離心濃縮儀:ZLS-2型,湖南赫西離心機儀器有限公司。

1.3試驗方法

1.3.1α-茄堿的提取及純化方法精確稱取7等份馬鈴薯薯皮干粉,每份5.00 g,分別加入冰乙酸、甲醇、乙醇、甲醇—氯仿(體積比2︰1)、甲醇—乙酸(體積比95︰5)、乙醇—乙酸(體積比95︰5)和四氫呋喃—水—乙腈—乙酸(體積比50︰30︰20︰1)各20 mL,超聲波處理60 min,布氏漏斗抽濾,40 ℃旋轉蒸發收集提取液,15 mL 2% HCl溶解沉淀,濃HCl調pH至2.5,布氏漏斗抽濾,收集濾液,加入濃氨水調pH至10~10.5,放入4 ℃冰箱靜置過夜,20 ℃ 10 000 r/min離心30 min,棄去上清液,沉淀用氨水洗滌,再離心,風干沉淀,用色譜甲醇充分溶解,用0.45 μm微孔濾膜過濾后濃縮成10 mL溶液備用,設3次重復。

將Waters Oasis HLB固相萃取小柱用50%甲醇活化,濕法裝柱,20%甲醇溶液平衡,將馬鈴薯α-茄堿提取液上柱吸附2 h,用氯仿—無水甲醇(體積比2︰8)洗脫,將洗脫液減壓濃縮備用。

1.3.2α-茄堿的測定采用紫外可見分光光度計對樣品在一段波長內進行掃描,找到最大吸收峰波長,利用高效液相色譜儀測定,采用外標法定量。

(1) 液相色譜條件:色譜柱為Waters Nova-pak C18(150 mm×3.9 mm,4 μm);流動相為乙腈;KH2PO4(0.05 mol/L)(體積比70︰30);流速為0.7 mL/min;檢測波長為205 nm;柱溫25 ℃;進樣量10 μL。

(2) 標準曲線的制作:首先將20 mgα-茄堿標準品用3~5 mL色譜甲醇溶解,之后將溶液定容至10 mL容量瓶中,得到2 mg/mL濃度的α-茄堿標準溶液。從其中分別吸取50,100,200,300,400,500 μL,以色譜甲醇定容至1 mL,得到濃度分別為0.10,0.20,0.40,0.60,0.80,1.00 mg/mL的α-茄堿—甲醇溶液,用上述色譜條件進行測定,進樣量為10 μL,以α-茄堿的濃度為橫坐標,峰高為縱坐標,繪制標準曲線。得到回歸方程為y=1 180.3x+132.19,相關系數R2=0.995 4,說明α-茄堿在0.10~1.00 mg/mL的范圍內呈良好的線性關系。

1.3.3單因素試驗

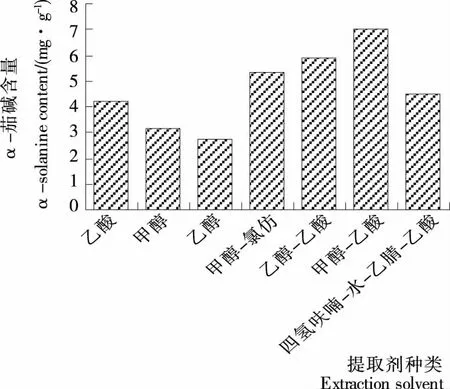

(1) 提取溶劑:在提取溫度為40 ℃、提取時間為40 min、超聲波功率為200 W、料液比為1︰10(g/mL)的條件下,考察乙酸、甲醇、乙醇、甲醇—氯仿(體積比2︰1)、乙醇—乙酸(體積比95︰5)、甲醇—乙酸(體積比95︰5)、四氫呋喃—水—乙腈—乙酸(體積比50︰30︰20︰1)對馬鈴薯α-茄堿提取量的影響。

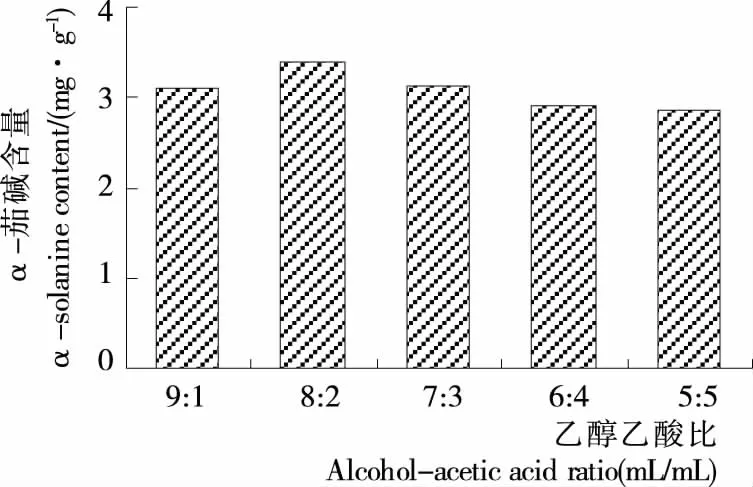

(2) 提取溶劑配比:根據1.3.3(1)篩選得到試驗結果,在提取溫度為40 ℃、提取時間為40 min、超聲波功率為200 W、料液比為1︰10(g/mL)的條件下,在不同乙醇—乙酸提取溶劑比例(體積比9︰1,8︰2,7︰3,6︰4,5︰5)條件下考察溶劑配比對馬鈴薯α-茄堿提取量的影響。

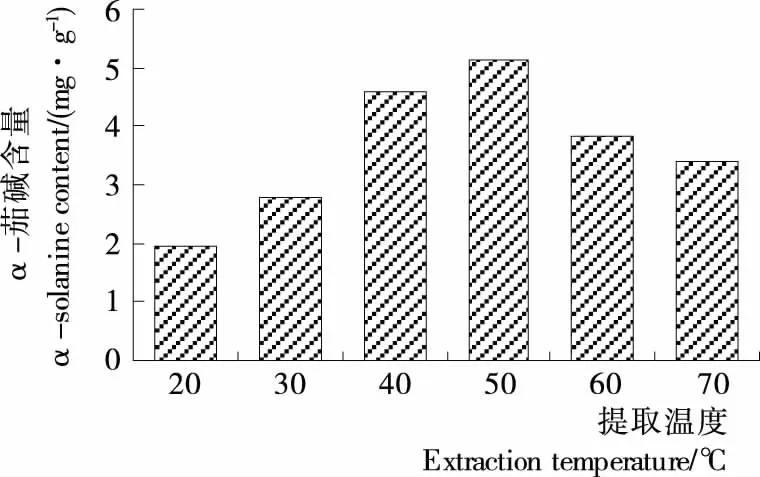

(3) 提取溫度:根據1.3.3(1)得出的最優提取溶劑,在超聲波功率為200 W,料液比為1︰10(g/mL),提取時間為40 min的條件下,考察提取溫度(20,30,40,50,60,70 ℃)對馬鈴薯α-茄堿提取量的影響。

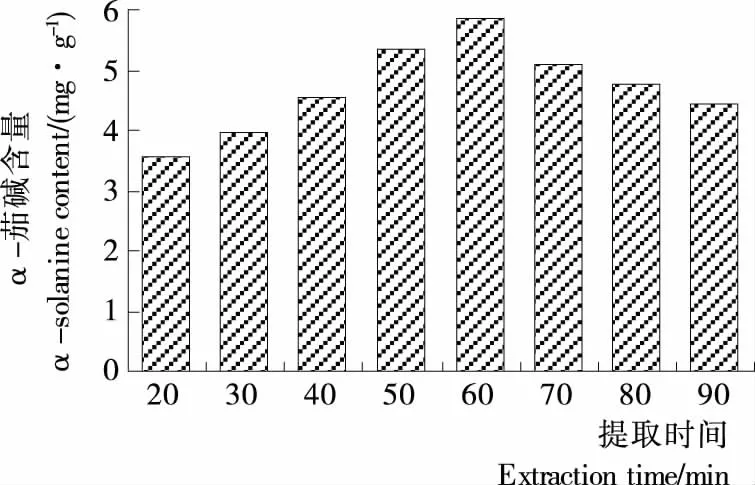

(4) 提取時間:根據1.3.3(1)得出的最優提取溶劑,在超聲波功率為200 W,料液比為1︰10(g/mL),提取溫度為50 ℃,考察提取時間(20,30,40,50,60,70,80,90 min)對馬鈴薯α-茄堿提取效果的影響。

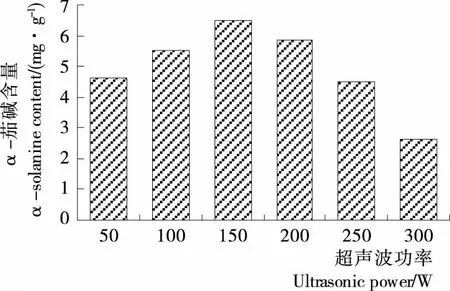

(5) 超聲波功率:根據1.3.3(1)得出的最優提取溶劑,在提取溫度為50 ℃,提取時間為60 min,料液比為1︰10(g/mL),考察超聲波功率(50,100,150,200,250,300 W)對馬鈴薯α-茄堿提取效果的影響。

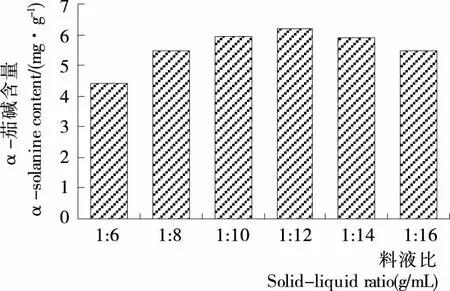

(6) 料液比:根據1.3.3(1)得出的最優提取溶劑,在提取溫度為50 ℃,提取時間為60 min,超聲波功率為150 W,考察料液比[1︰6,1︰8,1︰10,1︰12,1︰14,1︰16(g/mL)]對馬鈴薯α-茄堿提取效果的影響。

1.3.4響應面分析以馬鈴薯α-茄堿提取量為響應值,將單因素試驗結果作為響應因素,利用Design Expert 8.5b 軟件進行Box-Benhnken試驗設計,對馬鈴薯α-茄堿提取參數進行分析,研究不同因素之間的交互作用。

1.3.5加標回收試驗精確稱取已知α-茄堿含量的馬鈴薯果皮粉末3份,每份5.00 g,分別加入2 mg/mL的α-茄堿標準品溶液1.0,1.5,2.0 mL,即加標濃度為0.04,0.06,0.08 mg/mL,按照最佳提取條件進行提取、定容,再使用高效液相色譜儀測定α-茄堿含量。

2 結果與分析

2.1馬鈴薯α-茄堿提取工藝條件單因素試驗

2.1.1提取溶劑對馬鈴薯α-茄堿提取效果的影響由圖1可知,不同提取溶劑對α-茄堿提取效果有明顯差異,7種提取溶劑中甲醇—乙酸混合溶劑提取效果最好,α-茄堿提取量達7.01 mg/g,乙醇—乙酸混合溶液次之,但由于甲醇溶液有毒,在實際應用中存在較大危險性,因此本試驗選用乙醇—乙酸混合溶液作為響應面試驗中馬鈴薯α-茄堿的提取溶劑。

圖1 提取溶劑對馬鈴薯α-茄堿提取效果的影響

2.1.2乙醇—乙酸體積比對馬鈴薯α-茄堿提取效果的影響

對于混合溶劑提取液來說,溶劑的配比對提取效果的好壞也十分重要。由圖2可知,α-茄堿含量隨著乙醇—乙酸體積比的下降而呈現先升高后降低的趨勢,不同乙醇—乙酸體積比對馬鈴薯α-茄堿的提取量差異較小,其中乙醇—乙酸體積比為8︰2時α-茄堿含量最高,為3.38 mg/g,之后隨乙醇—乙酸體積比的下降,α-茄堿的提取量有小幅下降,變化不明顯,因此選擇乙醇—乙酸體積比為8︰2作為響應面試驗中馬鈴薯α-茄堿提取溶劑的體積配比。

2.1.3提取溫度對馬鈴薯α-茄堿提取效果的影響由圖3可知,提取溫度為20 ℃時馬鈴薯α-茄堿提取量最低,隨著提取溫度的升高,提取量不斷增加,溫度升至50 ℃時提取量最高,為5.13 mg/g,之后隨著溫度繼續升高,提取量明顯下降,可能是溫度過高,破壞了α-茄堿的成分,提取溫度為60 ℃和70 ℃時α-茄堿提取量差異較小,因此將響應面試驗中α-茄堿提取溫度定為40~60 ℃。

圖2 乙醇—乙酸體積比對馬鈴薯α-茄堿提取效果的影響

圖3 提取溫度對馬鈴薯α-茄堿提取效果的影響

2.1.4提取時間對馬鈴薯α-茄堿提取效果的影響由圖4可知,提取時間為20 min時馬鈴薯α-茄堿提取量最低,為3.56 mg/g,提取時間為30 min時提取量上升幅度較小,之后隨著提取時間的增加,提取量上升速度逐漸加快,當時間為60 min時提取量最高,為5.84 mg/g,當提取時間延長至70 min時,提取量明顯下降,當提取時間超過70 min后,提取量下降幅度較小,因此將響應面試驗中馬鈴薯α-茄堿的提取時間范圍定在50~70 min。

圖4 提取時間對馬鈴薯α-茄堿提取效果的影響

2.1.5超聲波功率對馬鈴薯α-茄堿提取效果的影響由圖5可知,隨著超聲波功率的增加,馬鈴薯α-茄堿提取量呈現先上升后下降的趨勢,超聲波功率升至150 W時提取量最高,為6.47 mg/g,之后隨超聲波功率的增加提取量明顯下降,可能是超聲波功率過高時會影響α-茄堿的溶出,因此將響應面試驗中馬鈴薯α-茄堿超聲波提取功率定為100~200 W。2.1.6料液比對馬鈴薯α-茄堿提取效果的影響由圖6可知,料液比為1︰6(g/mL)時馬鈴薯α-茄堿提取量最低,為4.43 mg/g,隨著料液比降低,提取量持續上升,可能是溶劑與浸提物接觸充分,使溶出率增加的緣故;當料液比為1︰12(g/mL)時提取量最大,為6.18 mg/g,之后隨料液比降低提取量有小幅下降,料液比為1︰16(g/mL)時提取量下降幅度較大,因此將響應面試驗中α-茄堿提取時的料液比定在1︰10~1︰14(g/mL)。

圖5 超聲波功率對馬鈴薯α-茄堿提取效果的影響

圖6 料液比對馬鈴薯α-茄堿提取效果的影響

2.2響應面試驗結果與分析

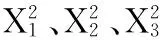

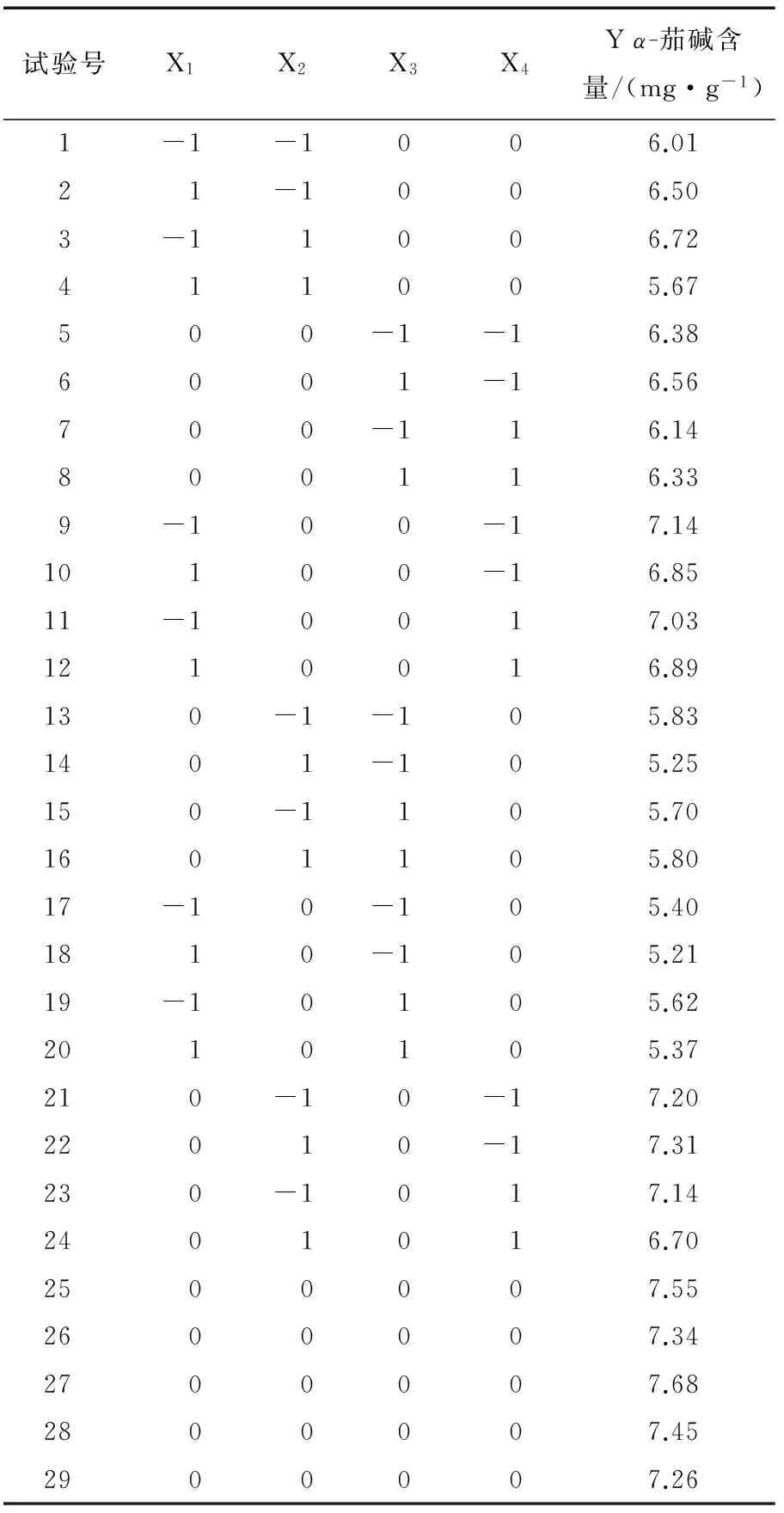

2.2.1響應面試驗設計與結果在單因素試驗的基礎上,采用Box-Behnken試驗設計,以馬鈴薯α-茄堿提取量為響應值,分別以提取溫度、提取時間、超聲波功率和料液比作為自變量(見表1)進行四因素三水平分析,試驗結果見表2。

2.2.2回歸模型方程的建立及顯著性分析利用Design Expert 8.05b 軟件對馬鈴薯α-茄堿的提取量進行方差分析,得到馬鈴薯α-茄堿的提取量(Y)對提取溫度、提取時間、超聲波功率和料液比的回歸方程:

Y=-45.676+0.910X1+0.848X2+0.140X3-115.456X4-3.850×10-3X1X2-3.000×10-5X1X3+0.250X1X4+3.400×10-4X2X3-0.917X2X4+3.333×10-3X3X4-7.080×10-3X12-5.305×10-3X22-5.242×10-4X32+886.667X42。

(1)

表1 Box-Behnken 試驗設計因素與水平

表2 響應面試驗結果

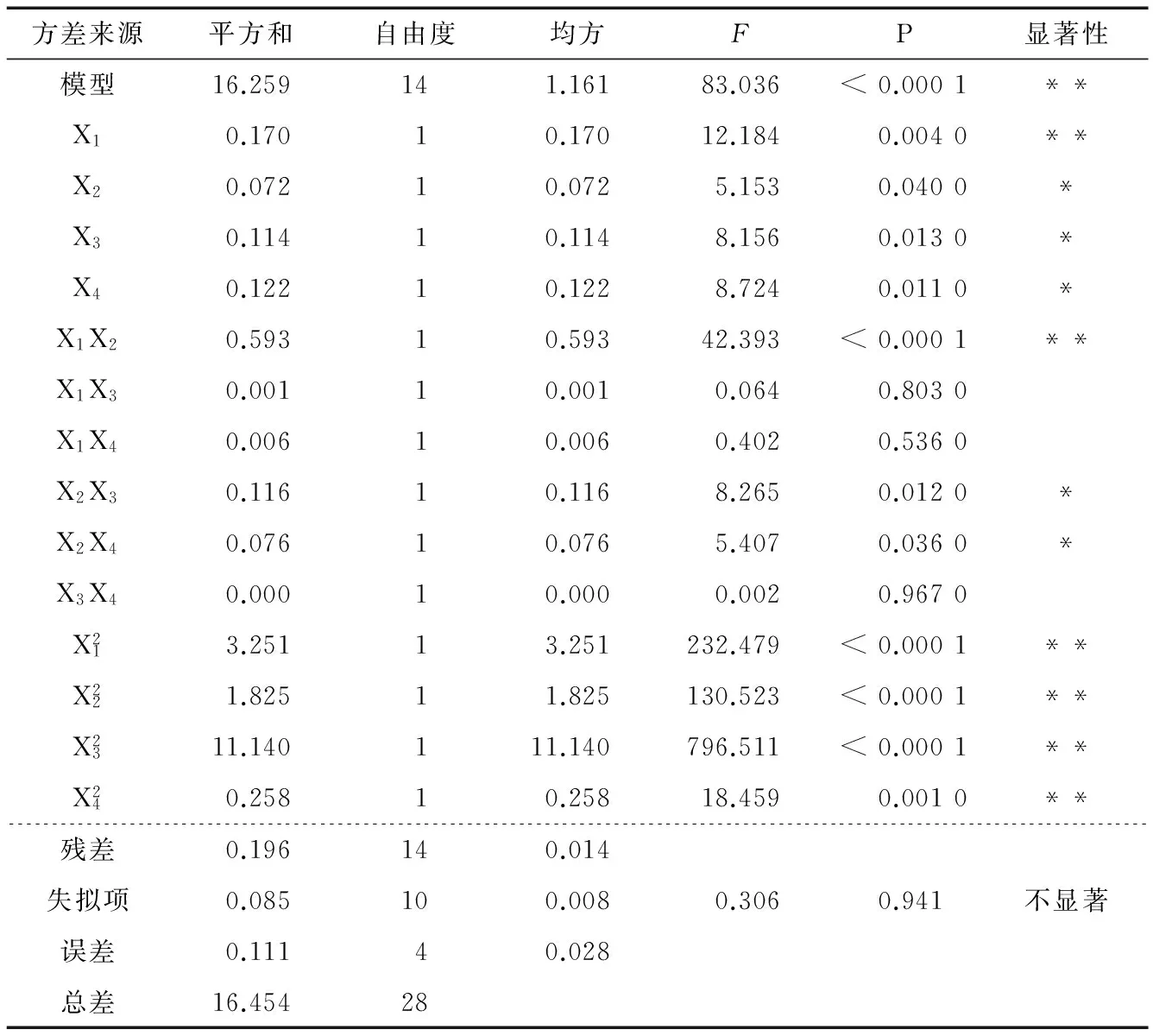

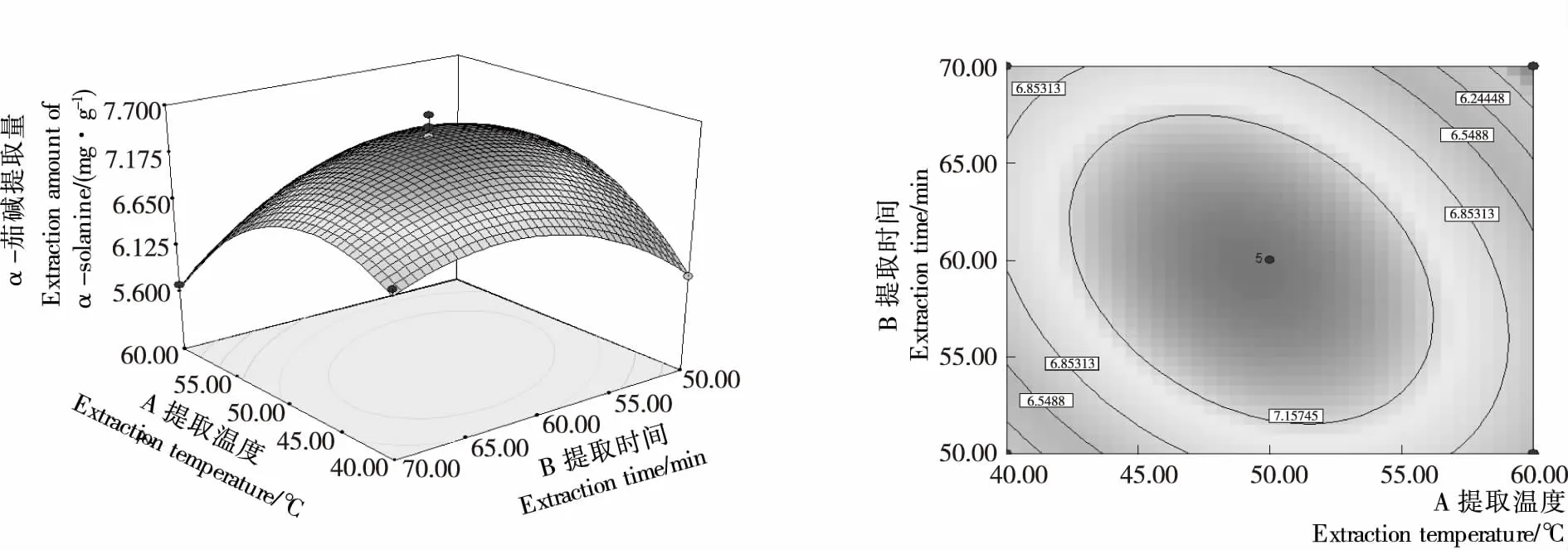

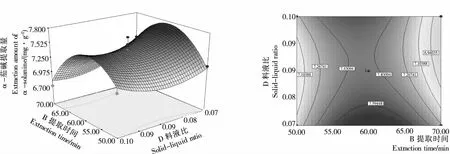

2.2.3響應曲面分析利用Design Expert 軟件根據得出的回歸模型繪制響應曲線圖及等高線圖,見圖8~10。響應曲面圖和等高線圖可以直觀的表現出不同因素間交互作用的強弱[13],橢圓形的等高線說明交互作用顯著,圓形則表示交互作用不顯著[14-15]。由圖8可知,響應曲面圖坡度十分陡峭,等高線呈現明顯橢圓形,提取溫度和提取時間互作效應對α-茄堿提取量的影響十分顯著,在一定范圍內提取溫度和提取時間同時增加可明顯提高α-茄堿提取量。由圖9可知,響應曲面圖坡度同樣十分陡峭,提取時間和超聲波功率等高線圖呈明顯橢圓形,α-茄堿提取量受二者互作效應影響十分

表3 方差分析結果?

?*表示差異顯著;**表示差異極顯著。

圖7 提取溫度和提取時間的交互作用

圖8 提取時間和超聲波功率的交互作用

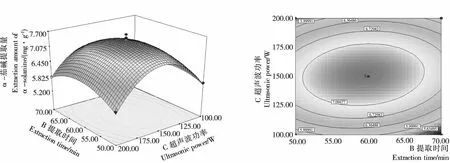

圖9 提取時間和料液比的交互作用

顯著。由圖10可知,提取時間和料液比間互作效應對響應值也有顯著的影響,在一定范圍內同時增加提取時間和料液比,α-茄堿提取量明顯上升,并且有明顯的極值,但超過一定值之后繼續增加提取時間和料液比,α-茄堿提取量明顯下降。由各響應面圖可看出,響應值存在最大值。通過軟件分析計算得出理論最佳提取工藝:提取溫度49 ℃,提取時間61 min,超聲波功率152 W,料液比1︰14(g/mL),理論上在此條件下可提取到的α-茄堿量為7.773 mg/g。

2.3最佳提取條件驗證及加標回收率的測定

稱取馬鈴薯果皮粉末5份,每份5 g,按照上述得到的最佳提取條件進行提取測定并計算RSD值。結果測得馬鈴薯α-茄堿提取量為7.715 mg/g,與預測值相差0.058 mg/g,RSD為1.74%(n=5),說明該方程與實際情況的擬合性良好。加標回收試驗結果表明,α-茄堿的平均回收率為98.21%,RSD為1.33%(n=3)。說明該提取方法精密度和提取率均較高,適用于馬鈴薯中α-茄堿的提取。

3 結論

應用單因素試驗和響應面法試驗設計優化不同提取工藝參數,在此基礎上采用Design-Expert 軟件對試驗結果進行處理,研究不同提取參數間的關系及對α-茄堿提取量的影響,建立了不同提取參數對馬鈴薯中α-茄堿提取量影響的回歸模型,并且得到了最優提取條件,提取條件為:以體積比8︰2的乙醇—乙酸混合溶液為提取溶劑,大孔樹脂柱純化,提取溫度49 ℃,提取時間61 min,超聲波功率152 W,料液比1︰14(g/mL),此條件下α-茄堿提取量與預測值基本吻合,加標回收試驗結果表明,α-茄堿的平均回收率為98.21%,RSD為1.33%(n=3)。說明該提取方法精密度和提取率均較高,適用于馬鈴薯中α-茄堿的提取。可為馬鈴薯α-茄堿的工業化應用提供參考。

由于取樣手段的不足,本研究只選取了薯皮作為馬鈴薯中α-茄堿的提取對象,而對薯肉中的α-茄堿含量研究尚且不足。由于部分成熟馬鈴薯靠近果皮的薯肉部分α-茄堿含量同樣較高,而這部分果肉的大小在不同馬鈴薯個體間存在很大差異,造成這種差異的原因尚不明確,因此要進行代表性取樣難度較大。此部分果肉中α-茄堿的含量對于馬鈴薯中α-茄堿的系統研究應用及食品安全檢測具有非常重要的意義。

[1] 張志軍, 李會珍, 姚宏亮, 等. 多效唑對馬鈴薯試管苗生長和塊莖形成的影響[J]. 浙江大學學報: 農業與生命科學版, 2004, 30(3): 318-322.

[2] 趙雪淞, 朱光明, 郭永鍵, 等. 糖苷生物堿化學生態學研究進展[J]. 生物學雜志, 2007, 26(6): 948-953.

[3] 張瑋琴, 童軍茂. 馬鈴薯中糖苷生物堿的提取及其工藝條件的優化[J]. 農產品加工: 學刊, 2014(10): 43-45.

[4] 李會珍, 張志軍. 馬鈴薯糖苷生物堿及其影響因素研究進展[J]. 食品研究與開發, 2012, 33(11): 227-230.

[5] 趙雪淞, 李盛鈺, 何大俊, 等. 馬鈴薯糖苷生物堿抗真菌活性構效關系研究[J]. 食品工業科技, 2013, 34(6): 159-163.

[6] 余靜. 馬鈴薯糖昔生物堿的提取與純化[D]. 武漢: 華中農業大學, 2010.

[7] ALVAREZ-PARRILLA E, LA DELA R, RODRIGO-GARCIA J, et al. Dual effect ofβ-cyclodextrin(β-CD) on the inhibition of apple polyphenol oxidsae by 4-hexylresorcinol(HR) and Methyl Jasmonate (MJ)[J]. Food Chemistry, 2007, 101(4): 1 346-1 356.[8] AWAD M A, DE JAGER A. Flavonoid and chlorogenic acid concentrations in skin of Jonagold and Elstarapples during and after regular and ultra low oxygen storage[J]. Postharvest Biology and Technology, 2000, 20(1):15-24.

[9] MURATA M, KUROKAMI C, HOMMA S. Purification and some properties of chlorogenic acid oxidase from apple(Malus pumila)[J]. Bioscience Biotechnology and Biochemistry, 1992, 56(11):1 705-1 710.

[10] 商婷婷, 鄺夢婷, 胡新喜, 等. HPLC—ELSD法同時測定馬鈴薯中α-茄堿和α-卡茄堿含量[J]. 食品與機械, 2015, 31(4): 55-58, 125.

[11] 張瑋琴, 童軍茂. 馬鈴薯中糖苷生物堿的提取及其工藝條件的優化[J]. 農產品加工: 學刊, 2014(10): 43-45.

[12] 張薇, 文雄, 潘雙銀, 等. 微波輔助提取馬鈴薯龍葵素[J]. 園藝學報, 2008, 35(9): 1 393-1 396.

[13] 宋麗軍, 侯旭杰, 李雅雯. 核桃青皮中多酚的超高壓提取工藝優化[J]. 食品與機械, 2015, 31(4): 178-182.

[14] 魏安池, 代紅麗, 谷文英. 響應面分析法優化紅花黃色素提取工藝條件[J] . 食品與機械, 2006, 22(2): 11-13.

[15] 董秀芳, 李楠, 韓冬, 等. 裙帶菜孢子葉多糖的超聲輔助提取工藝優化及其抗氧化活性研究[J]. 食品與機械, 2015, 31(4): 162-166, 177.

Optimizing extraction process of α-solanine from potato using response surface method

LI Zhi-wen1,2WANGNa1LIUXiang3LIHang1

(1.SchoolofFoodScienceandBiotechnology,TianjinAgriculturalUniversity,Tianjin300384,China;2.TianjinEngineeringandTechnologyCenterofAgriculturalProductsProcessing,Tianjin300384,China;3.SchoolofEnvironmentalScienceandEngineering,TianjinUniversity,Tianjin300092,China)

This study was carried out to establish optimum conditions for the extraction of total alkaloids from potato (Solanumtuberosum). The extraction temperature, extraction time, ultrasonic power and solid-liquid ratio, as major factors influencing the extraction amount according to the single factor tests, were selected as the independent variables. And the extraction amount ofα-solanine was selected as response factor. The optimal extraction conditions were studied using the response surface analysis and the Box Behnken central combination design. The results showed that the optimum extraction conditions were the alcohol-acetic acid ratio as the extraction solvent, 8︰2 extraction temperature 49 ℃, extraction time 61 min, ultrasonic power 152 W and solid-liquid ratio 1︰14. Under these conditions, the extraction amount ofα-solanine from potato was 7.715 mg/g with RSD (relative standard deviation) = 1.74% (n=5), which was consistent with the simulated predictive value. And the average recovery rate was 98.21% with a RSD of 1.33% (n=3). Result analysis indicated that the extraction method established in our study was applicable in the extraction ofα-solanine from potato.

potato;α-solanine; extraction technique

天津農學院實驗教學示范中心教學改革項目(編號:2015SY012)

李志文(1981-),女,天津農學院講師,博士。

E-mail:lizhiwen315@163.com

2016-03-09

10.13652/j.issn.1003-5788.2016.08.041