TRMS60.3礦渣輥磨支架制作及組裝工藝

劉春,劉剛,周建,許艷玲

TRMS60.3礦渣輥磨支架制作及組裝工藝

劉春,劉剛,周建,許艷玲

隨著輥磨的使用越來越廣泛,規格從早期的磨盤?1.6m輥磨發展到現在的磨盤?6m輥磨,其中TRMS60.3支架的尺寸、結構和質量要求均發生了較大改變,其結構具有尺寸大、形狀大、重量重、支架與軸承座焊接為一體的特點,加工高度6 675mm,支架、軸承座、軸承蓋總重35 532kg。該支架與普通支架制作明顯不同,中間環節的鉚焊組對制作、加工、組對試裝、退火噴砂、吊裝運輸等需要重點考慮。我公司根據以往經驗,結合設備優勢,制定出了詳細的制作工藝,加工后檢驗數據完全符合圖紙要求。

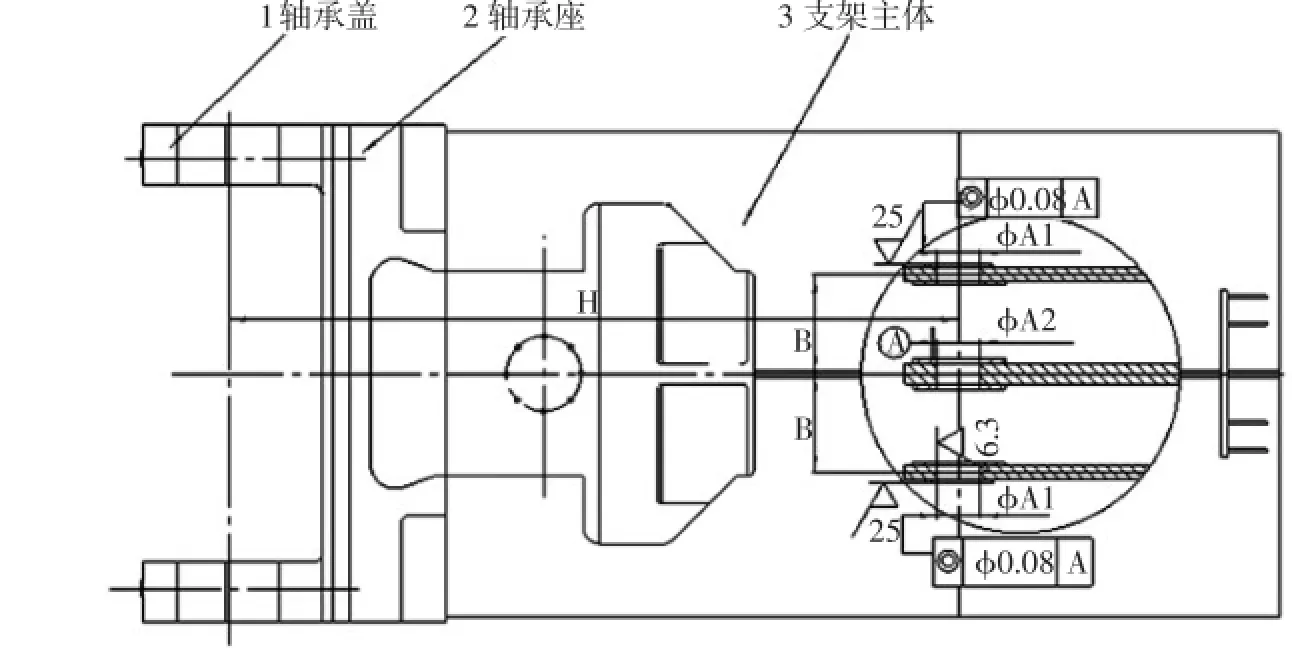

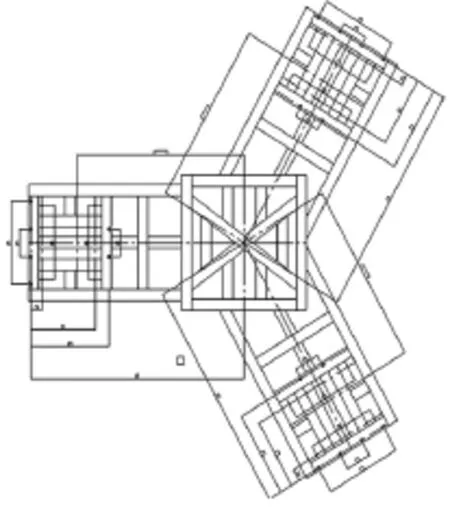

1 支架結構示意

TRMS60.3礦渣輥磨支架結構由支架主體、支架軸承座、支架軸承蓋三部分組成(見圖1)。

2 支架制作工藝

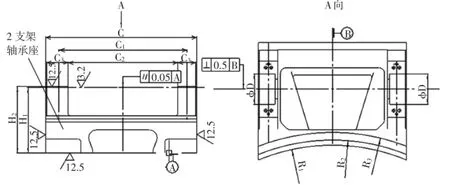

2.1支架軸承座粗加工工藝

(1)對支架軸承座(圖2)按照圖紙尺寸進行劃線:中心線、腰線、哈夫線、需要加工的輪廓線。

(2)在3.5m立車上車加工支架軸承座底平面(與支架支柱焊接結合面)。在3.5m立車上用四抓卡盤夾住,按照劃線工劃的中心線、腰線及輪廓線找平、找正后,裝夾到位,進行車加工,底平面不需要留余量,直接加工到位。

(3)T160鏜床加工支架軸承座的兩外側面C和兩側軸承座壁厚C3、軸承座內側面C2尺寸。以已經加工好的底平面為基準,按照劃的中心線、輪廓線、哈夫線找平、找正,用盤銑刀加工支架軸承座兩外側面至圖紙要求尺寸;加工軸承座兩壁厚C3外側尺寸,外側尺寸單面留2mm余量,加工完外側面尺寸后,用角銑頭銑軸承座兩內側面尺寸C2,兩內側面加工至C2-4mm,即軸承座壁厚C3內側面留2mm余量,待與軸承蓋把合后,精加工至圖紙要求C3尺寸。

(4)在五面銑床加工支架軸承座的哈夫面高度H2及止口C4尺寸、圓弧R1和R2尺寸。在五面銑床上以支架軸承座底平面為基準,按照加工好的軸承座兩側面找垂直,以劃的中線找中心銑軸承座的哈夫面高度H2及止口C4尺寸,哈夫面上平面高度方向及止口留3mm余量,加工完哈夫面及止口尺寸后,用數控編程加工圓弧R1、R2,兩圓弧尺寸直接加工到圖紙要求尺寸。

圖1 支架

2.2支架軸承蓋粗加工工藝

(1)按照圖紙及毛坯余量對軸承蓋(圖3)進行劃線:中心線、厚度加工線、哈夫線。

(2)在龍門銑床上加工支架軸承蓋,按照劃的輪廓線加工軸承蓋厚度方向C5尺寸,兩平面各留余量3mm。以其中一面為基準,用龍門銑床側面刀架加工軸承蓋的哈夫平面,加工前先找好哈夫面的平行度,裝夾壓緊,進行銑加工哈夫面平面及止口尺寸C7,哈夫面平面H3及止口C7尺寸各留3mm余量,銑完哈夫面和止口尺寸后加工螺栓把合平面至圖紙要求尺寸。

圖2 支架軸承座

圖3 支架軸承蓋

圖4 支架軸承座裝置

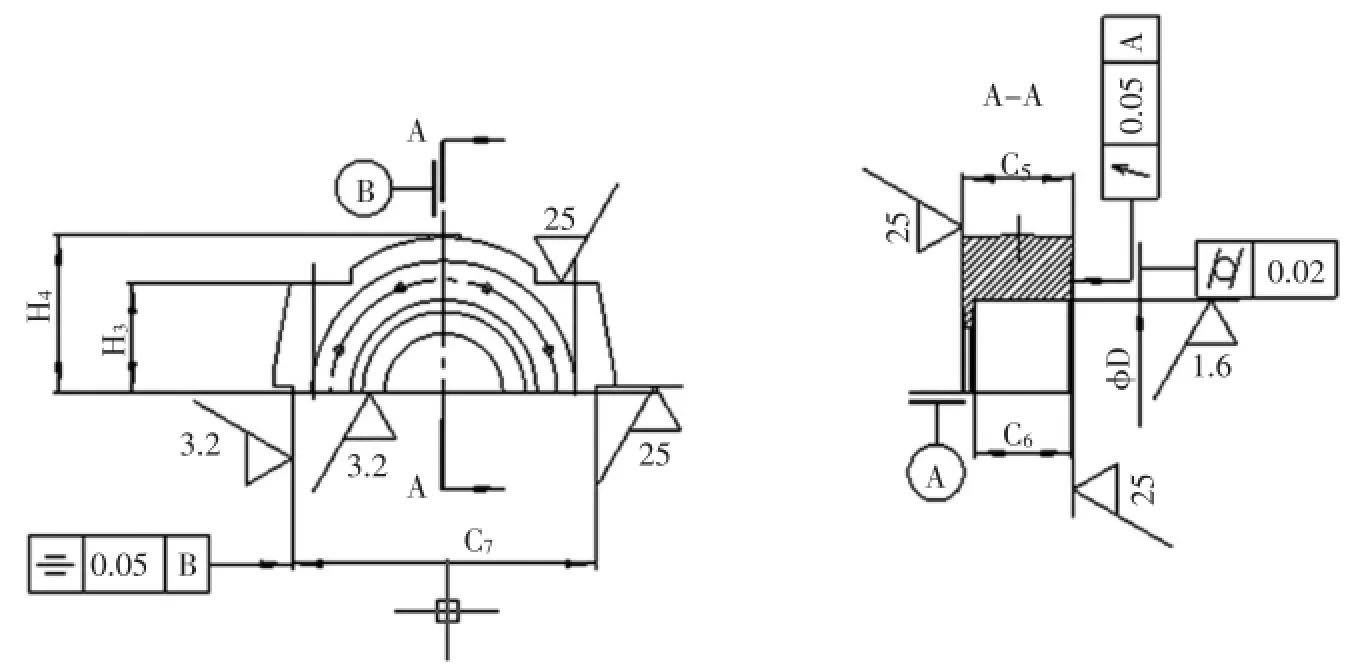

2.3支架軸承座裝置整體粗加工工藝(圖4)

(1)在Z30100鉆床上對支架軸承座及支架軸承蓋配打把合孔。先將支架軸承蓋按照劃線要求在Z30100鉆床打?70mm的孔及?50mm的錐銷孔,支架軸承蓋打完孔,將支架軸承蓋與支架軸承座配打孔M64的把合孔及?50mm的定位錐銷孔,打完后用?50mm的錐銷及M64的把合螺栓孔將支架軸承蓋和軸承座把合在一起。

(2)在T160鏜床粗加工軸承座裝置的內孔?D及其他內孔尺寸。在T160鏜床上以支架軸承座的底平面為基準,按照中心線、哈夫線找水平、找正,主要確保支架軸承座裝置兩端的軸承內孔同軸度以及垂直度、兩端軸承蓋的軸承內孔的平行度滿足圖紙要求。找正后,在確保軸承內孔中心高H1尺寸情況下,進行鏜加工內孔?D的軸承位,內孔及深度D3留10mm加工余量,在加工完其中一端內孔后,T160鏜床旋轉工作臺180°,找另外一端中心線及哈夫線,確保兩端內孔的同軸度滿足要求。按同樣方法加工另一面。

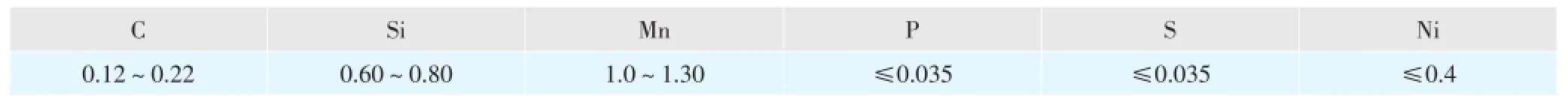

(3)對軸承座、軸承蓋進行報檢,檢查外觀質量(砂眼、氣孔、夾渣)、超聲波探傷檢查(內部疏松、晶粒粗大等缺陷)。若有問題,可按照鑄件材質為ZG20SiMn(表1)焊接要求進行缺陷修補。根據表1可知,該鑄件屬于低合金鋼,具有良好的焊接性能。為避免鑄件缺陷在處理中產生裂紋,可采取如下焊接工藝措施:首先對缺陷部位打開清理,打磨完后進行預熱,焊接前應將工件焊接部位預熱到150°C;采用低氫焊接材料,焊條選用J507進行施焊;當有淬硬傾向時,應調整焊接規范,嚴格控制冷卻速度,可通過適當增加焊接電流和減慢焊接速度,以求緩冷;焊后將焊接部位加熱至200~300°C,保溫2~6h,以加速氫的擴散逸出,防止產生裂紋。

2.4支架整體組對工藝

(1)對圖1中序號3的支架主體,鉚工組將其組對成形并焊接完畢后,先不進行退火,而是先對序號3支架主體與序號2支架軸承座焊接面進行加工,在T200鏜床上加工序號3與序號2的結合面,以保證序號3、序號2組對時有基準面作為參考,以確保組對時尺寸的控制。在T200鏜床上加工結合面時,應注意找平、找正,確保結合面的平行度及垂直度。

(2)加工好支架主體與支架軸承座結合平面后,將整體粗加工好的軸承座裝置序號1、2及支架支柱序號3轉到鉚工組平臺上,以已經加工好的軸承座底平面及支架支柱結合面為基準,按照支架支柱中心線與軸承座的中心線重合為要求來組對,組對完后焊接。

(3)該支架支柱與支架軸承座內外側都需要焊接,且焊接坡口尺寸大、焊接量多。焊工在焊接時一定要注意焊接質量的控制,按照重點件、關鍵件焊接工藝要求來焊接,控制好焊接電流、電壓、速度參數,確保焊接焊道質量滿足探傷要求,確保工件焊接質量合格。

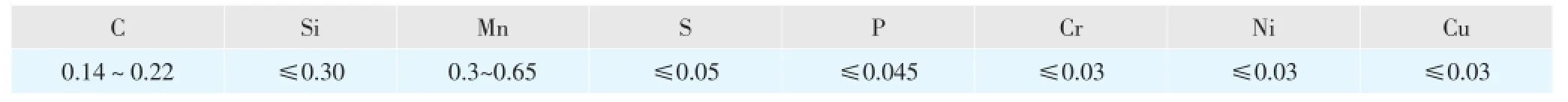

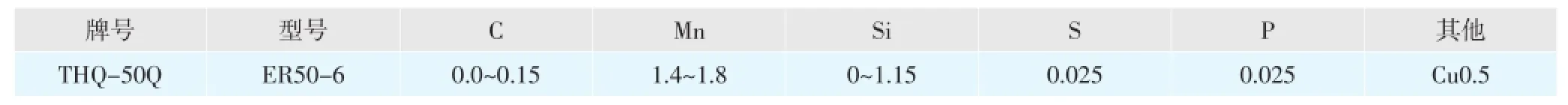

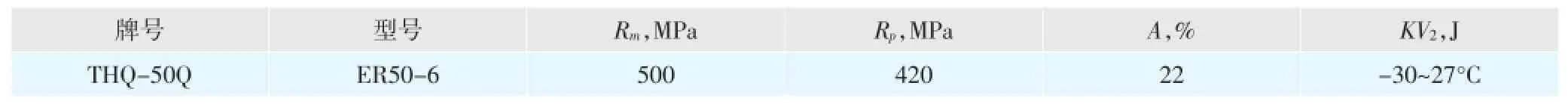

(4)支架焊接屬于兩種不同材質的焊接,即支架支柱材質為Q235A(見表2),支架軸承座材質為ZG20SiMn(見表1)。對比兩種材質的化學成分可知,雖然兩種材質焊接性能良好,但實際上還是有一定的差異,屬于異種材料的焊接。如果采用J427等堿性焊條焊接,就要注意焊前清理、預熱,因為鑄鋼件一側很容易產生裂紋。我們采用CO2氣體保護焊,選用的ER50-6焊絲具有優良的焊接性能,電弧穩定、飛濺小、煙霧少、易脫渣,其熔融金屬有很好的力學性能和抗裂性能,同時合金焊絲脫氧充分,含氫量低,在焊接中不易產生裂紋。該ER50-6焊絲化學成分及力學性能見表3和表4。

(5)進行整體退火處理。

2.5支架整體加工工藝

(1)支架整體退火后,由于受熱變形,支架軸承座及軸承蓋在整體退火后存在一定的變形,特別是軸承座和軸承蓋配合的哈夫面及哈夫面止口尺寸存在一定的變形,需要將支架軸承蓋及軸承座哈夫面及止口尺寸進行精加工。

(2)將支架上把合的軸承蓋拆下,在T6130鏜床上對支架軸承蓋的哈夫面高度H3及止口C7尺寸進行精加工。以其中一平面為基準,對哈夫面找平、找正后壓緊,哈夫面高度加工到圖紙要求尺寸H3,止口按照圖紙要求加工到C7尺寸。

(3)在T200鏜床上對支架軸承座(見圖1)的哈夫面及止口進行精加工,對支架進行二次劃線,劃支架中心線(支架軸承座與支架支柱油缸耳板中心應該重合)、腰線,鏜床操作者按照劃線進行找正、找平、找垂直后,對支架軸承座的哈夫面及止口尺寸進行精加工至尺寸。

(4)支架軸承蓋用把合螺栓和定位錐銷把合到支架軸承座上,先加工支架軸承座及蓋的內外側平面,在保證軸承座中心D2尺寸情況下,加工軸承座及蓋的厚度尺寸。

表1 ZG20SiMn的化學成分,%

表2 Q235A的化學成分,%

表3 ER50-6氣體保護焊實芯焊絲,%

表4 熔敷金屬力學性能

(5)進行整體鏜軸承內孔及其他內孔等加工工作。首先對軸承座一端進行鏜孔工作,先進行半精鏜工作,然后進行精鏜,在精鏜時選好切削三要素——切削速度、進給量、切削深度,在保證尺寸的同時,還要保證光潔度1.6。在精鏜完內孔后,將其余內孔尺寸做完,然后工作臺旋轉180°,按照同樣方法鏜另外一端軸承內孔。在鏜另外一端軸承內孔時,先找正哈夫線中心線確保兩端同心,保證兩端軸承內孔的同軸度滿足圖紙要求。找正好后,在保證哈夫面中心架距支架支柱油缸耳板中心尺寸前提下,按照“先半精鏜,后精鏜”工序加工另一端軸承內孔及其他內孔尺寸。

圖5 支架底座試組裝

圖6 支架試組裝

(6)加工支架油缸耳板的三個內孔尺寸及其他平面。鏜床工作臺經過相關的旋轉及鏜床立柱相關的平移,進行找正、找平、找腰線、找中心后,對支架油缸耳板內孔進行加工。在保證三油缸耳板中心距前提下,對內孔進行半精加工,內孔留余量2mm。半精加工完后,調整精鏜刀具,在達到控制內孔公差及表面粗糙的要求下,對油缸耳板內孔進行精鏜及其他平面加工工作。

(7)加工支架與支架底座連接的把合孔,在打孔前先按照劃的中心線、腰線找平找正后,按照圖紙要求鉆孔。

TRMS60.3輥磨是目前市場最大的礦渣粉磨設備,在保證加工質量的同時,應對該輥磨進行預組裝以確保現場安裝。

3 支架部分試組裝工藝

該種型號輥磨機架部分試組裝工作。考慮到該支架高度6 200mm,底座高度650mm,而車間的行車起升高度有限,若支架和底座一起試組裝,必然會給吊裝工作帶來不安全因素。因此,該型號機架部分我們主要采用支架底座、減速機底板先進行試組裝,而支架在平臺上按照圖紙放樣,再和連接橋一同試組裝的方案執行。支架底座、減速機底板試組裝工藝如下:

3.1底座與減速機底板試組裝

(1)將支架底座三部分放置于平臺上按照圖紙要求組成一體,用經緯儀找平支架底座上平面,滿足水平度≯0.5mm/m的要求。

(2)根據支架底座上劃出的各中心線及做好的樣沖標記,復查支架底座上各孔的形位尺寸,做好檢驗記錄,具體見圖5。合格后,在支架底座上平面檢查找平位置點和各中心線是否滿足組裝要求,直到調好到位為止。

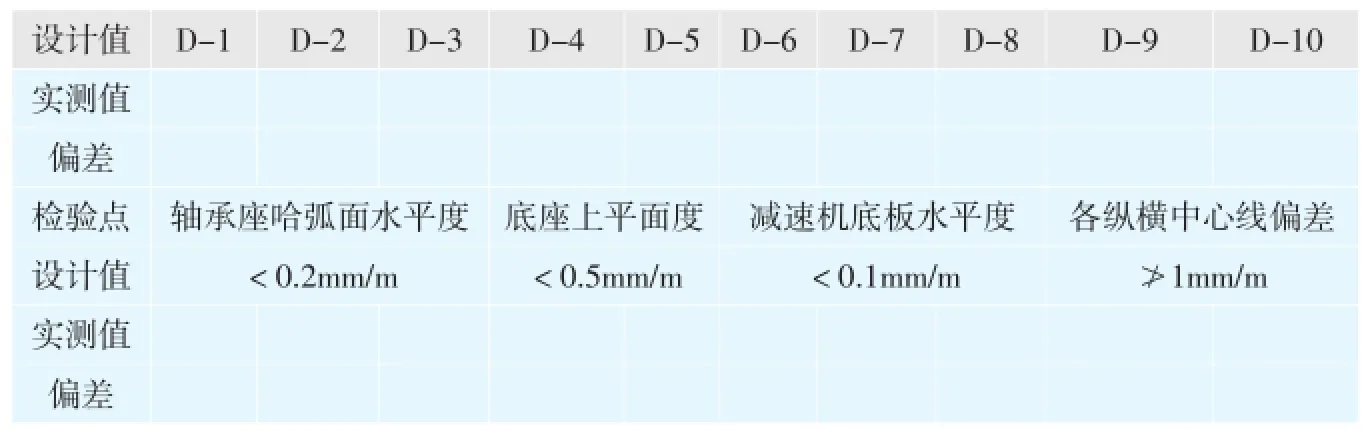

(3)試組裝時用定位銷定位,將減速機底板安裝在支架底座上,復查底板與底座上各孔裝配情況,用配套螺栓試裝,做好標記記錄(見表5)。

(4)試組裝合格后將支架底座上表面標注的6條中心線(見圖5)做出樣沖標記及配對標記,便于現場安裝。拆下支架底座各單體、減速機底板、雙頭螺栓及各定位銷,做好防護包裝工作。

3.2支架與連接橋試組裝要求(見圖6)

(1)按支架在平臺上劃線放樣,根據工件在平臺上安放的位置,在適當位置塔建防護用腳手架,預留出支架吊裝安放空間,做好安全防范措施。

(2)將各支架按劃線放置,用經緯儀找平,調整支架,保證軸承座哈夫面滿足水平度≤0.1mm/m的要求。如誤差較大,應調整支架到滿足三支架試組裝要求。支架調整后用螺栓、槽鋼與平臺連接加固。

表5 支架試組裝測量記錄數據表

(3)將連接橋吊裝至相應位置,保證連接橋上平面與支架上平面處于同一平面上。

(4)按照圖6支架試裝配各數據的測量,結合支架底座試組裝時的檢驗記錄,檢查支架上與底座連接各孔及地腳螺栓孔的位置情況,做好檢驗記錄(見表5)及裝配標記。

(5)試組裝合格后將各件拆下,按照箱單發貨。

4 結語

上述為TRMS60.3礦渣輥磨機架部分支架制作和組裝工藝,該輥磨經過現場安裝后已投入使用,其支架的制作工藝符合現場要求,后續將在效率和質量上進行優化和改進,使其更加成熟,為中材裝備集團在目前市場激烈競爭的環境中提供有力保障。

The Frame Production and Assembly Process of TMS60.3 Slag Roller Mill

TQ172.632.5

A

1001-6171(2016)04-0052-04

通訊地址:徐州中材裝備重型機械有限公司,江蘇徐州221131;2015-12-04;編輯:孫娟