新一代程序控制系統

新一代程序控制系統

受原燃料性能、工藝裝備及生產操作等工況變化的影響,水泥生產過程易出現波動,影響產品的產量和質量,熱耗和電耗,生產成本也相應增加。為減少生產波動,操作人員需對生產操作工況進行調整,監控生產過程,使之穩定。

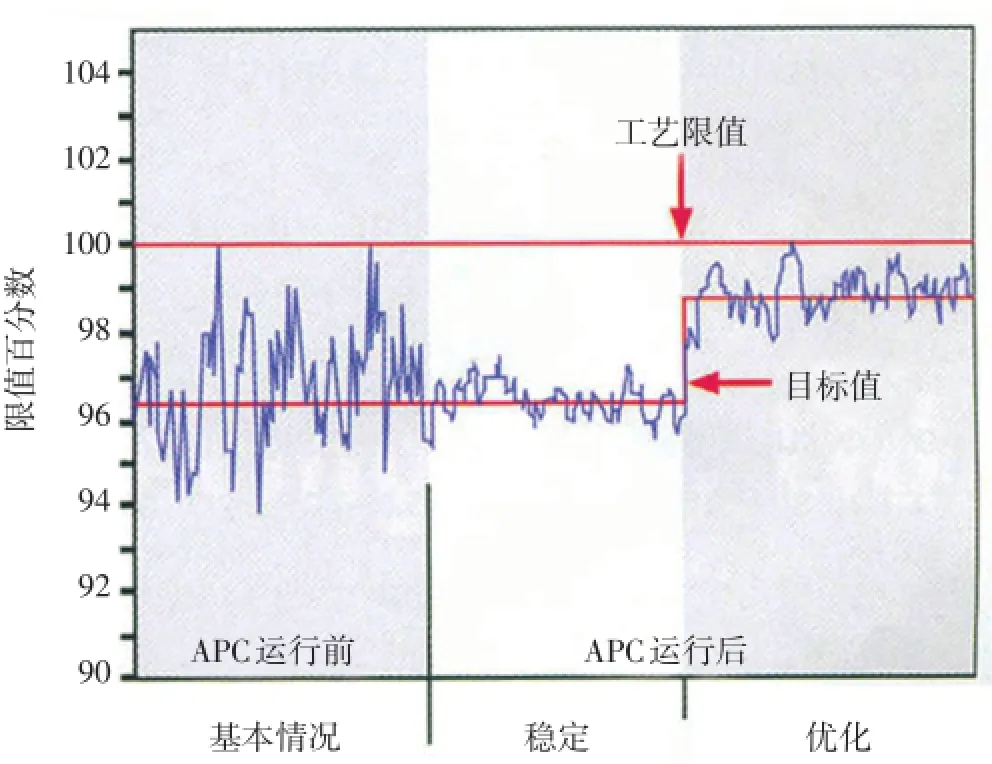

由于生產過程變化過于頻繁,操作人員長期操作,體力難于適應。設計制造企業對水泥生產進行了過程控制的工具和方法的開發,解決了多變量或離散控制的各種問題(APC),在生產過程中,相應減少了工藝波動(圖1),通過微調,可得到穩定的操作,提高產品的產量和質量,降低能源消耗和生產成本。

1 發展過程

上世紀80年代初,丹麥史密斯公司創建了模糊邏輯專家技術首先用于水泥預分解、預熱器窯、磨系統的控制。限于當時的技術條件,在應用過程中,復雜的維護和較長的調試時間影響了用戶的接受能力。

隨著先進的計算機過程控制技術和遠程監控系統的使用,以及模型預測控制(MPC)技術的出現,丹麥史密斯公司通過技術開發組成先進的控制技術,用以優化水泥工藝操作。

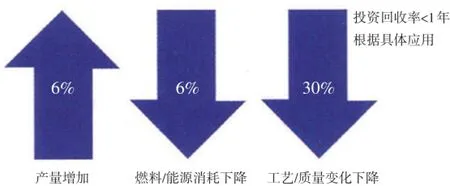

在上述基礎上,丹麥史密斯公司開發了專家控制監視/工藝專家V8(ECS/Process Expert)系統。此系統是將模型預測控制(MPC)技術、模糊邏輯專家技術和智能選擇技術等多個控制技術組合應用,解決了早期水泥生產控制技術應用過程中遇到的問題,從而得以推廣應用。使用效果大致為:產量可增加6%,燃料能耗下降6%,質量變化下降30%,投資返回<1年(見圖2)。

2 實施過程

為保證ECS/Process Expert系統的順利實施,公司結合長期設計水泥工藝、裝備運行的經驗,制定了全過程分階段實施方法,共8個階段,確保系統的長期穩定實施。主要步驟如下:

(1)制訂項目計劃:項目承接后,項目經理負責制定全面的、從項目開始到完成的計劃。

(2)確定程序:公司有關人員進行現場調研,征求用戶意見,確定控制需求。

(3)研究應用設計和工藝策略:在現場調研及征求用戶意見的基礎上,對系統進行設計、制造、安裝。

(4)系統首次試運行:完成現場調試,對系統實施現場監控。

(5)培訓操作人員和超級用戶:公司技術人員對操作人員進行新系統培訓。

(6)遠程控制和微調:在完成調試階段后,公司通過遠程控制對系統微調優化。

圖1 技術先進的工藝控制:先穩定后優化

圖2 ECS/Precesses Expert直接效益

(7)回訪:全部調試完成后,若企業需要,則公司人員進行現場回訪,簽定服務合同。

(8)長期支持運行:公司對現場系統運行進行連續監控并分析關鍵性能指標,幫助和提高系統的持續運行。

3 ECS/Process Expert系統的特點

ECS/Process Expert系統和其他先進的控制系統相比,具有如下特點:

(1)公司長期進行水泥廠的設計、制造、現場施工、調試和優化提高。在此基礎上,制定了全過程的八階段實施方法,確保系統全面完整地實施。

(2)系統是在模糊邏輯專家技術應用的基礎上,綜合近年來發展的計算機過程控制技術和遠程監控系統及模型預控制技術而開發的,該系統已在一批水泥企業應用,提高了產品產量和質量,降低了能源消耗。

(3)系統方案是一個可配置和開放的解決方案,允許客戶在此基礎上結合需求制定策略,達到期望的結果。

(4)公司對系統進行了持續研究和不斷完善提高,滿足了水泥生產的技術進步。

4 結語

ECS/Process Expert自動控制系統能夠在水泥生產過程中,穩定生產,提高產量,降低能耗,確保產品質量穩定,滿足環保限值排放需求。未來,水泥工業的發展需進一步增大代用原燃料的使用量和更為嚴格的排放限值需求。水泥生產過程中的波動將更大且更頻繁,ECS/Proecss Expert自動控制系統必將繼續改進和提高,調節更為頻繁有效,滿足上述發展趨勢。

陳友德編譯自

No.2/2016

International Cement Review